Изобретение относится к промышлен- ности синтетического каучука, а именно: к области контроля качественных параметров процесса полимеризации в растворе, сред- невязкостного молекулярного веса и полидисперсности.

Целью изобретения является повышение достоверности определения молекулярного веса полимера и обеспечение определения его полидисперсности.

П р и м е р 1. Полимеризация бутадиена.

Производство каучука СКД организовано полимеризацией в растворе в присутствии катализаторов Циглера-Натта. В качестве мономера используют бутадиен.

растворителем является толуол, бензин и т.д.

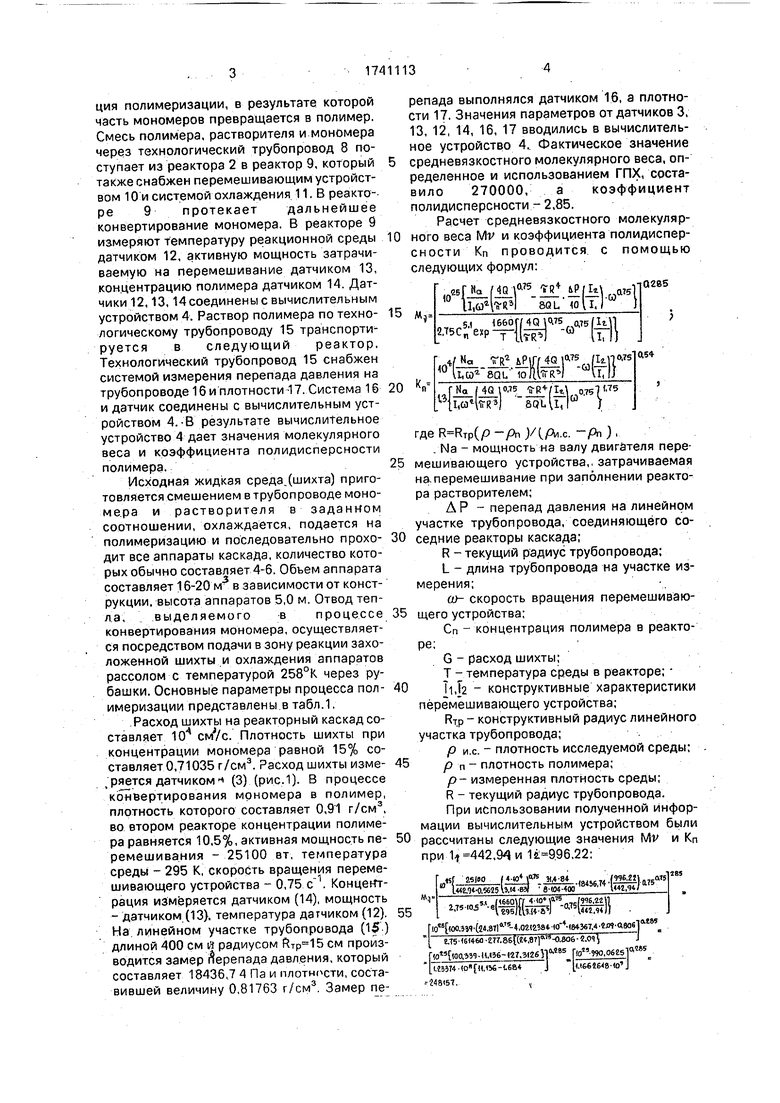

На чертеже представлена схема контроля качественных параметров процессов растворной полимеризации.

По линии подачи шихты 1 углеводородная шихта поступает в 1-й реактор 2. При этом измеряется расход шихты в реактор 2 датчиком расхода шихты 3, сигнал от которого поступает на вход вычислительного устройства 4, Катализатор поступает в реактор 2 по линии подачи катализатора 5. Реактор 2 снабжен перемешивающим устройством 6 и системой охлаждения 7 В результате смешения углеводородной шихты и катализатора в реакторе 2 протекает реак2

00

ция полимеризации, в результате которой часть мономеров превращается в полимер. Смесь полимера, растворителя и мономера через технологический трубопровод 8 поступает из реактора 2 в реактор 9, который также снабжен перемешивающим устройством 10 и системой охлаждения 11. В реакто- ре 9 протекает дальнейшее конвертирование мономера, В реакторе 9 измеряют температуру реакционной среды датчиком 12, активную мощность затрачиваемую на перемешивание датчиком 13, концентрацию полимера датчиком 14. Датчики 12,13,14соединены с вычислительным устройством 4. Раствор полимера по техно- логическому трубопроводу 15 транспортируется в следующий реактор. Технологический трубопровод 15 снабжен системой измерения перепада давления на трубопроводе 16 и плотности 17. Система 16 и датчик соединены с вычислительным устройством 4.-В результате вычислительное устройство 4 дает значения молекулярного веса и коэффициента полидисперсности полимера.

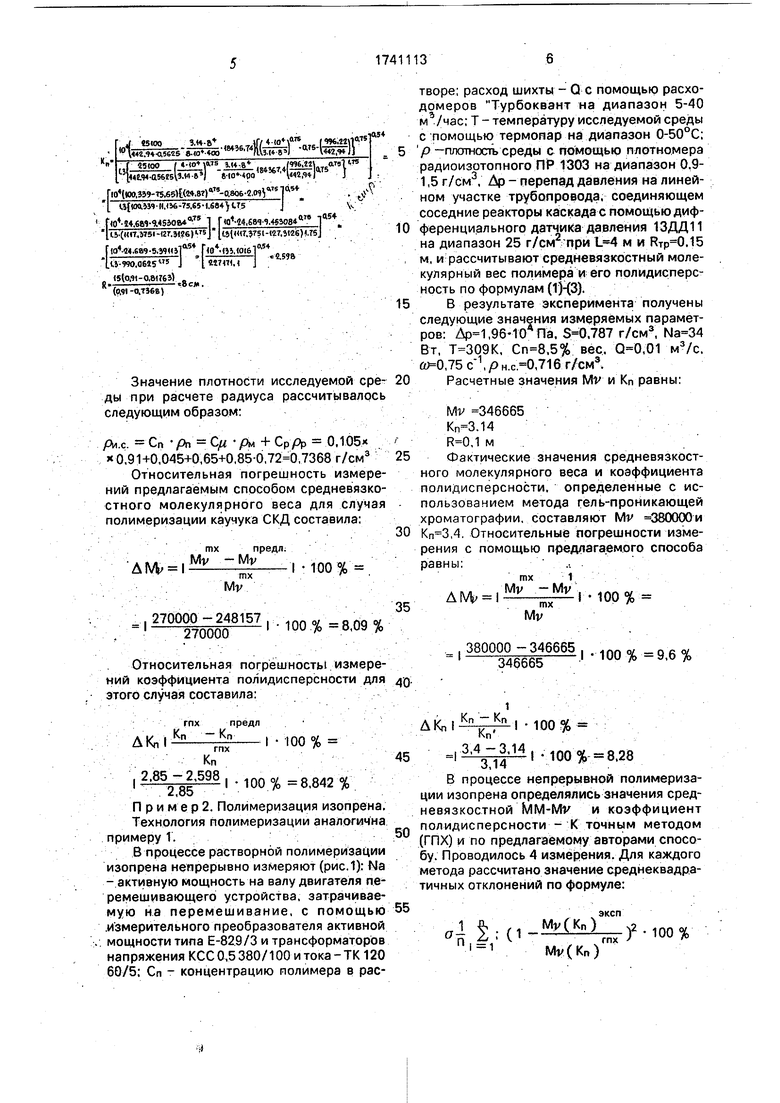

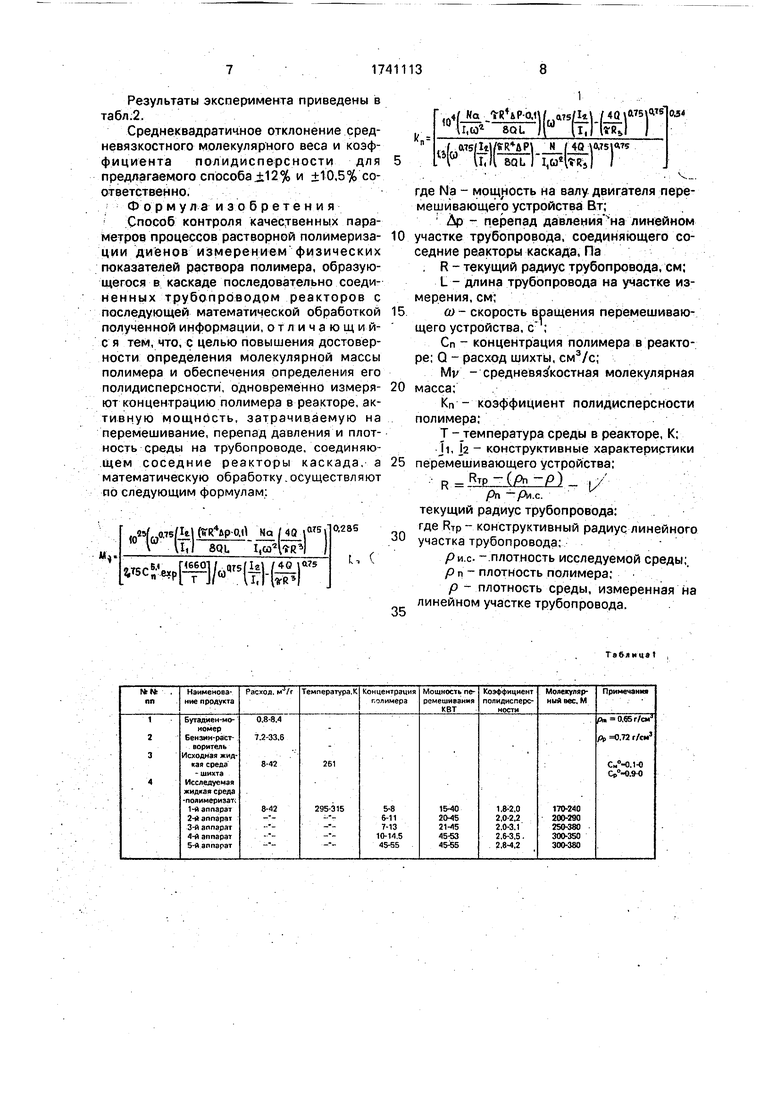

Исходная жидкая среда,(шихта) приготовляется смешением в трубопроводе мономера и растворителя в заданном соотношении, охлаждается, подается на полимеризацию и последовательно прохо- дит все аппараты каскада, количество которых обычно составляет 4-6. Объем аппарата составляет 16-20 м в зависимости от конструкции, высота аппаратов 5,0 м. Отвод тепла, выделяемого в процессе конвертирования мономера, осуществляется посредством подачи в зону реакции захо- ложенной шихты и охлаждения аппаратов рассолом с температурой 258°К через рубашки. Основные параметры процесса пол- имеризации представлены в табл.1.

Расход шихты на реакторный каскад составляет 104 см /с. Плотность шихты при концентрации мономера равной 15% составляет 0,71035 г/см3. Расход шихты изме- v ряется датчиком ч (3) (рис.1). В процессе конвертирования мономера в полимер, плотность которого составляет 0,91 г/см3, во втором реакторе концентрации полимера равняется 10.5%, активная мощность пе- ремешивания - 25100 вт, температура среды - 295 К, скорость вращения перемешивающего устройства - 0,75 . Концентрация измеряется датчиком (14), мощность - датчиком (13), температура датчиком (12). На линейном участке трубопровода (15 ) длиной 400 см и радиусом см производится замер Перепада давления, который составляет 18436J 4 Па и плотности, составившей величину 0,81763 г/см3. Замер перепада выполнялся датчиком 16, а плотности 17. Значения параметров отдатчиков 3, 13, 12, 14, 16, 17 вводились в вычислительное устройство 4. Фактическое значение средневязкостного молекулярного веса, определенное и использованием ГПХ, составило 270000, а коэффициент полидисперсности - 2,85.

Расчет средневязкостного молекулярного веса Mv и коэффициента полидисперсности Кп проводится с помощью следующих формул:

м,

к„где (/3 -рп )/(рн с. -рп ) ,

. № - мощность на валу двигателя перемешивающего устройства,, затрачиваемая на перемешивание при заполнении реактора растворителем;

АР - перепад давления на линейном участке трубопровода, соединяющего соседние реакторы каскада;

R - текущий радиус трубопровода;

L - длина трубопровода на участке измерения;

(а- скорость вращения перемешивающего устройства;

Сп - концентрация полимера в реакторе,

G - расход шихты;

J - температура среды в реакторе;

Н.Ь - конструктивные характеристики перемешивающего устройства;

RTp - конструктивный радиус линейного участка трубопровода;

р и.с. - плотность исследуемой среды;

р п - плотность полимера;

р- измеренная плотность среды;

R - текущий радиус трубопровода.

При использовании полученной информации вычислительным устройством были рассчитаны следующие значения Mv и Кп при t, 442,94 и 14-996.22:

У

«f 26|(IO 14 Ю V tWlt-uKM U.M « .51 JM

s ttLTStetat п л VI

.

юи{гоо.т(г.ат1лтЧ,отгв4мо 4-(м&7.4 Ш-аеоб1ае8

е,т5 «ибо .,8т а7в-о.8об-г.очУ По {«1азэт-.«в-|«.з1гб}1Ш5 Гю яо.обг5Т и;

,(5в-1ба J М6646 8 Ю

248(57.

Чве

июо

З.М-В

l4Z,94-a56ZS 8.

.Т4

Mi )

(,0ire

are

f д%. ))

f гъюо |..-WM«.« M-al).«,,Td/2 VT«aT l re bw-asezsUM l «ioMOQW r 4l «,r J

Г 0(«.339- У5.65)1(.87)аТ8-0.в06-г Г5 «{ЮО,Ч М.(16-75,б5-1.вв4).Т5

.66)-. 1 Г

IH.(«I7,JT5I-(2T.HZ6)SJ j

По4и,бвд-5.у) Г4о. Lti-w. J шли j

„ ,S)65) R (p.,.-o.n eg)

Ю -ШйЧЧ.

«ti«T.}rsi-KT.iM6)«.T

«4.59ft

Значение плотности исследуемой ере- ды при расчете радиуса рассчитывалось следующим образом:

РИ.С. Cn рм + Сррр 0.105 0,91+0,045+0,65+0,85-0,,7368 г/см3

Относительная погрешность измерений предлагаемым способом средневязко- стного молекулярного веса для случая полимеризации каучука СКД составила:

тхпредл.

дм,аиму Mv1

тх Mv

. 270000-248157 270000

100 %

100% 8,09

е- 20 сь

ео-ая

творе; расход шихты - Q с помощью расходомеров Турбоквант на диапазон 5-40 мэ/час; Т-температуру исследуемой среды с помощью термопар на диапазон 0-50°С; . 5 р -плотность среды с помощью плотномера радиоизотопного ПР 1303 на диапазон 0.9- ,1,5 г/см3, Др - перепад давления на линей ном участке трубопровода, соединяющем

соседние реакторы каскада с помощью диф- 10 ференциального датчика давления 13ДД11 на диапазон 25 г/см2 при м и ,15 м, и рассчитывают средневязкостный молекулярный вес полимера и его полидисперсность по формулам (1)-(3). 15 В результате эксперимента получены следующие значения измеряемых параметров: ,96-10 Па, ,787 г/см3, Вт, , .5% вес. ,01 м3/с. ,75 с 1,/9н.с.0,716 г/см3.

Расчетные значения Mv и Кп равны:

Mv 346665 .14 ,1 м

25 Фактические значения средневязкост- ного молекулярного веса и коэффициента полидисперсности, определенные с использованием метода гель-проникающей хроматографии, составляют Mv 380000 и 30 ,4. Относительные погрешности измерения с помощью предлагаемого способа равны:

тх1

Mv - Mv

35

A(W I

%

тх Mv

I 100 %

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ МОЛЕКУЛЯРНЫХ ПАРАМЕТРОВ В ПРОЦЕССАХ РАСТВОРНОЙ ПОЛИМЕРИЗАЦИИ ДИЕНОВ | 1997 |

|

RU2131887C1 |

| СПОСОБ КОНТРОЛЯ МОЛЕКУЛЯРНЫХ ПАРАМЕТРОВ В ПРОЦЕССАХ РАСТВОРНОЙ ПОЛИМЕРИЗАЦИИ ДИЕНОВ | 2003 |

|

RU2276673C2 |

| Способ получения полиолефинов | 1974 |

|

SU524810A1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-СТИРОЛЬНОГО КАУЧУКА | 1994 |

|

RU2082723C1 |

| Способ управления непрерывным процессом полимеризации бутадиена | 1988 |

|

SU1631984A1 |

| Способ измерения концентрации полимера и конверсии мономеров в жидкой среде с химической реакцией и непостоянным фракционным составом и устройство для его осуществления | 1988 |

|

SU1597360A1 |

| ПЛЕНКИ, ПОЛУЧЕННЫЕ ИЗ ГЕТЕРОГЕННОГО СОПОЛИМЕРА ЭТИЛЕН/АЛЬФА-ОЛЕФИН | 2009 |

|

RU2519776C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИЗОБУТИЛЕНА | 1998 |

|

RU2130948C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПОСОБНОГО ВСПЕНИВАТЬСЯ ПОЛИСТИРОЛЬНОГО ГРАНУЛЯТА | 2009 |

|

RU2398791C1 |

| Устройство для автоматического регулирования процесса растворной полимеризации | 1981 |

|

SU994466A1 |

Изобретение относится к контролю качественных параметров процесса полимеризации диенов в растворе, средневязкостной молекулярной массы и полидисперсности. Изобретение позволяет повысить достоверность определения молекулярной массы полимера и обеспечивает возможность определения его полидисперсности в процессе растворной полимеризации в каскаде последовательно соединенных трубопроводом реакторов измерением физических показателей раствора, полимера с последующей математической обработкой получаемой информации, причем одновременно измеряют Концентрацию полимера в реакторе, активную мощность затрачиваемую на перемешивание, перепад давления и плотность среды на трубопроводе, соединяющем соседние реакторы каскада. 2 табл., 1 ил. Ј

Относительная погрешность измерений коэффициента полидисперсности для 40 этого случая составила:

гпхпредл

КпКп

AKnl

Кп 2.85 - 2,598

гпх

I IOO %

I 2 85 10° % S-842 %

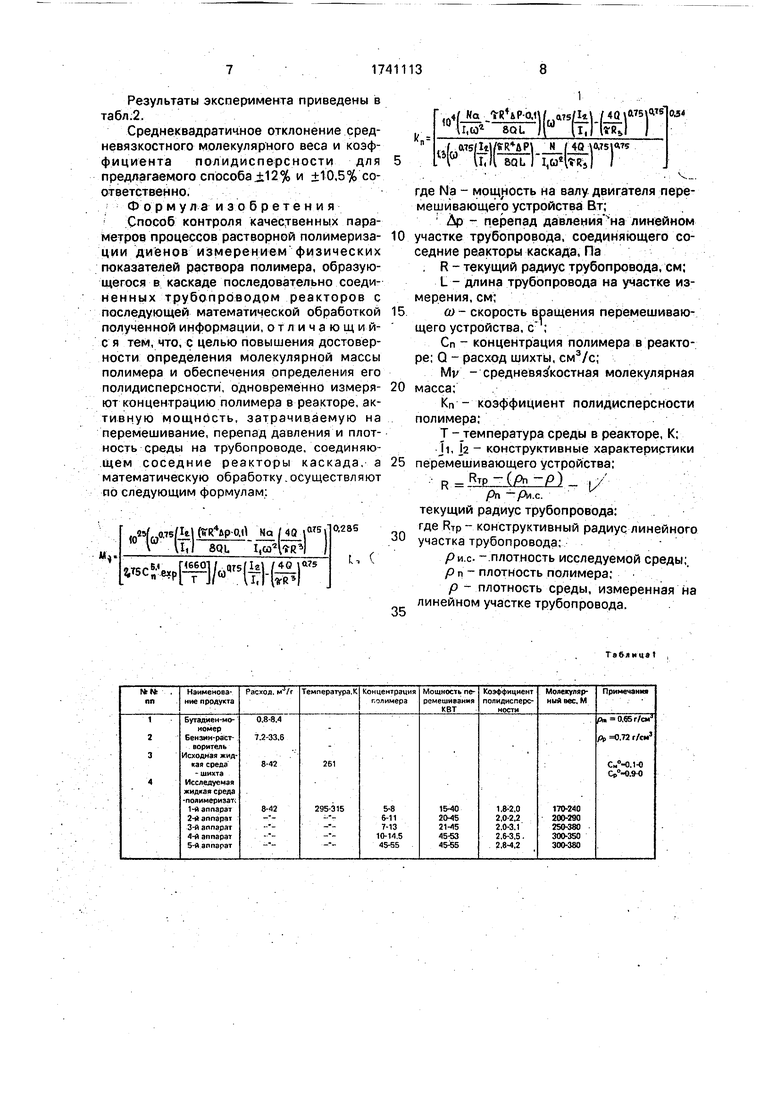

П р и м е р 2. Полимеризация изопрена.

Технология полимеризации аналогична примеру 1.

В процессе растворной полимеризации изопрена непрерывно измеряют (рис.1): Na - активную мощность на валу двигателя перемешивающего устройства, затрачиваемую на перемешивание, с помощью измерительного преобразователя активной мощности типа Е-829/3 и трансформаторов напряжения КСС 0,5 380/100 и тока - ТК 120 60/5; Сп - концентрацию полимера в рас. 380000 - 346665 . 346665

100% 9,6%

ДКп

1 Кп - Кп

Кп 3.4-3.14

3,14

I 100 %

100% 8.28

В процессе непрерывной полимеризации изопрена определялись значения сред- невязкостной MM-Mv и коэффициент полидисперсности - К точным методом (ГПХ) и по предлагаемому авторами способу. Проводилось 4 измерения. Для каждого метода рассчитано значение среднеквадратичных отклонений по формуле:

эксп

(Kn)

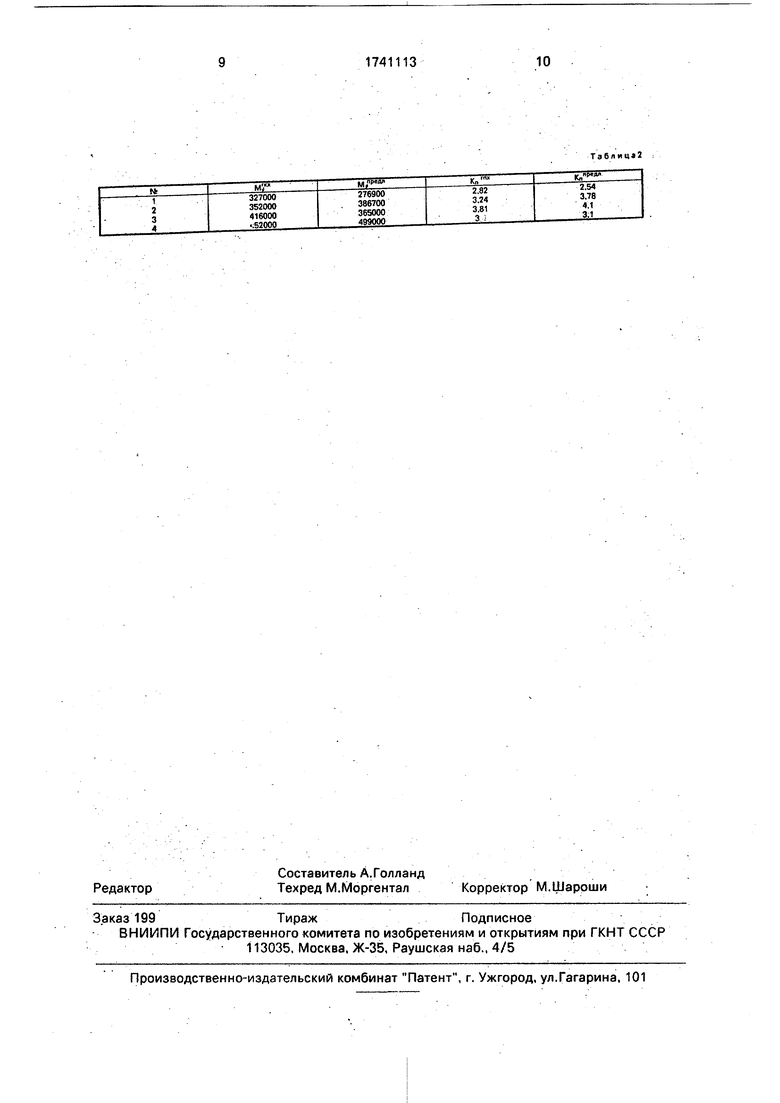

Результаты эксперимента приведены в табл.2.

Среднеквадратичное отклонение сред- невязкостного молекулярного веса и коэффициента полидисперсности для предлагаемого способа .+12% и ±10,5% соответственно.

Формула изобретения

Способ контроля качественных параметров процессов растворной полимеризации диенов измерением физических показателей раствора полимера, образующегося в каскаде последовательно соединенных трубопроводом реакторов с последующей математической обработкой полученной информации, отличающий- с я тем, что, с целью повышения достоверности определения молекулярной массы полимера и обеспечения определения его полидисперсности, одновременно измеряют концентрацию полимера в реакторе, активную мощность, затрачиваемую на перемешивание, перепад давления и плотность среды на трубопроводе, соединяющем соседние реакторы каскада, а математическую обработку. осуществл яют по следующим формулам:

I,.

4/ На JK P-qiW ата/1« /4Ql«5i ™

10 to ioirJl И М

.J.. N /40Ш51Дте

1T иД 1аГГ1,

oat

где Na - мощность на валу двигателя перемешивающего устройства Вт;

Ар - перепад давления- на линейном участке трубопровода, соединяющего соседние реакторы каскада, Па . R - текущий радиус трубопровода, см;

L - длина трубопровода на участке измерения, см;

а) - скорость вращения перемешивающего устройства, с ;

Сп - концентрация полимера в реакторе; Q - расход шихты, смэ/с;

Mv - средневяз костная молекулярная масса;

Кп - коэффициент полидисперсности полимера;

Т - температура среды в реакторе, К;

ji, Та - конструктивные характеристики перемешивающего устройства;

р р -(Рп -Р) |/

рп РИ.С.

текущий радиус трубопровода:

где RTp - конструктивный радиус линейного

участка трубопровода;

РИС.- плотность исследуемой среды;

РП плотность полимера;

р - плотность среды, измеренная на линейном участке трубопровода.

Таблице t

Тэбпиц«2

| Способ контроля качественных параметров процесса полимеризации | 1969 |

|

SU460797A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Дрейзин В.Э., Максимов Ю.А | |||

| Автоматизация непрерывного определения молекулярного веса полимера | |||

| В сб | |||

| Оборудование, его эксплуатация, ремонт и защита от коррозии в химической промышленности | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-06-15—Публикация

1988-07-09—Подача