Изобретение относится к пищевой промышленности, в частности к хлебопекарной и кондитерской промышленности.

Наиболее близким по технической сущности и достигаемому эффекту является морозильный аппарат Крайо-Куих, представляющий собой многосекционный туннель прямоугольного сечения, внутри которого расположен ленточный транспортер. Лента транспортера изготовлена из стальной проволоки и имеет направляющие элементы из нейлона. Замораживание осуществляется при контакте продукта с распыленным с помощью форсунок жидким азотом /Замораживание хлебобулочных изделий сжиженными газами. Обзор. М.: ЦНИИТЭИпищепром, 1974/.

Недостатки: наличие ленточного транспортера, сложность изготовления ленты, а также примерзание продукта к ленте, возникающее в процессе замораживания, что приводит к необходимости использования дополнительных операций, связанных с отделением полуфабриката (использование виброустройств и/или устройств для подогрева ледяной пленки на поверхности продукта).

Технической задачей изобретения является устранение контакта продукта с несущей поверхностью транспортера.

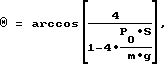

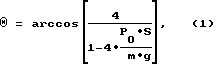

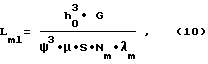

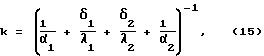

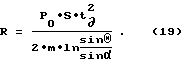

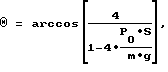

Техническая задача достигается тем, что в предложенном теплообменнике, представляющем собой теплоизолированную камеру, внутри которой расположено транспортирующее устройство, новым является то, что в качестве транспортирующего устройства используется транспортер с тонкой газовой прослойкой, состоящий из демпфирующего и тормозящего участков, с отверстиями в несущей поверхности для создания под опорной поверхностью изделия тонкой прослойки газа, играющего роль теплохладагента, при этом поверхность демпфирующего участка обеспечивает безударность объекта транспортирования и угол Θ наклона демпфирующего участка в месте загрузки вычисляется по формуле

где m - масса изделия, кг; g - ускорение свободного падения, м/с2; P0 - усредненное давление под опорной поверхностью полуфабриката, Па; S - площадь опорной поверхности изделия, м2,

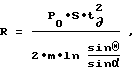

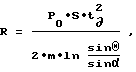

и радиус закругления R несущей поверхности этого участка

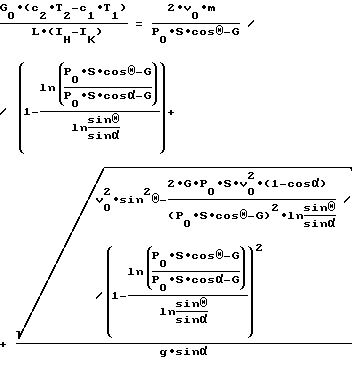

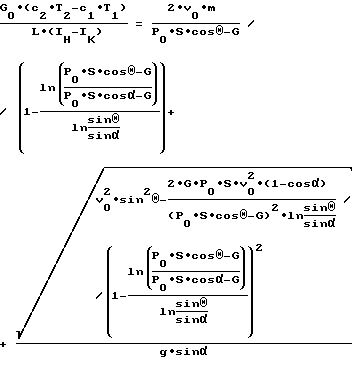

где t∂ - продолжительность движения изделия по демпфирующему участку, с; α - угол наклона участка торможения, рад, при этом величину последнего можно пределить численными методами из выражения

где G - вес изделия, Н; G0 - массовый расход продукта, кг/с; с1 и c2 - соответственно теплоемкость продукта в начале и конце процесса, кДж/(кг•К); T1 и T2 - соответственно начальная и конечная температура продукта, К; L - расход теплоносителя, м3/с; Iн и Iк - интальпия теплохладагента соответственно на входе и выходе теплообменника, кДж/кг; v0 - начальная скорость падения изделия, м/с; а длина тормозящего участка

где lиз - половина длины изделия, м.

Технический результат выражается в устранении контакта продукта с несущей поверхностью транспортирующего устройства за счет создания под опорной поверхностью продукта тонкой прослойки газа.

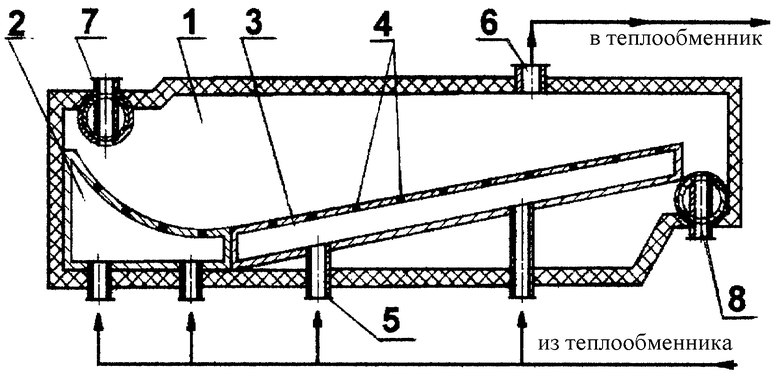

Теплообменник, изображенный на чертеже, представляет собой теплоизолированную камеру 1, внутри которой помещено транспортер с тонкой прослойкой газа, состоящий из демпфирующего участка 2 и тормозящего участка 3, с отверстиями 4 в несущей поверхности для создания под опорной поверхностью изделия тонкой прослойки газа, играющего роль теплохладагента, пневмомагистраль с патрубками 5 и 6 соответственно для ввода и вывода теплохладагента. Восстановление теплохладагентом после взаимодействия с продуктом своей рабочей температуры происходит в промежуточном теплообменнике (на чертеже не показан). Для обеспечения герметизации теплообменника в качестве загрузочного 7 и разгрузочного 8 устройств используются поворотные затворы.

Принцип действия теплообменника основан на непосредственном контакте теплохладагента и изделия. Загрузка изделий осуществляется под действием собственной силы тяжести через поворотный затвор 7. Поворотный затвор настраивается таким образом, чтобы после загрузки изделия через определенное время τпр затвор 8 был открыт. Изделие поступает на прослойку газа, создаваемую под его опоркой поверхностью за счет истечения газообразного теплохладагента через 4 в несущей поверхности демпфирующего участка 2, угол наклона демпфирующего участка в месте загрузки Θ обеспечивает безударность объекта транспортирования.

Приближенное значение угла Θ вычисляется по формуле

где m - масса изделия, кг;

g - ускорение свободного падения, м/с2;

P0 - усредненное давление под опорной поверхностью полуфабриката, Па;

S - площадь опорной поверхности изделия, м2.

По мере движения по демпфирующему участку изделие разгоняется под действием силы тяжести. При этом прослойка газа играет роль идеальной смазки. Далее изделие поступает на тормозящий участок 3, расположенный под углом α, позволяющим снизить скорость изделия в зоне выгрузки, над поворотным затвором 8, до 0 м/с. Разгрузка изделий осуществляется под действием собственной силы тяжести.

Теплохладагент в теплообменник подводится по пневмомагистрали через патрубки 5 и отверстия 4 демпфирующего и тормозящего участков. Отработанный теплохладагент отводится через патрубок 6 и направляется по пневмомагистрали в промежуточный теплообменник, где теплохладагент восстанавливает свою температуру после взаимодействия с продуктом. Восстановленный теплохладагент подводится обратно в питающие камеры.

Транспортирование изделий осуществляется на тонкой прослойке газа за счет следующих факторов. Удержание изделия на тонкой прослойке газа обеспечивается за счет определенного расхода теплохладагента через отверстия 4 (при расходе теплохладагента на демпфирующем и на тормозном участке соответственно Ld и Lm).

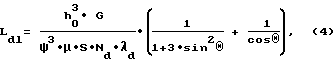

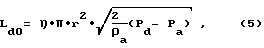

Необходимый для удержания изделия на прослойке газа на демпфирующем участке транспортера расход теплохладагента, м3/с:

Ld=nd1•Ld1+nd0•Ld0, (2)

где nd1, nd0 - количество отверстий, находящиеся соответственно под изделием и открытые;

ndl= λd•Nd, nd0= (1-λd)•Nd, (3)

Nd - общее количество отверстий; коэффициент, равный отношению площади опорной поверхности изделия S к площади несущей поверхности демпфирующего участка транспортера Sd;

коэффициент, равный отношению площади опорной поверхности изделия S к площади несущей поверхности демпфирующего участка транспортера Sd;

Ld1 и Ld0 - расход теплохладагента, истекающего из одного отверстия, соответственно находящегося под изделием и открытого, м3/c:

h0 - толщина прослойки газа, м;

h0= ha+ Δh, (6)

hа - абсолютный зазор, м;

Δh - интегральный показатель качества поверхности, то есть неровность опорной поверхности изделия, вызванная воздействием струи, м;

G - вес изделия, Н;

ψ - некоторый постоянный коэффициент, определяемый экспериментально;

μ - динамическая вязкость газа, Па•с,

η - коэффициент расхода газа;

r - радиус выходного отверстия питающих сопел, м;

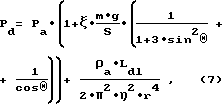

Pd - давление в камере демпфирующего участка транспортера, Па;

Pa - атмосферное давление, Па;

ξ - коэффициент разложения;

ρa- плотность воздуха, кг/м3.

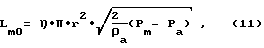

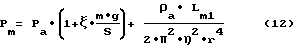

Необходимый для удержания изделия на прослойке газа на тормозящем участке транспортера расход теплохладагента, м3/с:

Lm=nm1•Lm1+nm0•Lm0, (8)

где nm1, nm0 - количество отверстий, находящихся соответственно под изделием и открытые;

nm1= λm• Nm, nm0= (1-λm)•Nm, (9)

Nm - общее количество отверстий;

λm- коэффициент, равный отношению площади опорной поверхности изделия S к площади несущей поверхности тормозящего участка транспортера Sm;

Lm1 и Lm0 - расход теплохладагента, истекающего из одного отверстия, соответственно находящегося под изделием и открытого, м3/с:

Pm - давление в камере тормозящего участка транспортера, Па;

Движение изделия происходит за счет разгона на демпфирующем участке и торможения на тормозящем участке.

Общий расход теплохладагента, необходимый для транспортировки изделия на тонкой газовой прослойке, м3/с:

Lmp=L∂+Lm. (13)

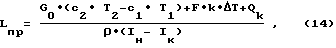

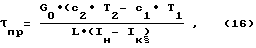

Необходимый для протекания процесса теплообмена расход теплохладагента, м3/с:

где G0 - массовый расход продукта, кг/с;

c1 и c2 - соответственно теплоемкость продукта в начале и конце процесса, кДж/(кг•К);

T1 и Т2 - соответственно начальная и конечная температура продукта, К;

F - площадь внутренней поверхности камеры, м2;

k - коэффициент теплоотдачи, Вт/(м2•К):

α1- коэффициент теплоотдачи от газа к стенке, Вт/(м2•К);

α2- коэффициент теплоотдачи от наружной стенки к воздуху, Вт/(м2•К);

δ1 и δ2- соответственно толщина металлической стенки и изоляционного слоя, м;

λ1 и λ2- соответственно коэффициент теплопроводности металлической стенки и изоляционного слоя, Вт/(м•К);

ΔT = (Tк- Tн)- разность внутренней температуры в камере и температуры окружающего воздуха, К;

Qk - количество теплоты, идущее на нагрев (охлаждение) устройства, происходящий при повороте затворов, кДж;

ρ- плотность теплохладагента, кг/м3;

Iн и Iк - интальпия теплохладагента соответственно на входе и выходе теплообменника, кДж/кг.

Длительность протекания процесса теплообмена, с:

где L - расход теплоносителя, наибольшее значение из Lmp и Lnp, м3/с;

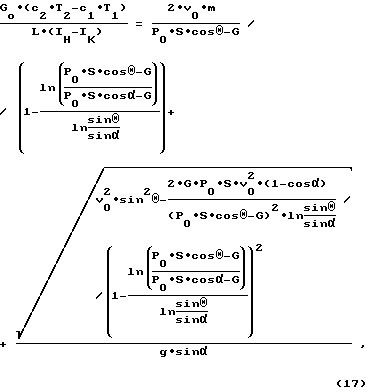

Из выражения

где v0 - начальная скорость падения изделия, м/с;

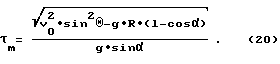

одним из численных методов определяется угол α наклона тормозящего участка.

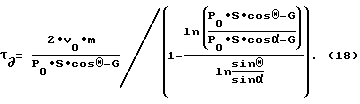

Продолжительность движения изделия по демпфирующему участку, τd, с:

Радиус закругления несущей поверхности демпфирующего участка, R, м:

Продолжительность движения изделия по тормозящему участку, τm, с:

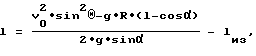

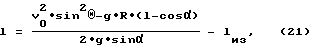

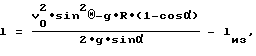

Длина тормозящего участка

где lиз - половина длины изделия, м.

Преимуществом теплообменника с тонкой прослойкой газа, образованной под опорной поверхностью изделия за счет истечения газообразного теплохладагента через отверстия, является отсутствие контакта полуфабрикатов с рабочими поверхностями, а также отсутствие сложного механического транспортирующего устройства. Пневмоустановки обладают рядом достоинств: отсутствие движущихся механических частей, простота управления движением изделий, например, за счет изменения давления в пневматической камере. Они имеют высокие динамические характеристики и, как следствие этого, большую пропускную способность. Это вызвано, в первую очередь, тем, что воздушная прослойка играет роль идеальной смазки. Ремонт пневмоустановок прост и не требует квалифицированной рабочей силы, их использование позволяет уменьшить уровень шума в производственных помещениях, а также улучшить санитарно-гигиенические условия труда.

Изобретение предназначено для использования в пищевой промышленности, в частности в хлебопекарной и кондитерской отраслях. Теплообменник содержит теплоизолированную камеру, имеющую транспортер с тонкой воздушной прослойкой. Он содержит две пневмокамеры. Первая имеет несущую поверхность, обеспечивающую безударность объекта транспортирования. Вторая имеет наклонную несущую поверхность, используемую для торможения объекта транспортирования. Газ играет роль теплохладагента. Тонкая газовая прослойка образована под опорной поверхностью изделия за счет истечения газообразного теплохладагента через выходные отверстия питающих сопел. Радиус закругления несущей поверхности, угол наклона первого участка и угол наклона участка торможения определены по установленным зависимостям. Изобретение обеспечивает сохранение качества обрабатываемого изделия за счет исключения контакта полуфабриката с рабочими поверхностями, упрощение конструкции и простоту управления движением изделий. 1 ил.

Теплообменник, представляющий собой теплоизолированную камеру, внутри которой расположено транспортирующее устройство, отличающийся тем, что в качестве транспортирующего устройства используется транспортер с тонкой газовой прослойкой, состоящий из демпфирующего и тормозящего участков, с отверстиями в несущей поверхности для создания под опорной поверхностью изделия тонкой прослойки газа, играющего роль теплохладагента, при этом поверхность демпфирующего участка обеспечивает безударность объекта транспортирования и угол Θ наклона демпфирующего участка в месте загрузки вычисляется по формуле

где m - масса изделия, кг;

g - ускорение свободного падения, м/с2;

Р0 - усредненное давление под опорной поверхностью полуфабриката, Па;

S - площадь опорной поверхности изделия, м2,

радиус закругления R несущей поверхности этого участка

где t∂ - продолжительность движения изделия по демпфирующему участку, с;

α - угол наклона участка торможения, рад,

при этом величину последнего можно определить численными методами из выражения

где G - вес изделия, Н;

G0 - массовый расход продукта, кг/с;

c1 и c2 - соответственно теплоемкость продукта в начале и конце процесса, кДж/(кг•К);

Т1 и Т2 - соответственно начальная и конечная температура продукта; К;

L - расход теплоносителя, м3/с;

Iн и Iк - энтальпия теплохладагента соответственно на входе и выходе теплообменника, кДж/кг;

v0 - начальная скорость падения изделия, м/с,

а длина тормозящего участка

где lиз - половина длины изделия, м.

| SU 1486714 A1, 15.06.1989 | |||

| ЕР 0224289 A1, 03.06.1987. |

Авторы

Даты

2002-05-27—Публикация

2000-04-03—Подача