Изобретение относится к весоизмерительной технике и может быть использовано в полупроводниковой, пищевой, фармацевтической и других отраслях промышленности для бесконтактного определения веса штучных изделий, представляющих собой тонкие пластины либо изготовленных из материала малой плотности.

Известен бесконтактный способ определения массы изделия [1] при котором создают под изделием несущую воздушную прослойку, при помощи импульса давления вызывают колебания изделия и определяют массу изделия по периоду его свободных колебаний.

При измерении массы изделий с малым удельным весом указанный способ дает большие погрешности, так как для повышения чувствительности [2] требуется уменьшать толщину воздушной прослойки, что влечет за собой уменьшение амплитуды колебаний и увеличение погрешности определения периода.

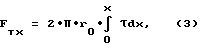

Кроме того, устройство для измерения массы по известному способу [1] содержащее пневмотранспортер с камерой питания, узлы возбуждения и измерения колебаний, требует тарировки при изменении геометрических размеров изделий.

Наиболее близким предлагаемому следует считать способ контроля массы штучных изделий [3] при котором изделие располагают на воздушной прослойке над платформой, а его массу определяют по максимальному давлению в воздушной прослойке под промежуточной платформой в момент всплытия платформы с изделием.

Устройство, реализующие указанный способ [4] содержит несущую платформу с пневмосистемой, дроссельным отверстием и датчиком давления, регистрирующий блок, промежуточную платформу, расположенную над несущей платформой и выполненную с входным отверстием в днище и выходным в крышке и введенную в регистрирующий блок схему выделения максимума давления.

Следует отметить, что для изделий из материала небольшой плотности затруднено применение данного способа из-за наличия промежуточной платформы. Вес платформы увеличивает относительную погрешность весоизмерительного устройства.

Технической задачей является повышение точности бесконтактного определения веса изделий, изготовленных из материалов малой плотности.

Технический результат достигается тем, что в способе бесконтактного определения веса изделий из материалов малой удельной плотности, заключающемся в том, что изделие располагают над несущей платформой и вес изделия определяют по измеренному избыточному давлению воздуха, при этом изделие удерживают на вертикальных воздушных струях, давление измеряют в пневмосистеме при заданной высоте струй, а вес определяют по формуле:

G = 2•π•Pk•r0•(r0-0,05•x)•N,

где G вес изделия;

Pk избыточное давление в пневмосистеме;

r0 радиус струи;

x высота струи;

N количество струй,

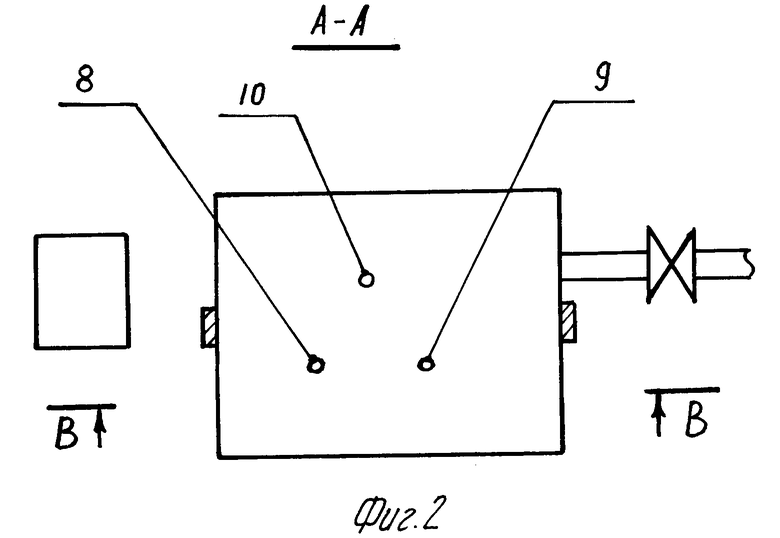

а устройство для бесконтактного определения веса изделий из материалов малой удельной плотности содержит несущую платформу с пневмосистемой и датчиком давления, регистрирующий блок, причем пневмосистема выполнена в виде пневмокамеры с тремя питающими отверстиями в верхней стенке и регулятором расхода воздуха для подключения ее к магистрали сжатого воздуха, при этом датчик давления расположен внутри пневмокамеры, а над несущей платформой закреплен фотодатчик поперечных перемещений изделия.

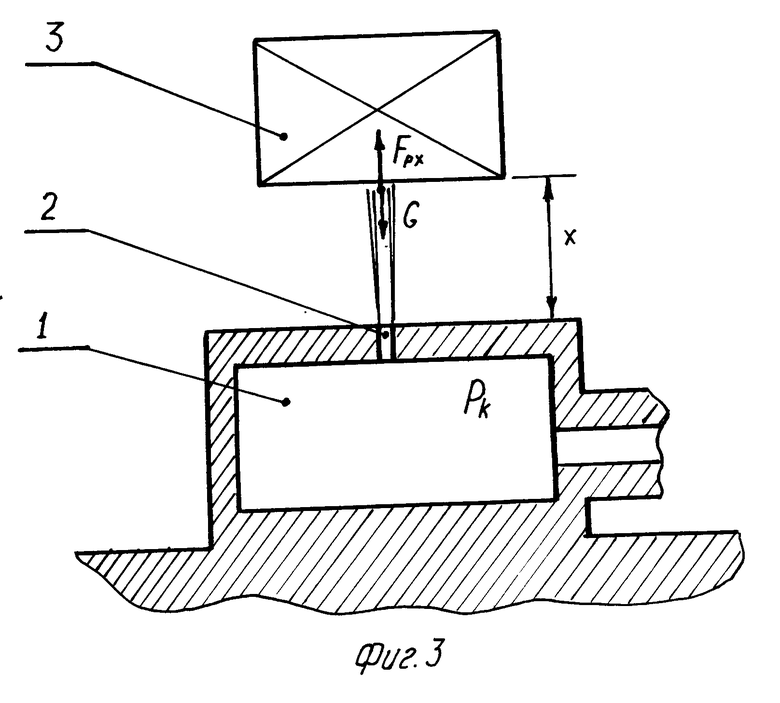

На (фиг. 1) и (фиг. 2) изображено предлагаемое устройство.

Над несущей платформой (1) закреплен фотодатчик (2), (3). Внутри пневмокамеры (4) размещен датчик давления (5), информация с которого поступает на регистрирующий блок (6). Воздух поступает в пневмокамеру из магистрали через регулятор расхода (7) и выходит через питающие отверстия (8), (9), (10) в направлении изделия (11).

Способ реализуется следующим образом.

Создают максимальное давление в пневмокамере (4). Изделие (11) располагают над несущей платформой (1) на струях воздуха, создающихся в результате истечения воздуха из пневмокамеры через питающие отверстия (8), (9), (10). При помощи регулятора расхода (7) уменьшают подачу воздуха в пневмокамеру, что приводит к уменьшению давления и уменьшению длины струй. В момент срабатывания фотодатчика (2), (3) величину избыточного давления измеряют датчиком (5) и фиксируют в регистрирующем блоке (6). Вес изделия определяют по предложенной формуле. Затем увеличивают расход воздуха до максимального и снимают изделие с устройства.

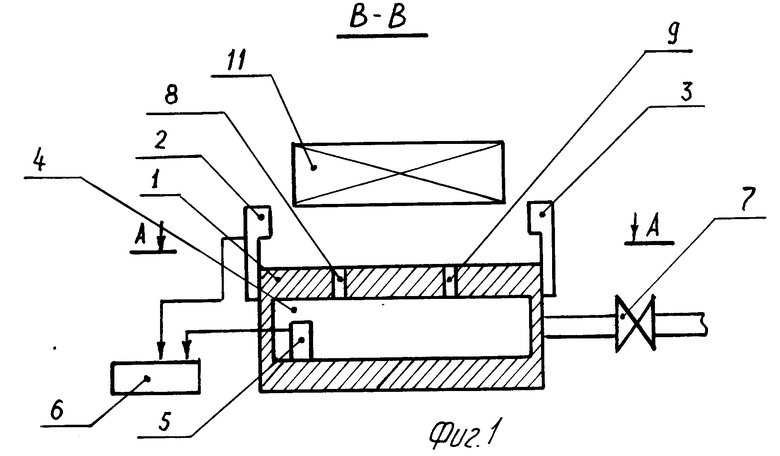

Для пояснения закономерных связей между измеряемыми и определяемыми параметрами рассмотрим явление истечения вертикальной затопленной струи воздуха из камеры (1) (фиг. 3), в которой создано избыточное давление Pk, через отверстие (2) радиуса r0.

Изделие (3) находится в равновесии на высоте x, если вес изделия G уравновешивается реактивной силой струи Fpx. Реактивная сила определяется как разность начальной реактивной силы Fpo и силы трения струи о воздух Fтх:

G Fpx Fpo Fтх. (1)

Начальная реактивная сила рассчитывается [5]

Fp0 = π•S0•U

где ρ плотность воздуха;

S0 = π•r

U0 скорость истечения воздуха.

Силу трения струи о воздух можно определить по формуле:

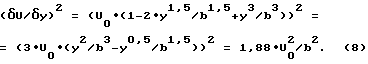

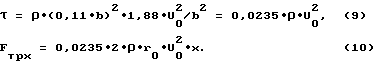

где τ касательное напряжение в пограничном слое.

Согласно теории Прандтля:

τ = L2•(δU/δy)2, (4)

где y координата;

L путь смешения, определяемый через толщину турбулентного пограничного слоя b по эмпирической зависимости:

L 0.11*b. (5)

Скорость газа в пограничном слое определяется по уравнению Шлихтинга:

U U0•(1-(y/b)1.5)2. (6)

Для середины пограничного слоя:

y 0.5•b, (7)

Таким образом:

Из выражений (1), (2) и (10):

G = π•ρ•U

Из известного уравнения Бернулли получим:

ρ•U2 = 2•Pk. (12)

Окончательная формула для определения веса изделия, опирающегося на струю:

G = 2•π•Pk•r0•(r0-0,05•x). (13)п

Использование: бесконтактное определение веса штучных изделий, представляющих собой тонкие пластины либо изготовленные из материала малой плотности. Сущность изобретения: при бесконтактном определении веса изделий из материалов малой удельной плотности изделие располагают над несущей платформой, на вертикальных воздушных струях и по избыточному давлению воздуха в пневмосистеме при заданной высоте струй определяют вес изделий. 2 с.п. ф-лы, 3 ил.

G = 2π•Pk•r0•(r0-0,05x)•N,

где G вес изделия;

Pk избыточное давление в пневмосистеме;

rо радиус струи;

x высота струи;

N количество струй.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ определения массы изделия при пневмотранспортировании и устройство для его реализации | 1987 |

|

SU1610303A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР N 756218, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-10-20—Публикация

1994-09-19—Подача