Изобретение относится к резиновой промышленности, в частности к резиновым смесям для производства шин.

Существует большое количество шинных резиновых смесей на основе изопренового синтетического стереорегулярного каучука (СКИ-3), наполненного техническим углеродом, и содержащих различные добавки [Белозеров Н.В. Технология резины: 3-е изд. -М.,"Химия", 1979, с. 104]. Данные смеси постоянно совершенствуются, так как имеют невысокую стойкость к тепловому и атмосферному старению.

Известна резиновая смесь [Авт.свид. СССР N 1326581, Бюлл. изобр. 1987, N 28], содержащая изопреновый каучук и добавки (в масс. ч. на 100 масс. ч. изопренового каучука): сера - 2, сульфенамид Ц - 1, окись цинка - 6, диафен-НН - 3, неозон Д - 1, стеарин - 1, дибутилфталат - 6, сажа П-803 - 20. В данной смеси с целью повышения стойкости к тепловому и атмосферному старению дополнительно введен полибутадиеновый каучук (СКД). Данная смесь обладает низкой стойкостью в условиях скоростных и знакопеременных нагрузок (низкие динамические свойства).

Известна также резиновая смесь [Авт.свид. СССР N 1219605, Бюлл. изобр. 1986, N 11] на основе изопренового и бутадиенового каучуков (полимерная матрица), в которую в качестве наполнителя введены искусственные волокна (остриг искусственного меха на основе полиакрилонитрила). Данная смесь обладает теми же недостатками.

Известна резиновая смесь [Патент США N 3836412, кл. 156-62, 1974 г.] на основе ненасыщенных каучуков, содержащая модифицированное синтетическое волокно. Данная смесь также имеет те же недостатки.

Известна резиновая смесь [Авт. свид. СССР N 1008215, Бюлл. изобр. 1983, N 12] на основе ненасыщенных каучуков (полимерная матрица) и измельченного модифицированного синтетического волокна, в которой для повышения усталостных свойств волокно модифицировано высокомолекулярным бутадиеннитрильным каучуком с содержанием акрилонитрильных звеньев (10-18%) и карбоксильных групп (2,5-3,5%). Данная смесь обладает низкой стойкостью в условиях скоростных и знакопеременных нагрузок.

В качестве базы сравнения используются указанные выше технические решения, в которых имеются отдельные элементы предлагаемой резиновой смеси.

Невысокая стойкость в условиях скоростных и знакопеременных нагрузок данных технических решений объясняется низким усиливающим эффектом наполнителей.

Целью настоящего изобретения является получение резиновых смесей с улучшенной стойкостью в условиях скоростных и знакопеременных нагрузок.

Поставленная цель достигается тем, что в полимерной матрице, включающей изопреновый и бутадиеновый каучук, бутадиеновый каучук заменен на сополимер бутадиена, метилметакрилата и метакриловой кислоты, а в качестве модифицированного волокна используется мягкое углеродное волокно на основе вискозного волокна с кислородсодержащими - карбонильными и карбоксильными группами на поверхности при следующем содержании компонентов (в масс. ч. на 100 масс. ч. изопренового каучука) (ингредиенты, содержание которых дано без интервалов концентраций, являются стандартными и используются в перечисленных аналогах):

Каучук изопреновый - 100

Каучук - сополимер - 30-35

Углеволокно модифицированное - 20-25

Сера - 2

Сульфенамид Ц - 1

Окись цинка - 6

Диафен-НН - 3

Неозон Д - 1

Стеарин - 1

Дибутилфталат - 6

В рецептуре предлагаемой резиновой смеси каучук-сополимер - карбоксилатный каучук БМК-30-5, представляющий сополимер бутадиена, метилметакрилата (30%) и метакриловой кислоты (5%).

В качестве наполнителя в данной рецептуре использовано мягкое углеродное волокно на основе гидратцеллюлозного (вискозного) волокна с линейной плотностью 222 мтекс и диаметром одиночного волокна 8-9 мкм, истинная удельная плотность 1,61 г/см3 (марки "Углен"), которое модифицировалось кислородом воздуха путем дополнительного окисления (прокалка в воздушной среде при температуре 900oC).

Предельный объем сорбционного пространства (суммарный объем микро- и мезопор) - 0,13 см3/г. Причем эти величины составляют по парам: воды - 0,262 см3/г, четыреххлористого углерода - 0,010 см3/г, бензола - 0,132 см3/г, т.е. наблюдается явление ультрамикропористости.

Общее содержание кислых оксидов на поверхности волокна - 1,28% мас. (0,81 мг-экв/г). Сумма гидроксилов фенольных и карбоксильных групп 0,27% мас., содержание карбонильных групп - 0,39% мас., карбоксильных - 0,14% мас. , перекисных - 0,52% мас. Содержание основных групп - 0,80% мас.

Модифицированное волокно диспергировали до 60-100 мкм. Смесь готовили традиционно вальцеванием постадийно:

стадия 1 - вальцевание каучуков СКИ и БМК-30-5, каждого в отдельности;

стадия 2 - смешение каучуков;

стадия 3 - введение остальных компонентов (кроме серы);

стадия 4 - добавление серы.

Вальцевание проводили при температуре 35-40oC, продолжительность каждой стадии составила 5 мин.

Аналогичным способом готовили смесь для сравнения. В ней использовали бутадиеновый каучук СКД и технический углерод П-803 в тех же концентрациях, что и каучук - сополимер и модифицированное углеволокно.

Для оценки протекания химических взаимодействий между каучуком - сополимером и модифицированным углеродным волокном при тех же условиях смешения готовили смеси, наполненные немодифицированным волокном.

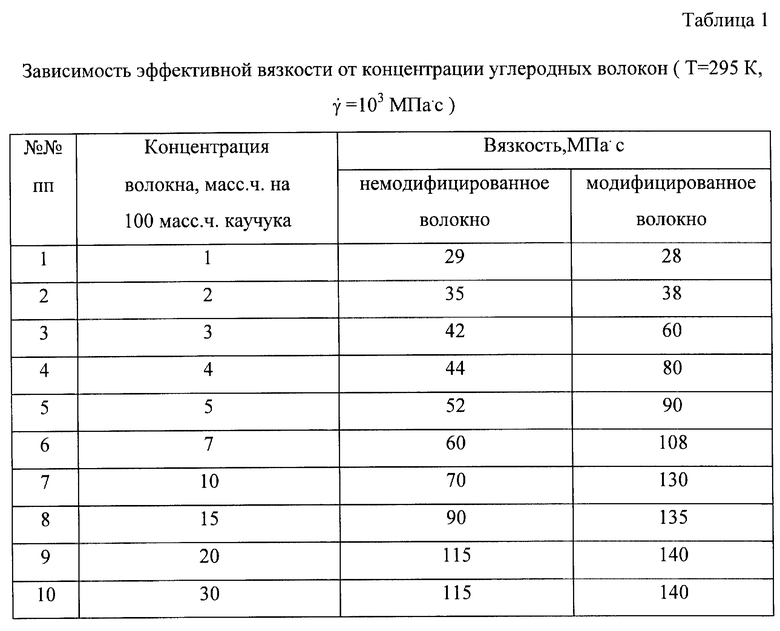

В таблице 1 представлены данные о зависимости величины эффективной вязкости композиции от концентрации углеродных волокон для смеси предлагаемого состава, из которой видно, что вязкость смеси, наполненной модифицированным углеродным волокном, значительно выше, чем смеси, наполненной немодифицированным волокном.

Подобный эффект объясняется химическими взаимодействиями между каучуком - сополимером и модифицированным углеродным волокном. Такими связями могут быть водородные между карбонильными группами на поверхности углеволокна и карбоксильными группами каучука - сополимера:

Присутствие в композиции окисла металла, например окиси цинка, может вызвать переход части карбоксильных групп на поверхности модифицированного волокна и в карбоксилсодержащем каучуке в солевую форму. В этом случае возможно образование ионно-координационных связей между углеродным волокном и каучуком подобно тому, как это происходит в иономерах (сополимерах этилена с акриловой и метакриловой кислотой, находящимися частично в солевой форме).

Взаимодействия по описанным выше механизмам приводят к увеличению связанности между модифицированным углеродным волокном и полимерной частью композиции. Следствием этого является изменение свойств композиции, в частности повышение стойкости в условиях скоростных и знакопеременных нагрузок, прочности и модуля упругости. Данные показатели оцениваются такими параметрами, как комплексный динамический модуль, модуль потерь, тангенс угла механических потерь. Это иллюстрируется следующими экспериментальными данными.

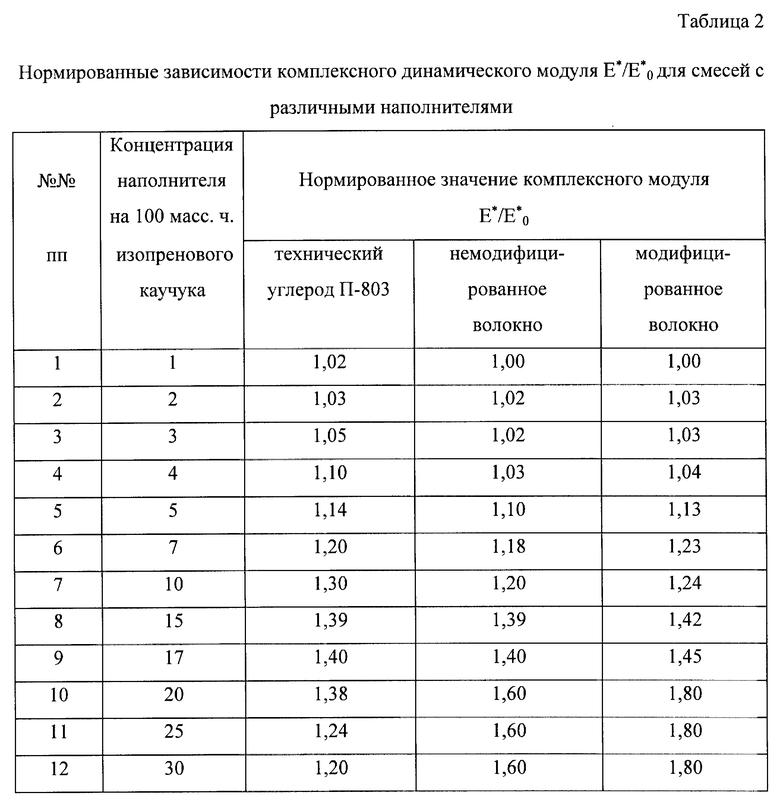

В таблице 2 представлены нормированные (отношение модуля композиции с наполнителем E* к модулю без наполнителя E* 0) зависимости комплексного динамического модуля от концентрации наполнителя для резиновых смесей (Т=295К и частота 103 Гц), которые свидетельствуют о существенном возрастании динамического модуля (а следовательно, и стойкости материала в условиях динамического нагружения).

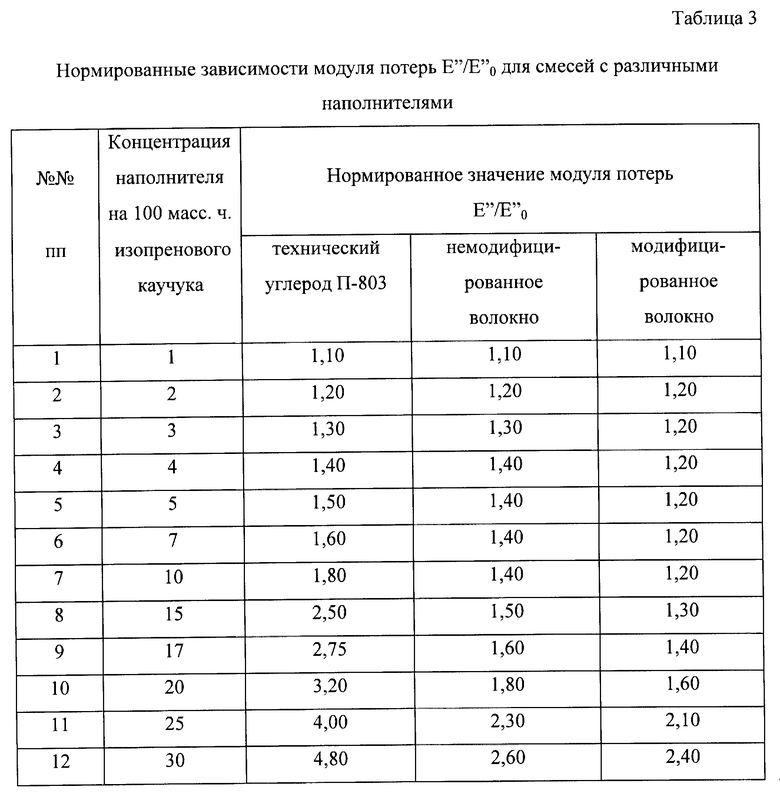

В таблице 3 представлены нормированные зависимости модуля потерь (E''/E''0) от концентрации наполнителя для резиновых смесей (Т=295К и частота 103 Гц), которые свидетельствуют о существенном снижении модуля потерь для резин, наполненных волокном, по сравнению с резинами, наполненными техническим углеродом. Это существенно сказывается на повышении стойкости материала в условиях скоростных и знакопеременных нагрузок.

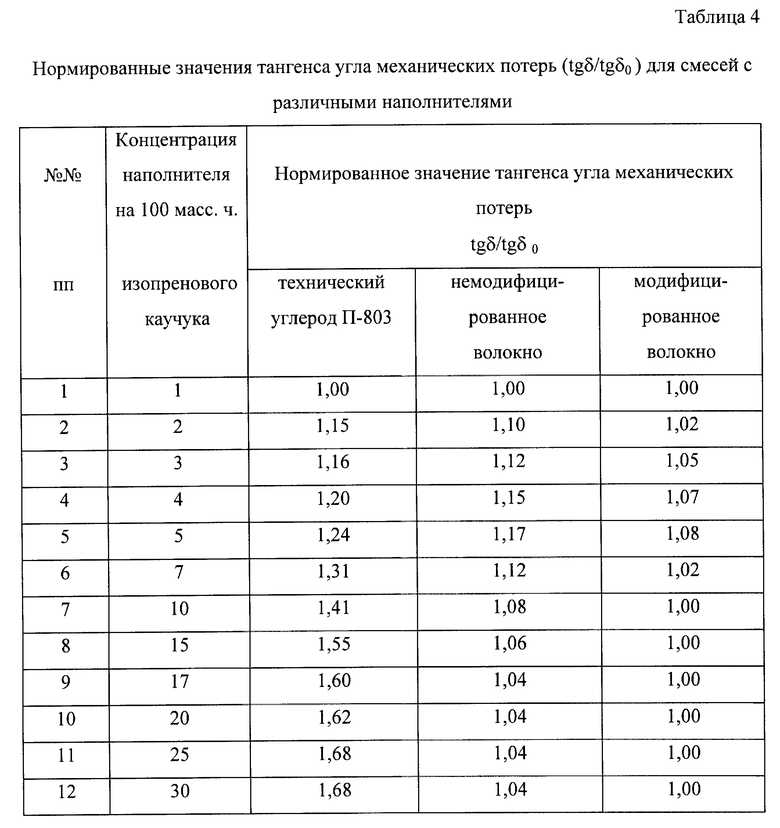

В таблице 4 приведены нормированные значения тангенса угла механических потерь (tgδ/tgδ0) для смесей с различными наполнителями. Тангенс угла механических потерь характеризует долю энергии, преобразующуюся в тепло (для шин этот показатель должен быть как можно меньше).

Таким образом, представленные данные свидетельствуют о существенном улучшении динамических характеристик шинных резин при введении модифицированных углеродных волокон. Введение 20-25 мас.ч. модифицированного углеродного волокна является оптимальным, т.к. после этого значения динамические характеристики материала либо перестают расти, либо несколько снижаются.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОГНЕСТОЙКАЯ РЕЗИНОВАЯ СМЕСЬ | 2012 |

|

RU2522627C2 |

| РЕЗИНОВАЯ СМЕСЬ (ВАРИАНТЫ) | 1997 |

|

RU2149165C1 |

| Резиновая смесь на основе карбоцепногоКАучуКА | 1979 |

|

SU804661A1 |

| Озоностойкая эластомерная композиция на основе бутадиен-нитрильного каучука | 2018 |

|

RU2685351C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ СИНТЕТИЧЕСКОГО ЦИС-ИЗОПРЕНОВОГО КАУЧУКА И СВЕРХВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА (СВМПЭ) ДЛЯ НАРУЖНЫХ ОБКЛАДОК КОНВЕЙЕРНЫХ ЛЕНТ | 2012 |

|

RU2505562C1 |

| ВУЛКАНИЗУЕМАЯ РЕЗИНОВАЯ СМЕСЬ | 2010 |

|

RU2443730C1 |

| ВИБРОДЕМПФИРУЮЩИЙ ЭЛАСТОМЕРНЫЙ МАТЕРИАЛ И ЕГО СОСТАВ | 2014 |

|

RU2572409C1 |

| ВУЛКАНИЗУЕМАЯ РЕЗИНОВАЯ СМЕСЬ | 2007 |

|

RU2355718C2 |

| КОМПОЗИЦИОННАЯ РЕЗИНОВАЯ СМЕСЬ (ВАРИАНТЫ) | 2004 |

|

RU2300538C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНЫХ ИЗОЛЯТОРОВ | 1998 |

|

RU2143147C1 |

Резиновая смесь включает на 100 мас.ч. изопренового каучука:

Сополимер бутадиена, метилметакрилата (30%) и метакриловой кислоты (5%) - 30 - 35

Мягкое углеродное волокно на основе вискозного волокна с кислородсодержащими карбонильными и карбоксильными группами на поверхности - 20 - 25

Сера - 2

Сульфенамид Ц - 1

Диафен-НН - 3

Окись цинка - 6

Неозон Д - 1

Стеарин - 1

Дибутилфталат - 6

Указанная резиновая смесь обладает улучшенной стойкостью в условиях скоростных и знакопеременных нагрузок. 4 табл.

Резиновая смесь, включающая изопреновый и бутадиеновый каучук, модифицированное волокно, серу, сульфенамид Ц - N-циклогексилбензтиазолсульфенамид-2, окись цинка, неозон Д - N-фенилнафтиламин-2, отличающаяся тем, что в полимерной матрице, включающей изопреновый и бутадиеновый каучук, в качестве бутадиенового каучука используют сополимер бутадиена, метилметакрилата (30%) и метакриловой кислоты (5%), а в качестве модифицированного волокна - мягкое углеродное волокно на основе вискозного волокна с кислородсодержащими карбонильными и карбоксильными группами на поверхности и дополнительно она содержит диафен-НН - смесь N-фенилнафтиламина-2, 4,4'-диметоксидифениламина, N, N'-дифенилфенилендиамина, стеарин, дибутилфталат при следующем содержании компонентов, мас.ч. на 100 мас.ч. изопренового каучука:

Каучук изопреновый - 100

Каучук - сополимер - 30 - 35

Углеродное волокно модифицированное - 20 - 25

Сера - 2

Сульфенамид Ц - 1

Диафен-НН - 3

Окись цинка - 6

Неозон Д - 1

Стеарин - 1

Дибутилфталат - 6

| Вулканизуемая резиновая смесь | 1981 |

|

SU1008215A1 |

| US 3836412 А, 1974 | |||

| Композиционный материал | 1982 |

|

SU1219605A1 |

| Устройство для опиловки под водой свай в опорах мостов | 1960 |

|

SU132658A1 |

| Белозеров Н.В | |||

| Технология резины | |||

| - М.: Химия, 1979, с.104. | |||

Авторы

Даты

1999-06-20—Публикация

1997-07-25—Подача