Изобретение относится к технологии переработки рафината каталитического риформинга и может быть использовано в нефтеперерабатывающей и нефтехимической промышленности.

Рафинаты каталитического риформинга образуются на установках риформинга ароматического профиля при экстракции ароматических углеводородов из риформатов. Рафинаты каталитического риформинга представлены углеводородами изомерного строения и их направляют в качестве компонентов растворителей, как добавки для получения бензинов Аи-76, в качестве сырья пиролиза, в качестве сырья установки каталитического риформинга.

Поскольку рафинаты имеют низкое октановое число, вовлекать их в товарные бензины нецелесообразно. Для повышения эффективности процесса рафинат направляют не в продукты, а в сырье риформинга, повышая тем самым октановое число целевого продукта - компонента автобензина. Недостаток способа, в котором рафинат вовлекают в качестве сырья каталитического риформинга, заключается в усилении реакций крекинга, интенсивном газообразовании и ускоренном закоксовывании катализатора, что обусловлено низкой селективностью превращения углеводородов, входящих в состав рафината, а также накоплением в циркулирующем потоке труднориформируемых углеводородов, увеличением эксплуатационных затрат на выделение ароматических углеводородов [Сулимов, А.Д. Каталитический риформинг бензинов / А.Д. Сулимов. - М.: Химия, 1973. - 152 с.]. Вовлечение рафината в сырье пиролиза за счет наличия большого количества углеводородов изомерного строения способствует интенсификации образования побочной продукции пиролиза, т.е. увеличение выхода смолы пиролиза, метановодородной фракции, пироконденсата [Мухина Т.Н. Пиролиз углеводородного сырья / Т.Н. Мухина, Н.Л. Барабанов, С.Е. Бабаш - М: Химия, 1987. - 240 с.].

Известен способ, где рафинаты каталитического риформинга в смеси с метаносодержащим газом подвергают термообработке при повышенном давлении для получения сжиженных углеводородных газов. Способ заключается в смешении нагретого рафината каталитического риформинга с метаном или метансодержащим газом в соотношении 1000 нм3 на 1 нм3 сырья, дальнейшем нагревании в печи 550-590°С при давлении 25-70 ат и выдержке в течении 25-150 с. От 425 до 480°С. После реакционная смесь после охлаждения, разделяется в сепараторе от газа, который направляется на установку извлечения С3-С4 и отделения метаносодержащего газа. Последний рециркулируют обратно в процесс, жидкие продукты разделяют на бензин и остаток [Патент №724558 СССР, МПК C10G 9/14 (2006.01) Способ переработки нефтяного сырья №2634791 заявл. 27.06.1978; опубл. 30.03.1980 / Ананьев СН, Гуржи АС, Емельянов ММ, Крайниченко ИВ, Криницкий БП, заявитель Ананьев СН, Гуржи АС, Емельянов ММ, Крайниченко ИВ, Криницкий БП].

Данный способ имеет недостатки, такие как высокие энергозатраты на перекачивание циркуляционного газа, высокий расход топлива для поддержания высоких температур, низкое октановое число полученного бензина.

Известен способ, в котором гидроочищенная бензиновая фракция проходит 1 стадию риформинга, и далее полученная смесь катализата риформинга после стабилизации поступает на блок экстракции, где разделяется на рафинат и экстракт. Стабилизация и экстракция катализата риформинга осуществляются по обычной технологии, применяемой на нефтеперерабатывающих предприятиях. Экстракт, представляющий собой концентрат ароматических углеводородов, направляется на дальнейшую переработку с целью выделения из него индивидуальных углеводородов. Рафинат подвергается вторичной ректификации для отделения от него легких парафиновых углеводородов C5-С6, затем смешивается с циркулирующим водородсодержащим газом, нагревается в теплообменниках и печи до температуры 480-530°С и направляется на вторую стадию риформинга. Реакционная смесь из второй стадии риформинга смешивается с нагретым в теплообменниках исходным сырьем, поступает на первую стадию риформинга и далее по описанной выше схеме [Патент №2052489 Российская Федерация, МПК C10G 59/02 Способ получения ароматических углеводородов С6-С8: №93013906/04: заявл. 17.03.1993; опубл. 20.01.1996 / Заботин Л.И.; заявитель Самарский государственный технический университет.- 5 с.: ил.].

Недостатком данного способа является необходимость использования дополнительного реакторного и печного блока, необходимость использования дорогостоящего платино-оловянистого катализатора.

Известен способ, по которому широкую бензиновую фракцию разделяют на две фракции: первую, выкипающую нк-105°С, и вторую, выкипающую 105-180°С. Первую фракцию подвергают ароматизации при 490-520°С, давлении 2,0 МПа в присутствии платинорениевого катализатора КР-108 на установке риформинга типа Л-35-6 с получением после экстракции продуктов риформинга бензола и толуола с выходами в расчете на первую фракцию 10,2 и 22,3% мас. соответственно, а также рафината. Из рафината ректификацией выделяют 23-38 мас. % фракции с интервалом выкипания от 90-93 до 100-103°С и подают ее на смешение со второй бензиновой фракцией 105-180°С. Указанная фракция содержит 1-2% мас. метилциклопентановых углеводородов. Полученную смесь риформируют при температуре 485-505°С, давлении 4,0 МПА в присутствии платинорениевого катализатора КР-108 на установке Л-35-11. К риформату добавляют остаточные фракции рафината нк - 90-93°С и 100-103°С- кк и получают целевой продукт. Полученный продукт имеет ИОЧ 87,0 пунктов и представляет собой автобензин типа А-80 либо компонент компаундирования автобензинов АИ-91,92. Выход целевого продукта на исходную широкую бензиновую фракцию составляет 72,1% мас. [Патент №2080353 Российская Федерация, МПК C10G 59/06 (2006.01) Способ переработки бензиновых фракций: №95110359/04: заявл. 23.06.1995; опубл. 20.01.1996 / Марышев В.Б., Бройтман А.З., Князьков А.Л., Есипко Е.А., Хвостенко Н.Н., Никитин А.А.; заявитель Марышев В.Б., Бройтман А.З., Князьков А.Л., Есипко Е.А., Хвостенко Н.Н., Никитин А.А. - 8 с.: ил.].

Недостаток способа заключается в том, что он не позволяет получать компоненты для производства автобензинов с октановым числом 95 (ИМ) и выше. Кроме того, при высоком содержании в бензиновой фракции нафтеновых углеводородов перепады температуры по ступеням процесса возрастают настолько, что возникают трудности ведения процесса из-за перегрузки по теплу печи риформинга. Усложнение процесса приводит к тому, что для снижения тепловой нагрузки на печь риформинга либо снижают производительность установки риформинга и вырабатывают меньшее количество целевого продукта, либо снижают температуру процесса, что приводит к снижению октанового числа риформата.

Прототипом является способ, в котором бензины и бензол получают путем разделения катализатов риформинга в тарельчатой ректификационной колонне на три фракции: "головную" фракцию, содержащую углеводороды С2-С6, низкооктановую бензолосодержащую фракцию, высокооктановую кубовую фракцию. "Головную" фракцию отбирают с расходом, при котором содержание пентанов и гексанов в ней составляет 30– 0% мас. потенциального содержания в исходном катализате. Высокооктановую кубовую фракцию отбирают с расходом, при котором концентрация ароматических углеводородов в ней составляет 70–95% мас. Низкооктановую бензолсодержащую фракцию разделяют методом экстракции селективными растворителями на экстракт, из которой выделяют товарный бензол ректификацией, и рафинат, которую направляют либо на смешение с катализатами риформинга фракций 62-105°С, 70-180°С, либо их отдельными фракциями с целью приготовления бензинов с октановым числом 76-81 пунктов по моторному методу, либо на изомеризацию или смешение с прямогонной бензиновой фракцией 62-105°С с последующей ректификацией полученного продукта и выделением по верху колонны фракции, 62-70°С направляемой на изомеризацию, а по низу фракции 70-105°С - направляемой на риформинг.Полученный изомеризат смешивают с высокооктановой кубовой фракцией или ее смесью с "головной" фракцией с получением товарных бензинов с октановым числом 92-96 пунктов по исследовательскому методу с добавлением высокооктановых компонентов, таких как изопентан, МТБЭ, триметилкарбинол [Патент №2113453 Российская Федерация, МПК C10G 63/02 Способ получения низкооктановых и высокооктановых бензинов и бензола из катализатов риформинга широких бензиновых фракций: №97114330/04: заявл. 20.08.1997; опубл. 20.06.1998 / Сомов В.Е., Залищевский Г.Д., Лаптев Н.В., Варшавский О.М., Борисова Л.А., Феркель Е.В., Воронина Н.А., Петров В.К., Садчиков И.А., Сабылин И.И. заявитель Общество с ограниченной ответственностью "Производственное объединение "Киришинефтеоргсинтез" - 13 с.: ил.].

Недостатками данного способа является попадание парафиновых и изопарафиновых углеводородов рафината в фракцию 70-105°С, которая направляется на каталитический риформинг, что ведет к интенсификации реакций гидрокрекинга и уменьшения выхода риформата.

Технической проблемой настоящего изобретения является разработка экономичного и безотходного способа переработки рафинатов каталитического риформинга с достижением следующего технического результата: увеличение выработки сырья пиролиза, улучшение углеводородного состава сырья пиролиза, сохранение выработки товарного изомеризата, увеличение выхода целевой продукции пиролиза, сокращение выхода побочной продукции типа смол пиролиза и пироконденсата.

Указанный технический результат решается тем, что в способе переработки рафината каталитического риформинга рафинат, выделенный на блоке экстракции, направляется на фракционирование, где разделяется на фракции нк-70°С, 70-100°С, 100-кк, а полученные фракции распределяются следующим образом: фракция нк-70°С, содержащая преимущественно углеводороды C5-С6, направляется в качестве сырья блока фракционирования стабильного изомеризата, минуя реакторный блок изомеризации, что снижает нагрузку по сырью на реакторный блок и позволяет увеличить конверсию сырьевой смеси, при этом на блоке фракционирования образуется дополнительный выход рециклового пентана, товарного изомеризата и тяжелого изомеризата; фракцию 70-100°С направляют в качестве сырья установки пиролиза, которую смешивают далее с рецикловой пентановой фракцией и тяжелым изомеризатом, что позволяет получить сырье пиролиза со сниженным содержанием изопарафиновых и повышенным содержанием парафиновых углеводородов, при этом выработка товарного изомеризата остается без изменений; фракция 100-кк направляется в качестве сырья установки каталитического риформинга.

Способ осуществляется следующей последовательностью операций (фигура):

Гидрогенизат направляется на установку каталитического риформинга, где после реакторного блока и стабилизации, стабильный риформат направляется на разделение путем ректификации на легкий и тяжелый риформат, который может направляться в качестве компонентов товарных автомобильных бензинов или для производства ксилолов. Легкий риформат направляется на установку экстракции, где путем экстрагирования из него выделяют ароматические углеводороды А6-A8 (экстракт), которые направляют далее на получение индивидуальных ароматических углеводородов, а рафинат далее направляется на фракционирование. Рафинат разделяют в двух ректификационных колоннах на фракции нк-70°С, 70-100°С, 100-кк. Фракция нк-70°С направляется совместно со стабильным изомеризатом в качестве сырья блока фракционирования установки изомеризации, где в колонне деизопентанизации дистиллятом выделяют изопентановую фракцию и рецикловую фракцию нормального пентана, часть которой направляют в качестве сырья реакторного блока, а часть направляют на смешение с фракцией рафината 70-100°С. Далее в колонне деизогексанизации выделяют фракцию изогексанов, которая смешивается с изопентановой фракцией и направляется как товарный изомеризат в качестве компонентов товарных автомобильных бензинов, рецикловую гексановую фракцию, которую направляют в качестве сырья реакторного блока установки изомеризации, а кубовый продукт колонны деизогексанизации, тяжелый изомеризат, смешивается с фракцией 70-100°С и направляется в качестве сырья пиролиза. Фракция 100-кк направляется в качестве сырья установки риформинга.

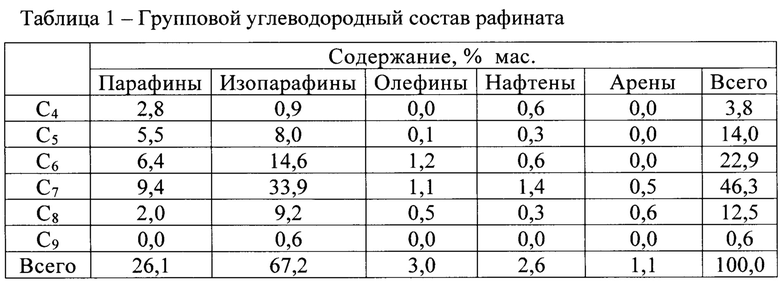

Рафинат каталитического риформинга ароматического профиля представлен в основном углеводородами изомерного строения, причем около 40,6% представлено углеводородами С4-С6. Групповой углеводородный состав рафината представлен в табл. 1.

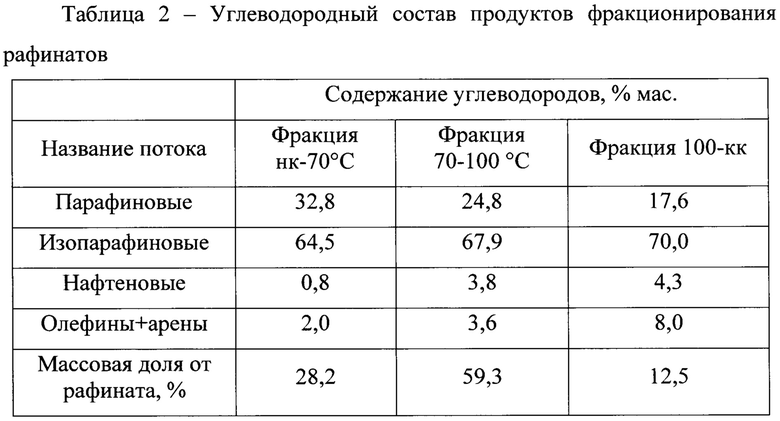

Поскольку 23,5% углеводородов С4-С6 представлены изомерными углеводородами, то целесообразно направить легкокипящую фракцию (фракция нк-70°С) сразу на блок фракционирования стабильного изомеризата, чтобы не снижать равновесную концентрацию изопентана и изогексанов в реакторном блоке изомеризации. С возрастанием числа атомов углерода в углеводородах рафината соотношение изопарафинов к парафинам растет, поэтому вовлекать в сырье пиролиза изомеры не целесообразно, и необходимо отделить изооктаны и изононаны в виде фракции 100-кк. Углеводородный состав продуктов фракционирования рафинатов представлен в табл. 2.

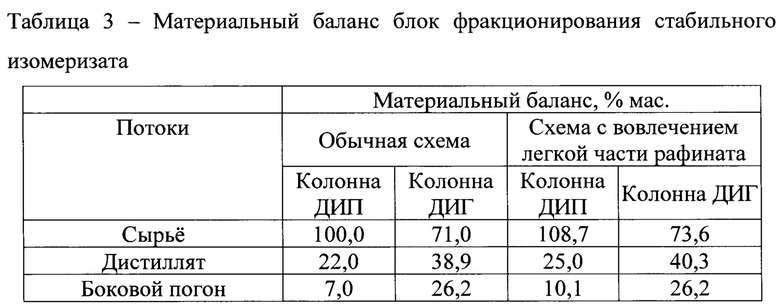

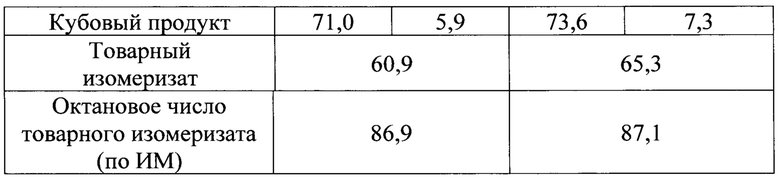

При направлении выделенной фракции нк-70°С на установку изомеризации в качестве сырья блока фракционирования стабильного изомеризата, необходимо изменить технологический режим колонн деизопентанизации и деизогексанизации, увеличить отбор изопентановой фракции, рецикловой пентановой фракции, изогексановой фракции. Материальный баланс до и после вовлечения фракции нк-70°С представлен в табл. 3.

Увеличение выработки товарного изомеризата, рецикловой пентановой фракции, тяжелого изомеризата дает возможность направить избыток рецикловой фракции и тяжелого изомеризата на смешение с фракцией 70-100°С, чтобы снизить долю изопарафиновых углеводородов. При сохранении выработки товарного изомеризата, количество рецикловой пентановой фракции, направляемой на смешении с фракцией 70-100°С равно количеству избыточного изомеризата и рецикловой пентановой фракции. Снижение загрузки по рецикловой пентановой фракции, направляемой в качестве сырья реакторного блока, позволит снизить энергозатраты на реакторный блок и увеличить конверсию сырья.

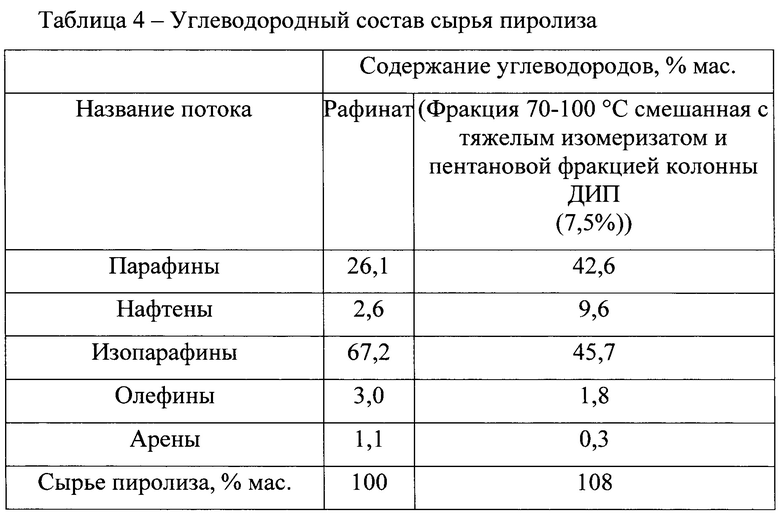

Групповой углеводородный состав сырья пиролиза после смешения с рецикловой пентановой фракцией и тяжелым изомеризатом представлен в табл. 4.

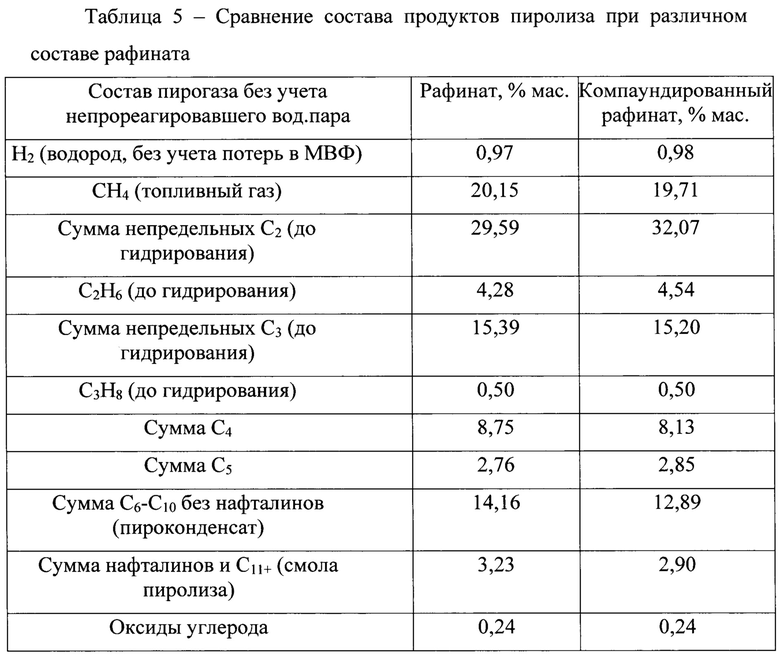

Содержание парафиновых углеводородов увеличилось на 16,5% при увеличении выработки сырья пиролиза на 8% мас. При изменении доли парафиновых углеводородов в сырье пиролиза меняется соотношение в продуктовой корзине в сторону целевой продукции, в таблице 5 представлено сравнение составов продуктов на обычном рафинате и смешанном сырье пиролиза.

Доля побочных продуктов (пироконденсат, смола пиролиза, топливный газ) уменьшилась на 2,04%, при этом выход этилена увеличился на 2,48% мас.

Таким образом, предлагаемое изобретение позволяет расширить ресурс сырья пиролиза на 8%, увеличить выход целевых олефинов на 2,3%, снизить выработку побочной трудно-реализуемой продукции на 2% (смолы пиролиза, пироконденсат, метано-водородная фракция), повысить конверсию в реакторном блоке изомеризации при сохранении выработки товарного изомеризата.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО АВТОМОБИЛЬНОГО БЕНЗИНА | 2013 |

|

RU2524213C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 2012 |

|

RU2487161C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 2008 |

|

RU2387699C1 |

| Способ изомеризации легких бензиновых фракций | 2017 |

|

RU2646751C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО КОМПОНЕНТА МОТОРНОГО ТОПЛИВА | 2011 |

|

RU2451058C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 2006 |

|

RU2333937C2 |

| Способ получения высокооктанового бензина и ароматических углеводородов | 1990 |

|

SU1772137A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКОЛОГИЧЕСКИ ЧИСТОГО ВЫСОКООКТАНОВОГО БЕНЗИНА | 1998 |

|

RU2131909C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА С НИЗКИМИ СОДЕРЖАНИЯМИ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ, СЕРЫ И НЕПРЕДЕЛЬНЫХ УГЛЕВОДОРОДОВ | 2003 |

|

RU2241734C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 1999 |

|

RU2153523C1 |

Изобретение относится к способу переработки рафинатов каталитического риформинга. Способ включает фракционирование рафината риформинга с выделением фракции нк-70°С, направляемой в качестве сырья блока фракционирования стабильного изомеризата, и фракции 100-кк, направляемой в качестве сырья каталитического риформинга. Фракцию 70-100°С направляют в качестве сырья пиролиза. На блоке фракционирования стабильного изомеризата за счет дополнительного выхода товарного изомеризата, рецикловой пентановой фракции и тяжелого изомеризата, появляется возможность направить на смешение с сырьем пиролиза рецикловую пентановую фракцию и тяжелый изомеризат для увеличения доли парафинов и уменьшения доли изопарафинов в сырье пиролиза. Технический результат изобретения - увеличение выработки сырья пиролиза, улучшение углеводородного состава сырья пиролиза, сохранение выработки товарного изомеризата, увеличение выхода целевой продукции пиролиза, сокращение выхода побочной продукции типа смол пиролиза и пироконденсата. 1 ил., 5 табл.

Способ переработки рафината каталитического риформинга, характеризующийся тем, что включает фракционирование рафината риформинга с выделением фракции нк-70°С, которую сразу направляют в качестве сырья в блок фракционирования стабильного изомеризата, фракции 100-кк, направляемой в качестве сырья каталитического риформинга, фракции 70-100°С, направляемой в качестве сырья установки пиролиза, которую отделяют от концентрированного остатка изомеров (фракции 100-кк) и смешивают с рецикловой пентановой фракцией и тяжелым изомеризатом блока фракционирования стабильного изомеризата.

| СПОСОБ ПОЛУЧЕНИЯ НИЗКООКТАНОВЫХ И ВЫСОКООКТАНОВЫХ БЕНЗИНОВ И БЕНЗОЛА ИЗ КАТАЛИЗАТОВ РИФОРМИНГА ШИРОКИХ БЕНЗИНОВЫХ ФРАКЦИЙ | 1997 |

|

RU2113453C1 |

| СПОСОБ ПЕРЕРАБОТКИ БЕНЗИНОВЫХ ФРАКЦИЙ | 1995 |

|

RU2080353C1 |

| RU 2052489 C1, 20.01.1996 | |||

| Способ переработки нефтяного сырья | 1978 |

|

SU724558A1 |

Авторы

Даты

2023-12-11—Публикация

2023-06-23—Подача