Изобретение касается производства моторных топлив, в частности получения высокооктанового бензина, и может быть использовано в нефтеперерабатывающей промышленности.

Известен способ получения высокооктанового бензина путем риформинга прямогонных бензиновых фракций в присутствии алюмоплатинового катализатора. Процесс проводят при температуре 480-520oC и давлении до 4 МПа (Сулимов А.Д. Каталитический риформинг бензинов. - М. : Химия, с. 98-100). Недостатком способа является низкое октановое число продукта риформинга.

Наиболее близким техническим решением к заявляемому изобретению является способ получения высокооктанового бензина путем каталитического риформинга прямогонных бензиновых фракций в присутствии платиносодержащего катализатора при температуре 480-510oC и давлении до 3 МПа, ректификации бензина каталитического риформинга с получением головной фракции НК-90oC, средней фракции 90-140oC и остаточной фракции 140oC-КК. Головную фракцию направляют на гидродеароматизацию в присутствии платиносодержащего катализатора при повышенной температуре, давлении до 5 МПа и объемной скорости подачи сырья 1-5 ч-1. Продукт гидродеароматизации смешивают со средней фракцией 90-140oC с получением целевого продукта. Предпочтительно гидродеароматизацию проводят при температуре 200-450oC в присутствии алюмоплатинового катализатора АП-64 (патент RU 2120467 C1, 20.10.98). Недостатком известного способа является низкое октановое число целевого продукта, что не позволяет получать бензины с октановым числом 95 и выше 95, например 98, без добавления этиловой жидкости, и содержание в нем наиболее токсичного и нежелательного компонента - бензола.

Технической задачей изобретения является повышение качества целевого продукта за счет увеличения октанового числа и снижения содержания бензола.

Сущность изобретения заключается в том, что в известном способе получения высокооктанового бензина путем риформинга прямогонных бензиновых фракций в присутствии платиносодержащего катализатора, ректификации бензина каталитического риформинга с получением головной, средней и остаточной фракций, отличающемся тем, что риформинг проводят при температуре 480-530oC и давлении до 4 МПа, выделяют фракции бензина риформинга, выкипающие в интервале НК-95oC или (60-65) - (85-95)oC и 150oC-КК с последующим смешением головной и остаточной фракций и контактированием полученной смеси с катализатором, содержащим металлы VIII группы (платину, никель, кобальт) на окиси алюминия, при температуре 450-535oC и давлении 1,5-3,5 МПа.

Способ проводят следующим образом. Прямогонную бензиновую фракцию 85-180oC подвергают риформированию в присутствии платиносодержащего катализатора при температуре 480-530oC, давлении до 4 МПа, объемной скорости подачи сырья 1,5 ч-1 и кратности циркуляции водородсодержащего газа (ВСГ) 1500 нм3/м3 с последующей ректификацией бензина риформинга на фракции, выкипающие в интервале НК-95oC или (60-65) - (85-95)oC, 95-150oC, 150oC-КК. Фракцию НК-95oC или часть ее, выкипающую при температуре (60-65) - (85-95)oC, смешивают с фракцией 150oC-КК и контактируют с катализатором, содержащим металлы VIII группы (платину, никель, кобальт) на окиси алюминия, при температуре 450-535oC и давлении 1,5-3,5 МПа.

В этом случае получают целевой продукт - бензин с октановым числом (по исследовательскому методу) 95,9-98,9 при отсутствии в его составе наиболее токсичного и нежелательного компонента - бензола против соответственно 90,0 и 1,8-2,0% (известный способ).

Отличительный признак заявляемого технического решения заключается в выделении фракций бензина реформинга, выкипающих в интервале температур НК-95oC или (60-65) - (85-95)oC и 150oC-КК, и контактировании полученной смеси с катализатором, содержащим металлы VIII группы (платину, никель, кобальт) на окиси алюминия, при температуре 450-535oC и давлении 1,5-3,5 МПа.

Фракция НК-95oC или (60-65) - (85-95)oC бензина риформинга содержит почти весь бензол, содержащийся в бензине риформинга. Фракция 150oC-КК бензина содержит в основном ароматические углеводороды C9+ . При контактировании смеси фракций HK-95oC или (60-65) - (85-95)oC и 150oC-КК бензина риформинга с катализатором, содержащим металлы VIII группы (платину, никель, кобальт) на окиси алюминия, при температуре 450-535oC и давлении 1,5-3,5 МПа протекает реакция переалкилирования бензола и ароматических углеводородов C9+, содержащихся в указанных фракциях. В результате образуется смесь ароматических углеводородов C7 (толуол) и C8 (ксилолы), октановое число смешения которых составляет 120-135 пунктов против 90-92 пункта у бензола.

Таким образом, достигается повышение октанового числа целевого продукта, в котором отсутствует наиболее токсичный и нежелательный компонент - бензол. Высокое октановое число целевого продукта позволяет получить перспективные бензины АИ-95, АИ-58, не содержащие бензол, то есть с улучшенными экологическими свойствами.

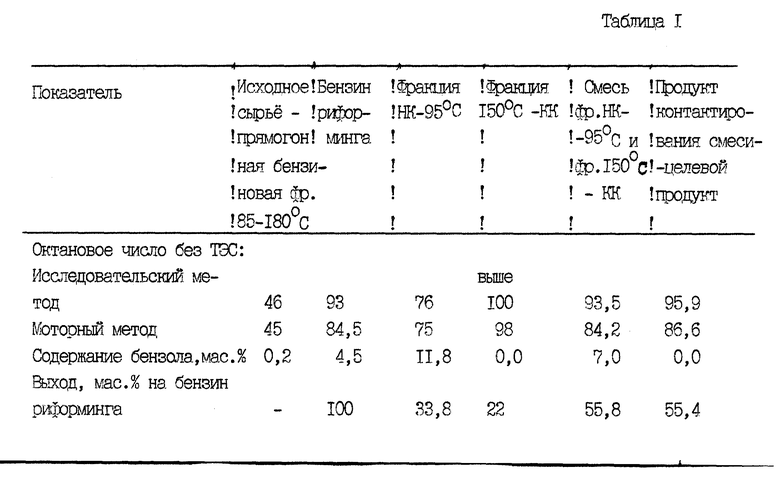

Пример 1

Прямогонную бензиновую фракцию 85-180oC подвергают риформированию в присутствии платиносодержащего катализатора при температуре 480-530oC, давлении до 4 МПа, объемной скорости подачи сырья 1,5 ч-1 и кратности циркуляции водородсодержащего газа 1500 нм3/м3 с последующей ректификацией бензина риформинга на фракции НК-95oC, 95-150oC и 150oC-КК. Фракцию НК-95oC смешивают с фракцией 150oC-КК и контактируют с катализатором, содержащим металлы VIII группы (платину - 0,65 мас.%, никель - 5,0 мас.%, кобальт - 6,0 мас.%) на окиси алюминия, при температуре 450oC и давлении 1,5 МПа. Баланс ректификации и данные качества сырья и продуктов приведены в табл.1.

В последующих примерах используют прямогонную бензиновую фракцию 85-180oC и бензин риформинга, качество которых приведено в табл.1.

Октановое число целевого продукта 95,9, т.е. значительно выше, чем октановое число целевого продукта, полученного известным способом, при этом в продукте отсутствует наиболее токсичный и нежелательный компонент - бензол по сравнению с 1,8-2% бензола в известном способе.

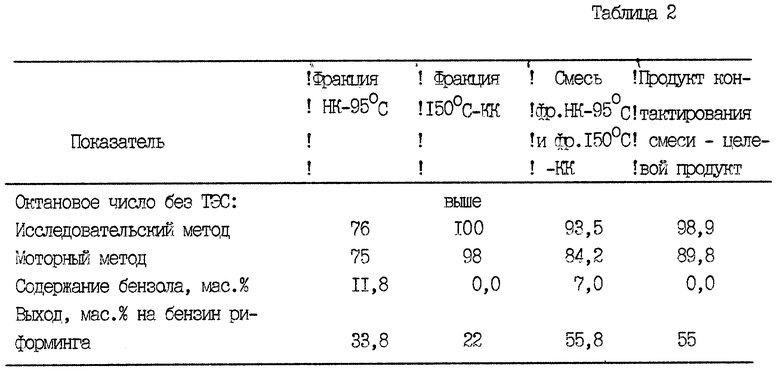

Пример 2

Бензин риформинга подвергают ректификации на фракции НК-95oC, 95-150oC и 150oC-КК. Фракцию НК-95oC смешивают с фракцией 150oC-КК и контактируют с катализатором, содержащим металлы VIII группы (платину - 0,65 мас.%, никель - 5,0 мас. %, кобальт - 5,0 мас.%) на окиси алюминия, при температуре 535oC и давлении 3,5 МПа. Баланс ректификации и данные качества продуктов приведены в табл.2.

Октановое число целевого продукта 98,9, т.е. значительно выше, чем октановое число целевого продукта, полученного известным способом, при этом в продукте отсутствует наиболее токсичный и нежелательный компонент - бензол по сравнению с 1,8-2% бензола в известном способе.

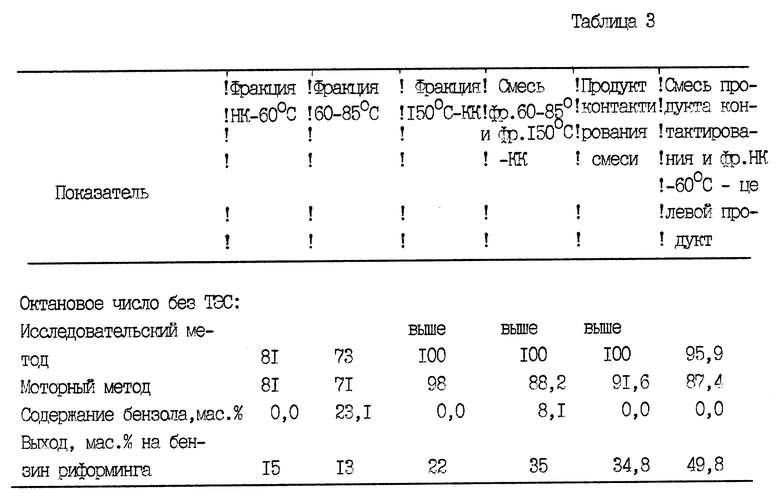

Пример 3

Бензин риформинга подвергают ректификации на фракции НК-60oC, 60-85oC, 85-150oC и 150oC-КК. Фракцию 60-85oC смешивают с фракцией 150oC-КК и контактируют с катализатором, содержащим металлы VIII группы (платину - 0,65 мас. %, никель - 5,0 мас.%, кобальт - 6,0 мас.%), при температуре 450oC и давлении 1,5 МПа, затем продукт контактирования смешивают с фракцией НК-60oC и получают целевой продукт. Баланс ректификации и данные качества продуктов приведены в табл. 3.

Октановое число целевого продукта 95,9, т.е. выше, чем октановое число целевого продукта, полученного известным способом, при этом в продукте отсутствует наиболее токсичный и нежелательный компонент - бензол по сравнению с 1,8-2% бензола в известном способе.

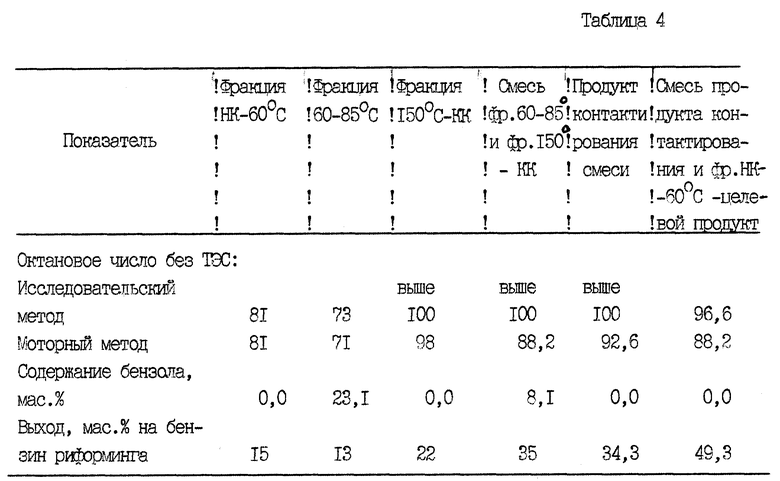

Пример 4

Бензин риформинга подвергают ректификации на фракции НК-60oC, 60-85oC, 85-150oC и 150oC-КК. Фракцию 60-85oC смешивают с фракцией 150oC-КК и контактируют с катализатором, содержащим металлы VIII группы (платину - 0,65 мас. %, никель - 5,0 мас.%, кобальт - 6,0 мас.%) на окиси алюминия, при температуре 535oC и давлении 3,5 МПа, затем продукт контактирования смешивают с фракцией НК-60oC и получают целевой продукт. Баланс ректификации и данные качества продуктов приведены в табл. 4.

Октановое число целевого продукта 96,6, т.е. выше, чем октановое число целевого продукта, полученного известным способом, при этом в продукте отсутствует наиболее токсичный и нежелательный компонент - бензол по сравнению с 1,8-2% бензола в известном способе.

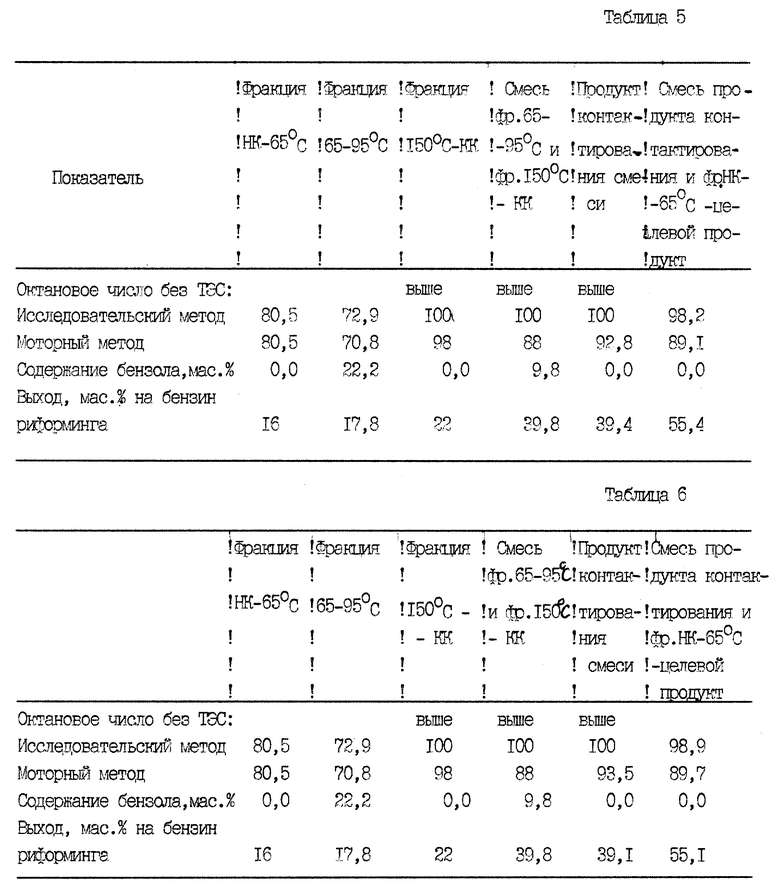

Пример 5

Бензин риформинга подвергают ректификации на фракции НК-65oC, 65-95oC, 95-150oC и 150oC-КК. Фракцию 65-95oC смешивают с фракцией 150oC-КК и контактируют с катализатором, содержащим металлы VIII группы (платину - 0,65 мас. %, никель - 5,0 мас.%, кобальт - 6,0 мас.%) на окиси алюминия, при температуре 450oC и давлении 1,5 МПа, затем продукт контактирования смешивают с фракцией НК-65oC и получают целевой продукт. Баланс ректификации и данные качества продуктов приведены в табл. 5.

Октановое число целевого продукта 98,2, т.е. значительно выше, чем октановое число целевого продукта, полученного известным способом, при этом в продукте отсутствует наиболее токсичный и нежелательный компонент - бензол по сравнению с 1,8-2% бензола в известном способе.

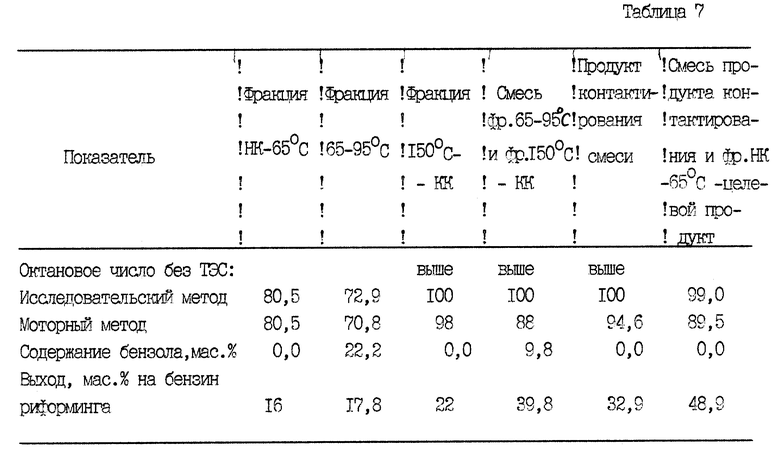

Пример 6

Бензин риформинга подвергают ректификации на фракции НК-65oC, 65-95oC, 95-150oC и 150oC-КК. Фракцию 65-95oC смешивают с фракцией 150oC-НК и контактируют с катализатором, содержащим металлы VIII группы (платину - 0,65 мас. %, никель - 5,0 мас.%, кобальт - 6,0 мас.%) на окиси алюминия, при температуре 535oC и давлении 3,5 МПа, затем продукт контактирования смешивают с фракцией НК-65oC и получают целевой продукт. Баланс ректификации и данные качества продуктов приведены в табл. 6.

Октановое число целевого продукта 98,9, т.е. значительно выше, чем октановое число целевого продукта, полученного известным способом, при этом в продукте отсутствует наиболее токсичный и нежелательный компонент - бензол по сравнению с 1,8-2% бензола в известном способе.

Пример 7

Бензин риформинга подвергают ректификации на фракции НК-65oC, 65-95oC, 95-150oC и 150oC-КК. Фракцию 65-95oC смешивают с фракцией 150oC-КК и контактируют с катализатором, содержащим металлы VIII группы (платину - 0,8 мас. %, никель - 11,0 мас. %, кобальт - 12 мас.%) на окиси алюминия, при температуре 545oC и давлении 1,0 МПа, затем продукт контактирования смешивают с фракцией НК-65oC и получают целевой продукт. Баланс ректификации и данные качества продуктов приведены в табл. 7.

Октановое число целевого продукта достаточно высокое, однако выход продукта ниже, чем в примерах 5, 6.

Пример 8

Бензин риформинга подвергают ректификации на фракции НК-65oC, 65-95oC, 95-150oC и 150oC-КК. Фракцию 55-95oC смешивают с фракцией 150oC-КК и контактируют с катализатором, содержащим металлы VIII группы (платину - 0,2 мас. %, никель - 2 мас.%, кобальт - 3,0 мас.%) на окиси алюминия, при температуре 430oC и давлении 4,0 МПа, затем продукт контактирования смешивают с фракцией НК-65oC и получают целевой продукт. Баланс ректификации и данные качества продуктов приведены в табл. 8.

Октановое число целевого продукта достаточно высокое, однако в нем содержится 3,1% наиболее токсичного и нежелательного компонента - бензола.

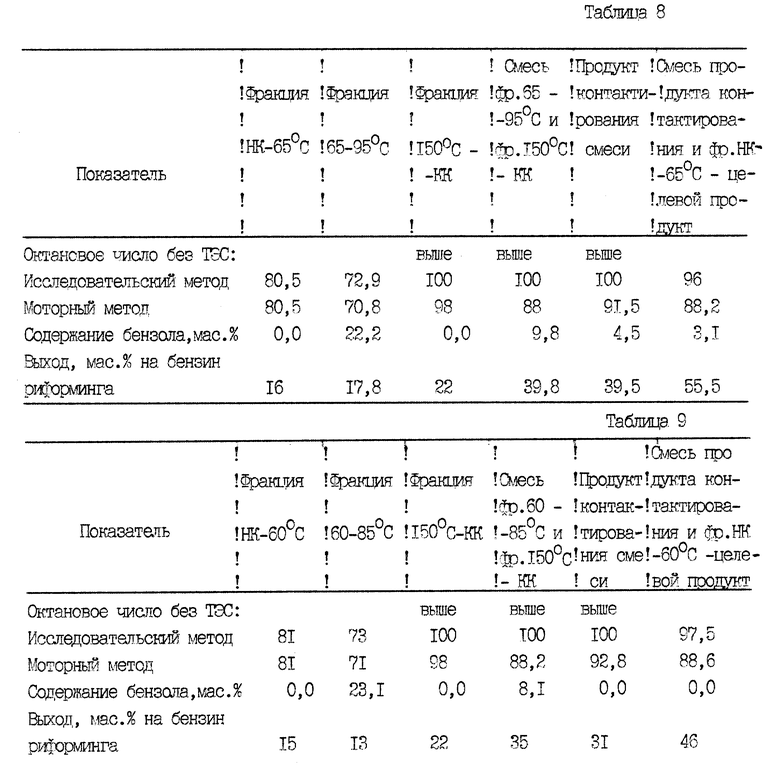

Пример 9

Бензин риформинга подвергают ректификации на фракции НК-60oC, 60-85oC, 85-150oC и 150oC-КК. Фракцию 60-85oC смешивают с фракцией 150oC-KK и контактируют с катализатором, содержащим металлы VIII группы (платину - 0,8 мас. %, никель - 11,0 мас.%, кобальт - 12 мас.%) на окиси алюминия, при температуре 545oC и давлении 1,0 МПа, затем продукт контактирования смешивают с фракцией НК-60oC и получают целевой продукт. Баланс ректификации и данные качества продуктов приведены в табл. 9.

Октановое число целевого продукта достаточно высокое, однако выход продукта ниже, чем в примерах 3, 4.

Пример 10

Бензин реформинга подвергают ректификации на фракции НК-60oC, 60-85oC, 85-150oC и 150oC-КК. Фракцию 60-85oC смешивают с фракцией 150oC-КК и контактируют с катализатором, содержащим металлы VIII группы (платину - 0,2 мас. %, никель - 2,0 мас.%, кобальт - 3,0 мас.%) на окиси алюминия, при температуре 430oC и давлении 4,0 МПа, затем продукт контактирования смешивают с фракцией НК-60oC и получают целевой продукт. Баланс ректификации и данные качества продуктов приведены в табл. 10.

Октановое число целевого продукта достаточно высокое, однако в целевом продукте содержится 2,8% наиболее токсичного и нежелательного компонента - бензола.

Пример 11

Бензин реформинга подвергают ректификации на фракции НК-95oC, 95-150oC и 150oC-КК. Фракцию НК-95oC смешивают с фракцией 150oC-КК и контактируют с катализатором, содержащим металлы VIII группы (платину - 0,8 мас.%, никель - 11,0 мас.%, кобальт - 12,0 мас.%) на окиси алюминия, при температуре 545oC и давлении 1,0 МПа. Баланс ректификации и данные качества продуктов приведены в табл. 11.

Октановое число целевого продукта достаточно высокое, однако выход продукта ниже, чем выход продукта в примерах 1, 2.

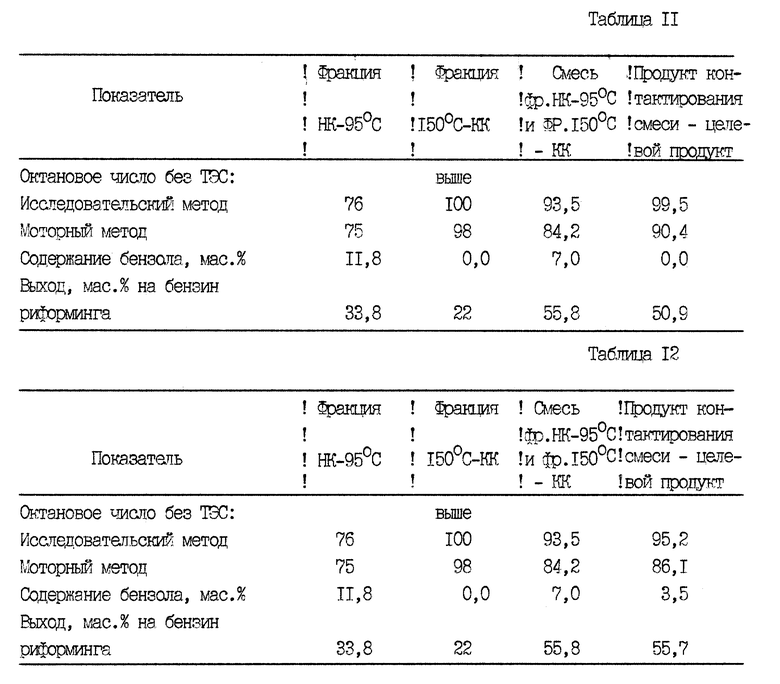

Пример 12

Бензин реформинга подвергают ректификации на фракции НК-95oC, 95-150oC и 150oC-КК. Фракцию НК-95oC смешивают с фракцией 150oC-КК и контактируют с катализатором, содержащим металлы VIII группы (платину - 0,2 мас.%, никель - 2,0 мас. %, кобальт - 3,0 мас.%) на окиси алюминия, при температуре 430oC и давлении 4,0 МПа. Баланс ректификации и данные качества продуктов приведены в табл. 12.

Октановое число у целевого продукта достаточно высокое, однако в целевом продукте содержится 3,5% наиболее токсичного и нежелательного компонента - бензола.

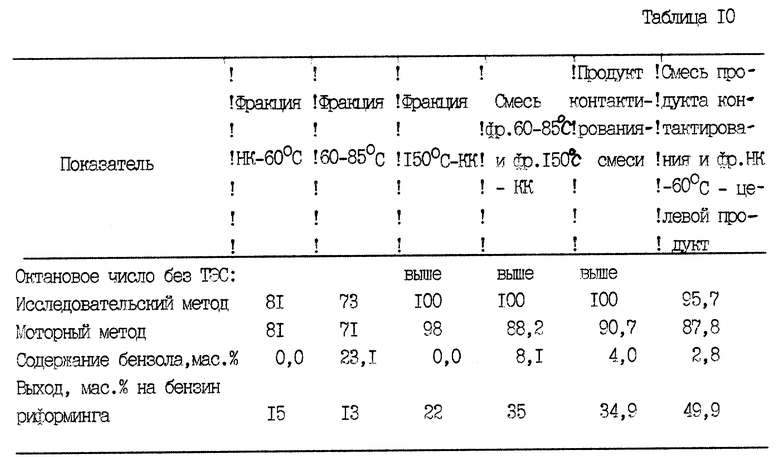

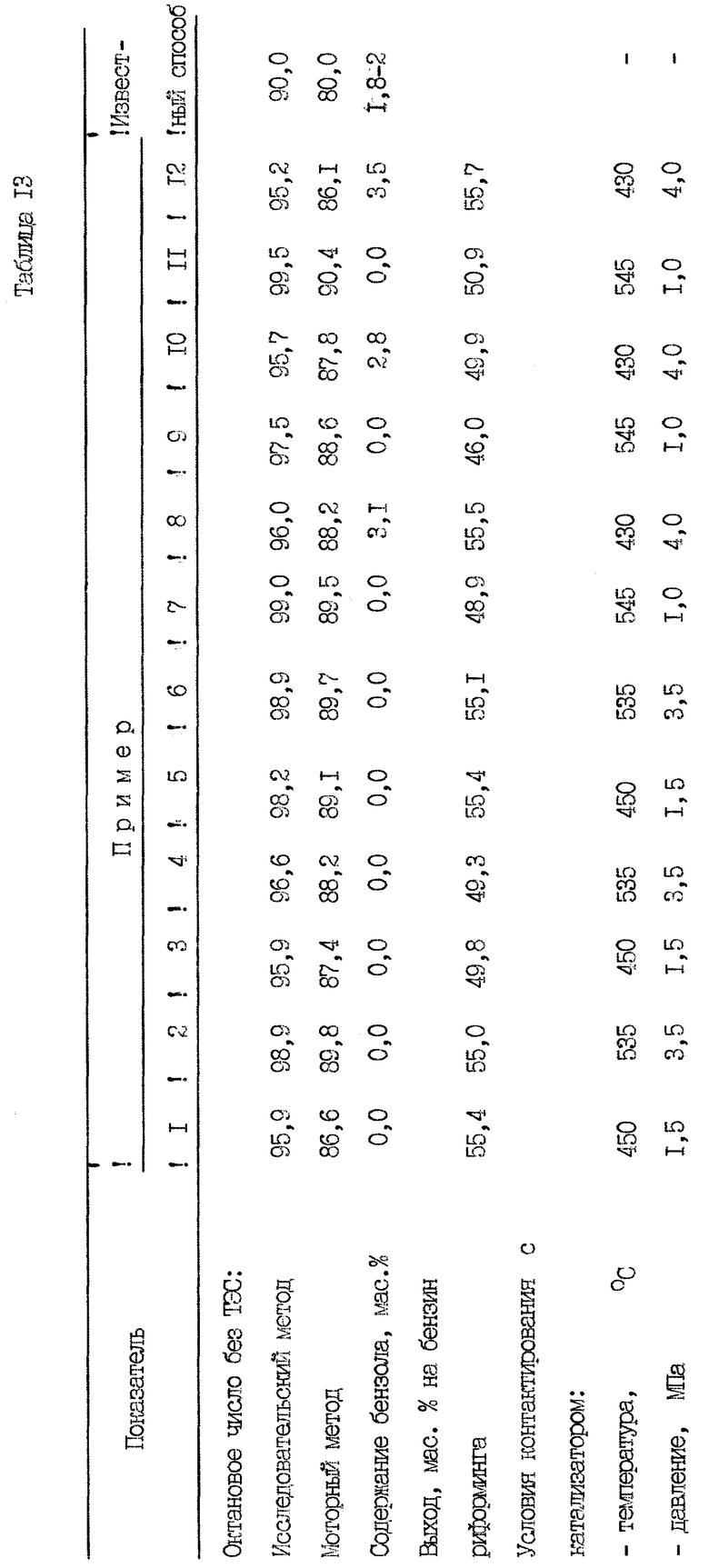

В табл. 13 сведены данные по условиям контактирования смеси выделенных фракций с катализатором и данные по качеству целевого продукта.

Из представленных в табл. 13 данных видно, что предлагаемый способ позволяет повысить качество целевого продукта за счет снижения в нем содержания наиболее токсичного и нежелательного компонента - бензола и повышения октанового числа.

Предлагаемое изобретение может быть использовано на нефтеперерабатывающих заводах топливного направления для получения высокооктановых бензинов, конкурирующих с аналогичным бензинами Европейского стандарта.

Дополнительным преимуществом предлагаемого способа по сравнению с известным способом является снижение вредных выбросов в атмосферу, то есть уменьшение загрязнения окружающей среды.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЭКОЛОГИЧЕСКИ ЧИСТОГО ВЫСОКООКТАНОВОГО БЕНЗИНА | 1998 |

|

RU2131909C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 1999 |

|

RU2146275C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 2001 |

|

RU2206600C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 2003 |

|

RU2228948C1 |

| СПОСОБ ПОЛУЧЕНИЯ АВИАЦИОННОГО БЕНЗИНА | 1997 |

|

RU2120467C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 1997 |

|

RU2131908C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 2004 |

|

RU2280063C2 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗОЛА И ТОЛУОЛА | 2001 |

|

RU2194740C1 |

| Способ переработки рафината каталитического риформинга | 2023 |

|

RU2809282C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 2005 |

|

RU2280062C1 |

Изобретение относится к нефтепереработке и может быть использовано при производстве высокооктановых бензинов. Описывается способ получения высокооктанового бензина путем риформинга прямогонных бензиновых фракций в присутствии платиносодержащего катализатора, ректификации бензина каталитического риформинга с получением головной, средней и остаточной фракций. Риформинг проводят при температуре 480-530oC и давлении до 4 МПа, выделяют фракции бензина риформинга, выкипающие в интервале НК-95oC или (60-65) - (85-95)oC и 150oC-КК с последующим смешением головной и остаточной фракций и контактированием полученной смеси с катализатором, содержащим металлы VIII группы (платину, никель, кобальт) на окиси алюминия, при температуре 450-535oC и давлении 1,5-3,5 МПа. Технический результат - повышение качества целевого продукта за счет снижения в нем содержания бензола и повышения октанового числа. 13 табл.

Способ получения высокооктанового бензина путем риформинга прямогонных бензиновых фракций в присутствии платиносодержащего катализатора, ректификации бензина каталитического риформинга с получением головной, средней и остаточной фракций, отличающийся тем, что риформинг проводят при температуре 480 - 530oC и давлении до 4 МПа, выделяют фракции бензина риформинга, выкипающие в интервале НК-95oC или (60 - 65) - (85 - 95)oC и 150oC - КК с последующим смешением головной и остаточной фракций и контактированием полученной смеси с катализатором, содержащим металлы VIII группы (платину, никель, кобальт) на окиси алюминия, при температуре 450 - 535oC и давлении 1,5 - 3,5 МПа.

| СПОСОБ ПОЛУЧЕНИЯ АВИАЦИОННОГО БЕНЗИНА | 1997 |

|

RU2120467C1 |

| Способ получения высокооктанового бензина | 1976 |

|

SU625407A1 |

| SU 1554347 A1, 20.01.1997 | |||

| US 3883418 A, 13.05.1975 | |||

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

Авторы

Даты

2000-02-20—Публикация

1998-12-01—Подача