Изобретение относится к области машиностроения, а именно к конструкции охлаждаемых лопаток турбин газотурбинных двигателей.

Охлаждение литых лопаток воздухом, продуваемым через внутреннюю полость, обеспечивает ее работоспособность в условиях высоких (1000-1200° С) температур. При этом получение внутренней полости литьем сопровождается относительно большой разностенностью, высоким уровнем остаточных напряжений и значительным процентом брака.

Известна оболочковая многослойная охлаждаемая рабочая лопатка турбины, патент США №3606572 от 25.08.69, конструкция которой включает многослойную оболочку, образующую профиль пера, прикрепленную к литому стержню, на поверхности которого изготавливают охлаждающие каналы. Оболочка изготовлена из трех или большего числа слоев листового материала малой толщины, причем в листах выдавлены углубления с отверстиями, которые после соединения слоев пайкой образуют каналы заданной формы по толщине оболочки, по которым из каналов стержня проходит охлаждающий оболочку воздух, выходящий через большое количество отверстий на поверхности оболочки, образуя защитную пленку. Такая конструкция позволяет интенсифицировать охлаждение поверхности и снизить расход охлаждающего воздуха, при этом отсутствует разностенность и повышается точность изготовления охлаждающих каналов.

Основным недостатком данной конструкции является применение одинакового материала для стержня лопатки и слоев оболочки, что ведет к появлению больших термических напряжений, поскольку температурное расширение горячих слоев материала оболочки будут существенно превышать расширение стержня, имеющего меньшую температуру. При малой, по сравнению со стержнем, жесткости оболочки в ней возникают напряжения, которые могут превысить уровень предела упругости. Кроме того, оболочка имеет большое количество каналов и отверстий, являющихся концентраторами напряжений. Такие нагружения носят циклический характер, и, учитывая высокий уровень нагрузок, лопатка будет иметь малый ресурс. Вместе с тем может происходить и деформация каналов, что приведет к изменению температурного состояния лопатки.

Существенным недостатком данной лопатки является быстрое засорение каналов малого сечения в оболочке частицами пыли, попадающими с охлаждающим воздухом и продуктами окисления материала слоев, что приводит к нарушению теплоотвода и быстрому разрушению оболочки.

Известна оболочковая лопатка, патент РФ №2078948 от 10.05.1997 г., в которой оболочка изготавливается из керамического материала. Особенности материала оболочки, а именно малый коэффициент термического расширения, высокая хрупкость, малая пластичность, определяют конструкцию лопатки, в которой должна быть обеспечена передача газодинамических сил, приводящих во вращение колесо турбины от оболочки к стержню, оболочка должна быть изолирована от холодного воздуха, используемого для охлаждения стержня, и не должна препятствовать его свободному расширению. Для этого между стержнем с каналами на поверхности, через которые идет охлаждающий воздух, и оболочкой установлен тонкий металлический экран, на поверхности которого сделаны выступы, фиксирующие оболочку относительно экрана.

Недостатком данной конструкции является сложность ее проектирования, прочностного расчета и изготовления. Экран, охлаждаемый воздухом, касаясь выступами оболочки лопатки, будет создавать в месте касания локальный перепад температуры, что приведет к росту термонапряженности оболочки. Кроме того, в процессе работы будет происходить упругая и пластическая деформация экрана под действием внутреннего давления. Экран давит на оболочку и происходит ее нагружение внутренним давлением. Это делает возможным перемещение экрана по поверхности оболочки и ведет, учитывая высокую твердость оболочки, к возникновению фреттинг-коррозии. Сквозное повреждение экрана приведет к попаданию холодного воздуха на оболочку и ее разрушению от термоудара.

Известно "Перо оболочковой турбинной лопатки "Флокс 2", патент РФ №2154169 от 10.08.2000 г., принятой за прототип предлагаемого технического решения, в конструкцию которого вводят дополнительный гладкий экран и устанавливают между металлическим стержнем с каналами для охлаждающего воздуха и оболочкой дополнительные керамические элементы в виде полых цилиндров или сфер, обладающих свойствами сосуда Дьюара, одна из сторон которых покрыта теплоотражающим слоем. Это улучшает изоляцию холодного экрана от оболочки, уменьшает влияние фреттинг-коррозии.

Данная конструкция лопатки также сложна в изготовлении и малотехнологична.

Используемые в настоящее время методы прочностного расчета при передаче усилий от газового потока к лопатке не могут быть реализованы, поскольку передача газовых сил от потока к стержню осуществляется через относительно подвижные элементы: цилиндры или сферы, и нежесткие элементы: экраны, при том на них действует противоположная сила от давления потока охлаждающего воздуха в условиях переменных температур и осевых нагрузок.

Недостатком данной конструкции также является то, что процессы деформации стержня, аналогичные прототипу, приведут к образованию зазоров между керамическими элементами, что под действием центробежной силы и высокочастотных колебаний, имеющихся в двигателе, будет способствовать их истиранию и повреждению экрана и оболочки. Разрушение хотя бы одного элемента приведет к ускорению процесса разрушения оболочки и экрана и остальных элементов за счет абразивного повреждения.

Во время работы в процессе запуска и выхода на максимальный режим, на поверхность лопатки поступает горячий газ, в то время как при отключении двигателя поверхность обдувается относительно холодным воздухом. При этом изменение температуры газа происходит очень быстро. На горячую поверхность лопатки будет поступать холодный воздух, и это приведет к разрушению оболочки.

Технической задачей предлагаемого устройства является повышение термоциклического ресурса лопатки при использовании существующих методов ее расчета.

Технический результат достигается путем предотвращения возникновения термических напряжений, повышения геометрической стабильности формы лопатки в процессе эксплуатации, а также улучшения ее технологичности при сохранении жесткого закрепления оболочки. Предлагаемую лопатку без внутреннего стержня изготавливают в виде многослойной оболочки, образующей профиль ее пера и состоящей из двух или более слоев. Материалы слоев подбирают таким образом, чтобы коэффициент линейного расширения материала слоя, лежащего ближе к наружной поверхности оболочки и имеющего большую температуру, был ниже, чем у предыдущего, более холодного слоя.

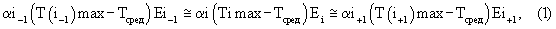

При этом теплофизические и механические свойства материалов слоев оболочки удовлетворяют следующему выражению:

где α i-1, α I, α i+1 - коэффициенты линейного расширения используемых в соседних слоях материалов;

Тсред - температура окружающей среды в начале работы;

T(i-l)max, Timax, Т(i+1)max - максимальные температуры на поверхности слоев в цикле;

Ei-1, Ei, Ei+1 - модули упругости.

Перо, образованное полой оболочкой, крепится снизу к замку или к колесу турбины, откуда во внутреннюю полость пера поступает охлаждающий воздух.

Предлагаемая оболочковая лопатка может иметь малую толщину профиля, что позволяет разместить на ободе колеса большое их количество. Это повышает КПД турбины ГТД.

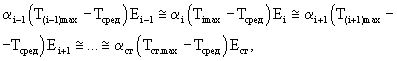

В случае если лопатка имеет внутренний литой стержень с изготовленными на его поверхности каналами, к которому крепится оболочка, так же должен быть учтен коэффициент линейного расширения материала стержня, поскольку стержень и оболочка имеют существенно разные температуры, и относительно холодный материал стержня расширяется значительно меньше, чем оболочка. Оболочка лопатки, будучи тоньше стенки стержня, подвергается действию более высокой температуры и имеет намного меньшую по сравнению со стержнем жесткость. Поэтому, без учета величины расширения стержня лопатки, оболочка подвергается действию циклических напряжений, значительно превышающих уровень упругих деформаций. При этом удовлетворяется следующее выражение:

α i-l(T(i-l)max-Tсред)Ei-1≅α i(Timax-Тсред)Ei≅ α i+1(T(i+1)max-Tсред)Ei+l≅ ... ≅ α ст(Tст.max-Tсред)Eст.,

где α ст - коэффициент линейного расширения материала стержня,

Tст - максимальная температуры стержня в цикле,

Ест,- модуль упругости материала стержня.

При необходимости оболочка лопатки может быть изготовлена из одного слоя материала, но с учетом теплофизических свойств материалов оболочки и стержня.

Для слоев оболочки лопатки могут быть использованы различные материалы, имеющие необходимые прочностные и теплофизические свойства, в том числе керамические и керметовые.

Предлагаемая конструкция оболочковой лопатки турбины имеет согласованный по величине между слоями уровень термического расширения материалов, что существенно снижает уровень термических напряжений между более нагретыми и относительно холодными слоями материала или горячей оболочкой и холодным стержнем, предупреждая растрескивание и скалывание оболочки. В рабочих условиях поверхность лопатки омывается горячим газом и температура на поверхности лопатки достигает 1000-1050° С, в то же время внутренняя полость лопатки охлаждается холодным воздухом и ее поверхность имеет температуру 600-700° С. В случае если стенка изготовлена из одного материала, наружные слои стенки, имеющие высокую температуру, стремятся расшириться на величину Δ l1

Δ l1=α (Tраб.1-Токр.),

где α - коэффициент линейного расширения материала стенки;

Траб. - рабочая температура материала слоя;

Токр. - температура окружающей среды до начала работы.

В свою очередь нижние слои материала расширятся на величину Δ l2,

Δ l2=α (Траб.2-Токр.),

которая существенно меньше Δ l1, поскольку их температура ниже. Это ведет к появлению деформации сжатия верхних слоев, имеющих при повышенных температурах худшие по сравнению с холодными нижними слоями, механические характеристики. Уровень деформаций, как правило, превышает предел упругости материала. При останове двигателя происходит обратный процесс: медленнее остывающие нижние слои вновь пластически деформируют растягивающей нагрузкой верхние слои материала стенки. Размах напряжений при этом велик, что определяет быстрое разрушение стенки. Однако выполнив стенку лопатки из слоев, величины термического расширения которых близки:

где i - номер слоя в материале оболочке;

i-1 - номер предыдущего слоя в материале оболочке;

i+1 - номер следующего слоя в материале оболочке;

α i - коэффициент линейного расширения материала слоя;

Timax - максимальная рабочая температура i-го слоя материала;

Тсред - температура окружающей равная температуре лопатки в начале работы,

уровень их термических напряжений будет существенно снижен.

Разницу механических характеристик материалов слоев учитывают за счет их модуля упругости:

α i-l(T(i-l)max-Tсред)Ei-1≅ α i(Timax-Тсред)Ei≅ α i+1(T(i+1)max-Тсред)Ei+1=...

где Ei - модуль упругости материала i-го слоя.

Таким образом, учитывая термическое расширение материалов слоев и их механические свойства, при наличии температурного перепада между ними, снижаются температурные напряжения в конструкции предлагаемой лопатки и повышается ее термоциклический ресурс.

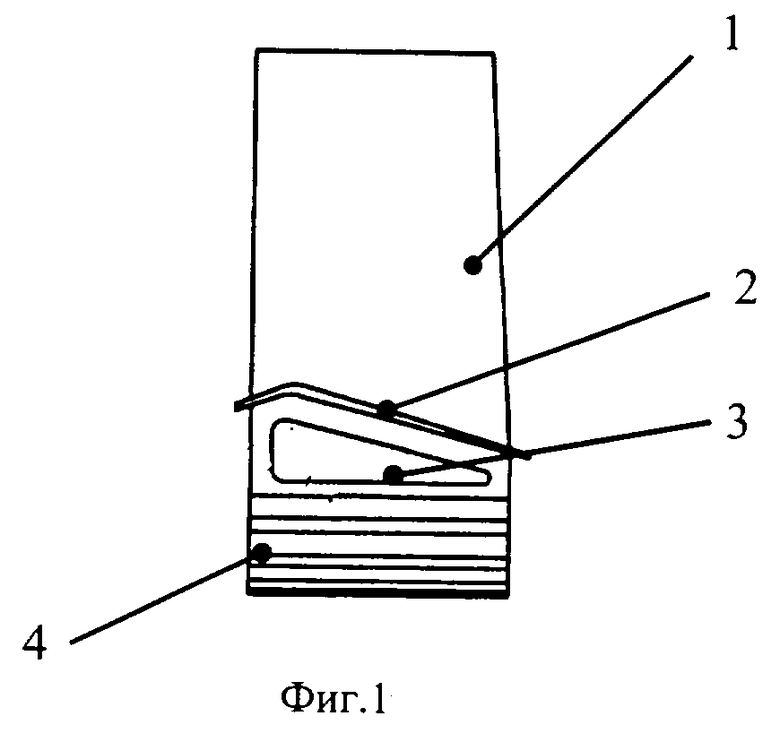

На фиг.1 показан внешний вид заявляемой оболочковой лопатки турбины.

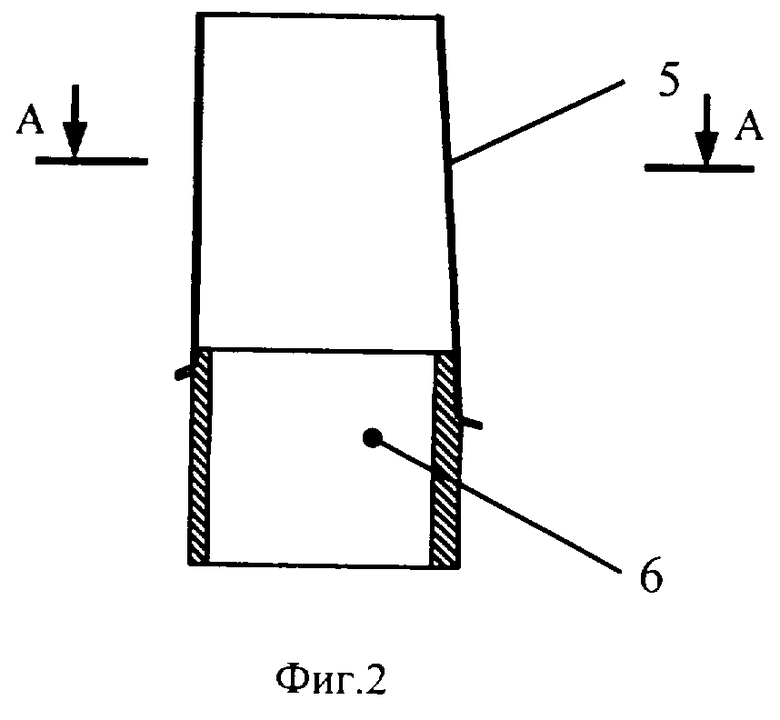

На фиг.2 изображен продольный разрез оболочковой бесстержневой лопатки.

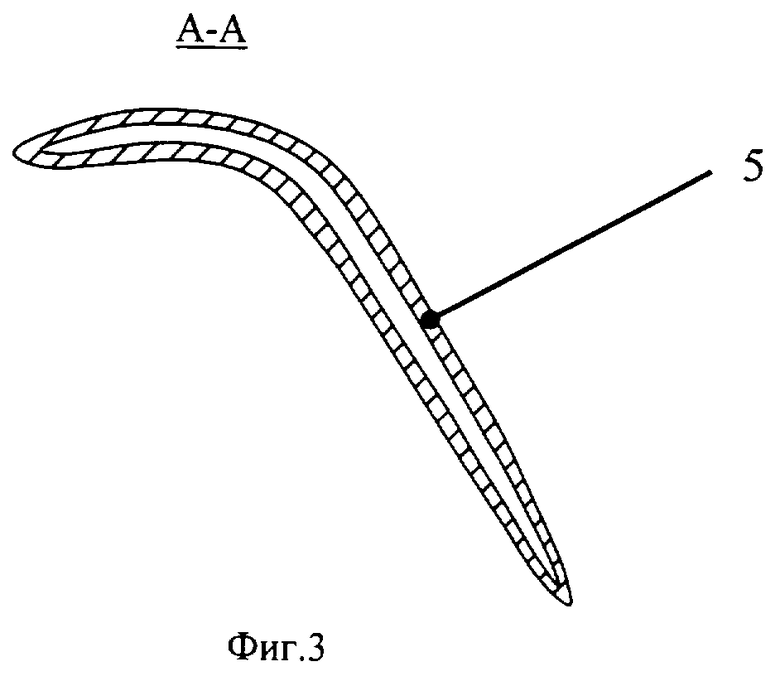

На фиг.3 показано сечение А-А пера лопатки, изображенной на фиг.2.

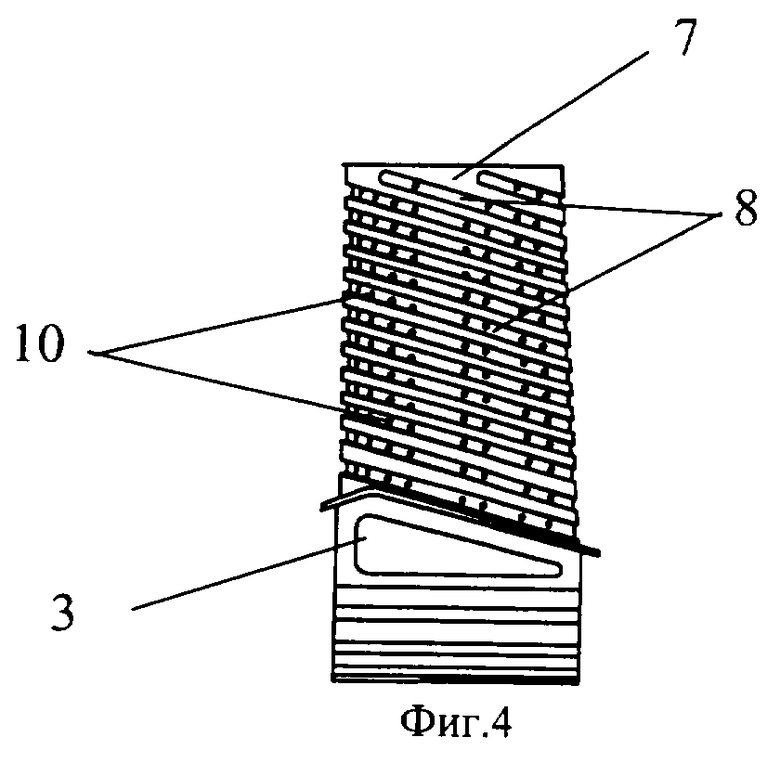

На фиг.4 изображен стержень оболочковой лопатки.

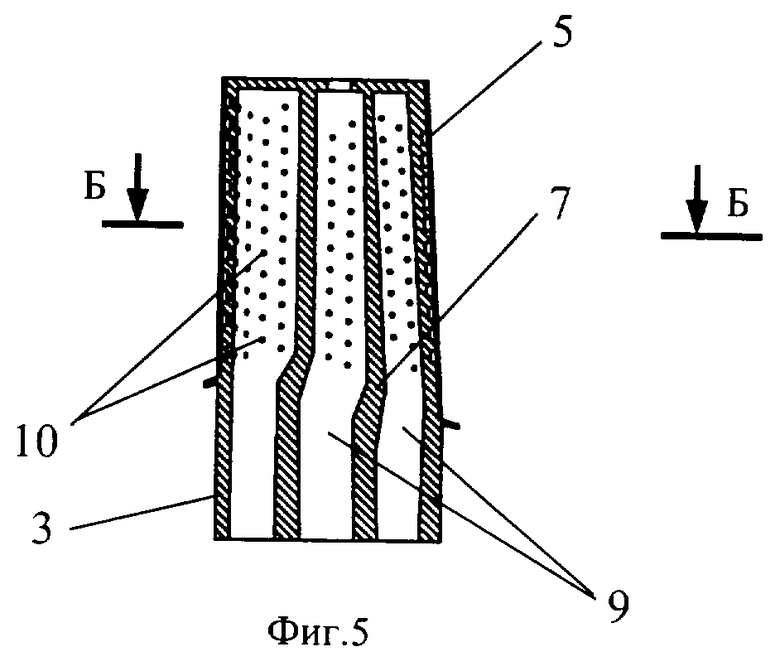

На фиг.5 изображен продольный разрез стержневой оболочковой лопатки.

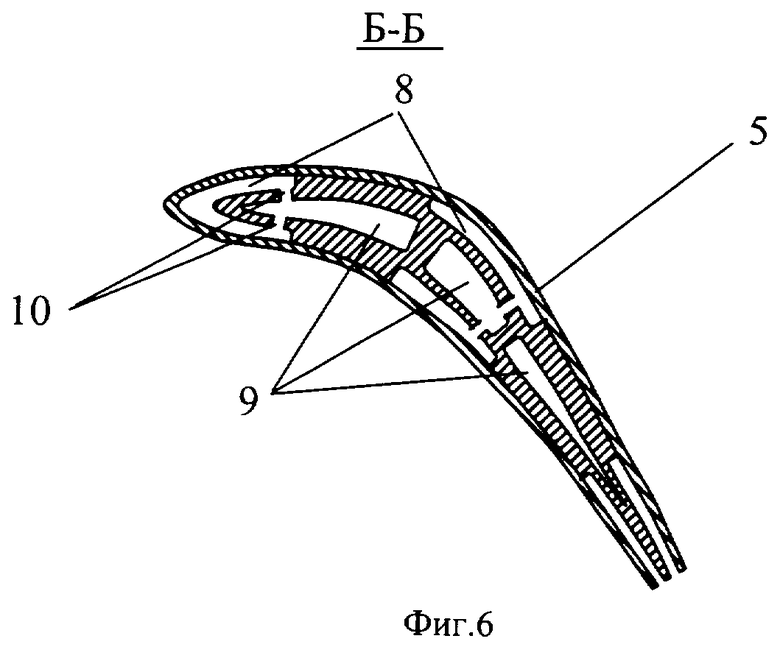

На фиг.6 показано сечение Б-Б пера лопатки, изображенной на фиг.5.

Лопатка на фиг.1 включает перо 1, полку замка 2, замковую часть 3 с елочным замком 4. Перо бесстержневой лопатки на фиг.2 и 3 образовано полой многослойной оболочкой 5, прикрепленной к замковой части 3 с каналом 6 для подвода охлаждающего воздуха. В лопатке со стержнем на фиг.4, 5, 6 многослойная оболочка 5 крепится к полому стержню 7, образуя вместе с ним перо 1. На поверхности стержня 7 изготавливают каналы 8 для охлаждающего воздуха, поступающего из внутренней полости 9 через отверстия 10. Стержень 7 изготовлен зацело с замковой частью 3 и замком 4.

Предлагаемая оболочковая лопатка турбины работает следующим образом:

Лопатка фиг.2 находится в потоке горячего газа, внутренняя поверхность оболочки 5 омывается охлаждающим воздухом, поступающим через канал 6 в замковой части 3, при этом наружный слой материала оболочки расширяется на величину Δ l

Δ l=α 1·(Траб.1-Токр.),

где α 1 - коэффициент теплового расширения материала верхнего слоя,

Траб.1 - температура слоя в рабочих условиях;

Токр. - температура материала до начала работы, равная температуре окружающей среды, принимаемая одинаковой для всей конструкции.

Поскольку величины коэффициентов линейного расширения α согласованы, следующий слой расширяется также на Δ l=α 2(Траб.2-Токр.), (Траб.2-Токр.), где величины α 2, Траб.2-Токр. относятся к этому слою и так далее.

Эти условия также применяют к лопатке со стержнем. Рабочие температуры материалов выбирают в зоне наибольшего термоциклического повреждения оболочки лопатки.

Применение предлагаемой оболочковой лопатки турбины газотурбинного двигателя из слоев материалов с учетом коэффициентов температурного расширения и их механических свойств обеспечивает снижение термических напряжений в материале оболочки лопатки и повышение ее термоциклической долговечности как для бесстержневых лопаток, так и для лопаток со стержнем. При этом улучшается технологичность их изготовления.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛОПАТКА ТУРБИНЫ | 2003 |

|

RU2253736C1 |

| ПЕРО ОБОЛОЧКОВОЙ ТУРБИННОЙ ЛОПАТКИ "ФЛОКС 2" | 1998 |

|

RU2154169C2 |

| ОБОЛОЧКОВАЯ ЛОПАТКА "ФЛОКС" ТУРБОМАШИНЫ | 1997 |

|

RU2131977C1 |

| ЛОПАТКА ТУРБИНЫ | 2004 |

|

RU2267615C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОХЛАЖДАЕМОЙ ЛОПАТКИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И ОХЛАЖДАЕМАЯ ЛОПАТКА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1995 |

|

RU2094170C1 |

| ЛИТЕЙНЫЙ СТЕРЖЕНЬ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ (ВАРИАНТЫ), СБОРКА ЛИТЕЙНЫЙ СТЕРЖЕНЬ - ОБОЛОЧКОВАЯ ФОРМА, ЛИТЕЙНАЯ ФОРМА И ОТЛИВКА, ПОЛУЧЕННЫЕ С ИСПОЛЬЗОВАНИЕМ ЭТОГО СТЕРЖНЯ | 2002 |

|

RU2240203C2 |

| ОХЛАЖДАЕМАЯ ЛОПАТКА ТУРБИНЫ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1995 |

|

RU2093304C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВКИ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1998 |

|

RU2142352C1 |

| Способ изготовления форм для литья охлаждаемых лопаток турбин | 2023 |

|

RU2821536C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ ЛИТЬЕМ ПО ВЫПЛАВЛЯЕМЫМ ВОСКОВЫМ МОДЕЛЯМ И ПРИ УПРАВЛЯЕМОМ ОХЛАЖДЕНИИ | 2014 |

|

RU2652526C2 |

Оболочковая лопатка турбины, преимущественно для газотурбинного двигателя, содержит оболочку, образующую профиль пера и присоединенную к замковой части. Материал оболочки состоит из двух и более слоев. Материал смежных слоев оболочки выбран таким образом, чтобы коэффициент линейного расширения материала слоя, имеющего большую температуру, был ниже, чем у материала слоя, имеющего меньшую температуру. Теплофизические и механические свойства материалов слоев оболочки удовлетворяют защищаемому изобретением выражению. Изобретение позволяет повысить термоциклический ресурс лопатки при использовании существующих методов ее расчета путем предотвращения возникновения термических напряжений, повышения геометрической стабильности формы лопатки в процессе эксплуатации, а также улучшения ее технологичности при сохранении жесткого закрепления оболочки. 2 з.п. ф-лы, 6 ил.

α i-1(T(i-1)max-Тсред)Еi-1≅ α i(Timax-Тсред)Ei≅ α i+1(Т(i+1)max-Tсред)Ei+1≅...,

где i - номер слоя в материале оболочки;

α i-1, α i, α i+1 - коэффициенты линейного расширения используемых в смежных слоях материалов;

Тсред - температура окружающей среды в начале работы;

T(i-1)max, Тimax T(i+1)max - максимальные температуры на поверхности слоев в цикле;

Ei-1, Ei, Ei+1 - модули упругости.

α i-l(T(i-l)max-Tсред)Ei-1≅ α i(Timax-Тсред)Ei≅ α i+1(T(i+1)max-Tсред)Ei+l≅...≅ α ст(Tст.max-Tсред)Eст,

где i - номер слоя в материале оболочки;

α i-1, α i, α i+1 - коэффициенты линейного расширения используемых в смежных слоях материалов;

α ст - коэффициент линейного расширения материала стержня;

Тсред - температура окружающей среды в начале работы;

T(i-1)max, Тimax T(i+1)max - максимальные температуры на поверхности слоев в цикле;

Тст - максимальная температуры стержня в цикле;

Ei-1, Ei, Ei+1 - модули упругости;

Ест - модуль упругости материала стержня.

| ПЕРО ОБОЛОЧКОВОЙ ТУРБИННОЙ ЛОПАТКИ "ФЛОКС 2" | 1998 |

|

RU2154169C2 |

| ТУРБИННАЯ ЛОПАТКА | 1993 |

|

RU2088764C1 |

| СПОСОБ ТЕПЛОИЗОЛЯЦИИ ТУРБИННОЙ ЛОПАТКИ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПРОФИЛЯ | 1993 |

|

RU2086775C1 |

| US 4396349 A, 02.08.1983 | |||

| Преобразователь угла искривления скважин | 1976 |

|

SU619634A1 |

| Импульсный регулятор температуры воды горячего водоснабжения | 1980 |

|

SU911487A1 |

Авторы

Даты

2004-10-20—Публикация

2003-03-19—Подача