Группа изобретений относится к промышленному производству, к машинам для механической обработки движущихся материалов, а более конкретно к приводам и конструкции ножниц, прессов, рубительных и других машин, где требуется создание кратковременного динамического давления, преимущественно используемых на скоростных конвейерных линиях для обработки движущихся материалов.

Изобретения могут быть использованы в металлообрабатывающей, деревообрабатывающей и других отраслях промышленности, в частности на производственных линиях при рубке проката, труб, листов древесного шпона при производстве фанеры и других материалов, при штамповке или других способах обработки материалов динамическим давлением.

В промышленном производстве при обработке проката, труб, листовых и прутковых материалов широко используются ножницы, рубительные машины и иные механизмы для форматной резки или рубки материалов. Наиболее широко распространены механические устройства гильотинного типа. Машины данного типа просты по конструкции и надежны в эксплуатации, однако они малопроизводительны и не позволяют обеспечить точную форматную рубку движущихся материалов.

Для повышения быстродействия (до 0,02 секунды) рабочих органов подобных машин и повышения точности обработки широко используют гидравлический и пневматический приводы рабочих органов. Данные машины способны обрабатывать материалы при скорости их движения на конвейере до 2 - 2,5 м/с, но при превышении скорости движения материала резко снижается точность и повторяемость размеров форматной резки движущихся по конвейеру материалов. При этом скорость срабатывания рабочих органов ограничивает возможность увеличения скорости движения материала на конвейере, поскольку в момент контакта рабочего органа с материалом продолжающееся движение материала вызывает коробление материала и нарушает нормальную работу конвейера

На практике для ускорения приведения в движение рабочих органов в скоростных конвейерных линиях с целью соответствующего ускорения скорости конвейера предлагаются различные технические решения, однако все они не позволили до настоящего времени в полной мере решить данную техническую проблему.

Известен способ и устройство для резки деталей из материала в виде ленты на конвейере путем осуществления удара, производимого механическим путем на конце инструмента (Заявка Франции N 2711563, опубл. 05.05.95, B 23 D 15/04).

Известно устройство для резки непрерывно движущейся трубы, содержащей ножи и ударный механизм, выполненный из пневматического цилиндра с поршнем, взаимодействующим через подпружиненный ударник с подвижным ножом, а для управления движения последнего пневмоцилиндр снабжен электромагнитным клапаном (А.с. СССР N 272679, опубл. БИ N 23, 14.07.70, B 23 D 21/00).

Для компенсации недостаточной скорости рабочего органа (ножа) используют различные приемы ускорения его движения и организации дополнительного движения рабочего органа в направлении движения материала на конвейере.

Известны, например, ножницы для резки движущихся заготовок, содержащие станину, шарнирно соединенный с ней маятник с закрепленным на нем ножом и направляющими, зубчатой передачей и двигателем (А.с. СССР N 1409417, опубл. БИ N 26, 17.07.88, B 23 D 25/06).

Известны гидравлические маятниковые ножницы (А.с. СССР N 1110563, опубл. БИ N 32, 30.03.83, B 23 D 25/06), летучие гильотинные ножницы с механизмом синхронизации движения верхнего и нижнего ножа на основе приводного кривошипа (А.с. СССР N 522005, опубл БИ N 27, 25.07.76, B 23 D 25/10), параллелограммные летучие ножницы с режущим механизмом в виде двух четырехзвенников-параллелограммов и механизмами их привода (А.с. СССР N 998016 опубл. БИ N 7, 23.02.83, B 23 D 25/10).

Известна импульсная машина для резки движущегося горячего проката, содержащая установленную на пневмоамортизаторе, закрепленном на основании, раму с размещенным на ней электроузлом в виде камеры сгорания и расширительного цилиндра с рабочим штоком, приводящим в движение рабочий инструмент (А.с. СССР N 737141, опубл. БИ N 20, 30.05.80, B 23 D 25/08), аналогичная по принципу действия горизонтальная импульсная машина для обработки металлов давлением (А.с. СССР N 1088891 опубл. БИ N 16, 30.04.84, B 23 D 25/08).

Известны электроножницы с механическим инструментом и электрическим приводом в виде электрической машины, привода с ползуном, двумя неподвижными ножами и одним подвижным ножом (Заявка РФ N 93031131 опубл. 27.12.95, B 23 D 15/14).

Общим недостатком всех известных конструкций и способов привода в движение рабочих органов является чрезмерная сложность механизмов, недостаточная надежность, низкая точность форматной резки и неработоспособность при скоростях движения обрабатываемого материала свыше 2 м/с. Это ограничивает их промышленное использования в современных высокоскоростных технологических линиях.

Известно устройство для резки шпона на форматные куски и вырезки дефектных участков, содержащее вращающееся лезвие с двумя независимо управляемыми секциями (Заявка PCT N 93/00206, опубл. 07.01.93 N 2, B 27 L 5/08).

Известно устройство для рубки шпона, включающее нож, опорный барабан, транспортер, привод, подпружиненные ролики с перебрасывающимися контактами, блоками обмера длины форматного листа шпона, перебрасывающиеся контакты и привод ножниц (А.с. СССР N 472790 опубл. БИ N 21, 05.06.75, B 27 L 5/08).

Наиболее близким по технической сущности и достигаемому при использованию результату (прототипом) является устройство для резки листового материала, включающее станину, вращающийся ножедержатель с ножом, состоящим из двух частей, опорный барабан и привод, в котором для повышения качества резки, обе части ножа расположены в одной плоскости на одном уровне, снабжены роликами и соединены между собой посредством дополнительного ножа с продольными пазами для роликов, причем ножедержатель снабжен взаимодействующим с электромагнитом рычагом, который посредством тяг соединен с торцами обеих частей ножа, при этом режущие кромки ножа выполнены зубчатыми (А.с. СССР N 1155454 опубл. БИ N 186, 15.05.85, B 27 L 5/08) (нож-пила и привод его в движение электромагнитным рычагом).

Основная техническая проблема (не разрешенная до настоящего времени изобретательская задача), сдерживающая увеличение производительности конвейерных линий и точности обработки движущихся материалов, заключается в том, что известные механические, пневматические и гидравлические способы и устройства для приведения в движение рабочих органов машин динамического давления позволяют обеспечить быстродействие рабочих органов до 0,02 секунды, что позволяет обрабатывать на конвейере материалы при скорости их движения до 2,5 м/с.

При попытках увеличения скорости движения материала на подобных устройствах резко снижается точность и качество обработки в связи с тем, что увеличение скорости движения рабочего органа требует увеличения рабочего усилия, что в свою очередь требует увеличения прочности передаточных механизмов и мест приложения усилий, а также повышения жесткости конструкции (сопротивления изгиба), что требует увеличения массы всей конструкции, а следовательно, приводит к снижению быстродействия привода. Кроме этого используемые в настоящее время приводы с промежуточными передаточными механизмами обуславливают неравномерность рабочего усилия по длине (поверхности) рабочего органа, что также снижает точность обработки.

Общими задачами группы изобретений (требуемым техническим результатом, достигаемым при использовании изобретений) является повышение производительности конвейерных линий за счет обеспечения возможности увеличения скорости движения обрабатываемого материала (до 4-4,5 м/с) путем увеличения быстродействия (до 0,005 с) приведения в движение рабочего органа машин динамического давления для обработки движущихся материалов при одновременном упрощении конструкции привода рабочего органа, повышении точности форматной резки (рубки) и улучшения повторяемости резки (рубки) материалов по заданным размерам и повышения равномерности распределения усилия по длине (поверхности) рабочего органа.

Дополнительными задачами группы изобретений являются сокращение энергопотребления обработки движущихся материалов и увеличение механического усилия при контакте рабочего органа с материалом за счет сокращения числа передаточных устройств и организации импульсной кратковременной подачи энергии к исполнительным органам, сокращение потерь материала за счет повышения точности обработки и равномерности распределения усилий по всей длине (поверхности) рабочего органа.

Поставленная цель и требуемый технический результат при использовании изобретений достигаются тем, что по способу приведения в движение рабочего органа в машине динамического давления рабочий орган закрепляют на траверсе подвижной части индуктора, выполненной с возможностью перемещения посредством направляющих в рабочее положение и возврата в исходное положение под действием силы тяжести или возвратных амортизаторов, а приведение в движение траверсы подвижной части индуктора с закрепленным на ней рабочим органом осуществляют путем создания импульса или серии последовательных импульсов магнитного поля в неподвижной катушке индуктора посредством подачи в нее импульса или серии последовательных импульсов электрического тока продолжительностью от 0,000001 до 0,01 секунды.

При этом траверсу подвижной части индуктора изготавливают соединенной с дополнительной катушкой, выполненной с возможностью подачи в нее импульсов электрического тока одновременно от одного источника импульсов электрического тока, приведение в движение рабочего органа осуществляют перпендикулярно или под углом к поверхности обрабатываемого материала, преимущественно в вертикальном направлении снизу вверх.

Поставленные цели и требуемый технический результат при использовании изобретений достигаются также тем, что по способу рубки движущегося листового материала, преимущественно древесного шпона, включающему перемещение листового материала, приведение в движение ножа и рубку материала, нож закрепляют на траверсе подвижной части индуктора, выполненной с возможностью перемещения посредством направляющих в рабочее положение и возврата в исходное положение под действием силы тяжести или возвратных амортизаторов, а приведение в движение траверсы с ножом осуществляют путем создания импульсов магнитного поля в неподвижной катушке индуктора посредством подачи в него импульса или серии последовательных импульсов электрического тока продолжительностью от 0,000001 до 0,01 с, траверсу подвижной части индуктора изготовляют соединенной с дополнительной катушкой, выполненной с возможностью подачи в нее импульсов электрического тока, а импульсы электрического тока в неподвижную и подвижную катушки индуктора подают одновременно от одного источника импульсов электрического тока в виде одного или нескольких последовательных импульсов по сигналам датчика формата листового материала. При этом рубку листового материала осуществляют на обрезиненном опорном валу, приведение в движение ножа осуществляют под углом по отношению к направлению движения листового материала, величину угла наклона направления движения ножа изменяют в зависимости от скорости движения листового материала, приведение в движение ножа осуществляют в вертикальном направлении, преимущественно в направлении снизу вверх.

Поставленные цели и требуемый технический результат при использовании изобретений достигаются также тем, что в устройстве для рубки движущегося листового материала, содержащего подающий конвейер, станину, подвижный нож и средство для приведения ножа в движение, средство для приведения ножа в движение выполнено в виде индуктора, выполненного с возможностью создания в нем импульса или серии импульсов магнитного поля, а нож закреплен на траверсе подвижной части индуктора, выполненной с возможностью перемещения посредством направляющих в рабочее положение и возврата в исходное положение под действием силы тяжести или возвратных амортизаторов.

При этом индуктор содержит неподвижную катушку, выполненную с возможностью подачи в нее импульса или серии последовательных импульсов электрического тока, подвижная часть индуктора содержит дополнительную катушку, выполненную с возможностью подачи в нее импульсов электрического тока, между подвижной и неподвижной частями индуктора расположен амортизатор, выполненный, например, из вакуумной резины.

При этом устройство дополнительно содержит генератор импульсного тока и датчик формата ленточного материала, функционально соединенные друг с другом, имеет опорный вал с покрытием из эластичного материала, например, с покрытием из резины, и дополнительно содержит приемный конвейер, причем подающий и приемный конвейеры снабжены общим приводом.

Как следует из приведенного выше обзора уровня техники, заявляемые способ приведения в движение рабочего органа в машине динамического давления, способ рубки движущегося листового материала и устройство для его реализации являются новыми, они неизвестны из доступных источников информации, не вытекают явным образом из известного уровня техники, т.е. предложенные технические решения изобретательской задачи неочевидны для среднего специалиста и соответствуют требованиям критерия изобретательский уровень.

По сравнению с прототипом изобретения группы содержат новую, не известную ранее совокупность существенных признаков, поэтому изобретения группы соответствуют требованиям критерия "новизны".

Некоторые отдельные существенные признаки группы изобретений известны, однако совокупности общих и частных отличительных существенных признаков изобретений среди известных в науке и технике решений, в объеме проведенного нами поиска, не обнаружено. Кроме этого отличительные признаки изобретений выполняют новые, не известные ранее функции, то есть обеспечивают возможность получения нового технического результата.

Совокупность общих и частных существенных признаков изобретений обеспечивает возможность решения поставленных изобретательских задач и достижения цели изобретений (требуемого технического результата при использовании изобретений).

Действительно, как будет дополнительно показано ниже на примерах конкретной реализации изобретений, заявляемые изобретения позволяют не только обеспечить повышение производительности конвейерных линий за счет обеспечения возможности увеличения скорости движения обрабатываемого материала (до 4 - 4,5 м/с), увеличить быстродействие (до 0,005 с) приведения в движение рабочего органа машины динамического давления для обработки движущихся материалов, упростить конструкцию привода рабочего органа, повысить точности форматной резки (рубки), улучшить повторяемость резки (рубки) материалов по заданным размерам, но и сократить энергопотребление обработки движущихся материалов, увеличить механические усилия при контакте рабочего органа с материалом за счет сокращения числа передаточных устройств и организации импульсной кратковременной подачи энергии к исполнительным органам, а также сократить потери обрабатываемого материала за счет повышения точности обработки и повысить надежность и долговечность привода за счет повышения равномерности распределения усилия по длине (поверхности) рабочего органа и возможности точного регулирования требуемой величины рабочего усилия.

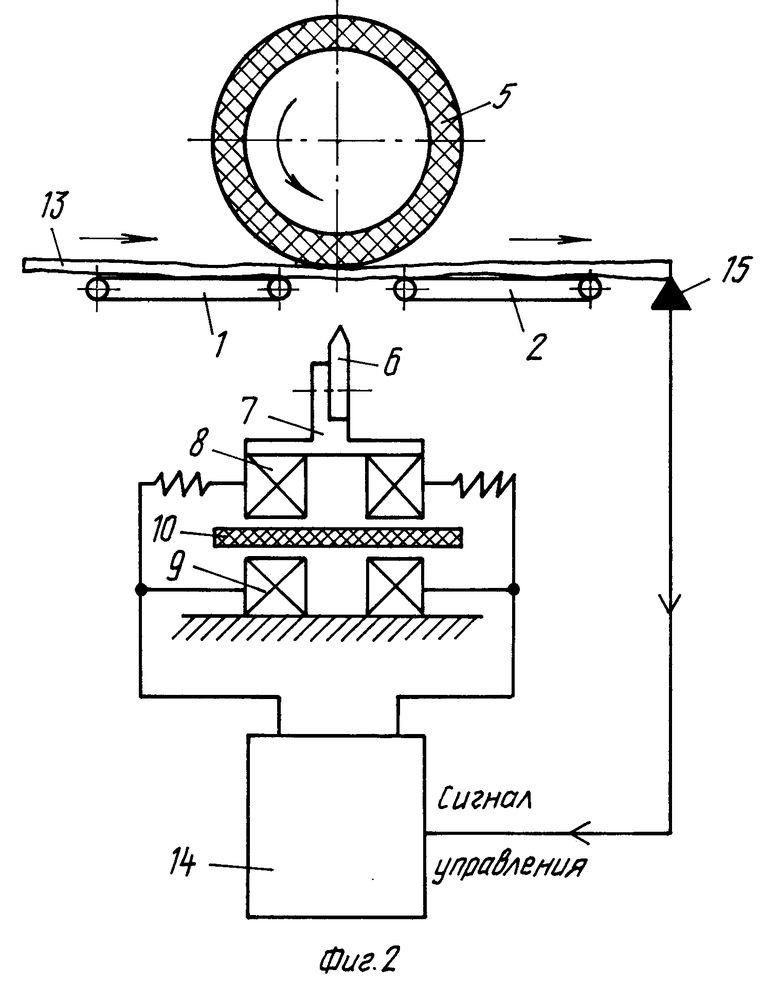

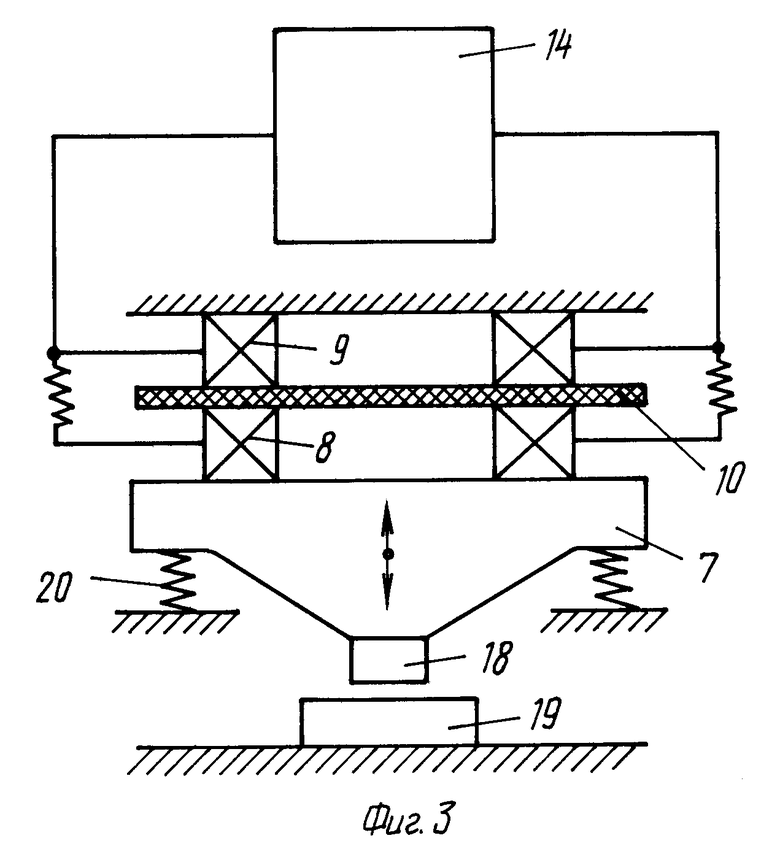

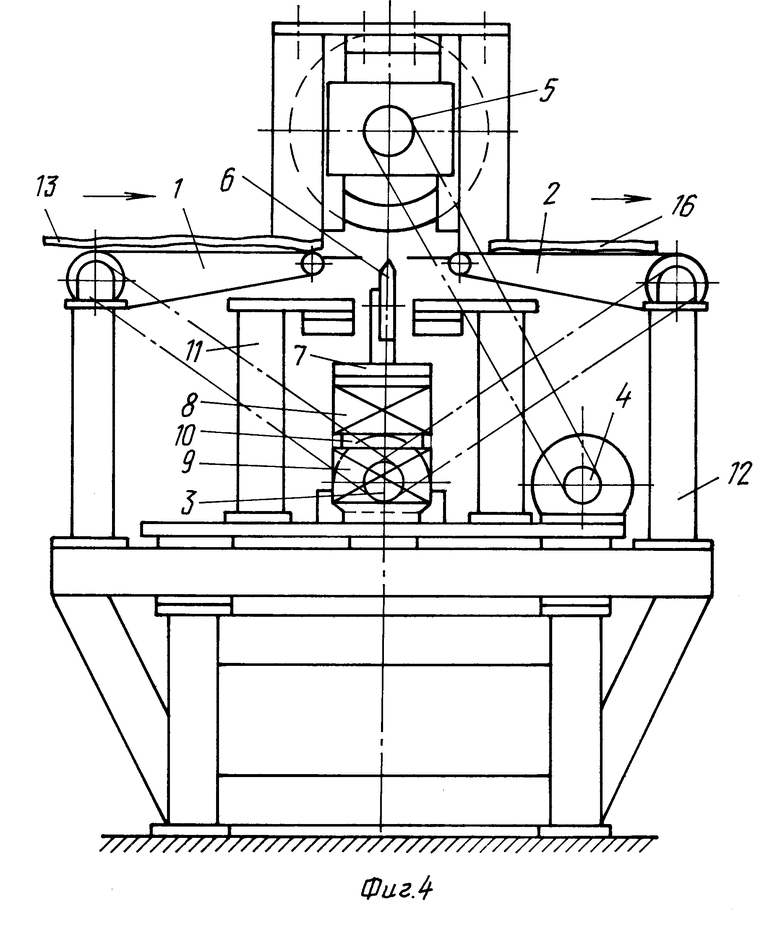

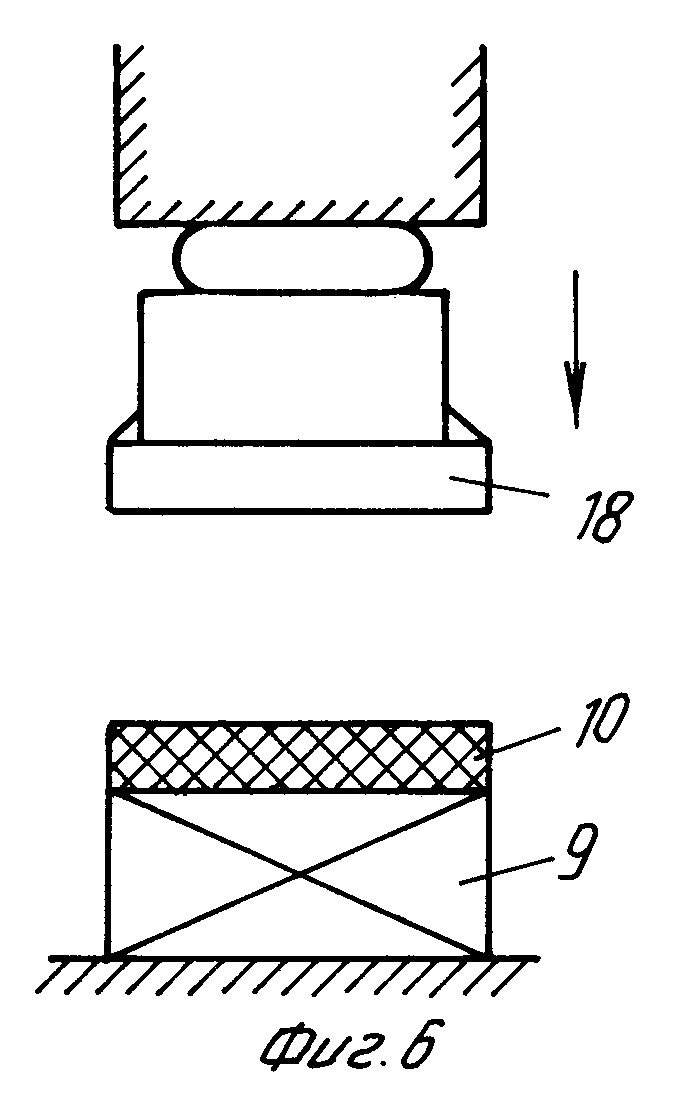

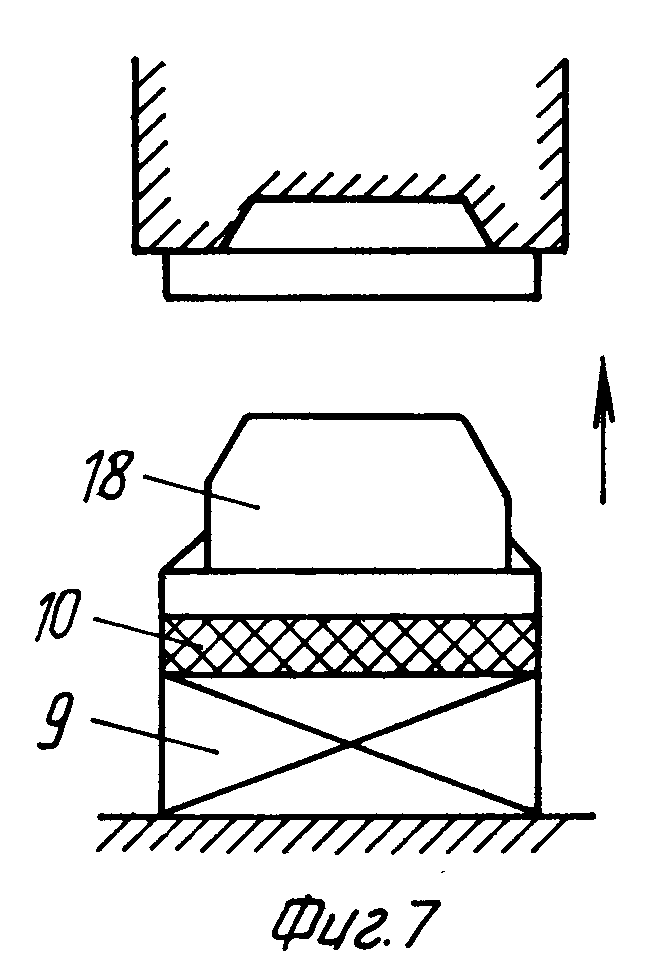

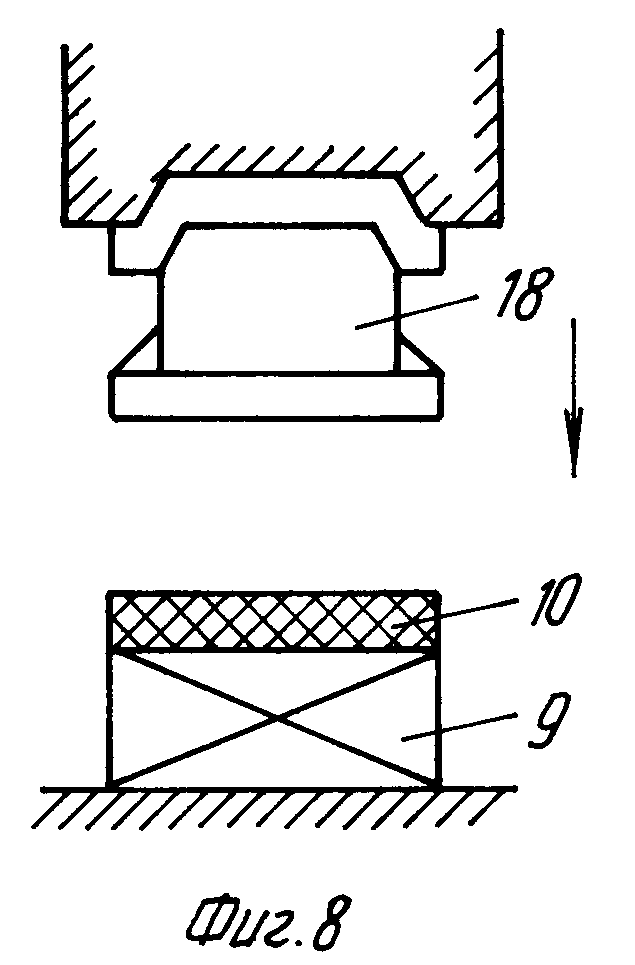

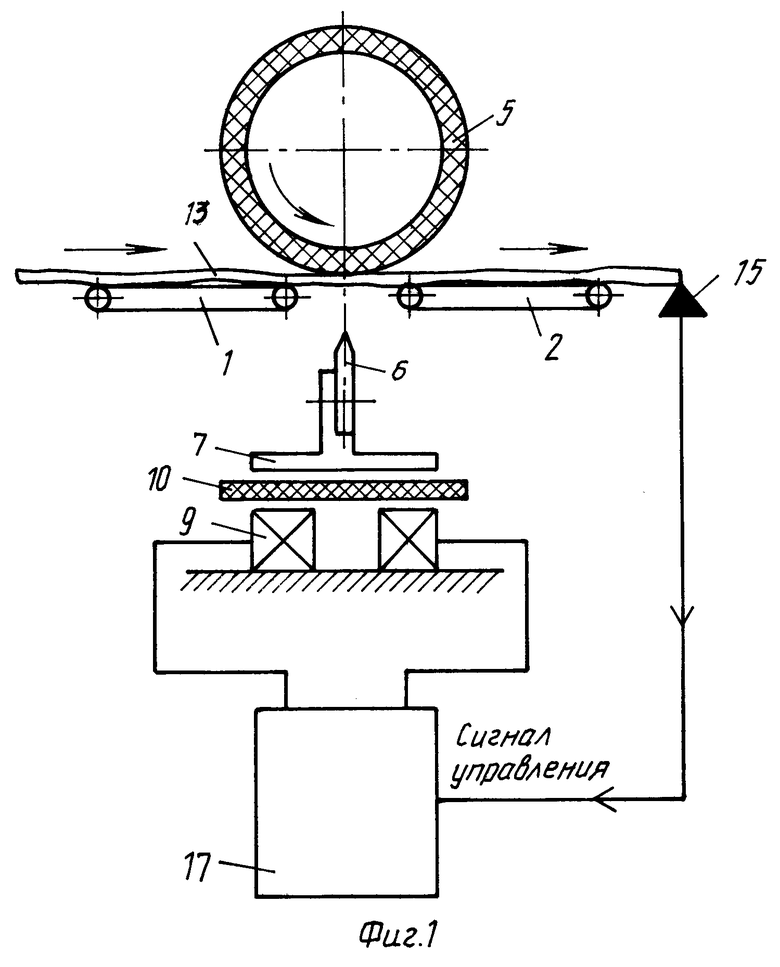

Раскрытие изобретений поясняется чертежами: на фиг. 1, 2, изображены функциональные схемы реализации способа приведения в движение рабочего органа в машинах для рубки движущегося на конвейере листового материала, где рабочий орган (нож) приводится в рабочее положение в направлении снизу вверх; на фиг. 3 - функциональные схемы реализации способа приведения в движение рабочего органа в машинах для материала, где рабочий орган (нож) приводится в рабочее положение в направлении сверху вниз; на фиг. 4 - конструктивная схема машины для реализации способа рубки листового материала; на фиг. 5, 6, 7 и 8 изображены принципиальные схемы функционирования машин динамического давления, предназначенных, например, для ковки или штамповки.

Сущность изобретений поясняется примерами реализации изобретений.

Машины динамического давления для обработки движущегося материала содержат подающий 1 и приемный 2 конвейеры, привод 3 конвейеров, привод 4 опорного вала, опорный вал 5, на котором непосредственно производится рубка, нож для рубки (рабочий орган) 6, подвижную траверсу 7, на которой закрепляется рабочий орган (нож), верхний подвижный индуктор 8, нижний неподвижный индуктор 9, амортизатор 10, ограничитель движения траверсы (отбойник) 11, опору (станину) конвейера 12, ленту обрабатываемого материала (шпона) 13, генератор импульсного тока (ГИТ) 14, датчик 15 формата, обработанный по заданному формату лист материала (шпона) 16, высокочастотный генератор импульсного тока (ВГИТ) 17, пуассон 18 для обработки материалов динамическим давлением, матрицу 19, возвратные амортизаторы 20 (пружины или иные аналогичные устройства).

Устройство для рубки движущегося материала функционирует, способ рубки движущегося материала и соответственно способ приведения в движение рабочего органа в машине динамического давления реализуются следующим образом (фиг. 1 - 6):

Обрабатываемый материал 13 транспортируется подающим конвейером 1 в рабочую зону, где происходит взаимодействие закрепленного на подвижной траверсе 7 ножа 6 с опорным валом 5. По сигналу форматного датчика 15 генератор импульсного тока 14 или высокочастотный генератор импульсного тока 17 подают кратковременный импульс (или серию импульсов) тока в неподвижную 9 (или в неподвижную 9 и подвижную 8) катушку индуктора, где возникает мощный кратковременный импульс направленного магнитного поля, выбрасывающего подвижную траверсу 7 с ножом 6 (или пуассоном 18) в рабочее положение, в зону контакта с опорным валом 5 (или матрицей 19), где и происходит рабочее действие рубки или обработки материала. После контакта с ограничителями хода траверсы 11 траверса с рабочим органом (ножом) под действием собственного веса (или возвратных амортизаторов) возвращается в исходное положение, а затем рабочий цикл повторяется.

Для подтверждения возможности реализации изобретений промышленным способом и экспериментального подтверждения возможности достижения требуемого технического результата был изготовлен опытно-промышленный образец для рубки древесного шпона лущеного в соответствии с требованиями ГОСТа РФ 99-96 толщиной 1,2 -2,4 мм и были проведены сравнительные испытания современного действующего оборудования для рубки древесного шпона отечественного и зарубежного производства и устройства по изобретению.

Принципиальная конструктивная схема опытно-промышленного образца устройства по изобретению представлена на фиг. 4.

В ходе сравнительных испытаний экспериментально установлено, что наиболее современное промышленное оборудование для форматной резки древесного шпона (гильотинные пневматические ножницы AVL-1800 или роторные пневматические RC-1800 производства финской фирмы "RAUTE") обеспечивает возможность форматной рубки с допуском + 10 мм при скорости движения ленты шпона 2 - 2,3 м/с и при быстродействии срабатывания рабочего органа (времени рабочего хода ножа) от 0,1 до 0,05 секунд.

Устройство по изобретению, в котором был использован заявляемый способ приведения в движение рабочего органа, показало возможность форматной рубки при допуске + 5 мм и времени рабочего хода ножа 0,007 секунд, что обеспечило возможность точной рубки шпона при скорости его движения от 2,5 до 4,5 м/с. При серийном изготовлении на специализированных заводах заявляемых по изобретению устройств показатели функционирования машин и соответственно реализации заявляемых способов по изобретению могут быть существенно улучшены.

В целом, учитывая новизну и неочевидность изобретений (доказанную в разделе "Уровень техники" и "Сущность изобретения"), существенность всех общих и частных признаков изобретений (доказанную в разделе "Раскрытие сущности изобретения"), а также показанную в разделах "Примеры реализации изобретений" и "Промышленная применимость" осуществимость изобретения и достижение поставленных изобретением задач, по нашему мнению заявленная группа изобретений удовлетворяет всем требованиям охраноспособности, предъявляемым к изобретениям.

Таким образом, есть все основания утверждать, что изобретения группы соответствуют требованиям критерия охраноспособности "изобретательского уровня", а проведенный анализ показывает также, что все общие и частные признаки изобретений являются существенными, так как каждый из них необходим, а все вместе они не только достаточны для достижения цели изобретений, но и позволяют реализовать изобретения промышленным способом.

Кроме этого анализ совокупности существенных признаков изобретений группы и достигаемого при их использовании технического результата показывает наличие единого изобретательского замысла, тесную и неразрывную связь между изобретениями группы и предназначенность способа приведения в движение рабочего органа в машине динамического давления для способа рубки движущегося материала, что позволяет объединить изобретения в одной заявке.

Изобретение относится к области обработки материалов давлением, а именно к механической обработке движущихся материалов на скоростных конвейерных линиях (СКЛ). Для повышения производительности СКЛ за счет обеспечения возможности увеличения скорости движения обрабатываемого материала (до 4 - 4,5 м/с) путем увеличения быстродействия (до 0,005 с) рабочего органа, упрощения конструкции привода, для повышения точности форматной резки (рубки) и повышения равномерности распределения усилия по длине рабочего органа его закрепляют на траверсе подвижной части индуктора, выполненной с возможностью перемещения посредством направляющих в рабочее положение и возврата в исходное положение под действием силы тяжести или возвратных амортизаторов. Приведение в движение траверсы индуктора с закрепленным на ней рабочим органом осуществляют путем создания импульса или серии последовательных импульсов магнитного поля в неподвижной катушке индуктора. Импульсы магнитного поля создают посредством подачи импульсов электрического тока продолжительностью от 0,000001 до 0,01 с. При этом устройство для рубки движущегося материала, преимущественно древесного шпона, содержит подающий конвейер, станину, подвижный нож и средство для приведения ножа в движение в виде индуктора, выполненного с возможностью создания в нем импульсов магнитного поля, а нож закреплен на траверсе индуктора. Устройство дополнительно содержит генератор импульсного тока, датчик формата материала, опорный вал с покрытием из эластичного материала и приемный конвейер, имеющий общий привод с подающим конвейером. 3 с. и 21 з.п.ф-лы, 8 ил.

| Наиболее близкого аналога не выявлено | |||

| Устройство для обработки оптичес-КиХ дЕТАлЕй | 1977 |

|

SU803853A3 |

| US 4033212 A, 1977 | |||

| Электромагнитный пресс | 1976 |

|

SU620311A1 |

| Электромагнитные ножницы | 1972 |

|

SU482287A1 |

Авторы

Даты

1999-06-27—Публикация

1997-12-24—Подача