ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к промышленному оборудованию для обработки различных материалов и может быть использовано в обрабатывающей промышленности при наладке лущильных, строгальных, фрезерных, рейсмусовых или иных обрабатывающих станков, где требуется точная установка высоты режущей кромки режущего инструмента (режущего инструмента) относительно шпинделя станка, например, при наладке лущильных станков для изготовления листов древесного шпона при производстве фанеры.

УРОВЕНЬ ТЕХНИКИ

В обрабатывающей промышленности часто необходимо точно контролировать высоту положения режущей кромки режущего инструмента (режущего инструмента) относительно оси шпинделя станка.

В частности, при обработке древесины в процессе производства фанеры при изготовлении листов древесного шпона широко используются лущильные станки, в которых для получения заданной толщины листов шпона необходимо точно контролировать высоту положения режущей кромки ножа относительно оси шпинделя лущильного станка в соответствии с параметрами лущения.

В строгальных станках необходимо контролировать высоту положения режущей кромки строгального ножа относительно оси шпинделя для снятия стружки определенной толщины.

В фрезерных, рейсмусовых и других обрабатывающих станках также необходима точная установка высоты положения режущей кромки режущего инструмента относительно оси шпинделя станка.

Известен традиционно используемый в фанерной промышленности высотомер А.В.Андерзена для измерения высоты установки режущей кромки ножа относительно оси шпинделя лущильного станка, включающий корпус с уровнем в верхней части для контроля горизонтальности рабочей поверхности корпуса и выдвижную ножку, приводимую во вращательное движение установленным в корпусе винтом, расположенным внутри цилиндра, на поверхности которого нанесена линейная шкала для визуального определения величины выдвижения ножки из корпуса [Справочник фанерщика. Изд. 3-е, "Лесная промышленность", 1968, стр.58] (прототип).

Техническими недостатками высотомера А.В.Андерзена является недостаточная точность измерения высоты (до 0,1 мм), относительно узкий диапазон измерений (только от 30 до 60 мм), невозможность проведения измерений от нулевого уровня, отсутствие возможности непосредственного измерения фактических отклонений высоты установки ножа от заданной величины или заданного уровня, принципиальная невозможность использования данного высотомера для автоматизированных систем измерения геометрических параметров и автоматических систем управления контролем качества наладки станков и технологических процессов.

ЦЕЛЬ ИЗОБРЕТЕНИЯ И ТЕХНИЧЕСКИЙ РЕЗУЛЬТАТ

Целью изобретения и требуемым техническим результатом, достигаемым при использовании изобретения, является повышение точности измерений для обеспечения возможности точной установки режущей кромки режущего инструмента относительно оси шпинделя станка в соответствии с технологическими параметрами и характеристиками оборудования, обеспечение возможности обнуления измерительного устройства в любом положении измерительного органа для измерения фактических отклонений положения режущей кромки режущего инструмента относительно оси шпинделя станка как в положительную, так и в отрицательную стороны с индикацией соответственно положительных или отрицательных чисел, а также обеспечение возможности вывода результатов измерения в цифровом виде, пригодном для ввода результатов измерений в компьютерную сеть и позволяющем использовать прибор в централизованных и локальных системах автоматического управления и контроля различных геометрических и технологических параметров оборудования.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Поставленная цель и требуемый технический результат при использовании изобретения достигаются тем, что в высотомере для измерения высоты установки режущей кромки ножа, резца, фрезы или иного режущего инструмента (далее - режущего инструмента) относительно оси шпинделя станка, содержащем корпус с уровнем контроля горизонтального положения (далее - горизонтальности) рабочей поверхности корпуса и средство для измерения высоты установки режущего инструмента относительно оси шпинделя станка, согласно изобретению средство для измерения высоты установки режущего инструмента относительно оси шпинделя станка выполнено в виде выдвижного штока и электронного измерительного устройства.

При этом поверхность выдвижного штока содержит электрическую емкость в виде линейной последовательности металлических полос, выполненных на поверхности медной фольги электрохимическим способом, а электронное измерительное устройство содержит функционально соединенные друг с другом активный емкостный датчик, микропроцессор (например, марки PIC16F84 фирмы "Microchip") и жидкокристаллический цифровой индикатор (например, марки ИЖЦ5-4/8). Это позволяет повысить точность измерений до 0,01 мм или 0,0005" и обеспечить вывод измерений в цифровом виде.

Выдвижной шток в наиболее предпочтительном конструктивном варианте исполнения изобретения выполнен в виде измерительной планки, изготовленной с возможностью перпендикулярного линейного перемещения относительно рабочей поверхности корпуса, а электронное измерительное устройство выполнено с возможностью измерения перемещений измерительной планки относительно рабочей поверхности корпуса и представления результатов измерений в цифровом виде.

При этом измерительная планка для обеспечения ее движения относительно рабочей поверхности корпуса содержит зубчатую рейку, а корпус содержит направляющие перпендикулярного линейного перемещения движения измерительной рейки относительно рабочей поверхности корпуса и ролик на оси с ведущей шестерней, изготовленные с возможностью зацепления ведущей шестерни с зубчатой рейкой на измерительной планке и перпендикулярного линейного перемещения измерительной планки относительно рабочей поверхности корпуса при вращении ролика. Это позволяет обеспечить плавное и точное перемещение измерительной рейки, что также повышает точность измерения.

Кроме этого, корпус содержит стопорный винт, выполненный с возможностью фиксации положения измерительной планки относительно корпуса, ограничитель длины перемещения измерительной планки и линейную шкалу для измерения в горизонтальном направлении расстояния от режущей кромки ножа до оси шпинделя станка.

При этом электронное измерительное устройство изготовлено с возможностью обнуления результатов измерений, установки нуля и представления результатов измерений в виде положительных или отрицательных чисел с возможностью представления результатов измерений в миллиметрах или в дюймах и содержит переключатель режимов представления результатов измерений в миллиметрах или в дюймах.

При этом в наиболее предпочтительном варианте конструктивного исполнения высотомер выполнен с возможностью измерения высоты установки режущей кромки режущего инструмента относительно горизонтальной оси шпинделя станка в диапазоне от 0 до 75 мм или от 0 до 3 дюймов (от 0 до 3"), с разрешением 0,01 мм или 0,0005", отклонением от прямолинейности рабочей поверхности выдвижного штока не более 0,005 мм или 0,00025", отклонением прямолинейности рабочей поверхности корпуса не более 0,01 мм или 0,0005" и погрешностью электронного измерительного устройства не более 0,03 мм или 0,0015".

Действительно, как будет дополнительно показано ниже на примерах конкретной промышленной реализации изобретения, заявляемое изобретение позволяет не только обеспечить повышение точности измерений до 0,01 мм или 0,0005" и точно устанавливать режущую кромку режущего инструмента относительно горизонтальной поверхности шпинделя лущильного или строгального станка в соответствии с параметрами лущения или строгания или иной обработки и требуемыми характеристиками обрабатывающего оборудования, но также позволяет производить обнуление измерительного устройства в любом положения измерительной планки и измерять фактические отклонения положения режущего инструмента относительно продольной оси шпинделей как в положительную, так и в отрицательную стороны с индикацией соответственно положительных или отрицательных чисел, а также обеспечивает вывод результатов измерения в цифровом виде, пригодном не только для отражения в виде цифр на жидкокристаллическом индикаторе, но и для ввода результатов измерений в компьютерную сеть и позволяющем использовать высотомер по изобретению в централизованных и локальных системах автоматического управления и контроля различных геометрических параметров оборудования.

При этом все указанные в формуле изобретения признаки являются существенными, поскольку они необходимы и достаточны для достижения требуемого технического результата.

Конкретные конструктивные особенности высотомера, отдельные комплектующие и используемые материалы могут выбираться в зависимости от особенностей конкретного оборудования и используемых при изготовлении высотомера технологий.

ПЕРЕЧЕНЬ ЧЕРТЕЖЕЙ

Раскрытие изобретения поясняется чертежами:

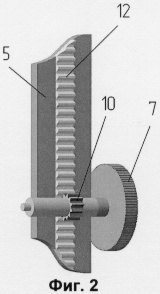

на фиг.1 изображена фотография общего вида высотомера;

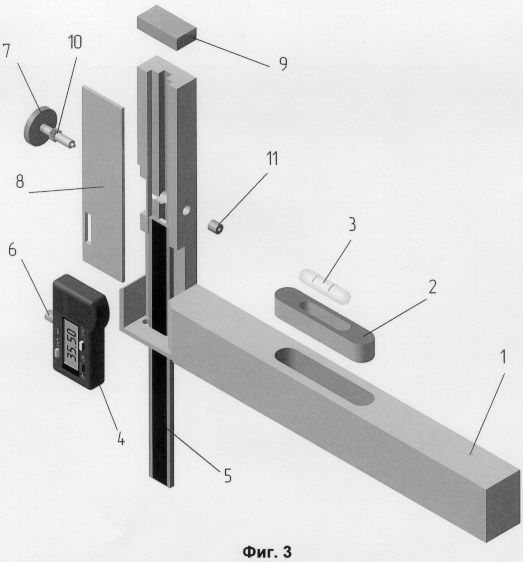

на фиг.2 показан фрагмент измерительной планки 5 с зубчатой рейкой 12 и находящейся с ней в зацеплении шестерни 10 на оси с маховиком 7;

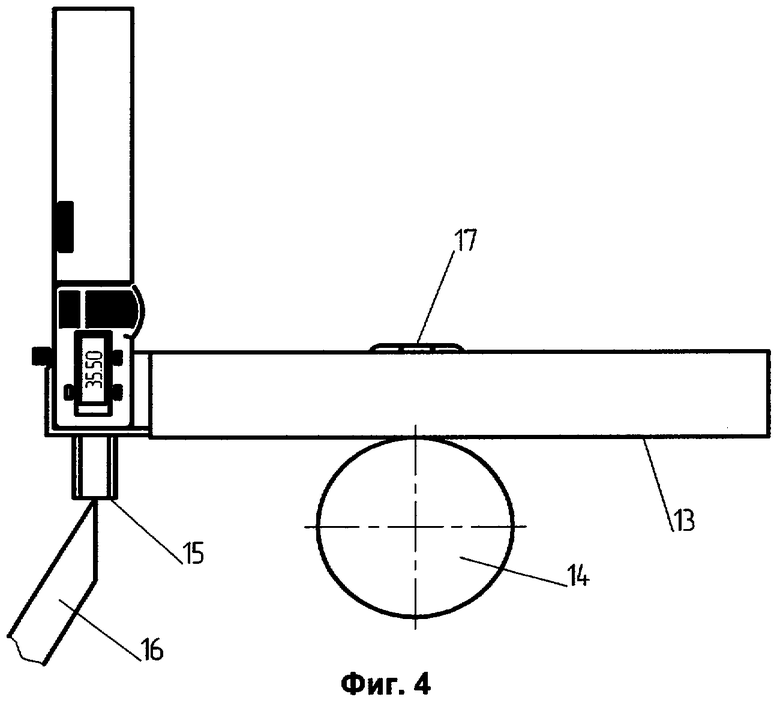

на фиг.3 изображена фотография высотомера в разобранном виде;

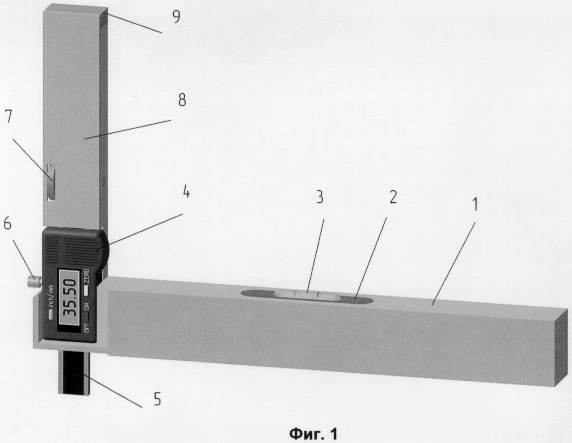

на фиг.4 показан чертеж применения высотомера для измерения высоты режущей кромки лущильного ножа 16 относительно горизонтальной оси шпинделя лущильного станка 14 с контролем горизонтальности рабочей поверхности корпуса 13 посредством уровня 17 и установкой рабочей поверхности 15 измерительной планки 5 на режущей кромке ножа, а рабочей поверхности корпуса 13 - на шпинделе 14.

ПРИМЕРЫ РЕАЛИЗАЦИИ ИЗОБРЕТЕНИЯ

Сущность изобретения поясняется примерами реализации изобретения.

Конструкция высотомера по изобретению включает в себя цельно фрезерованный или сборный корпус 1, состоящий из горизонтальной части с рабочей поверхностью корпуса 13 и расположенной по отношению к ней под углом в 90° вертикальной части с направляющими пазами для установки конструктивных элементов (фиг.1, 3, 4).

В верхней поверхности горизонтальной части корпуса установлен уровень 17, состоящий из корпуса 2 и обычной стеклянной ампулы уровня 3 с воздушным пузырьком, предпочтительно с ценой деления 15', предназначенный для контроля горизонтальности нижней рабочей поверхности корпуса.

Внутри вертикальной части корпуса расположена измерительная планка 5 с электрической емкостью на одной боковой поверхности и с зубчатой рейкой 12 на другой боковой поверхности (фиг.2), электронное измерительного устройства 4 со стопорным винтом 6, маховик 7, ось с ведущей шестерней 10, центрирующую втулку 11, ограничитель верхнего положения измерительной планки 9, крышку 8 с пазом для маховика 7 (фиг.3).

Корпус 1 предназначен для установки кинематических элементов, конструктивных единиц и сборочных узлов.

Уровень 17 предназначен для контроля горизонтальности (горизонтального положения) рабочей плоскости корпуса высотомера 13.

Измерительная планка 5 с рабочей поверхностью измерительной планки 15 предназначена для измерения линейных параметров положения режущей кромки ножа 16 относительно шпинделя 14.

Электронное измерительное устройство 4 предназначено для преобразования электрических сигналов, пропорциональных линейным перемещениям измерительной планки с электрической емкостью на поверхности и вывода результатов на жидкокристаллическую индикаторную панель в цифровом виде.

Питание электронного измерительного устройства может осуществляться от электрической батареи например, марки SR44 1,55 V или от соответствующего аккумулятора.

Маховик 7 предназначен для плавной передачи вращательного движения оси с ведущей шестерней 10 в линейное движение измерительной рейки 5, перпендикулярно рабочей поверхности корпуса 13.

Зубчатая рейка 12 предназначена для преобразования вращательного движения шестерни 10 в поступательное движение измерительной планки 5.

Ограничитель 9 предназначен для фиксации верхнего крайнего положения измерительной планки 5 при юстировке прибора, а стопорный винт 6 предназначен для фиксации измерительной планки в процессе измерений.

Втулка 11 предназначена для центровки оси с шестерней 10 в боковом отверстии корпуса высотомера и выполняет второстепенную несущественную функцию.

Крышка 8 имеет декоративно-защитное назначение и также выполняет второстепенную несущественную функцию.

Работа высотомера по изобретению основана на эффекте изменения электрической емкости при изменении взаимного расположения измерительной планки и активного емкостного датчика, расположенного на нижней плоскости электронного измерительного устройства 4 по линейно-емкостному принципу.

Измерительная емкость может быть выполнена электрохимическим способом на верхней боковой плоскости измерительной планки 5 по всей ее длине.

При перемещении измерительной планки 5 относительно электронного измерительного устройства 4 электрические сигналы, функционально связанные с изменением суммарной емкости системы, обрабатываются микропроцессором.

Результат выводится на жидкокристаллический цифровой индикатор в виде четырехразрядного десятичного числа (с двумя разрядами после запятой), соответствующего линейному перемещению измерительной планки 5 относительно рабочей поверхности корпуса 13, выраженному в миллиметрах, или передаются в компьютерную сеть для использования в автоматизированных системах управления и контроля.

Для измерения высоты установки режущей кромки ножа 16 относительно оси шпинделя 14 рабочая плоскость корпуса высотомера 13 устанавливается на шпиндель 14 (фиг.4) касательно к его цилиндрической поверхности.

Рабочая поверхность измерительной планки 15 устанавливается непосредственно на режущую кромку ножа 16 или иного режущего инструмента. В таком положении высотомер принимает устойчивое положение под воздействием собственного веса с двумя разнесенными точками опоры.

Перемещением измерительной планки 5 посредством вращения маховика 7 достигается горизонтальность положения рабочей плоскости корпуса 13.

Контроль горизонтальности рабочей плоскости корпуса 13 производится по уровню 17.

При достижении горизонтального положения рабочей плоскости производится фиксация измерительной планки стопорным винтом 6, после чего считываются показания цифрового индикатора, соответствующие высоте установки режущей кромки ножа или иного режущего инструмента относительно рабочей плоскости корпуса высотомера.

Для вычисления значения высоты установки режущей кромки режущего инструмента относительно продольной оси шпинделей необходимо из полученного значения вычесть величину, соответствующую радиусу шпинделя. Этот параметр обычно указан в паспорте станка или может быть определен непосредственным измерением диаметра шпинделя.

ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ

Для подтверждения возможности реализации изобретения промышленным способом и экспериментального подтверждения возможности достижения требуемого технического результата были изготовлены образцы высотомера по изобретению и испытаны в промышленных условиях на фанерном комбинате.

В ходе испытаний в промышленных условиях экспериментально установлено, что устройство по изобретения позволяет с точностью до 0,01 мм устанавливать положение режущей кромки инструмента (ножа, резца, строгальной планки, фрезы и т.п.) относительно оси шпинделя станка в соответствии с рабочими параметрами и характеристиками оборудования, обеспечивать обнуление показателей индикатора в любом положении выдвижного штока, измерять фактическое отклонение положения режущей кромки инструмента относительно оси шпинделя станка как в положительную, так и в отрицательную стороны с индикацией соответственно положительных или отрицательных чисел, а также вывод результатов измерения в цифровом виде и ввод результатов измерений в компьютерную сеть и использованием высотомера в централизованных и локальных системах автоматического управления и контроля различных геометрических и технологических параметров обрабатывающего оборудования.

При этом установлено, что оптимальной рабочей температурой является 5-40 градусов С или 41-104 градуса F при незначительном влиянии влажности атмосферы до 80% относительной влажности и максимальной скорости измерений 1,5 м/сек или 60"/сек.

При серийном изготовлении на специализированных заводах заявляемых по изобретения устройств показатели функционирования высотомера по изобретения могут быть существенно улучшены.

СООТВЕТСТВИЕ КРИТЕРИЯМ ОХРАНОСПОСОБНОСТИ

В целом, учитывая новизну и неочивидность изобретения (доказанную в разделе "Уровень техники" и "Сущность изобретения"), существенность всех общих и частных признаков изобретения (доказанную в разделе "Раскрытие сущности изобретения"), а также показанную в разделах "Примеры реализации изобретения" и "Промышленная применимость" осуществимость изобретения и достижение поставленных целей, по нашему мнению, заявленная группа полезных моделей удовлетворяет всем требованиям охраноспособности, предъявляемым к полезной моделям.

Таким образом, есть все основания утверждать, что изобретение соответствует всем требованиям охраноспособности, а проведенный анализ показывает, что все общие и частные признаки изобретения являются существенными, так как каждый из них необходим, а все вместе они не только достаточны для достижения цели изобретения, но и позволяют реализовать изобретение промышленным способом.

Источники информации

1. Справочник фанерщика. Изд. 3-е, "Лесная промышленность", 1968, стр.58 (прототип).

Изобретение относится к промышленному оборудованию для обработки различных материалов и может быть использовано в обрабатывающей промышленности при наладке лущильных, строгальных, фрезерных, рейсмусовых или иных обрабатывающих станков. Описано два варианта высотомера. Высотомер содержит корпус с уровнем контроля горизонтальности положения рабочей поверхности корпуса и средство для измерения высоты установки режущей кромки режущего инструмента относительно оси шпинделя станка, которое выполнено в виде выдвижного штока и электронного измерительного устройства. Выдвижной шток выполнен с возможностью перпендикулярного линейного перемещения относительно рабочей поверхности корпуса, а электронное измерительное устройство выполнено с возможностью измерения перпендикулярных линейных перемещений выдвижного штока относительно рабочей поверхности корпуса и представления результатов измерений в цифровом виде. По второму варианту электронное измерительное устройство изготовлено с возможностью измерения перемещений измерительной планки относительно рабочей поверхности корпуса и представления результатов измерений в цифровом виде и содержит функционально соединенные друг с другом емкостный датчик, микропроцессор и жидкокристаллический цифровой индикатор. Также описаны различные частные случаи конструктивного выполнения высотомера по обоим вариантам. Изобретение повышает точность измерений. 2 н. и 10 з.п. ф-лы, 4 ил.

| Устройство для измерения линейных размеров | 1989 |

|

SU1716305A1 |

| УНИВЕРСАЛЬНЫЙ НАПОЛЬНЫЙ БЫТОВОЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 1992 |

|

RU2030989C1 |

| Приспособление для крепления измерительной системы устройства цифровой индикации | 1980 |

|

SU942897A1 |

| ЕМКОСТНОЙ ДАТЧИК ЛИНЕЙНЫХ ПЕРЕМЕЩЕНИЙ | 0 |

|

SU345347A1 |

| Устройство для измерения линейных размеров | 1983 |

|

SU1188515A1 |

Авторы

Даты

2007-01-10—Публикация

2005-06-27—Подача