Способ смешения компонентов взрывчатых составов может быть применен в промышленности для производства твердотопливных двигателей различных классов ракет, пороховых газогенераторов, пороховых аккумуляторов давления скважин и других изделий аналогичного назначения.

Для достижения этих целей необходимо использовать способ, включающий дозирование жидковязких и сыпучих компонентов, предварительное смешение, перемешивание и перемешивание с вакуумированием.

Известен способ перемешивания сыпучих компонентов с жидковязкими в двухроторных смесителях с реверсивным червяком (например, описанный в книге "Диспергирование и смешение в процессах производства и переработки пластмасс" авторов В. С. Кима и В.В.Скачкова, Издательство "Химия", 1988 г. стр. 110-111), включающий загрузку порошкообразных и жидких компонентов в смеситель, перемешивание при обратном вращении червяка (шнека) и выгрузку при прямом вращении шнека.

Указанный способ позволяет значительно интенсифицировать процесс смешения.

Недостатком указанного способа в случае перемешивания чувствительных к механическому воздействию порошкообразных компонентов взрывчатых составов является вероятность защемления этих компонентов в узких зазорах между шнеком и корпусом смесителя. При этом сдвиговые усилия в зазорах могут привести к загоранию и взрыву.

Известен также способ получения взрывчатой композиции, описанной в патенте РФ N 2098397.

Компоненты композиции в смеситель (концевую мешалку) непрерывно загружаются дозаторами: жидкие - дозирующим насосом, порошкообразные - шнековыми или камерными питателями. Полученный состав загружается в дутьевой загрузчик, из которого давлением сжатого газа выгружают к месту использования.

Недостатком этого способа является то, что при выходе на режим в начале процесса первые порции состава необходимо удалять, так как в них не гарантируется хим. состав и качество перемешивания.

Отсутствие в этом способе процесса дегазации состава, а также выгрузка готового продукта сжатым газом приводит к наличию в получаемом составе большого количества газовых включений, что не обеспечивает стабильность его взрывчатых характеристик.

Описанный в патенте способ выгрузки готового продукта не применим к переработке высоковязких композиций. Техническим результатом предлагаемого изобретения является повышение качества получаемого состава и исключение безвозвратных отходов в начальном периоде процесса.

Результат достигается тем, что в предварительный смеситель дозируют компоненты в количестве 8. ..12% от рабочей загрузки верхнего смесителя и перемешивают в течение 10...15 мин при перекрытом выходном отверстии, затем отверстие открывают и при включенных дозаторах заполняют верхний смеситель до полной рабочей загрузки, причем выгрузочный шнек этого смесителя вращают в обратном направлении в течение всего процесса загрузки, после заполнения верхнего смесителя в нижнем смесителе создают вакуум (разрежение) с остаточным давлением 5...10 мм рт.ст., включают мешалки и шнек нижнего смесителя, шнек верхнего смесителя переключают на выгрузку и далее ведут процесс в непрерывном режиме.

Перемешивание определенного объема в предварительном смесителе обусловлено необходимостью флегматизации чувствительного к механическим воздействиям порошкообразных компонентов путем смачивания их жидкими компонентами. Объем перемешиваемого состава и время перемешивания подтверждены опытной эксплуатацией в НПО им. С.М.Кирова, г.Пермь. Перекрытие выходного отверстия предварительного смесителя обеспечивается конструктивным оформлением аппарата. Заполнение верхнего смесителя в начале процесса до уровня рабочей загрузки без выработки в нижний смеситель обусловлено необходимостью создания такого объема продукта, при котором бы исключался проскок недостаточно перемешанного и пластифицированного состава в нижний (формующий) шнек. При этом шнек верхнего смесителя вращается в обратном направлении, создавая дополнительный перемешивающий и пластифицирующий эффект.

Одновременно полная загрузка смесителя позволяет обеспечить вакуум в нижнем смесителе в течение всего процесса работы. Величина вакуума (разрежения) 5...10 мм рт.ст. в нижнем смесителе является оптимальной, т.к. позволяет достичь этой величины обычными техническими средствами, несмотря на большое количество уплотнительных узлов вращающихся и неподвижных деталей, при этом достигается требуемое качество получаемого состава (плотность и отсутствие газовых включений).

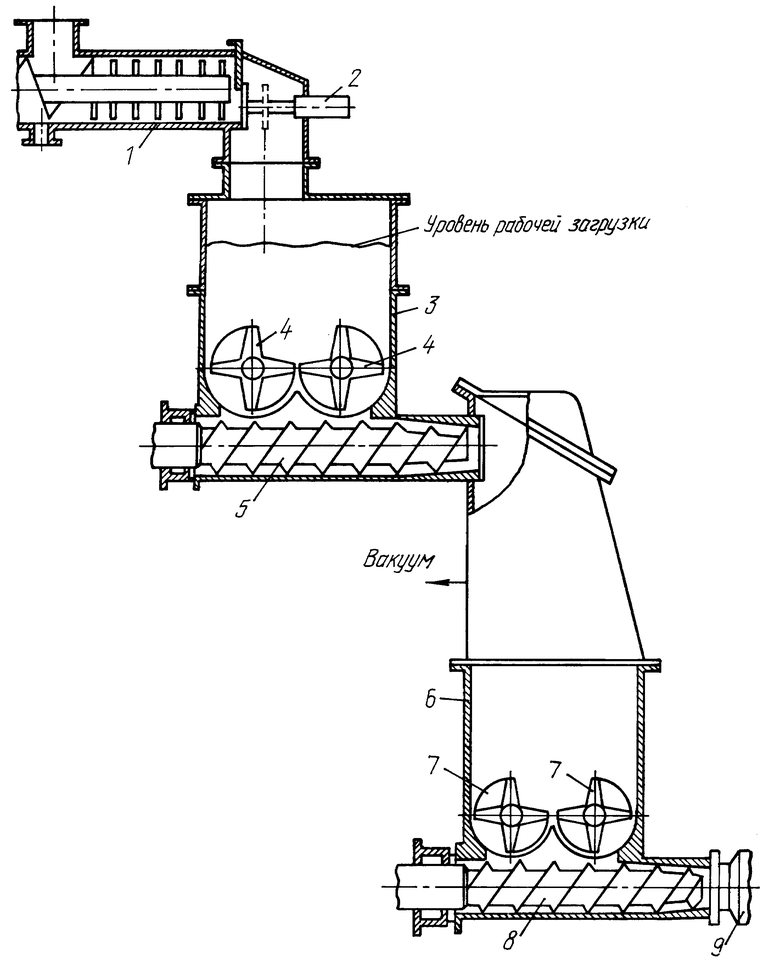

Работа по предлагаемому способу с использованием устройства, изображенного на чертеже, осуществляется следующим образом.

Порошкообразные и жидкие компоненты непрерывнодействующими дозаторами подаются в предварительный смеситель 1 (показано стрелками). При этом выходное отверстие его перекрыто устройством 2.

После загрузки компонентов в количестве 8...12% от объема верхнего смесителя 3 дозаторы отключаются и в течение 10...15 мин производится перемешивание. Затем включаются дозаторы, одновременно открывается выходное отверстие предварительного смесителя, включается привод мешалок 4, шнека 5 верхнего смесителя на обратное вращение (против часовой стрелки, смотря со стороны привода). После набора уровня рабочей загрузки шнек 5 включается на выгрузку (вращение по часовой стрелке), в нижнем смесителе 6 создается вакуум 5...10 мм рт.ст., включаются приводы мешалок 7 и шнека 8 нижнего смесителя и далее процесс ведется в непрерывном рабочем режиме с выгрузкой готового состава, например, с заполнением формообразующей оснастки 9.

Предлагаемый способ проверен с положительными результатами на заводе им. С.М.Кирова, г.Пермь.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДОВ СМЕСЕВОГО РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 1999 |

|

RU2196760C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДА СМЕСЕВОГО ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2001 |

|

RU2198864C2 |

| УСТРОЙСТВО ДЛЯ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТЫХ СОСТАВОВ И ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ НИХ | 1997 |

|

RU2132837C1 |

| УСТРОЙСТВО ДЛЯ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТЫХ СОСТАВОВ | 2004 |

|

RU2244702C1 |

| СМЕСИТЕЛЬ | 1999 |

|

RU2157277C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ СМЕСЕВОГО РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 2009 |

|

RU2413708C1 |

| СПОСОБ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТЫХ СОСТАВОВ И ФОРМОВАНИЯ ИЗ НИХ ИЗДЕЛИЙ | 2003 |

|

RU2259340C1 |

| УСТРОЙСТВО ДЛЯ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТЫХ СОСТАВОВ И ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ НИХ | 2002 |

|

RU2222517C1 |

| СПОСОБ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТЫХ СОСТАВОВ И ФОРМОВАНИЯ ИЗ НИХ ИЗДЕЛИЙ | 2003 |

|

RU2245312C1 |

| СПОСОБ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТЫХ СОСТАВОВ И ФОРМОВАНИЯ ИЗ НИХ ИЗДЕЛИЙ | 2003 |

|

RU2245311C1 |

Изобретение относится к способу смешения компонентов взрывчатых составов и может быть использовано в промышленности для производства твердотопливных двигателей различных классов ракет, пороховых газогенераторов, пороховых аккумуляторов давления скважин и других изделий аналогичного назначения. Способ позволяет повысить качество получаемого состава и исключить безвозвратные отходы в начальном периоде процесса. Способ включает дозирование жидковязких и сыпучих компонентов, предварительное смешение в предварительном смесителе, перемешивание в верхнем смесителе и перемешивание с вакуумированием в нижнем смесителе. Процесс ведут в непрерывном режиме. 1 ил.

Способ смешения компонентов взрывчатых составов, включающий перемешивание жидковязких и сыпучих компонентов, отличающийся тем, что сначала жидковязкие и сыпучие компоненты дозируют в предварительный смеситель в количестве 8 - 12% рабочей загрузки верхнего смесителя и перемешивают в течение 10 - 15 мин, при перекрытом выходном отверстии, затем отверстие открывают и при включенных дозаторах заполняют верхний смеситель до полной рабочей загрузки, причем выгрузочный шнек этого смесителя вращают в обратном направлении в течение всего процесса загрузки, после заполнения верхнего смесителя в нижнем смесителе создают вакуум с остаточным давлением 5-10 мм рт.ст., после чего включают мешалки и шнек нижнего смесителя, а шнек верхнего смесителя переключают на выгрузку и далее ведут процесс в непрерывном режиме.

| ВЗРЫВЧАТАЯ КОМПОЗИЦИЯ | 1989 |

|

RU2098397C1 |

| УСТРОЙСТВО ДЛЯ СМЕШИВАНИЯ МЕЛКОДИСПЕРСНЫХ СЫПУЧИХ И ЖИДКОТЕКУЧИХ КОМПОНЕНТОВ | 1991 |

|

RU2036709C1 |

| Стенд для диагностирования объемных гидромашин | 1983 |

|

SU1178970A1 |

| US 4469647,04.09.1984 | |||

| US 5114630, 19.05.1992 | |||

| US 4608210, 26.08.1986 | |||

| ВОЛНОВОДНЫЙ МАЛОГАБАРИТНЫЙ DPDT ПЕРЕКЛЮЧАТЕЛЬ | 2024 |

|

RU2825567C1 |

Авторы

Даты

2001-03-20—Публикация

1999-06-16—Подача