Смеситель может быть применен в промышленности для смещения взрывопожароопасных составов, в том числе порохов и взрывчатых веществ.

Смеситель предназначен для предварительного смещения взрывопожароопасных компонентов, включающего в себя смачивание порошкообразных компонентов жидковязкими и равномерное распределение их между собой.

Известен смеситель СПЛ-3000 (смеситель предварительный одновальный) для смешения порошкообразных и жидковязких компонентов, в том числе взрывопожароопасных смесей (см. "Информационный листок о научно-техническом достижении" N 92-1119, ВНИМИ, Москва, 1992 г.).

Смеситель включает в себя цилиндрический корпус, ротор, снабженный треугольными лопатками, привод ротора, устройство для загрузки компонентов. На выходе цилиндрического корпуса установлена эластичная подпорная мембрана.

Указанный смеситель прост, надежен, обеспечивает высокую производительность при низких энергозатратах.

Недостатком этого смесителя являются значительные потери перерабатываемого состава при выходе смесителя на рабочий режим. При этом в течение 10.. .20 мин смеситель работает на выброс, т.к. в этот период перемешанный состав содержит порошок, недостаточно смоченный связующими (жидковязкими) компонентами, не достигнуто требуемое распределение компонентов. Практикой завода им. С.М. Кирова г. Пермь показано, что при выходе на режим безвозвратно теряется 120. ..200 кг перерабатываемого состава. Кроме того, попадание недостаточно перемешанной массы для переработки в последующих аппаратах чрезвычайно опасно из-за возможной напрессовки порошка в нагнетающие, например, шнековые устройства и последующего загорания в результате сдвиговых напряжений.

Целью предлагаемого изобретения является исключение безвозвратных отходов в начальном периоде процесса и повышение безопасности процесса смешения.

Указанный технический результат достигается тем, что смеситель содержит цилиндрический корпус с выходным отверстием, ротор с лопатками, эластичную мембрану, установленную на выходном отверстии корпуса; верхняя часть эластичной мембраны снабжена жестким каркасом и размещена с возможностью постоянного поджима к выходному отверстию корпуса; нижняя часть эластичной мембраны выполнена с возможностью отгиба под воздействием перемешиваемого состава, подаваемого ротором; напротив нижней части эластичной мембраны установлено пневмогидравлическое устройство с датчиками конечных положений для периодического поджима мембраны к выходному отверстию корпуса.

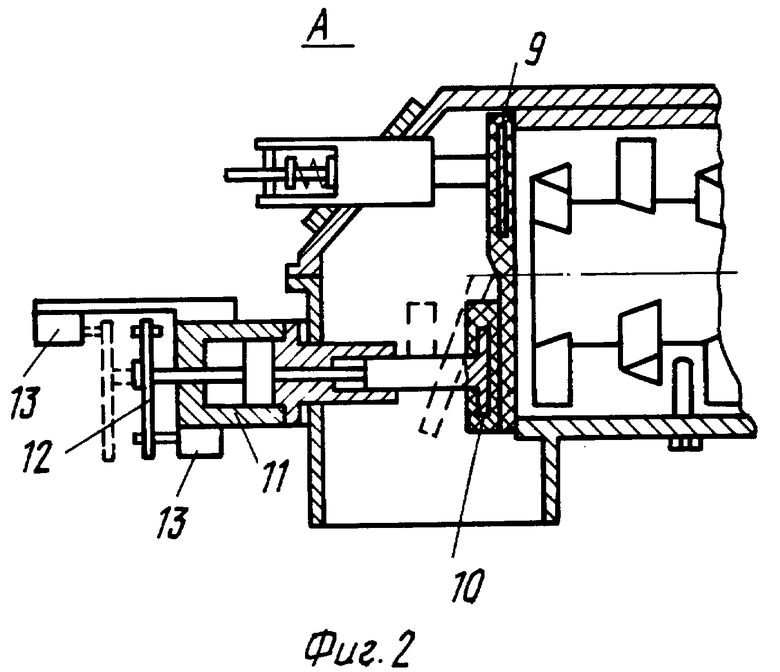

Предлагаемое устройство изображено на фиг. 1.

Устройство состоит из цилиндрического корпуса 1, ротора 2 с треугольными лопатками и приводом 3, устанавливаемым на раме 4. Корпус снабжен патрубком 5 для загрузки порошкообразных компонентов и патрубками 6 и 7 для загрузки жидковязких компонентов, например связующего и отвердителя. Выходное отверстие корпуса перекрытого эластичной мембраной 8.

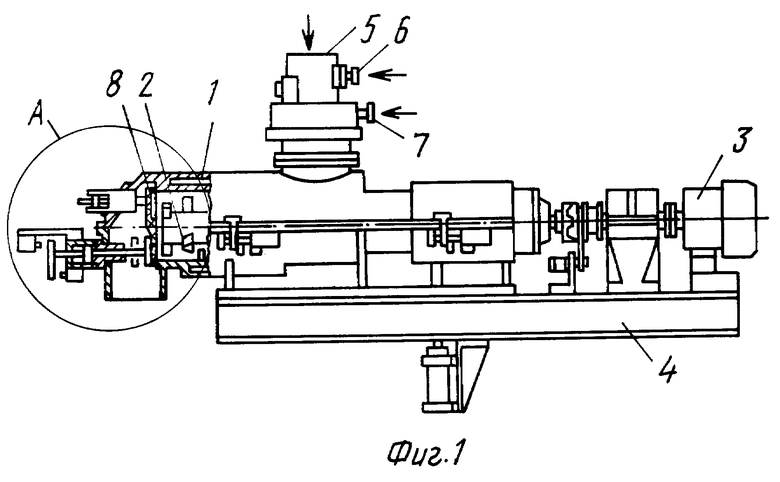

На фиг. 2 показано устройство эластичной мембраны. Верхняя часть мембраны имеет залитый внутри металлический каркас 9 и постоянно поджата к выходному отверстию корпуса. Нижняя часть мембраны может поджиматься толкателем 10 с помощью гидро- или пневмоцилиндра 11. Шток цилиндра с одной стороны связан с толкателем, с другой - планкой 12, которая при конечных положениях штока воздействует на конечные выключатели 13.

Работа предлагаемого устройства осуществляется следующим образом. В начальный период процесса нижняя часть эластичной мембраны толкателем поджимается к выходному отверстию корпуса смесителя. После этого включается привод ротора и начинается дозирование порошкообразных и жидковязких компонентов в смеситель. При вращении ротора треугольные лопатки его транспортируют компоненты к выходному отверстию при одновременном перемешивании. Поскольку выходное отверстие корпуса перекрыто, происходит накопление массы в смесителе, перемешивание, достигается полное смачивание порошкообразных компонентов жидковязкими.

После заполнения смесителя толкатель отводится от мембраны и нижняя часть ее отгибается под воздействием массы, подаваемой треугольными лопатками ротора (положение толкателя и мембраны показано пунктиром на фиг.2). Далее процесс продолжается в режиме непрерывного дозирования компонентов и выгрузки полученного состава для дальнейшей переработки. При этом рабочий объем смесителя остается постоянно заполненным, что исключает пыление наружу порошкообразного компонента, т.к. верхняя часть корпуса постоянно перекрыта; также обеспечивается полное смачивание порошка. Эластичный материал мембраны и рабочей части толкателя обеспечивает безопасность при эксплуатации за счет исключения защемления чувствительных взрывопожароопасных компонентов между металлическими поверхностями. Перекрытие выходного отверстия корпуса смесителя осуществляется также при плановых остановках процесса смешения для предотвращения самопроизвольного вытекания состава из смесителя. Конечные положения толкателя регистрируются конечными выключателями (датчиками), что позволяет вести процесс дистанционно.

Предлагаемое устройство проверено с положительными результатами на заводе им. С.М. Кирова, г. Пермь.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМЕСИТЕЛЬ ДЛЯ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТЫХ СОСТАВОВ | 2002 |

|

RU2233824C2 |

| СПОСОБ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТЫХ СОСТАВОВ | 1999 |

|

RU2164221C2 |

| СМЕСИТЕЛЬ ДЛЯ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТОГО СОСТАВА | 2011 |

|

RU2471541C1 |

| УСТРОЙСТВО ДЛЯ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТЫХ СОСТАВОВ | 2004 |

|

RU2244702C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДОВ СМЕСЕВОГО РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 1999 |

|

RU2196760C2 |

| УСТАНОВКА ДЛЯ СМЕШЕНИЯ И ФОРМОВАНИЯ | 2000 |

|

RU2176229C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДА СМЕСЕВОГО ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2001 |

|

RU2198864C2 |

| УСТРОЙСТВО ДЛЯ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТЫХ СОСТАВОВ И ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ НИХ | 1997 |

|

RU2132837C1 |

| УСТАНОВКА ДЛЯ СМЕШЕНИЯ И ФОРМОВАНИЯ | 2001 |

|

RU2206555C2 |

| УСТРОЙСТВО ДЛЯ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТЫХ СОСТАВОВ И ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ НИХ | 2008 |

|

RU2383515C1 |

Смеситель предназначен для предварительного смешения пожаровзрывоопасных компонентов путем равномерного распределения их между собой и смачивания порошкообразных компонентов жидковязкими. Смеситель включает в себя цилиндрический корпус с пальцами на рабочей поверхности, ротор с треугольными лопатками, эластичную мембрану на выходе корпуса. Верхняя часть эластичной мембраны содержит жесткий каркас и постоянно поджата к выходному отверстию корпуса. Нижняя часть мембраны выполнена с возможностью отгиба под воздействием перемешиваемого состава, подаваемого ротором. Напротив нижней части мембраны выполнено пневмогидравлическое устройство для периодического поджима нижней части мембраны к выходному отверстию корпуса. Для дистанционного контроля конечных положений устройства оно снабжено конечными выключателями (датчиками). При использовании смесителя исключаются безвозвратные отходы в начальном периоде процесса смешения и повышается его безопасность. 2 ил.

Смеситель, содержащий цилиндрический корпус с выходным отверстием, ротор с лопатками, эластичную мембрану, установленную на выходном отверстии корпуса, отличающийся тем, что верхняя часть эластичной мембраны снабжена жестким каркасом и размещена с возможностью постоянного поджима к выходному отверстию корпуса, а нижняя часть эластичной мембраны выполнена с возможностью отгиба под воздействием перемешиваемого состава, подаваемого ротором, при этом напротив нижней части эластичной мембраны установлено дополнительно введенное пневмогидравлическое устройство с датчиками конечных положений для ее периодического поджима к выходному отверстию корпуса.

| Информационный листок о научно-техническом достижении, N 92-1119, М., ВНИМИ, 1992 | |||

| ГОРИЗОНТАЛЬНЫЙ СМЕСИТЕЛЬ ДЛЯ СЫПУЧИХ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2024398C1 |

| Реактив для химической полировки алюминия | 1987 |

|

SU1478078A1 |

| US 3831908, 27.08.1974 | |||

| US 3601370, 24.08.1971 | |||

| Многофазный выпрямитель с умножением напряжения | 1988 |

|

SU1584051A1 |

| DE 3901774 А1, 26.07.1990. | |||

Авторы

Даты

2000-10-10—Публикация

1999-06-16—Подача