Изобретение относится к восстановлению свойств отработанных смазочных масел и может быть использовано на маслоочистительных и регенерационных установках.

Известен способ очистки отработанных смазочных масел (авт.св. СССР N 1567615, C 10 M 175/02, публ. 30.05.90) путем обработки их деэмульгатором на основе блок-сополимера окиси этилена и пропилена при перемешивании и нагревании до 85-97oC, в присутствии водного раствора щелочи или аммиака, взятого в количестве 0,5-1,0% от массы масла с последующим отделением шлама. Несмотря на достаточную степень очистки масла от примесей, такой процесс очистки связан с использованием опасных и вредных вспомогательных материалов - концентрированной щелочи, аммиака.

Известен способ очистки отработанных масел, который принят за прототип, включающий следующие стадии: нагревание отработанного масла до 65,5-95oC, контактирование масла с водным раствором соли щелочного металла, который имеет концентрацию 3-10% на массу соли, отделение воды и твердых примесей из масла, введение в смесь деэмульгатора, при нагревании и перемешивании, до полного деэмульгирования смеси, после отстоя 12-24 ч при 37,7-82oC проводят отделение тонких частиц и оставшейся суспендированной воды из масла, вакуумную разгонку масла и повторную очистку от металлических примесей (патент США N 4431524, C 10 M 11/00, публ. 14.02.84). Данный процесс осуществляется постадийно, при этом металлические примеси удаляются в несколько этапов, что связано с повышенными энергетическими затратами. Существует проблема утилизации отходов. Как указывается в описании патента, при сжигании шлама образуются вредные выбросы, а при повторной очистке образуются отходы, идущие в накопители.

Задача изобретения - увеличение выхода регенерированных смазочных масел, повышение экономичности процесса, улучшение экологических параметров процесса регенерации.

Поставленная задача достигается тем, что предлагаемый способ регенерации отработанных смазочных масел включает: нагрев масла, обработку водным раствором соли щелочного металла при нагревании и перемешивании. Причем отработанное смазочное масло подвергают обработке водным раствором соли щелочного металла, взятой в количестве 0,01-0,60% от массы масла, добавляя 0,01-0,50% от массы масла водный раствор мыла, а затем коагулянта 0,01-0,30% от массы масла в виде водного раствора с последующим отделением шлама и выделением масла.

Согласно предлагаемому способу нагретое до 80-90oC отработанное смазочное масло при перемешивании контактирует с 0,01-0,60% (от массы масла) водным раствором соли щелочного металла. При этом из отработанного масла выделяются металлические загрязнения, полярные соединения, твердые частицы, а также нейтрализуются кислоты, присутствующие в масле.

Продолжая перемешивание и поддерживая температуру 80-90oC, в смесь добавляют 0,01-0,50% водного раствора мыла, которое в среде слабого электролита адсорбирует смолистые вещества, содержащиеся в отработанном масле, а также переводит вглубь объема мелкие частицы, стабилизирующие эмульсию. Коагулянт, который подают в виде водного раствора в смесь с температурой 80-90oC при перемешивании в количестве 0,01-0,30% от массы масла, склонен к понижению температуры желатинизации в присутствии солей металлов.

После отстоя и охлаждения смесь разделяется на четыре фазы; механические частицы, вода, шлам, масло. Механические частицы вместе с отработанным после перколяции сорбентом, составляют 0,3-1,5 мас.%, после выжигания направляются в отвал. Вода составляет 4-8 мас.%, имеет pH 9-11, после очистки через фильтр может повторно использоваться в процессе регенерации или для мойки деталей. Шлам составляет 2-8 мас.%, представляет собой коллоидную массу, включающую масло, мелкодисперсные частицы углерода, смолистые вещества, мыло, продукты деструкции присадок, полимерные частицы, воду. Благодаря своим свойствам может использоваться для смазки рельсов, подкрановых путей, стрелочных переводов, для пропитки шпал, столбов, мостовых брусьев. Масло составляет 85-96 мас. %, подвергается сепарации, отгонке легкокипящих компонентов (воды, топлива), а затем перколяции известными способами и после добавления присадок (легирующих компонентов) направляется в товарную емкость. Полученный после отгонки из дизельных моторных масел газойль (3-10 мас.%) может использоваться как печное топливо.

При данном способе регенерации отработанных смазочных масел выбросы в атмосферу ограничены испарениями с нагретого до 90oC масла и выхлопом из вакуумного насоса, после очистки от масляного тумана соответствуют требованиям к селитебной зоне прилегающих районов города.

Вариант промышленного применения N 1.

Пример 1.1. 770 кг отработанного дизельного масла M-14-B2, предварительно нагретого до 85oC в реакторе периодического действия, при перемешивании контактируют с 4,5 кг соли щелочного металла (в виде водного раствора гидроксиборгидрида натрия с концентрацией 2%) в течение 25 мин. Продолжая перемешивание и поддерживая температуру 85oC в смесь, добавляют 2,5 кг мыла (в виде водного раствора стеарата калия с концентрацией 15%). Время реакции 30 мин. Поддерживая температуру смеси 85oC и перемешивая в смесь, вводят 2,3 кг коагулянта (в виде водного раствора полиакриламида с концентрацией 10%). Время реакции 25 мин. Полученная смесь отстаивается в течение 18 ч при 75oC. Механические частицы, вода, шлам сливаются из нижней части реактора в шламосборник. Масляная фаза подвергается сепарации, отгонке дизельного топлива в роторном пленочном испарителе, перколяции и после введения присадок (легирующих компонентов) направляется в товарную емкость.

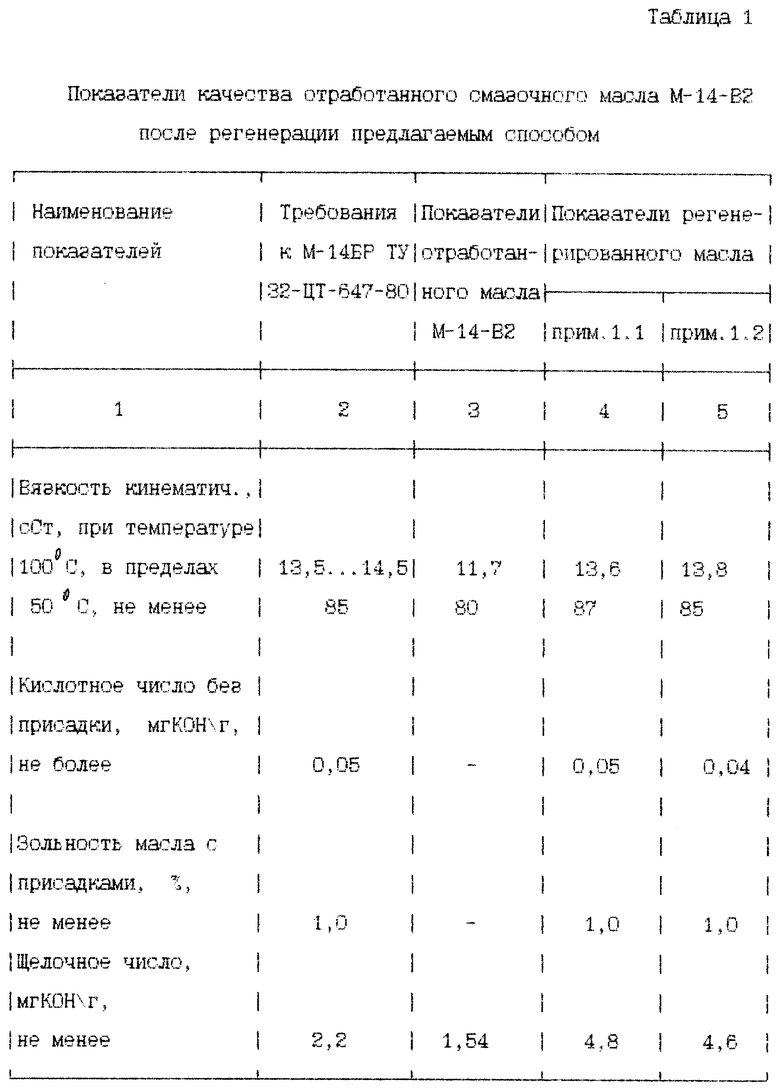

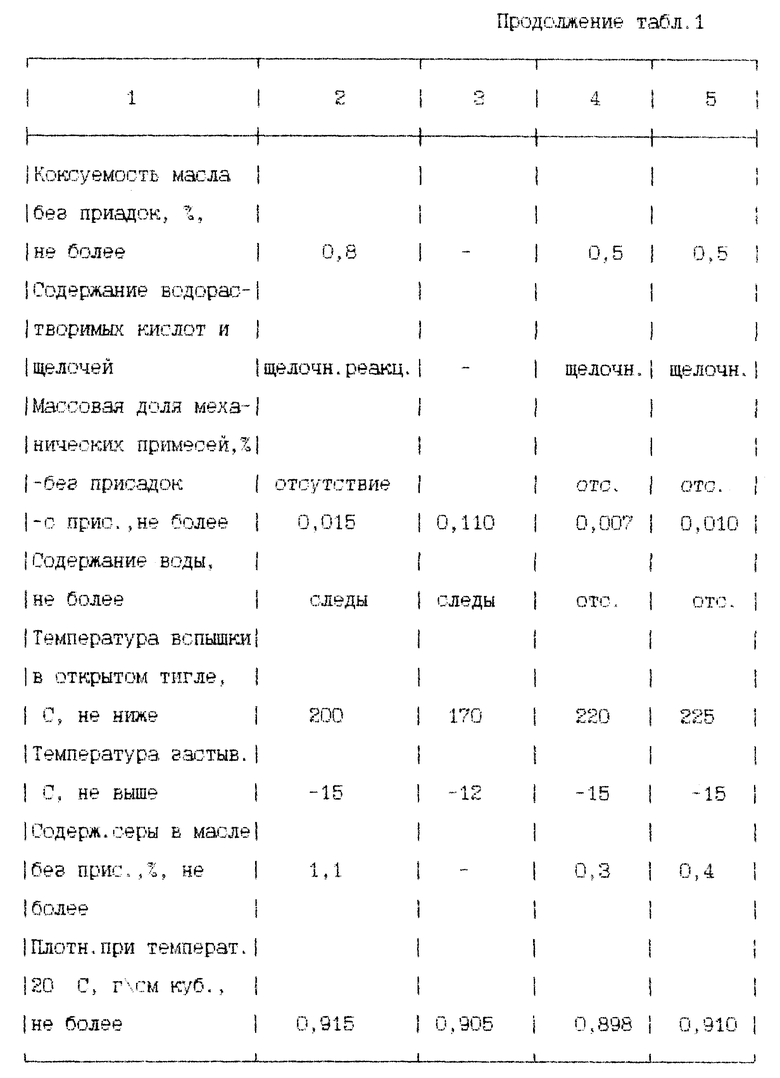

В табл. 1 представлены основные физико-химические показатели отработанного дизельного масла до и после регенерации предлагаемым способом.

Выход продуктов: регенерированное масло - 721 кг, механические частицы - 5 кг, шлам - 45 кг, газойль - 18 кг, отработанный адсорбент - 4 кг, остальное - вода.

Пример 1.2. 1250 кг отработанного дизельного масла M-14-B2, предварительно нагретого до 85oC в реакторе периодического действия, при перемешивании контактируют с 6,3 кг соли щелочного металла (в виде водного раствора карбоксилата кальция с концентрацией 8%) в течение 35 мин. Продолжая перемешивание и поддерживая температуру 85oC, в смесь добавляют 2,8 кг мыла (в виде водного раствора стеарата лития с концентрацией 10%). Время реакции 40 мин. Поддерживая температуру смеси 85oC и перемешивая, в смесь вводят 3,0 кг коагулянта (в виде водного раствора карбооксиметилцеллюлозы с концентрацией 10%). Время реакции 25 мин. Полученная смесь отстаивается в течение 18 ч при 75oC. Механические частицы, вода, шлам сливаются из нижней части реактора в шламосборник. Масляная фаза подвергается сепарации, отгонке дизельного топлива в роторном пленочном испарителе, перколяции и после введения присадок (легирующих компонентов) направляется в товарную емкость.

В табл. 1 представлены основные физико-химические показатели отработанного дизельного масла до и после регенерации предлагаемым способом.

Выход продуктов: регенерированное масло - 1170 кг, механические частицы - 10 кг, шлам - 80 кг, газойль - 29 кг, отработанный адсорбент - 7 кг, остальное - вода.

Вариант промышленного применения N 2.

Пример 2.1. 561 кг отработанного турбинного масла Тп-22с, предварительно нагретого до 80oC в проточном электронагревателе, при перекачке "на кольцо" в потоке последовательно с интервалом 20 мин контактирует с 0,058 кг соли щелочного металла (в виде водного раствора метасиликата натрия с концентрацией 6%), 0,080 кг мыла (в виде водного раствора стеарата натрия с концентрацией 20%) и 0,060 кг коагулянта (в виде водного раствора неонола К 2125-20 с концентрацией 5%). Полученная смесь отстаивается в течение 8 часов. Механические частицы, вода, шлам сливаются в шламосборник. Масляная фаза подвергается сепарации, сушке в вакуумном баке, фильтрации. После введения присадок направляется в товарную емкость.

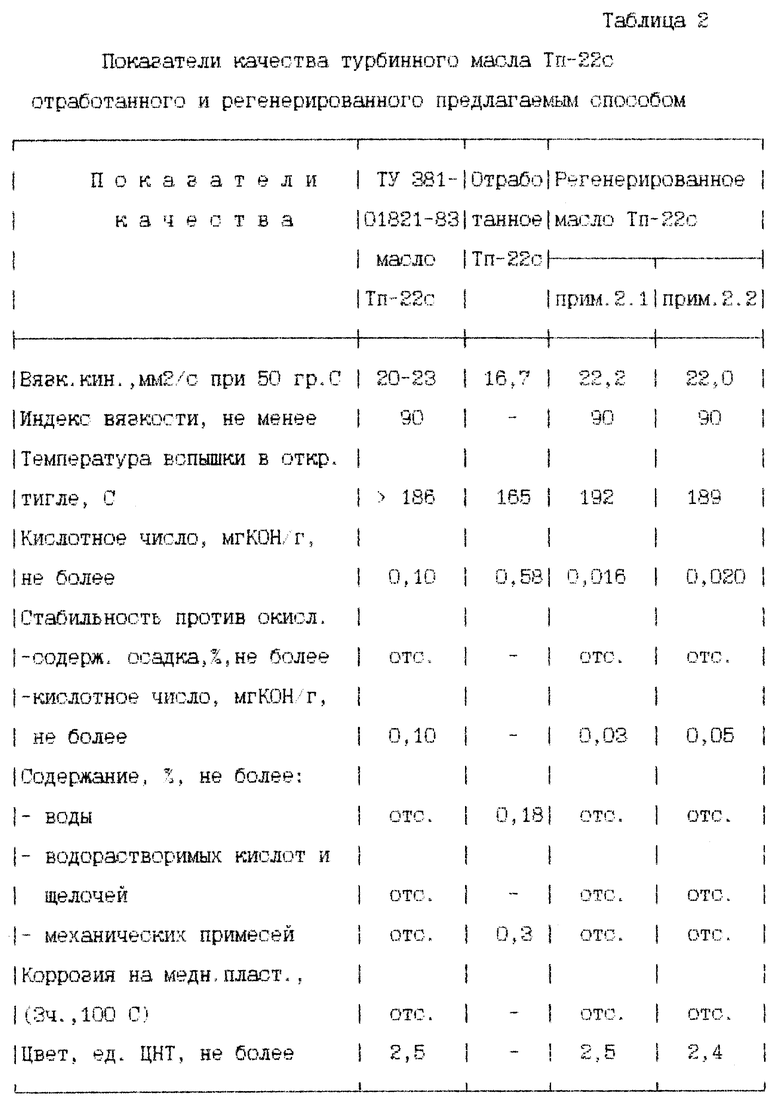

В табл. 2 представлены основные физико-химические показатели отработанного турбинного масла до и после регенерации предлагаемым способом.

Выход продуктов: регенерированное масло - 542 кг, механические частицы - 1,5 кг, шлам - 20 кг, остальное - вода.

Пример 2.2. 660 кг отработанного турбинного масла Тп-22с, предварительно нагретого до 80oC в проточном электронагревателе, при перекачке "на кольцо" в потоке последовательно с интервалом 20 мин контактирует с 0,070 кг соли щелочного металла (в виде водного раствора сульфонированного боргидрида натрия с концентрацией 2%), 0,10 кг мыла (в виде водного раствора стеарата калия с концентрацией 20%) и 0,080 кг коагулянта (в виде водного раствора полиакриламида с концентрацией 10%). Полученная смесь отстаивается в течение 8 часов. Механические частицы, вода, шлам сливаются в шламосборник. Масляная фаза подвергается сепарации, сушке в вакуумном баке, фильтрации. После введения присадок направляется в товарную емкость.

В табл. 2 представлены основные физико-химические показатели отработанного турбинного масла до и после регенерации предлагаемым способом.

Выход продуктов: регенерированное масло - 638 кг, механические частицы - 2, шлам - 22 кг, остальное - вода.

Предлагаемый способ может быть использован на установках, применяемых для малотоннажных производств (непосредственно на предприятии, в депо или в цехе), где обеспечивается сбор отработанных масел по маркам (сортам), значительно упрощая, удешевляя и экологически более безопасно обеспечивая регенерацию отработанных масел.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ СМАЗОЧНЫХ МАСЕЛ | 2010 |

|

RU2444563C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ НЕФТЯНЫХ МАСЕЛ И ИХ СМЕСЕЙ | 2002 |

|

RU2206606C1 |

| СПОСОБ ОЧИСТКИ ОТРАБОТАННОГО СИНТЕТИЧЕСКОГО МОТОРНОГО МАСЛА | 2014 |

|

RU2556641C1 |

| Промывочный раствор для регенерации отработанного огнестойкого триарилфосфатного турбинного масла и способ регенерации отработанного огнестойкого турбинного масла с его использованием | 2018 |

|

RU2674992C1 |

| Способ регенерации огнестойких синтетических турбинных масел на основе сложных эфиров фосфорной кислоты | 2016 |

|

RU2635542C1 |

| Способ регенерации огнестойких синтетических турбинных масел на основе сложных эфиров фосфорной кислоты | 2016 |

|

RU2735224C1 |

| СПОСОБ ОЧИСТКИ ОТРАБОТАННОГО СИНТЕТИЧЕСКОГО МОТОРНОГО МАСЛА | 2010 |

|

RU2437923C1 |

| Способ регенерации отработанного триарилфосфатного огнестойкого турбинного масла | 2020 |

|

RU2750729C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННОЙ ВОДОЭМУЛЬСИОННОЙ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ | 1998 |

|

RU2137818C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННОГО ТРАНСФОРМАТОРНОГО МАСЛА | 2012 |

|

RU2500794C1 |

Изобретение относится к восстановлению свойств отработанных смазочных масел и может быть использовано на маслоочистительных и регенерационных установках. Для регенерации отработанные смазочные масла обрабатывают при нагревании до 80 - 90oC и перемешивании водным раствором соли щелочного металла, взятого в количестве 0,2 - 0,6% от массы масла, в течение 15 - 30 мин, продолжая поддерживать температуру 80 - 90oC. Затем в смесь добавляют водный раствор мыла в количестве 0,3 - 0,5% от массы масла. Продолжительность реакции 30 - 60 мин. Затем в смесь вводят водный раствор коагулянта в количестве 0,15 - 0,30% от массы масла. Смесь перемешивают в течение 15 - 30 мин до полного эмульгирования. После отстоя и охлаждения отделяют шлам и проводят разгонку выделенного масла. Предлагаемый способ может быть использован на установках, применяемых для малотоннажных производств, где обеспечивается сбор отработанных масел по маркам (сортам), значительно упрощая, удешевляя и обеспечивая экологически более безопасную регенерацию отработанных масел. 2 табл.

Способ регенерации отработанных смазочных масел, включающий их нагрев, обработку водным раствором соли щелочного металла при нагревании и перемешивании с последующим отделением шлама и выделенного масла, отличающийся тем, что обработку проводят раствором соли щелочного металла, взятого в количестве 0,01-0,60% от массы масла, после чего добавляют водный раствор мыла в количестве 0,01-0,50% от массы масла, а затем водный раствор коагулянта в количестве 0,01-0,30% от массы масла.

| US 4431524 A, 14.02.84 | |||

| Способ регенерации отработанного компрессорного масла | 1986 |

|

SU1456463A1 |

| Способ регенерации отработанного смазочного масла | 1983 |

|

SU1154318A1 |

| US 4269698 A, 26.05.81 | |||

| US 4491515 A, 01.01.85. | |||

Авторы

Даты

1999-07-20—Публикация

1997-05-30—Подача