ел

4ib

сс

Изобретение относится к способам регенерации отработанных смазочных масел, в частности моторных масел, и может быть применено на нефтеперерабатывающих заводах и маслорегенерационных станциях.

Известны способы регенерации отработанных масел путем обработки их серной кислотой и отбеливающими глинами 1.

Однако такая обработка приводит к необходимости удаления отработанных глин и отработанного кислотного щлама, что связано с загрязнением окружающей среды.

Известен способ регенерации отработанных моторных масел, включающий обработку масла смесью серной и азотной кислот в количестве 0,1-2% на отработанное масло при 15-20°С и интенсивном перемешивании воздухом. В результате кислотной обработки из отработанного масла выделяются золообразующие неуглеводородные соединения и присадки. Для ускорения осаждения посторонних примесей и присадок могут быть введены добавки диметилсульфоксида или диметилформамида в количестве 0,1-2% на исходное масло.

При использовании воздуха для интенсификации перемешивания образуются сложные коллоидные системы, которые не разрушаются даже при центрифугировании. Диметилсульфоксид и диметилформамид проявляют себя в этих случаях как антидетергенты, которые помогают разрушить равновесие коллоидной системы и ускорить осаждение загрязнений. Однако процесс очистки отработанного масла может быть осуществлен и без добавок диметилсульфоксида или диметилформамида 2.

Недостатками указанного способа являются использование концентрированных кислот и образование кислых трудно утилизируемых отходов, а также низкое качество получаемых масел.

Наиболее близким к изобретению по технической сущности является способ регенерации отработанных масел, включающий следующие стадии: разбавление отработанного масла бензином {фракции 40-180°С) и обработка 10-20°/о-ным раствором каустической или кальцинированной соды; отстой и отделение загрязнений и отгонка воды и топливных фракций; вакуумная перегонка с получением дистиллятного и остаточного компонентов; обработка остаточного компонента пропаном; доочистка масляных фракций контактной очисткой или гидроочисткой. Количество применяемого разбавителя 15-100 мас.°/о на отработанное масло 3.

Известный способ позволяет получить дистиллятный и остаточный компоненты смазочных масел, однако выход их недостаточно высокий (76-80% на сырье). Недостатком является также необходимость дополнительной очистки остатка от вакуумной перегонки

для получения остаточного масляного компонента требуемого качества.

Цель изобретения - повышение выхода и качества регенерированного масла, упрощение технологической схемы процесса.

Поставленная цель достигается тем, что при способе регенерации отработанного смазочного масла путем разбавления его бензиновой фракцией и обработки химическим агентом с последующим удалением загрязнений, воды и топливных фракций, вакуумной перегонкой осветленного масла и доочисткой полученных масляных фракций, в качестве химического агента используют диметилацетамид или смесь его с 0,1 - 5 0,3 мас.% карбоната натрия или кальция при массовом соотнощении к маслу (1-6):1.

Кроме того, отработанное масло разбавляют бензиновой фракцией в массовом соотношении (1 -10) :1.

В отработанном масле содержатся примеси кислого характера и вода, которые могут способствовать разложению диметилацетамида. Для нейтрализации кислых продуктов и предотвращения гидролиза диметилацетамида обработку растворителем ведут в присутствии карбонатов натрия или кальция в количестве 0,1-0,3 мас.% на диметилацетамид.

Обработка отработанного масла диметилацетамидом позволяет удалить основную часть загрязнений, содержащихся в исходном масле: высокоэффективные присадки, продукты окисления, мехпримеси. Разбавление масла бензиновой фракцией 40-180°С в указанном соотношении способствует улуч5 щению массообмена в системе и повышает эффективность обработки. При этом не требуется дополнительная обработка остатка от вакуумной перегонки пропаном. Получае.мый остаток после контактной доочистки или гидродоочистки имеет хорошее качество и

может быть использован как остаточный компонент смазочного масла.

Для осуществления способа отработанное масло смешивают с бензиновой фракцией 40-180°С в соотношении с исходным

5 маслом (1 -10):1 и обрабатывают диметилацетамидом, взятым в соотношении к маслу (1-6):1 при 20-35°С. Обработку растворителем ведут в присутствии карбонатов натрия или кальция в количестве 0,1 - 0,3 мас.% на диметилацетамид.

0 После отстоя отделяют верхнюю масляную фазу, содержащую масло, бензин и диметилацетамид, и перегонкой при 160- 175°С и остаточном давлении 650- 700 мм рт. ст. удаляют из нее диметилаце5 тамид, разбавитель и топливные фракции, содержащиеся в сырье.

Осветленное масло подвергают вакуумной перегонке с получением дистиллятных

фракций и остатка, которые направляют на доочистку (контактную или гидродоочистку).

Вакуумная перегонка может быть проведена и после доочистки осветленного масла.

Из нижней фазы, содержащей диметилацетамид, бензин-разбавитель, воду и загрязнения, центрифугированием или фильтрацией отделяют водогрязевой шлам. Разбавитель отделяют от обводненного диметилацетамида отстоем. По мере накопления воды в диметилацетамиде ее регенерируют.

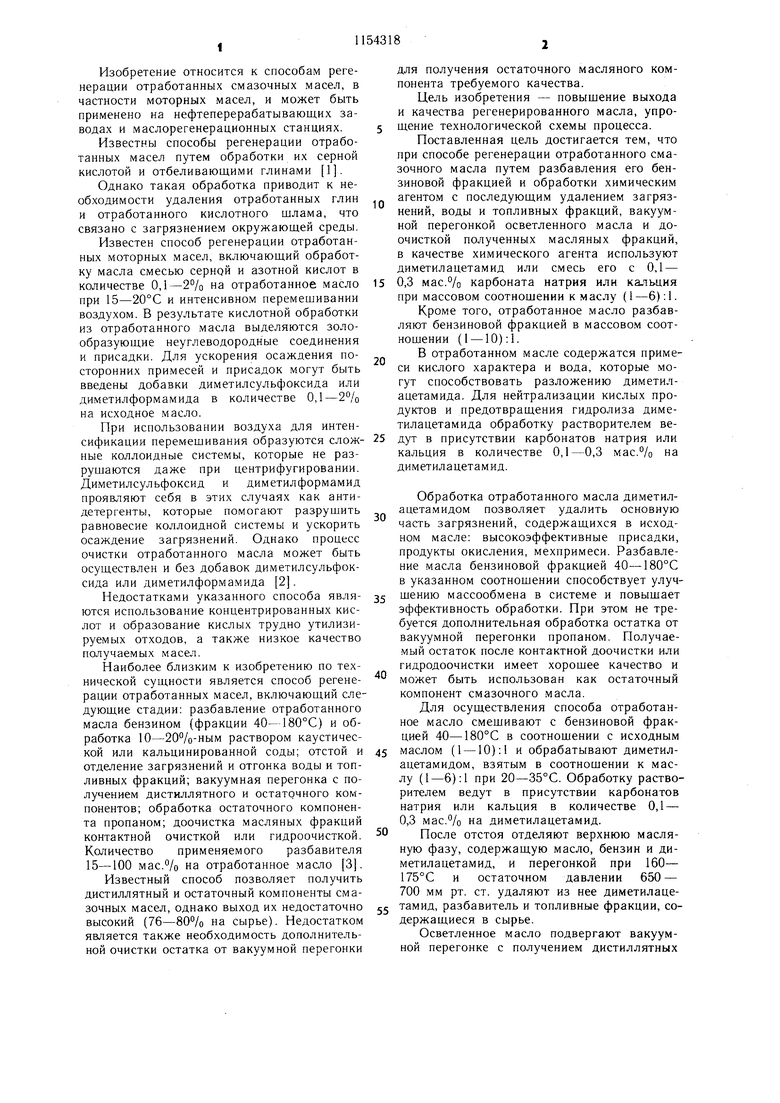

Пример 1. См€сь отработанных моторных масел в количестве 100 г смешивают с 100 г бензиновой фракции 40-180°С при 35°С и добавляют 100 г диметилацетамида и 0,1 г карбоната кальция при перемешивании. Полученную смесь отстаивают и осадок отделяют. Из осветленного продукта удаляют при атмосферном давлении и температуре 160-175°С диметилацетамид и топливные фракции. Осветленное масло подвергают вакуумной разгонке для получения дистиллятной и остаточной фракции.

Дистиллятную фракцию доочищают отбеливающей глиной при 95°С, а остаток от перегонки - при 145°С. После контактной доочистки получают 65,4 г дистиллятного компонента и 20,9 г остаточного компонента.

Показатели качества исходного масла и полученных продуктов приведены в табл. 1.

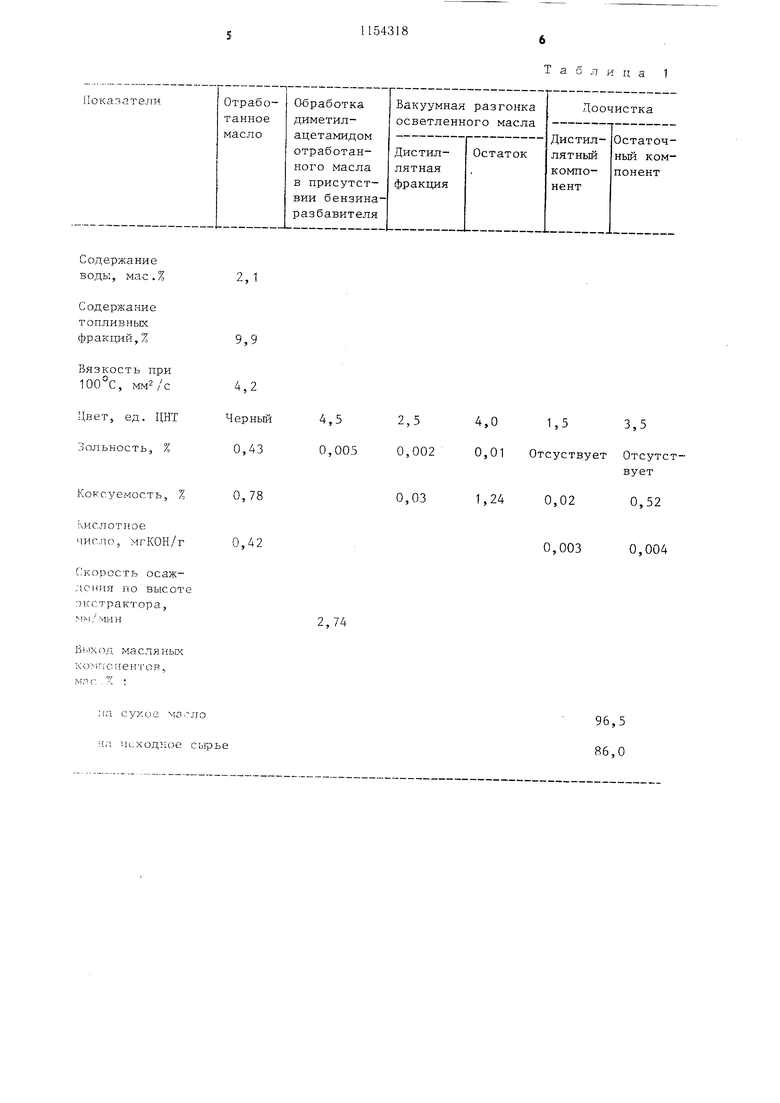

Пример 2. 100 г отработанного моторного масла разбавляют бензином-разбавителем в количестве 500 г. После перемешивания в течение 15 мин при 30°С полученную смесь обрабатывают 300 г диметилацетамида и 0,3 г карбоната натрия при перемешивании. Центрифугированием отделяют осветленный продукт от загрязнений. Из осветленного продукта удаляют при атмосферном давлении и температуре 165-175°С диметилацетамид и топливные фракции. Осветленное масло доочищают отбеливающей глиной при 95°С и получают 88,5 г базового .мае ла, при фракционировании которого получают Дистиллятную и остаточную масляные фракции.

Показатели качества сырья и полученных продуктов приведены в табл. 2.

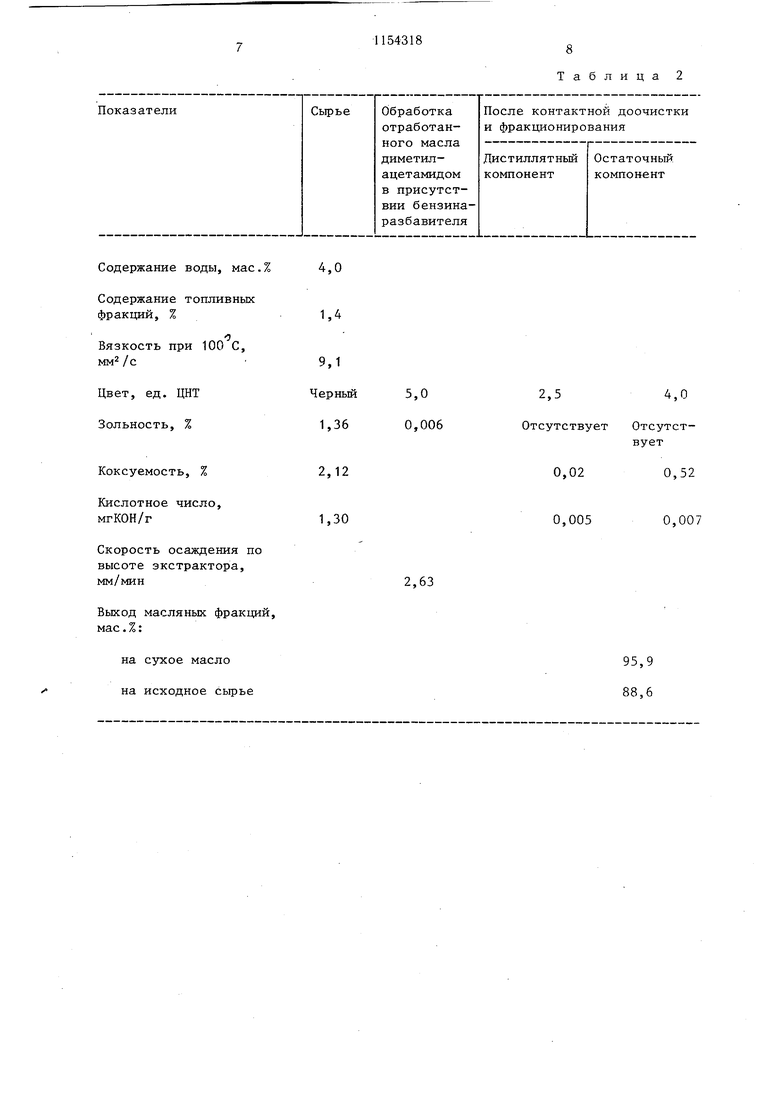

Пример 3. Отработанное масло в количестве 5 кг разбавляют бензиновой фракцией 40-180°С в количестве 50 кг при 20°С при перемешивании. Полученную смесь обрабатывают 30 кг диметилацетамида и 90 г карбоната натрия. После отстоя отделяют осветленную масляную фазу от загрязнений.

Из осветленного продукта при атмосферном давлении при 165-175°С удаляют диметилацетамид и топливные фракции. Вакуумной разгонкой полученного масла выделяют 5 Дистиллятную и остаточную фракции. Дистиллятную фракцию подвергают гидроочистке на А1-Со-Мо-катализаторе при давлении 40 кг/см 2, температуре 270°С, объемной скорости подачи сырья 1 ч и получают 2,6 кг дистиллятного компонента.

Остаточную фракцию подвергают гидродоочистке на А1-Со-Мо-катализаторе при давлении 50 кг/см , температуре 350°С, объемной скорости подачи сырья 0,7 ч и получают 1,55 кг остаточного компонента.

5 Показатели качества исходного сырья и полученных продуктов приведены в табл. 3. Пример 4. Отработанное моторное масло в количестве 100 г смешивают с 500 г бензина-разбавителя (фракции 40-180°С) при 35°С и добавляют 300 г диметилацетамида.

Полученную смесь отстаивают и осадок удаляют.

Из осветленного масла отделяют при атмосферном давлении и температуре 160-

5 175°С диметилацетамид и топливные фракции. Осветленное масло подвергают вакуумной разгонке для получения дистиллятной и остаточной фракций. Последние доочищают отбеливающей глиной. Получают 65,5 г дистиллятного компонента и 22,9 г остаточного

компонента.

Результаты очистки отработанного масла диметилацетамидом с вводом и без ввода карбонатов приведены в табл. 4.

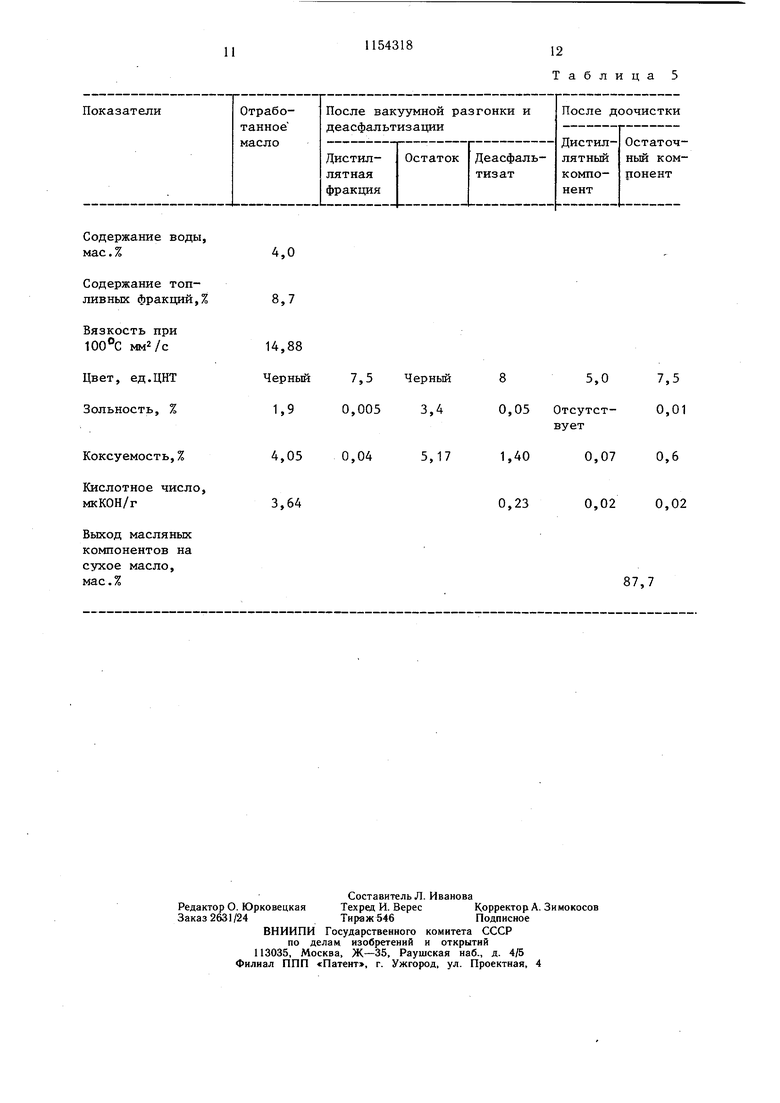

Данные по регенерации отработанного

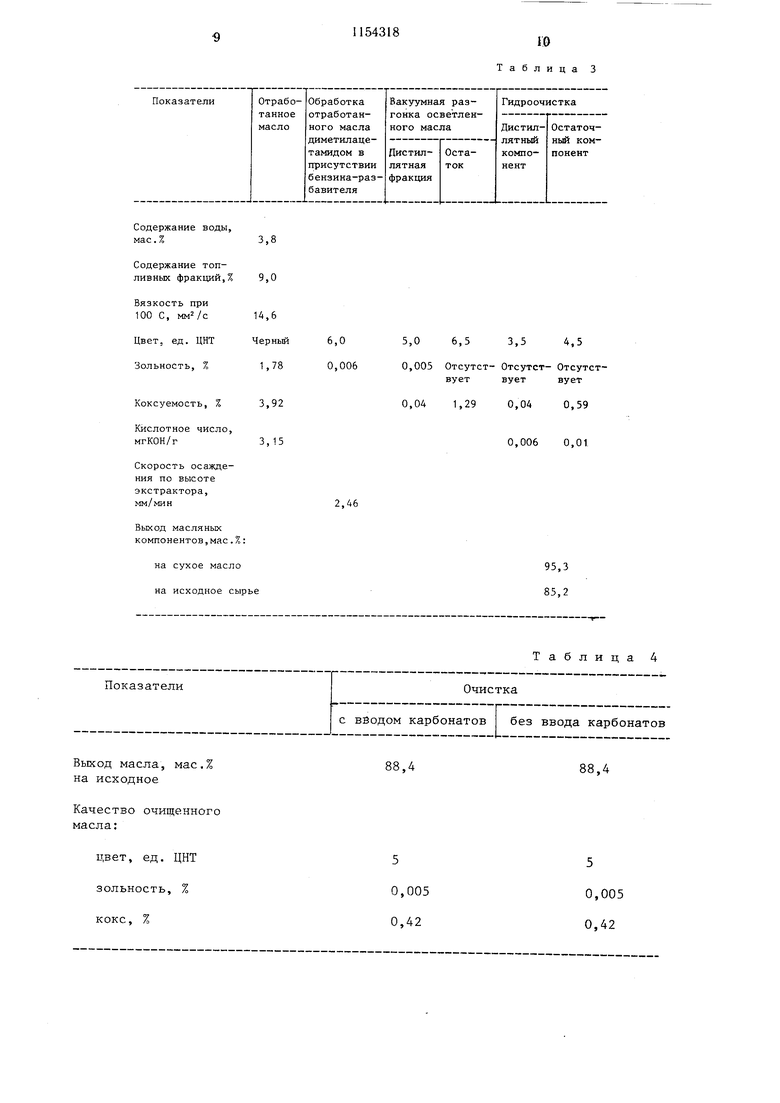

масла известным способом приведены в табл. 5.

Проверка способа в лабораторных условиях и на пилотной, установке показала, что предлагаемый способ позволяет перерабатывать отработанные моторные масла с получением дистиллятных и остаточных компонентов, по качеству не уступающих свежим маслам, с вы.ходом целевых продуктов 95- 97% от потенциального содержания масла в сырье.

5 Получаемые масляные компоненты имеют лучщие показатели по сравнению с известными по коксуемости, кислотному числу и цбету и повышенный выход масла (на 6-8%).

Использование предлагаемого способа

0 позволяет исключить обработку остатка от перегонки пропаном, что улучшает технико-экономические показатели процесса.

2,74

1,5

3,5

Отсуствует Отсутствует

0,02

0,52

0,004

0,003

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регенерации отработанного смазочного масла | 1974 |

|

SU636250A1 |

| Способ очистки масляных фракций нефти | 1980 |

|

SU977476A1 |

| Способ очистки масляных фракций нефти | 1981 |

|

SU1011673A1 |

| Способ очистки масляных фаркций нефти | 1981 |

|

SU981346A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСТИЛЛЯТНЫХ ФРАКЦИЙ | 1999 |

|

RU2174531C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННЫХ НЕФТЕПРОДУКТОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2161176C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ МОТОРНЫХ МАСЕЛ | 2001 |

|

RU2211240C2 |

| Способ деасфальтизации нефтяных остатков | 1981 |

|

SU1006479A1 |

| НЕФТЕШЛАМОПЕРЕРАБАТЫВАЮЩИЙ КОМПЛЕКС | 2014 |

|

RU2550843C1 |

| Способ получения смазочного масла | 1990 |

|

SU1825815A1 |

1. СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННОГО СМАЗОЧНОГО МАСЛА путем разбавления его бензиновой фракцией и обработки химическим агентом с последующим удалением загрязнений, воды и топливных фракций, вакуумной перегонкой осветленного масла и доочисткой полученных масляных фракций, отличающийся тем, что, с целью увеличения выхода, улучшения качества и упрощения способа, в качестве химического агента используют диметилацетамид или смесь его с 0,1-0,3 мас.% карбоната натрия или кальция при массовом соотношении к маслу

96,5 86,0

Показатели

Сьфье

Содержание воды, мас.

Содержание топливных

фракций, %

f) Вязкость при 100 С,

мм2/с

Цвет, ед. ЦНТ

Зольность, %

Коксуемость, %

Кислотное число,

мгКОН/Г

Скорость осаждения по высоте экстрактора, мм/мин

Выход масляных фракци мае.%:

на сухое масло на исходное сырье

Таблица 2

После контактной доочистки и фракционирования

Остаточный

Дистиллятный компонент компонент

2,5

4,0 6 Отсутствует

Отсутствует

0,02

0,52 0,005

0,007

2,63

95,9 88,6

Содержание воды.

Скорость осаждения по высоте экстрактора, мм/мин

Выход масляных компонентов,мае.%:

на сухое масло на исходное сырье

Выход масла, мас.% на исходное

Качество очищенного масла:

цвет, ед. ЦНТ зольность, % кокс, %

1154318

10

Таблица

6,5

3,5

4,5

5,0

0,005 Отсутст- Отсутст- Отсутствует вует вует

1,29

0,04

0,59

О,ОД

0,006 0,01

95,3 85,2

,4

88,4

5

0,005

0,42 Содержание воды, мас.% Содержание топливных фракций,% Вязкость при 100°С мм2/с Черный7,5 Цвет, ед.ЦНТ Зольность, % 1,90,005 4,05 0,04 Коксуемость,% Кислотное число, мкКОН/г Выход масляных компонентов на сухое масло, мас.%

Таблица 5 ,05 Отсутст- 0,01 вует ,40 0,07 0,6 ,23 0,02 0,02

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 4029569, кл | |||

| Гидравлическая или пневматическая передача | 0 |

|

SU208A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Гидравлическая или пневматическая передача | 0 |

|

SU208A1 |

| Устройство станционной централизации и блокировочной сигнализации | 1915 |

|

SU1971A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1985-05-07—Публикация

1983-04-05—Подача