Изобретение относится к области металлургии сплавов на основе алюминия, в частности сплавов системы Al-Li-Mg, используемых в качестве конструкционного материала в авиакосмической технике, судостроении и наземном транспортном машиностроении, в том числе и в сварных конструкциях.

Известны алюминиевые сплавы системы Al-Li-Mg, которые характеризуются пониженной плотностью и относительно высокой прочностью, но обладают низкой пластичностью и пониженной вязкостью разрушения. Например, сплав по патенту US 4,584,173, 22.04.86 имеет следующий химический состав, мас.%:

Алюминий - основа

Литий - 2,1 - 2,9

Магний - 3,0 - 5,5

Медь - 0,2 - 0,7

и один или более элементов из группы, содержащей цирконий, гафний и ниобий:

Цирконий - 0,05 - 0,25

Гафний - 0,10 - 0,50

Ниобий - 0,05 - 0,30

и

Цинк - 0 - 2,0

Титан - 0 - 0,5

Марганец - 0 - 0,5

Никель - 0 - 0,5

Хром - 0 - 0,5

Германий - 0 - 0,2

Сплав подвергают закалке с температуры 530oC, правке растяжением со степенью деформации 2% и искусственному старению при 190oC в течение 4-16 ч.

Недостатком сплава является низкая пластичность в термоупрочненном состоянии (относительное удлинение 3,1-4,5%) и невысокая коррозионная стойкость.

Американский сплав фирмы Reynolds Metals Company по заявке PCT WO N 92/03583, 05.03.92 имеет следующий химический состав в мас.%:

Алюминий - основа

Литий - 0,5 - 3,0

Магний - 0,5 - 10,0

Цинк - 0,1 - 5,0

Серебро - 0,1 - 2,0

при суммарном содержании этих элементов не более 12% и, если их суммарное содержание будет 7,0-10,0%, то лития должно быть не более 2,5%, а цинка не более 2,0%; кроме того сплав может содержать до 1,0% циркония.

Слитки из этого сплава гомогенизируют при температуре 343-537oC в течение 20-50 ч, подвергают горячей деформации при температуре 370-498oC, закалку после нагрева при температуре 515-559oC осуществляют в холодной воде, после закалки полуфабрикаты подвергают правке растяжением со степенью деформации 5-6%, искусственное старение проводят при 135-190oC (предпочтительно при 171oC, 8-24 ч).

Этот сплав обладает пределом прочности 476-497 МПа, пределом текучести 368-455 МПа, относительным удлинением 7-9% и плотностью 2,46-2,63 г/см3. Сплав рекомендуется в качестве конструкционного материала для изделий авиакосмического назначения.

Недостатки этого сплава заключаются в следующем.

Высокая прочность может быть обеспечена:

- высоким содержанием лития, но при этом понижается пластичность и вязкость разрушения сплава, его технологичность при холодной деформации, возникают большие трудности при изготовлении тонких листов, которые являются одним из основных конструктивных материалов для летательных аппаратов;

- высоким содержанием цинка, но при этом плотность сплава возрастает до значений 2,60-2,63 г/см3, что существенно уменьшает эффект по снижению массы изделий;

- правкой растяжением со степенью деформации 5-6% закаленного материала перед искусственным старением, что приводит к снижению характеристик вязкости разрушения.

Сплав легирован дорогостоящим серебром, что повышает стоимость изделий из него - от полуфабрикатов до готовых конструкций.

Сплавы с высоким содержанием цинка и с добавками меди имеют пониженную коррозионную стойкость, при сварке плавлением - повышенную склонность к образованию дефектов и значительное разупрочнение.

Наиболее близким по технической сущности и достигаемому положительному эффекту является сплав следующего химического состава в мас.%:

Алюминий - основа

Литий - 2,0 - 3,0

Магний - 0,5 - 4,0

Цинк - 2,0 - 5,0

Медь - 0 - 2,0

Цирконий - 0 - 0,2

Марганец - 0 - 0,5

Никель - 0 - 0,5

Хром - 0 - 0,4

(см. патент США N 4,636,357, 13.01.87).

Сплав упрочняется термической обработкой - закалка с температуры 460oC, правка растяжением со степенью деформации 0-3% и двухступенчатое старение по режиму:

1-я ступень при 90oC, 16 ч и 2-я ступень при 150oC, 24 ч.

Этот сплав обладает достаточно высоким уровнем предела прочности 440-550 МПа и предела текучести 350-410 МПа.

Недостатком этого сплава являются - низкий уровень относительного удлинения сплава (1,0-7,0%) и вязкости разрушения, недостаточно высокая коррозионная стойкость и значительное разупрочнение сварных соединений по сравнению с прочностью основного материала.

Из известных режимов упрочняющей термической обработки наиболее близким к заявляемому является способ, заявленный в патенте США N 4,861,391, 29.08.89. Способ включает закалку с быстрым охлаждением, правку и двухступенчатое старение по режиму:

1-я ступень при температуре не выше 93oC, от нескольких часов до нескольких месяцев; предпочтительно, 66-85oC, не менее 24 ч;

2-я ступень при температуре не выше 219oC, от 30 минут до нескольких часов; предпочтительно, 154-199oC, не менее 8 ч.

Повышая прочностные характеристики и вязкость разрушения, этот способ не обеспечивает стабильности свойств алюминиевых сплавов с литием после низкотемпературного нагрева при 85oC в течение 1000 ч, который имитирует солнечный нагрев при длительной эксплуатации летательных аппаратов. После нагрева 85oC, 1000 ч относительное удлинение и вязкость разрушения сплавов с литием, обработанных по этому способу, снижаются на 25-30%.

Технической задачей настоящего изобретения является повышение пластичности сплава в термоупрочненном состоянии при сохранении высокой прочности и обеспечение высокой коррозионной стойкости, хорошей свариваемости, достаточно высоких характеристик вязкости разрушения и термической стабильности после нагрева при 85oC в течение 1000 ч.

Для достижения поставленной цели предложен сплав системы AI-Li-Mg следующего химического состава в мас.%:

Литий - 1,5 - 1,9

Магний - 4,1 - 6,0

Цинк - 0,1 - 1,5

Цирконий - 0,05 - 0,3

Марганец - 0,01 - 0,8

Водород - 0,9•10-5 - 4,5•10-5

по крайней мере один элемент, выбранный из группы, включающей:

Бериллий - 0,001-0,2

Иттрий - 0,01 - 0,5

Скандий - 0,01 - 0,3

Хром - 0,01 - 0,5

Алюминий - Остальное

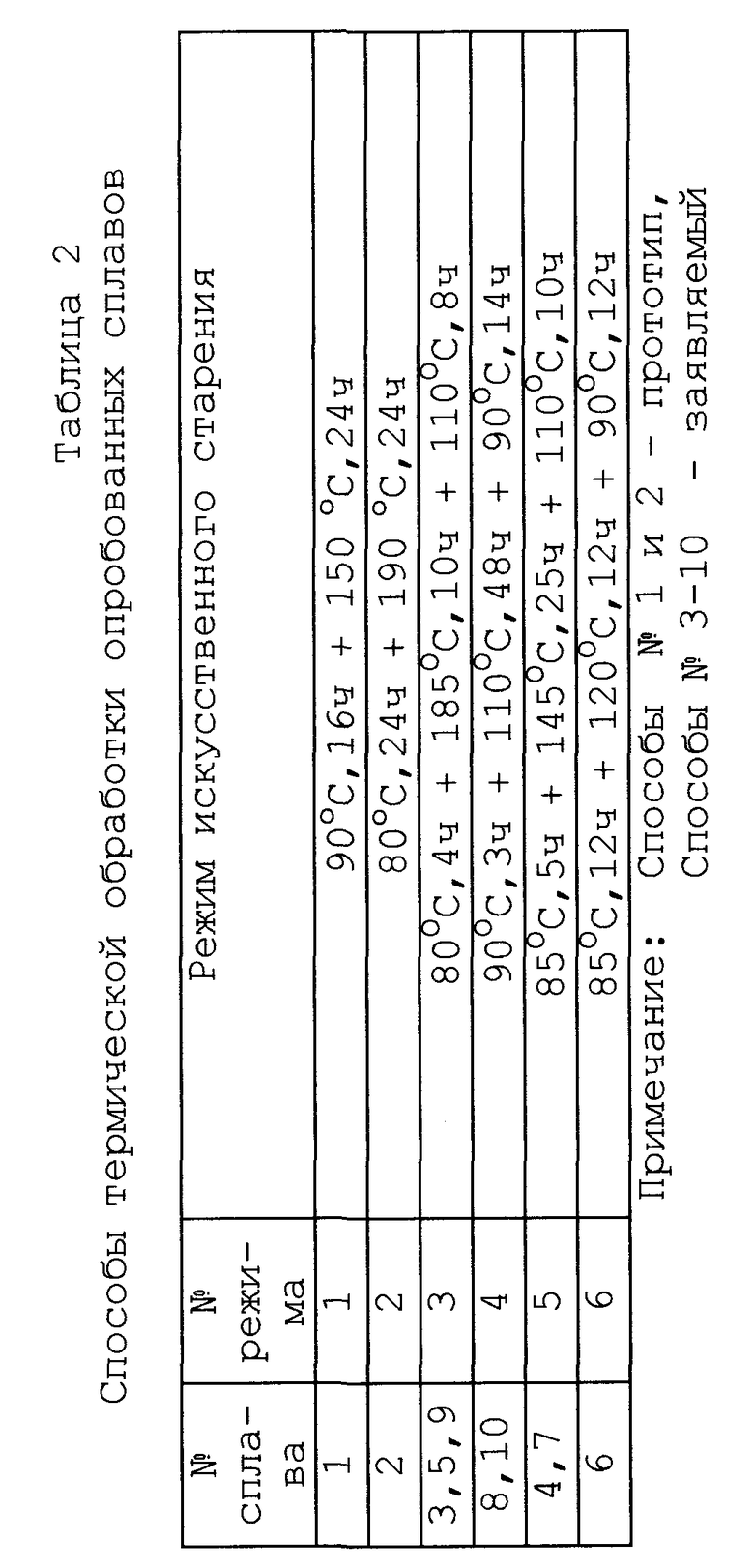

Предлагаемый сплав обрабатывается по следующему режиму:

- закалка с температуры 400-500oC в холодной воде или на воздухе,

- правка растяжением со степенью деформации не более 2%,

- ступенчатое старение: 1-я ступень при 80-90oC в течение 3-12 ч, 2-я ступень при 110-185oC в течение 10-48 ч, после окончания выдержки на 2-ой ступени проводится 3-я ступень старения, включающая нагрев при 90-110oC в течение 8-14 ч.

Водород в количестве 0,9 • 10-5 - 4,5 • 10-5, образуя твердые дисперсные частицы гидрида лития, способствуют уменьшению линейной усадки при кристаллизации и предотвращению образования пористости в слитках.

Содержание магния в сплаве в пределах 4,1-6,0% обеспечивает необходимый уровень прочностных свойств и свариваемость. При уменьшении содержания магния менее 4,1% снижается прочность и возрастает склонность сплава к горячим трещинам, как при литье, так и при сварке. При увеличении концентрации магния в сплаве более 6,0% снижается технологичность при литье, горячей и холодной прокатке, а также пластические характеристики готовых полуфабрикатов и изделий из них.

Для обеспечения необходимой технологичности, особенно при изготовлении тонких листов, требуемого уровня механических, коррозионных свойств и вязкости разрушения, а также свариваемости содержание лития следует держать в пределах 1,5-1,9%. При снижении содержания лития менее 1,5% возрастает плотность сплава, понижается уровень прочностных свойств и модуля упругости, при содержании лития более 1,9% - ухудшается технологичность при холодной деформации, свариваемость, характеристики пластичности и вязкости разрушения.

Цинк в количестве 0,1-1,5% упрочняет твердый раствор алюминия. При содержании более 1,5% ухудшается свариваемость и коррозионная стойкость.

Цирконий в количестве 0,05-0,3% является модифицирующей добавкой при отливки слитков и обеспечивает вместе с марганцем (в количестве 0,01-0,8%) структурное упрочнение в полуфабрикатах в результате формирования полигонизованной или мелкозернистой рекристаллизованной структуры.

Введение одного или нескольких элементов бериллия, иттрия, скандия, хрома способствуют формированию однородной мелкозернистой структуры в полуфабрикатах и повышению технологической пластичности при холодной прокатке.

Предлагаемый способ термической обработки в результате применения третьей ступени старения обеспечивает термическую стабильность свойств сплавов после длительного низкотемпературного нагрева за счет дополнительного выделения дисперсной фазы δ′(А13Li), равномерно распределенной в объеме матрицы. Большой объем мелкодисперсной фазы обедняет твердый раствор и предотвращает ее появление в процессе нагрева при 85oC, 1000 ч.

Примеры осуществления.

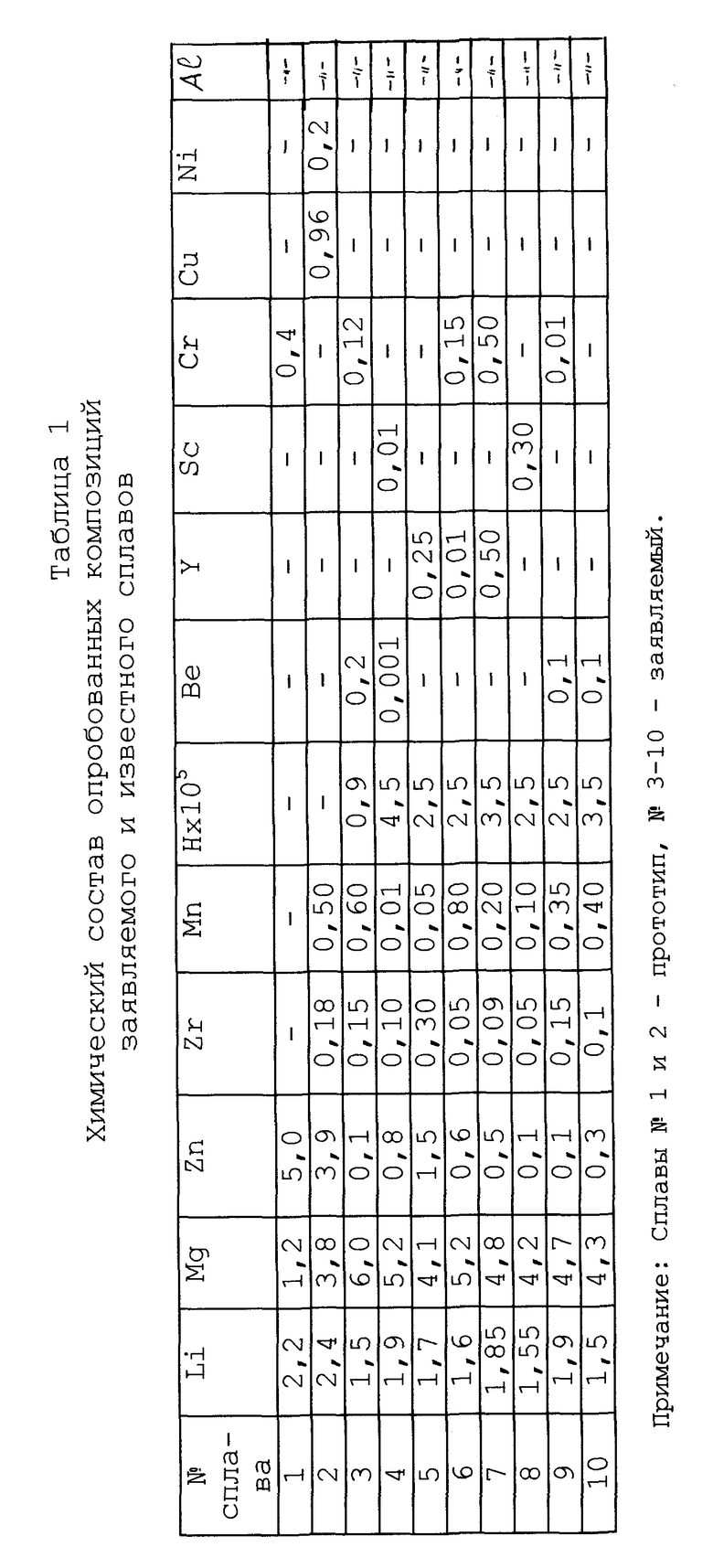

Из сплавов, химический состав которых приведен в табл.1 (табл. 1-3 см. в конце описания), отливали слитки диаметром 70 мм. Плавка металла осуществлялась в электрической печи. После гомогенизации (500oC, 10 ч) из слитков прессовались полосы сечением 15х65 мм. Температура нагрева слитков перед прессованием 380-450oC. Заготовки из полос нагревали при 360-420oC и прокатывали на листы толщиной 4 мм, которые прокатывали в холодную до толщины 2,2 мм. Холоднокатаные листы подвергали закалке с температуры 400-500oC с охлаждением в воде или на воздухе, правке со степенью деформации до 2% и искусственному старению по режимам, приведенным в табл. 2.

Свойства основного материала и сварных соединений определяли на образцах, вырезанных из этих листов.

При испытании на коррозионное растрескивание все поперечные образцы из заявленного сплава (N 3-10, табл. 1), обработанные по заявленному режиму (N 3-6, табл. 2) простояли под постоянно действующей нагрузкой ( σ = 300 МПа) без разрушения более 30 суток как без нагрева, так и после нагрева 85oC, 1000 ч. Образцы из сплавов-прототипа (1 и 2, табл. 1 и 2) разрушались через 12-15 суток до нагрева и через 7-12 суток после нагрева 85oC, 1000 ч.

Образцы сварных соединений, изготовленных автоматической аргоно-дуговой сваркой, из сплавов N 3-10 имели прочность, которая составляла 0,72-0,78 от прочности основного материала, а из сплавов 1 и 2 - 0,48-0,55.

Аналогичные результаты были получены и на других полуфабрикатах (прессованные полосы, поковки).

Как видно из полученных результатов (табл. 3) предложенный состав сплава, обработанный по предложенному способу термообработки, позволил повысить пластичность сплава в 2,5-3,5 раза при сохранении высокой прочности, повысить прочность сварных соединений на 60oC, обеспечить высокие характеристики коррозионной стойкости и вязкости разрушения как до, так и после нагрева 85oC, 1000 ч.

Применение заявленного сплава в виде листов, плит, прессованных профилей и панелей, поковок и штамповок и способ их термической обработки в клепаных и сварных конструкциях авиакосмической техники позволяет повысить надежность и ресурс эксплуатации в общеклиматических условиях с учетом длительного воздействия солнечных лучей и морского климата.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ЕГО ТЕРМИЧЕСКОЙ ОБРАБОТКИ | 1997 |

|

RU2126456C1 |

| КОРРОЗИОННО-СТОЙКИЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ, СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ И ИЗДЕЛИЕ ИЗ НЕГО | 1999 |

|

RU2163938C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2000 |

|

RU2171308C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТОВ ИЗ ЭТОГО СПЛАВА | 2000 |

|

RU2180930C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 1999 |

|

RU2163940C1 |

| СПЛАВ НА ОСНОВЕ СИСТЕМЫ Al-Cu-Li И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2014 |

|

RU2560481C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ЕГО ТЕРМИЧЕСКОЙ ОБРАБОТКИ | 2005 |

|

RU2296176C1 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ЭТОГО СПЛАВА | 2002 |

|

RU2233902C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2001 |

|

RU2215805C2 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2001 |

|

RU2208655C2 |

Изобретение относится к металлургии. Сплав на основе алюминия, преимущественно системы Al-Li-Mg, содержащий следующие компоненты, мас.%: литий 1,5 - 1,9, магний 4,1 - 6,0, цинк 0,1 - 1,5, цирконий 0,05 - 0,03, марганец 0,01 - 0,8, водород 0,9 • 10-5 - 4,5 • 10-5 и по крайней мере один элемент, выбранный из группы, включающей: бериллий 0,001 - 0,2, иттрий 0,01 - 0,5, скандий 0,01 - 0,3, хром 0,01 - 0,5, алюминий остальное. Данный сплав термообрабатывают. Способ термообработки сплавов на основе алюминия включает закалку, правку и трехступенчатое старение по следующему режиму: первая ступень - при 80 - 90oC в течение 3 - 12 ч, вторая ступень - при 110 - 185oC в течение 10 - 48 ч, третья ступень - при 90 - 110oC в течение 8 - 14 ч. Технический результат заключается в повышении пластичности сплава в термоупрочненном состоянии при сохранении высокой прочности и обеспечении высокой коррозионной стойкости, хорошей свариваемости, а также высоких характеристик вязкости разрушения и термической стабильности после нагрева при 85oC в течение 1000 ч. 2 с. и 1 з.п. ф-лы, 3 табл.

Литий - 1,5 - 1,9

Магний - 4,1 - 6,0

Цинк - 0,1 - 1,5

Цирконий - 0,05 - 0,3

Марганец - 0,01 - 0,8

Водород - 0,9 х 10-5 - 4,5 х 10-5

по крайней мере один элемент, выбранный из группы, включающей

Бериллий - 0,001 - 0,2

Иттрий - 0,01 - 0,5

Скандий - 0,01 - 0,3

Хром - 0,01 - 0,5

Алюминий - Остальное

2. Способ термической обработки сплавов на основе алюминия, включающий закалку, правку и искусственное старение, отличающийся тем, что проводят трехступенчатое старение, причем третью ступень проводят при 90 - 110oC в течение 8 - 14 ч.

| US 4636357 C, 13.01.87 | |||

| RU 95103826 A1, 20.01.97 | |||

| US 4477292 C, 16.10.84 | |||

| ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 0 |

|

SU246062A1 |

| Серый чугун | 1980 |

|

SU933780A1 |

| DE 1274346 C, 01.08.68 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ изготовления стержней обмоток электрических машин | 1983 |

|

SU1163430A1 |

| JP 03126834 A, 30.05.91 | |||

| Устройство для измерения напряженности электростатического поля | 1975 |

|

SU628090A1 |

| Рабинович М.Х | |||

| Термомеханическая обработка алюминиевых сплавов | |||

| - М.: Машиностроение, 1972, с.156. | |||

Авторы

Даты

1999-07-20—Публикация

1998-03-05—Подача