Изобретение относится к выращиванию кристаллов из водных растворов и может быть использовано при создании кристаллизационных устройств, предназначенных для скоростного выращивания высококачественных монокристаллов заданной формы и кристаллографической ориентации, например, кристаллов группы КДР.

В настоящее время в области выращивания кристаллов актуальной является проблема выращивания кристалла с формой, близкой к форме будущего оптического элемента, который должен иметь большую рабочую апертуру (порядка 400 х 400 мм и более) и малую толщину (порядка 8-10 мм).

Известно устройство для выращивания монокристаллов группы дигидрофосфата калия (ДКДР), реализующее скоростной метод выращивания кристаллов (а.с. СССР N 955741, кл. C 30 B 7/00, 29/14, приор. 1980 г.). Это известное устройство содержит кристаллизатор с водным раствором соли группы ДКДР и установленную в нем ростовую камеру. Ростовая камера выполнена в виде стакана, изготовленного таким образом, что боковые стенки наклонены по отношению к его основанию на угол, определяемый функциональным назначением выращиваемого кристалла. Размеры и форма дна ростовой камеры выбраны равными требуемым поперечным размерам и форме будущего кристалла, т.е. его апертуре, а высота ростовой камеры выбрана в соответствии с требуемой толщиной кристалла. Затравку будущего кристалла для данного устройства вырезают из заранее выращенного кристалла параллельно грани (100) или (101) и придают ей форму и размеры, соответствующие форме и размерам дна ростовой камеры.

Недостатки данного устройства обусловлены необходимостью использовать затравку большой площади, равной размерам дна ростовой камеры. К этим недостаткам относятся большая вероятность наследования кристаллом дефектов затравки и большая площадь регенерационной прослойки с рыхлой структурой, которая также служит источником наследуемых дефектов в кристалле. Кроме того, недостатком данного устройства для выращивания кристаллов является необходимость в последующем проведении операции разрезки кристалла с целью удаления затравочного элемента с регенерационной зоной и получения требуемого кристалла заданной толщины. Эта операция связана с риском растрескивания кристалла, особенно вероятным при получении относительно тонких пластин из кристаллов большого сечения.

Известно устройство для выращивания профилированных монокристаллов из раствора в виде заготовки будущего оптического элемента с заданной апертурой (а.с. СССР N 1342056, кл. C 30 B 7/00, приор. 1985 г.), обеспечивающее однородный слой питающего раствора над растущей поверхностью кристалла. Это известное устройство содержит герметичный кристаллизатор с раствором, внутри которого установлены погружной насос и ростовая камера с затравочным кристаллом, снабженная механизмом вертикального перемещения с приводом. Ростовая камера в данном устройстве, так же как и в предыдущем, выполнена таким образом, что размеры и форма ее дна выбраны равными требуемым поперечным разрезам и форме будущего кристалла, т.е. апертуре будущего оптического элемента, а высота ростовой камеры определяется требуемой толщиной кристалла. Кристаллизатор снабжен также датчиком положения растущей поверхности, который электрически связан с приводом механизма вертикального перемещения ростовой камеры. Подача питающего раствора на растущую грань кристалла осуществляется с помощью упомянутого погружного насоса, имеющего одно или несколько сопел и установленного с возможностью качания над растущей гранью кристалла на расстоянии d. Это расстояние d по мере роста кристалла автоматически поддерживается равным заданной величине с помощью системы слежения. Для выращивания в данном устройстве кристаллов с большой рабочей апертурой порядка 400 х 400 мм ростовая камера должна быть выполнена с размерами дна также порядка 400 х 400 мм, что требует использования затравки таких же размеров. Однако изготовление затравочной пластины с такими большими размерами само по себе является сложной технической задачей. К недостаткам данного устройства относится также то, что затравка большой площади обуславливает большую площадь регенерированной прослойки с рыхлой структурой, являющейся источником наследуемых дефектов в кристалле. Кроме того, недостатком данного устройства, как и предыдущего аналога, является необходимость в последующем проведении операции разрезки кристалла с целью удаления затравочной пластины с регенерационной зоной, что связано с большим риском растрескивания кристалла, особенно вероятным при отрезании тонких пластин большого сечения. К недостаткам устройства относятся также сложность автоматизированной системы слежения и поддержания постоянного расстояния между растущей гранью и соплом и необходимость дополнительного объема кристаллизатора и раствора для опускания ростовой камеры по мере роста кристалла.

Известно устройство для выращивания профилированных кристаллов из раствора, которое используется для реализации способа получения затравочной пластины большой апертуры с ориентацией грани (101) для выращивания кристалла типа КДР (а.с. СССР N 1732701, кл. C 30 B 7/00, 29/14, приор. 1989 г. ). Это известное устройство наиболее близко к предлагаемому по конструктивным признакам, поэтому выбрано в качестве прототипа.

Устройство-прототип, как и предыдущий аналог, содержит герметичный кристаллизатор с раствором соли, внутри которого установлены ростовая камера с затравочным кристаллом и снабженный соплом погружной насос, установленный с возможностью качания над растущей гранью кристалла. Ростовая камера снабжена механизмом вертикального опускания. Ростовая камера в прототипе в отличие от устройства аналогов выполнена в виде узкого стакана прямоугольного сечения, внутренние размеры продольных стенок которого, параллельных плоскости качания сопла, определяются требуемым размером апертуры кристалла-затравки. Ширина поперечных стенок камеры равна требуемой толщине кристалла-затравки. Подача питающего раствора на растущую грань кристалла-затравки осуществляется с помощью упомянутого качающегося погружного насоса, снабженного одним или несколькими соплами. Данное устройство позволяет выращивать затравочные кристаллические пластины достаточной апертуры в сечении, ортогональном направлению (101). В примере реализации выращивания затравочная кристаллическая пластина имела размеры 220 х 210 х 18 мм в соответствии с размерами ростовой камеры.

Основным недостатком устройства-прототипа является невозможность обеспечения однородности питания растущей грани в ростовой камере, выполненной практически в виде вертикальной щели, что видно из размеров камеры, в которой к тому же для подачи питающего раствора находится качающееся вдоль продольных стенок сопло (или несколько сопел), установленное с гарантирующим от соприкосновения со стенками зазором. Неоднородность питания растущей грани в данной конструкции обусловлена тем, что, если рассматривать в любой выбранный момент времени поперечное сечение кристалла, находящееся в данный момент под соплом, то очевидно, что лишь центральная часть поверхности растущей грани в данном сечении находится под нормально падающей из сопла струей раствора. Остальные части поверхности грани в этом же сечении, прилегающие к продольным стенкам камеры, находятся в гидродинамической тени и омываются тангенцильно отходящим потоком, что создает большой градиент распределения скоростей потока с большой вероятностью образования зон (в углах камеры, прилегающих к продольным стенкам) с нулевой скоростью потока. Ввиду этого обстоятельства существует высокая вероятность образования дефектов в этих зонах и распространения их из-за послойного роста по растущей поверхности. Поэтому данное устройство-прототип используется в основном для получения затравочных пластин, к оптическому качеству которых требования менее жесткие, чем к готовым кристаллам, непосредственно используемым для изготовления оптических элементов. Вероятность получения в данном устройстве высококачественных готовых кристаллов, пригодных для непосредственного изготовления оптических элементов, очень невелика. Кроме того, необходимо отметить, что оптический элемент, изготовленный из кристалла, выращенного в данном устройстве, может иметь, как и кристалл, лишь одну единственную ориентацию (101). Такому оптическому элементу при установке в оптическую систему необходим некоторый наклон по отношению к оптической оси системы для достижения требуемых углов синхронизма. Вследствие этого такой оптический элемент кроме сложности настройки вносит дополнительные потери световой энергии. К недостаткам устройства-прототипа относится также необходимость поддержания постоянным расстояния между соплом и растущей гранью. Для осуществления этой процедуры необходимы специальная система слежения и механизм опускания камеры, что в свою очередь требует значительного увеличения вертикальных размеров кристаллизатора и дополнительного объема рабочего раствора.

Задачей, на решение которой направлено настоящее изобретение, является разработка устройства для выращивания профилированных высококачественных монокристаллов из водных растворов большой апертуры и малой толщины с любой требуемой ориентацией кристаллографических осей.

Технический результат в разработанном устройстве достигается тем, что разработанное устройство для выращивания профилированных кристаллов из раствора, так же как и устройство-прототип, содержит кристаллизатор с раствором, внутри которого расположены снабженный соплом погружной насос, установленный с возможностью качания над растущей гранью кристалла, и камера роста с затравочным кристаллом, выполненная таким образом, что внутренние размеры ее продольных стенок, параллельных плоскости качания сопла, определяются требуемым размером апертуры будущего кристалла, а ширина поперечных стенок камеры определяется требуемой толщиной кристалла.

Новым в разработанном устройстве является то, что верхние кромки продольных стенок камеры и нижние кромки продольных стенок сопла выполнены в форме дуг окружностей соответственно с радиусами R1 и R2, связанными соотношением 0,1 мм ≤ R1 - R2 ≤ 3 мм, при этом каждая пара окружностей с радиусами R1 и R2 имеет свой центр, расположенный на оси качания насоса, а поперечный размер сопла выбран равным ширине поперечных стенок камеры, прикрепленной с помощью штанги к крышке кристаллизатора.

Целесообразно затравочную пластину вырезать таким образом, чтобы ее базовая поверхность заранее была бы заданным образом ориентирована относительно кристаллографических осей x, y, z. Например, для выращивания кристаллических заготовок элементов преобразования II рода, необходимо, чтобы базовая поверхность затравки лежала в плоскости xz, а ось z была ориентирована по отношению к нормали рабочей плоскости будущего кристалла под углом 59o (углом фазового синхронизма соответствующих волн).

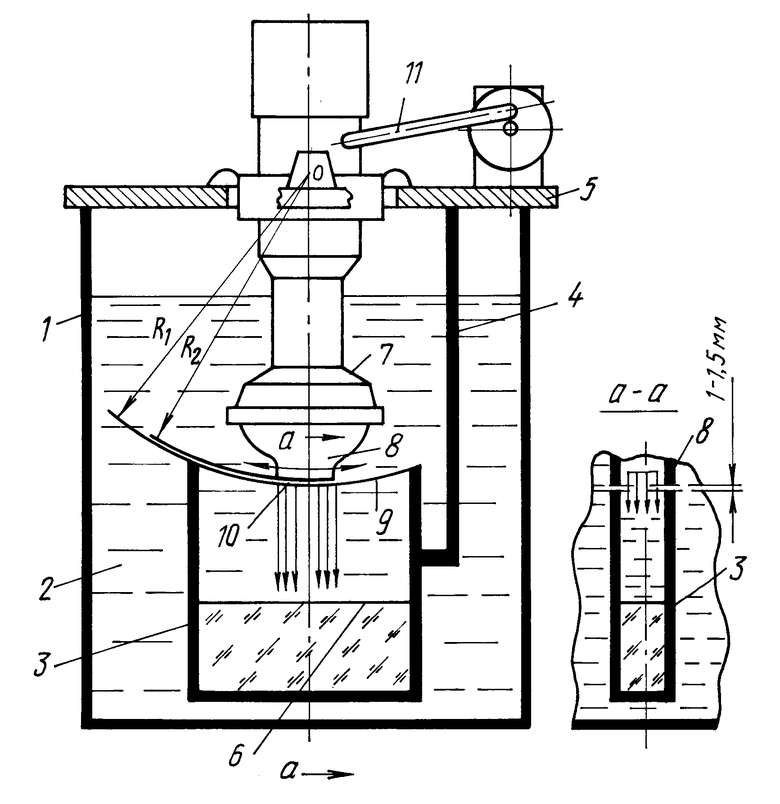

На чертеже представлен вертикальный разрез разработанного устройства.

Устройство для выращивания профилированных кристаллов, представленное на чертеже, содержит герметичный кристаллизатор 1 с раствором 2 соли, внутри которого установлена ростовая камера 3, укрепленная неподвижно на штанге 4, которая в свою очередь прикреплена к крышке 5 кристаллизатора 1. Подача питающего раствора 2 на растущую грань 6 кристалла в ростовой камере 3 осуществляется с помощью погружного насоса 7, снабженного соплом 8 и установленного с возможностью качания над камерой 3 относительно оси качания, проекция которой в сечении обозначена точкой 0. Ростовая камера 3 выполнена в виде стакана прямоугольного сечения. Внутренние размеры ее продольных стенок, параллельных плоскости качания сопла 8, определяются требуемым размером рабочей поверхности (апертуры) будущего кристалла, а ширина поперечных стенок определяется требуемой толщиной кристалла. При этом верхние кромки 9 продольных стенок камеры 3 и нижние кромки 10 продольных стенок сопла 8 выполнены в форме дуг окружностей соответственно с радиусами R1 и R2, связанными соотношением 0,1 мм ≤ R1 - R2 ≤ 3 мм. Каждая пара окружностей с радиусами R1 и R2 имеет свой центр, расположенный по оси 0 качания сопла 8. Поперечный размер сопла 8 выбран равным поперечному размеру камеры 3 (см. разрез по а - а). Механизм качания 11 погружного насоса 7 установлен на крышке 5 кристаллизатора 1.

В примере конкретной реализации в качестве кристаллизатора 1 используется стеклянный цилиндрический стакан емкостью 130 л с раствором соли КДР. Камера 3 выполнена из оргстекла с внутренними размерами 400 х 400 х 10 мм, т. е. практически в виде очень узкого стакана прямоугольного сечения. Каждая из кромок 9 двух продольных стенок камеры 3 выполнена в виде дуги окружности с радиусом R1 = 500 мм относительно своего центра, находящегося на оси 0 качания насоса 7. Каждая из кромок 10 двух продольных стенок сопла 8 выполнена также в форме дуги окружности с радиусом R2 = 499 мм относительно соответствующего упомянутого центра на оси 0. Внутренний поперечный размер сопла 8 выбран равным внутреннему поперечному размеру камеры 3 и равен 10 мм. В качестве затравочной пластины использована кристаллическая пластина КДР с размерами 400 х 10 мм, базовая поверхность которой, контактирующая с дном ростовой камеры, лежит в плоскости xz, а ось z ориентирована таким образом, что составляет угол 59o с направлением нормали к рабочей плоскости растущего (будущего) кристалла. Из данной затравки в разработанном устройстве выращен высококачественный кристалл КДР с размерами 400 х 400 х 10 мм и с требуемой ориентацией кристаллографических осей для оптического преобразователя II рода.

Разработанное устройство работает следующим образом.

Подготовленная заранее затравочная кристаллическая пластина с требуемой ориентацией кристаллографических осей x, y, z устанавливается на дно ростовой камеры 3. Подготовка рабочего раствора 2 и заливка его в кристаллизатор 1 осуществляется по обычной методике, применяемой при скоростном выращивании кристаллов. В начале процесс выращивания кристалла ведется при небольшом пересыщении, соответствующем переохлаждению раствора на 2-3oC, необходимом для регенерации затравочной пластины. После завершения процесса регенерации устанавливается и поддерживается другая температура переохлаждения рабочего раствора 2, равная 4-5oC. Подача питающего раствора 2 на растущую грань 6 кристалла осуществляется через сопло 8 погружного насоса 7, качающегося с периодом порядка 1 с относительно оси "0" качания, расположенной в плоскости, перпендикулярной плоскости чертежа.

Поскольку кромки 9 продольных стенок камеры 3 и нижние кромки 10 продольных стенок сопла 8 выполнены в форме дуг окружностей соответственно с радиусами R1 и R2, удовлетворяющими соотношению 0,1 мм ≤ R1 - R2 ≤ 3 мм, и каждая пара окружностей с радиусами R1 и R2 имеет свой центр, расположенный по оси "0", то фактически кромки 9 и 10 выполнены в виде двух параллельных пар концентрических окружностей, поэтому небольшой зазор, установленный между этими кромками 9 и 10, сохраняется при любом положении качающегося сопла 8. Сопло 8 при своем движении как бы скользит по верхней кромке 9 камеры 3. А поскольку ширина камеры 3 равна поперечному размеру сопла 8, то щелевидное отверстие камеры под соплом в каждый момент времени может рассматриваться как продолжение сопла, которое совместно с соплом 8 образует тракт подачи питающего раствора 2 к растущей грани 6. При этом, в отличие от прототипа, питающий раствор 2 беспрепятственно переходит из сопла 8 в камеру 3 и по щелевидному отверстию поступает на весь участок растущей грани 6, находящийся в данный момент под соплом 8, обеспечивая однородность питания растущей грани в каждой зоне под соплом, в том числе и в углах, примыкающих к продольным стенкам камеры.

По мере роста кристалла происходит регулярное укорочение тракта питающего раствора, что также благоприятно сказывается на гидродинамике вблизи растущей грани 6. Поскольку затравочный кристалл вырезан таким образом, что его базовая поверхность нужным образом ориентирована относительно кристаллографических осей x, y, z, то в выращенном кристалле строго воспроизводится кристаллографическая ориентация затравочной пластины. По достижении растущим кристаллом требуемых линейных размеров (в конкретной реализации 400 х 400 мм при толщине 10 мм) его извлекают из камеры 3 вместе с затравочной частью, которая имеет небольшие размеры по сравнению с размерами самого готового кристалла и легко может быть удалена. Необходимо отметить, что при выращивании профилированного кристалла в разработанном устройстве, в отличие от известных аналогов, не требуется последующей разрезки кристалла по ширине для получения элементов заданной толщины. Выращенный кристалл представляет собой безотходную монокристаллическую заготовку оптического элемента большой апертуры и малой толщины с требуемой ориентацией кристаллографических осей.

Таким образом, разработанное устройство позволяет решить поставленную задачу и кроме того, позволяет уменьшить по сравнению с прототипом объем кристаллизатора, поскольку в разработанном устройстве нет необходимости по мере роста кристалла строго отслеживать положение растущей грани и опускать ростовую камеру, что позволяет упростить устройство, уменьшить его общие габариты и вес.

Изобретение относится к выращиванию кристаллов из водных растворов и может быть использовано для скоростного выращивания монокристаллов заданной формы и кристаллографической ориентации, например, кристаллов группы КДР. Сущность изобретения: ростовая камера, установленная на штанге внутри кристаллизатора с раствором соли, выполнена так, что внутренние размеры ее продольных стенок, параллельных плоскости качания погружного насоса с соплом, определяются требуемым размером апертуры будущего кристалла, а ширина поперечных стенок определяется требуемой толщиной кристалла. При этом верхние кромки продольных стенок камеры и нижние кромки продольных стенок сопла выполнены в форме дуг окружностей соответственно с радиусами R1 и R2, связанными соотношением 0,1 мм ≤ R1 - R2 ≤ 3 мм. Каждая пара окружностей с радиусами R1 и R2 имеет свой центр, расположенный на оси качания насоса, а поперечный размер сопла выбран равным ширине поперечных стенок камеры. Разработанное устройство обеспечивает выращивание профилированных высококачественных монокристаллов большой апертуры и малой толщины с любой требуемой ориентацией кристаллографических осей. 1 з.п. ф-лы, 1 ил.

| SU 1732701 A1, 20.03.96 | |||

| SU 1342056 A1, 10.12.96 | |||

| SU 955741 A1, 10.04.96. |

Авторы

Даты

1999-07-20—Публикация

1998-05-07—Подача