Предлагаемое устройство относится к технике направленной подачи жидких сред и может быть использовано в установках для выращивания водорастворимых кристаллов, например, типа КН2РО4, KD2PO4, Ва(NО3)2 и др. из пересыщенных водных растворов.

Устройство обеспечивает направленную подачу в зону роста потока рабочего раствора с заданным скоростным режимом, достаточным для обеспечения кинетически лимитированного процесса выращивания.

Широко известно устройство, применяемое в этих целях в установках для скоростного выращивания монокристаллов (KDP, DKDP) из пересыщенных водных растворов, представляющее собой погружной полуосевой насос консольного типа, расположенный в кристаллизаторе с раствором соли (а.с. SU 1342056, публ. 10.12.1996, МПК6 С30В 7/00). Используемый погружной насос установлен вертикально внутри кристаллизатора с возможностью перемещения над гранью растущего кристалла. Насос представляет собой полуосевую помпу, состоящую из разборного корпуса с одним или несколькими выходными соплами, погруженными внутрь ростовой камеры, и лопастной крыльчатки, закрепленной на приводном валике. Внутри корпуса насоса на его стенках расположены жестко закрепленные лопасти, спрямляющие поток жидкости и предотвращающие ее вращение. Такие спрямляющие поток элементы корпуса приводят к заметной потере энергии и не позволяют получить необходимый напор жидкости на выходе насоса и, следовательно, в зоне роста кристалла. Также недостатком предложенной конструкции насоса является большое количество деталей и мест их соединения, что является причиной образования паразитных кристаллов и может нарушить нормальный процесс роста монокристалла.

Дальнейшее развитие конструкция полуосевого насоса получила в том числе в установке для выращивания профилированных монокристаллов из раствора по пат. RU 2133307, публ. 20.07.1999, МПК6 С30В 7/00, С30В 29/14. Погружной насос (помпа), содержащий корпус и рабочее колесо на приводном валу, установлен над ростовой камерой с возможностью качания над гранью растущего кристалла. Корпус насоса содержит впускные окна, одно или несколько выходных сопел и закрепленные на внутренней стенке корпуса выше и ниже уровня рабочего колеса пластины, спрямляющие поток раствора. При этом нижние кромки выходных сопел насоса выполнены в форме дуг окружностей радиусом R2, а верхние кромки стенок ростовой камеры - в форме дуг окружностей радиусом R1, где 0,1 мм<R1-R2<3 мм. Так же как в описанном выше аналоге, спрямляющие элементы в корпусе приводят к значительной потере энергии, необходимой для создания скоростного напора жидкости. Другим недостатком предложенной конструкции является невозможность обеспечения подачи жидкости с заданным скоростным напором к поверхности растущей грани кристалла вследствие верхнего расположения впускных окон, что создает высокую вероятность образования дефектов в кристаллах и ограничивает скорость роста кристалла.

Попытка устранить недостатки вышеназванных конструкций предпринята в устройстве осевого насоса для кристаллизационных установок, описанном в патенте RU 2323280, публ. 27.04.2008, МПК7 С30В 7/00, С30В 35/00, который выбран в качестве прототипа. Предлагаемый погружной насос консольного типа содержит цилиндрический корпус и расположенное внутри него рабочее колесо (ротор) в виде многолопастного винта, закрепленное на приводном валике. В описанном устройстве корпус снабжен впускными окнами, входными и выходными спрямляющими сепараторами в виде радиальных пластин, а выходной конец корпуса снабжен, по крайней мере, одним направляющим соплом. Изготовление корпуса насоса в виде единой неразборной детали и рабочего колеса, содержащего не более двух деталей, позволяет устранить часть источников спонтанной кристаллизации, возникающей в сборных конструкциях в местах стыков и соединений элементов корпуса. Но выполнение такого корпуса в виде единой детали усложняет его изготовление и повышает стоимость работ. Вход раствора происходит в верхней части корпуса насоса через впускные окна, расположенные в растворе выше уровня рабочего колеса, что при заданном динамическом режиме вызывает захват воздуха с поверхности раствора и приводит к появлению дефектов в растущем кристалле. Кроме того, возмущение поверхности рабочего раствора в кристаллизационной емкости вызывает колебания менисковых образований на стенках сосуда и других деталях, а разбрызгивание раствора приводит к образованию микрокристаллов, которые при попадании в раствор способствуют спонтанной, паразитной кристаллизации, вызывающей необходимость прекращения процесса выращивания. Спрямляющие сепараторы усложняют конструкцию насоса, что повышает вероятность спонтанной кристаллизации пересыщенных растворов и, следовательно, снижает устойчивость и надежность процесса выращивания. Это обстоятельство вынуждает уменьшать степень пересыщения раствора, что приводит к уменьшению скорости роста кристалла.

Таким образом, задачей, на решение которой направлено настоящее изобретение, является разработка насоса для установок скоростного выращивания монокристаллов, создающего заданный скоростной напор рабочей жидкости в зоне роста и обеспечивающего высокую устойчивость процесса выращивания монокристаллов.

Технический результат в разработанном насосе для подачи жидких сред в установках выращивания кристаллов достигается тем, что разработанный центробежный насос консольного типа, так же как и ближайший аналог, содержит выполненный в виде единой детали цилиндрический корпус с расположенным в его нижней части, по крайней мере, одним отводящим и направляющим жидкость соплом, и рабочее колесо, снабженное лопастями, закрепленное на приводном валу внутри корпуса.

Новым в разработанном центробежном насосе является то, что корпус выполнен с открытой нижней частью, в ней на уровне входных сопловых отверстий установлено рабочее колесо, выполненное целиком с рабочими лопастями на дисковом основании, в центре которого имеется кольцевое отверстие для входа жидкости, а диаметр d дискового основания рабочего колеса и его установка в корпус выполнены таким образом, чтобы образовать минимально возможные радиальный b и вертикальный а (вдоль оси насоса) кольцевые зазоры с корпусом насоса.

Технический результат - устойчивость и надежность процесса выращивания кристаллов достигается за счет устранения значительного числа источников паразитной кристаллизации. В предложенной конструкции подвод жидкости к рабочему колесу осуществляется снизу из толщи раствора через отверстия в дисковом основании колеса, что позволяет создать эффективный гидродинамический режим без опасности захвата пузырьков воздуха с поверхности раствора. Также нижний вход жидкости уменьшает возмущения и разбрызгивание рабочего раствора, приводящие к образованию микрокристаллов на стенках насоса и деталях конструкции. Минимальные зазоры между дисковым основанием рабочего колеса и корпусом насоса создают лабиринтное сопротивление, что уменьшает гидравлические потери при работе насоса. Величина зазоров должна быть по возможности минимальной, она определяется точностью изготовления деталей корпуса и рабочего колеса, а также точностью и жесткостью расположения вала с рабочим колесом внутри корпуса. Увеличение зазоров приводит к нежелательному просачиванию раствора через них.

Целесообразно, чтобы корпус насоса содержал два направляющих и отводящих раствор сопла.

В частном случае целесообразно в качестве химически стойкого материала для изготовления корпуса насоса использовать кварцевое стекло, а для изготовления рабочего колеса - фторопласт или оргстекло.

В другом частном случае целесообразно величины вертикального а и радиального b зазоров между дисковым основанием рабочего колеса и корпусом насоса выбирать из соотношения 0.001*d≤a≤0.01*d, 0.001*d≤b≤0.01*d, где d - диаметр дискового основания рабочего колеса.

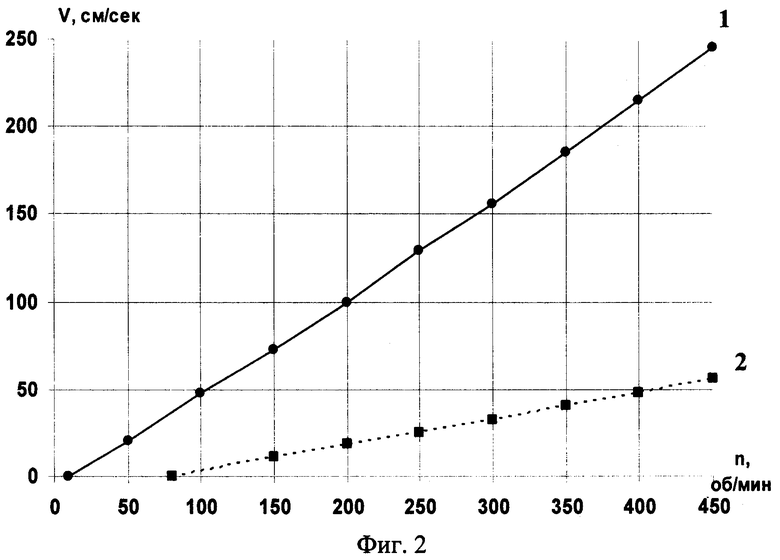

На фиг.1 представлен эскиз разработанного центробежного насоса (разрез в плоскости сечения, проходящей через его ось и горизонтальный разрез).

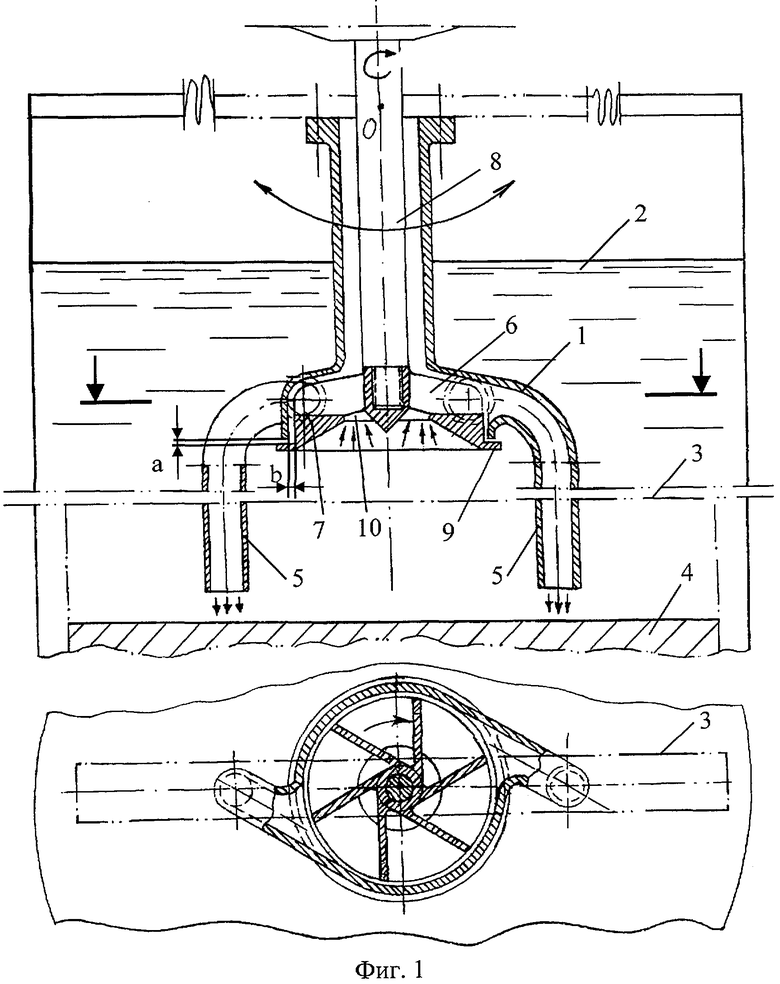

На фиг.2 приведены экспериментальные зависимости скорости подачи раствора от числа оборотов рабочего колеса для осевого насоса (прототипа) и разработанного центробежного насоса.

Предлагаемый насос для подачи раствора в установках выращивания кристаллов, представленный на фиг.1, содержит корпус 1 с открытой нижней частью, погруженный в водный раствор 2 соли и расположенный над формой 3 с растущим кристаллом 4. Корпус 1 снабжен двумя направляющими соплами 5 для направленной подачи раствора 2 к грани растущего кристалла 4 внутри формы 3. Рабочее колесо 6 с рабочими лопастями 7 закреплено на приводном валике 8, который соединен с электродвигателем (не показан). В дисковом основании 9 рабочего колеса 6 выполнено кольцевое отверстие 10, через которое происходит поступление жидкости в насос, а в центральной верхней части колеса 6 изготовлено резьбовое отверстие для крепления к приводному валику 8. Величины вертикального а и радиального b зазоров между вращающимся дисковым основанием 9 рабочего колеса 6 и нижней частью корпуса 1 выбираются порядка десятых долей мм для уменьшения гидравлических потерь при работе насоса.

Корпус 1 насоса может быть изготовлен из кварцевого стекла как химически стойкого материала. С помощью горячей сварки направляющее сопло (сопла) 5 крепится к корпусу 1 насоса, образуя единую конструкцию без стыков и щелей. При этом рабочее колесо 6 вместе с лопастями 7 и дисковым основанием 9 изготавливается в виде целиковой конструкции, например из кварцевого стекла, оргстекла или из фторопласта, и жестко закрепляется на приводном валике 8.

В примере конкретной реализации разработанный центробежный насос размещается в кристаллизаторе объемом 50 л. Корпус 1 из кварцевого стекла с двумя направляющими соплами 5 с выходным диаметром 33 мм каждое, рабочее колесо 6 с размещенными на нем рабочими лопастями 7 изготовлено из органического стекла (ГОСТ 17622-72). Диаметр d дискового основания 9 рабочего колеса 6 составляет 150 мм, площадь кольцевого отверстия 10 для поступления жидкости составляет 16 см2. Радиальный и вертикальный зазоры между корпусом 1 и дисковым основанием 9 составили от 0,3 до 0,5 мм.

Заявленное устройство работает следующим образом. Подготовка водного раствора 2 соли и его заливка в кристаллизатор осуществляется по обычной методике, используемой в технологии скоростного выращивания водорастворимых кристаллов. Внутрь раствора 2 помещается форма 3 с затравкой кристалла 4, приводной валик 8 располагается внутри корпуса 1 насоса, затем к нижнему концу валика 8 прикрепляется рабочее колесо 6. Собранная таким образом конструкция насоса опускается в раствор 2, при этом сопла 5 располагают внутри формы 3 над поверхностью затравки на определенном расстоянии. Корпус 1 насоса жестко крепится к качающейся платформе, упруго соединенной с крышкой кристаллизатора, а валик 8 присоединяется к электродвигателю, при этом осуществляется регулировка и контроль зазоров между нижним торцом корпуса 1 и дисковым основанием 9 рабочего колеса 6. В процессе работы насоса при вращении рабочего колеса 6 происходит захват жидкости с нижней стороны рабочего колеса 6 из толщи раствора 2 через кольцевые отверстия 10. Выбирая нужное число оборотов рабочего колеса 6, движению раствора 2 сообщается необходимая скорость и через сопла 5 раствор 2 направленно подается на растущий кристалл 4. Корпус 1 насоса вместе с соплами 5 качается с заданным периодом (обычно порядка нескольких секунд) вокруг оси О, расположенной перпендикулярно плоскости эскиза. Сопла 5 перемещаются при этом по всей длине формы 3, что позволяет подавать раствор 2 равномерно по всей растущей поверхности кристалла 4.

На фиг.2 представлены графики, характеризующие работу предлагаемого центробежного насоса (ряд 1) и осевого насоса-прототипа (ряд 2). По оси X на графике указано число оборотов рабочего колеса в минуту, по оси Y - скорость движения жидкости на выходе из сопла 5 насоса. При одинаковом числе (300) оборотов рабочего колеса 6 (ротора) в минуту скорость подаваемого раствора 2 в предлагаемом устройстве примерно в 5 раз превышает скорость движения раствора в устройстве-прототипе.

Таким образом, разработанное устройство позволяет решить поставленную задачу, а именно - обеспечивает заданный гидродинамический режим за счет нижнего входа жидкости, исключающего захват воздуха с поверхности раствора, единая целиковая конструкция корпуса помпы без спрямляющих элементов существенно уменьшает вероятность спонтанной кристаллизации, т.е. повышает устойчивость процесса выращивания.

Результаты испытаний изготовленного экспериментального насоса подтвердили заявленный технический результат. Динамический режим жидкости, создаваемый разработанной помпой, в несколько раз превышает возможности осевой и полуосевой помпы и при этом устранены недостатки прототипа.

Изобретение относится к технике, связанной с выращиванием кристаллов из пересыщенных водных растворов, и может быть использовано при скоростном выращивании профилированных кристаллов (например, типа KH2PO4, KD2PO4, Ва(NO3)2 и др.). Насос для нагнетания пересыщенных водных растворов в установках скоростного выращивания кристаллов изготовлен из химически стойкого материала и содержит выполненный в виде единой детали корпус 1 с расположенным в его нижней части, по крайней мере, одним отводящим и направляющим жидкость соплом 5 и установленное в корпусе рабочее колесо 6 с лопастями 7, закрепленное на приводном валу 8. Нижняя часть корпуса насоса открыта снизу и в ней на уровне входных сопловых отверстий установлено рабочее колесо 6, имеющее дисковое основание 9, в центральной части которого выполнено отверстие 10 для входа жидкости, при этом диаметр d дискового основания 9 и его установка выполнены таким образом, что образуют минимально возможные вертикальный а и радиальный b кольцевые зазоры с корпусом 1 насоса (в пределах от 0,1% до 1% от величины d), что позволяет уменьшить гидравлические потери при работе насоса. Изготовленный таким образом насос обеспечивает высокую устойчивость процесса выращивания кристаллов и создает высокую интенсивность подачи питающего раствора на грани растущего кристалла. 3 з.п. ф-лы, 2 ил.

1. Насос для нагнетания пересыщенных водных растворов в установках скоростного выращивания кристаллов, изготовленный из химически стойкого материала и содержащий выполненный в виде единой детали корпус с расположенным в его нижней части по крайней мере одним отводящим и направляющим жидкость соплом, и установленное в корпусе рабочее колесо с лопастями, закрепленное на приводном валу, отличающийся тем, что нижняя часть корпуса открыта снизу и в ней на уровне входных сопловых отверстий установлено рабочее колесо, имеющее дисковое основание, в центральной части которого выполнено отверстие для входа жидкости, при этом диаметр d дискового основания и его установка выполнены таким образом, что образуют минимально возможные вертикальный а и радиальный b кольцевые зазоры с корпусом насоса.

2. Насос по п.1, отличающийся тем, что корпус насоса содержит два расположенных в его нижней части отводящих и направляющих жидкость сопла.

3. Насос по п.1 или 2, отличающийся тем, что в качестве химически стойкого материала для изготовления корпуса насоса используется кварцевое стекло, для изготовления рабочего колеса - фторопласт.

4. Насос по п.1, отличающийся тем, что величины вертикального а и радиального b зазоров между дисковым основанием рабочего колеса и корпусом насоса выбраны из соотношения 0,001·d≤a≤0,01·d, 0,001·d≤b≤0,01·d.

| РОТОРНЫЙ ОСЕВОЙ НАСОС ДЛЯ ИСПОЛЬЗОВАНИЯ ПРЕИМУЩЕСТВЕННО В КРИСТАЛЛИЗАЦИОННЫХ УСТАНОВКАХ | 2006 |

|

RU2323280C1 |

| SU 1484833 A1, 07.06.1989 | |||

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ ПРОФИЛИРОВАННЫХ КРИСТАЛЛОВ ИЗ РАСТВОРА | 1998 |

|

RU2133307C1 |

| SU 1342056 A1, 10.12.1996 | |||

| GB 1475189 A, 01.06.1977. | |||

Авторы

Даты

2010-10-27—Публикация

2008-12-30—Подача