Изобретение относится к технике выращивания кристаллов из водных растворов и может быть использовано для получения кристаллических заготовок оптических элементов для нелинейной оптики.

Предлагаемое изобретение направлено на получение крупногабаритных (с апертурой порядка 400•400 мм) высококачественных заготовок оптических элементов с заранее заданными кристаллографической ориентацией и толщиной из точечной затравки. Известно устройство для выращивания кристаллов группы КДР из точечной затравки (N.P.Zaitseva, L.N.Rashkovich, S.V.Bogatyreva. Stability of KHPO and K(H,D)PO solutions at fast crystal growth rates / Journal of Crystal Growth, 148, 1995, p. 276-282).

Это известное устройство содержит кристаллизатор с раствором соли и установленную в нем платформу с размещенной на ней точечной затравкой. Платформа с помощью вертикальных стоек и перемычки прикреплена к приводному валику, обеспечивающему ее вращение вокруг вертикальной оси симметрии. В центре платформы на ее поверхности укреплена точечная затравка. Использование точечной затравки позволяет уменьшить зону регенерации кристалла и уменьшает количество дефектов, наследуемых кристаллом от затравки.

Затравочный узел в данном устройстве представляет собой укрепленную (например, приклеенную) в центре платформы точечную затравку. С помощью указанного устройства выращиваются кристаллы с естественной огранкой тетрагональной модификации (т. е. с полной кристаллографической огранкой), при этом ось Z направлена перпендикулярно к платформе, служащей основанием для выращиваемого кристалла. Недостатком данного устройства является невозможность получения кристаллов с заданными кристаллографической ориентацией и геометрическими размерами, близкими к размерам изготовляемых из них оптических элементов. Кроме того, перед механической разрезкой кристаллы нуждаются в термическом отжиге из-за объемных напряжений, которые часто вызывают растрескивание кристаллов при дальнейшей обработке. Дополнительным недостатком является также существенный объем отходов кристаллического вещества при вырезке ориентированных заготовок оптических элементов.

Указанные недостатки устранены в устройстве для выращивания заготовок оптических элементов с заранее заданными кристаллографической ориентацией и толщиной (патент России 2136789, М.Кл. С 30 В 7/00, 7/08, приор. 18.11.97), которое выбрано в качестве прототипа.

Устройство прототип содержит кристаллизатор с раствором соли и установленные в нем одна над другой две платформы, рабочие (плоские) поверхности которых обращены друг к другу и параллельны, а величина зазора между ними определяется требуемой толщиной кристалла. При этом продольные и поперечные размеры платформ соответствуют размерам (апертуре) выращиваемой кристаллической заготовки, точечная затравка для которой укреплена в затравочном узле, расположенном в нижней платформе. Обе платформы в сборе установлены горизонтально между двумя вертикально расположенными игольчатыми опорами с возможностью планетарного вращения вокруг вертикальной оси валика привода.

Устройство прототип используется для выращивания кристаллических заготовок оптических элементов с апертурой до 100•100 мм, однако выращивание более крупных заготовок (с апертурой порядка 400•400 мм) и с оптимальным припуском по толщине, не превышающим 0,1 мм, с помощью данного устройства невозможно из-за необходимости изготовления для этого кристаллографически ориентированной затравки с очень высокой точностью порядка 1-ой угловой минуты и обеспечения сохранения этой точности соответственно порядка 0,002-:-0,0025 мм при установке затравки в пазе диаметром 10 мм. К недостаткам устройства прототипа относятся также малоэффективная динамика раствора у растущих поверхностей кристалла и конструктивная необходимость использования кристаллизатора больших размеров, исходя из кинематической схемы вращения платформ.

Известен затравочный узел устройства для выращивания ориентированных и профилированных кристаллов из точечной затравки, который выбран в качестве прототипа (патент РФ 2136789, М.Кл. С 30 В 7/00, 7/08, приор. 18.11.97). Затравочный узел прототипа представляет собой паз, выполненный в центре нижней платформы устройства прототипа. Дно паза выполнено параллельным рабочим поверхностям платформ и является базовой плоскостью для установки затравки. В качестве точечной затравки используется кристаллическая пластина с заранее заданной ориентацией ее кристаллографических осей X, Y, Z относительно ее базовой поверхности (основания). Точечная затравка устанавливается базовой поверхностью на базовую плоскость затравочного узла, что позволяет воспроизвести кристаллографическую ориентацию затравки в выращиваемом кристалле. Поперечный размер паза и соответственно затравки выполняется равным примерно 10÷20 мм, что много меньше линейных размеров кристалла, но не менее 10÷20 мм, так как меньший размер затрудняет ориентацию затравки при изготовлении и установке, а больший размер ухудшает качество центральной зоны выращиваемого кристалла.

Недостатком затравочного узла прототипа является то, что он не позволяет выращивать крупные кристаллы из затравок сверхмалых размеров (с характерными размерами менее 1•1 мм), поскольку невозможно изготовить требуемую для затравочного узла данной конструкции кристаллографически ориентированную сверхмалую затравку с заданной точностью (порядка 1-ой угловой минуты) по отношению к ее базовой поверхности. Требование высокоточной ориентации кристаллографических осей затравки обусловлено целью получения крупных кристаллов, являющихся заготовками оптических элементов, с формой и ориентацией максимально приближенными к форме и ориентации будущих оптических элементов, что позволяет исключить при их дальнейшей обработке промежуточные достаточно грубые и опасные для кристаллов операции механической обработки (резка, обточка). Припуск по толщине кристалла порядка 0,1 мм при апертуре 400•400 мм позволяет исключить промежуточную механическую обработку кристалла и использовать при изготовлении оптического элемента лишь прецизионное алмазное шлифование.

Таким образом задачей, на решение которой направлено настоящее изобретение, является разработка устройства для скоростного выращивания ориентированных и профилированных крупных кристаллов с апертурой порядка 400•400 мм с припуском по толщине, не превышающим 0,1÷0,2 мм, из точечной затравки сверхмалых размеров.

Технический результат в отношении устройства в целом достигается тем, что разработанное устройство для выращивания ориентированных и профилированных кристаллов группы КДР из точечной затравки, так же как и устройство прототип, содержит кристаллизатор с раствором соли, в который введены две параллельно скрепленные между собой на расстоянии, определяемом требуемой толщиной кристалла, платформы, в одной из которых расположен затравочный узел с точечной затравкой.

Новым в разработанном устройстве является то, что платформы выполнены в виде дисков, жестко прикрепленных с помощью штанг к крышке кристаллизатора, в котором установлен погружной центробежный насос с возможностью вращения вокруг своей центральной оси, которая совмещена с вертикальной осью, проходящей через центры платформ, корпус насоса снабжен отводящими раствор трубками, оканчивающимися направляющими соплами, которые установлены напротив зазора между платформами на расстоянии от них 1÷2 мм в радиальном направлении к центральной оси, а размеры сечения сопел выбраны равными величине зазора.

Технический результат в отношении затравочного узла устройства для выращивания ориентированных и профилированных кристаллов из точечной затравки достигается тем, что разработанный затравочный узел, так же как и затравочный узел прототипа, содержит платформу с выполненным в ней пазом, дно которого, являющееся базовой поверхностью для первичной затравки, изготовлено параллельным рабочей поверхности платформы.

Новым в разработанном затравочном узле является то, что в платформе дополнительно выполнено сквозное отверстие диаметром не более 1 мм для вторичной точечной затравки, соединяющее упомянутый паз для первичной затравки и рабочую зону устройства, причем для выращивания в рабочей зоне устройства ориентированного и профилированного кристалла используется вторичная точечная затравка сверхмалых размеров, образующаяся в самом начале процесса выращивания в упомянутом сквозном отверстии из первичной затравки.

Разработанное устройство в целом и затравочный узел, являющийся частью устройства, образуют единый изобретательский замысел, при этом разработанный затравочный узел устройства может быть использован и в других устройствах для выращивания водорастворимых кристаллов.

На фиг. 1 представлен вертикальный разрез разработанного устройства для скоростного выращивания заготовок кристаллов с заданными толщиной и кристаллографической ориентацией.

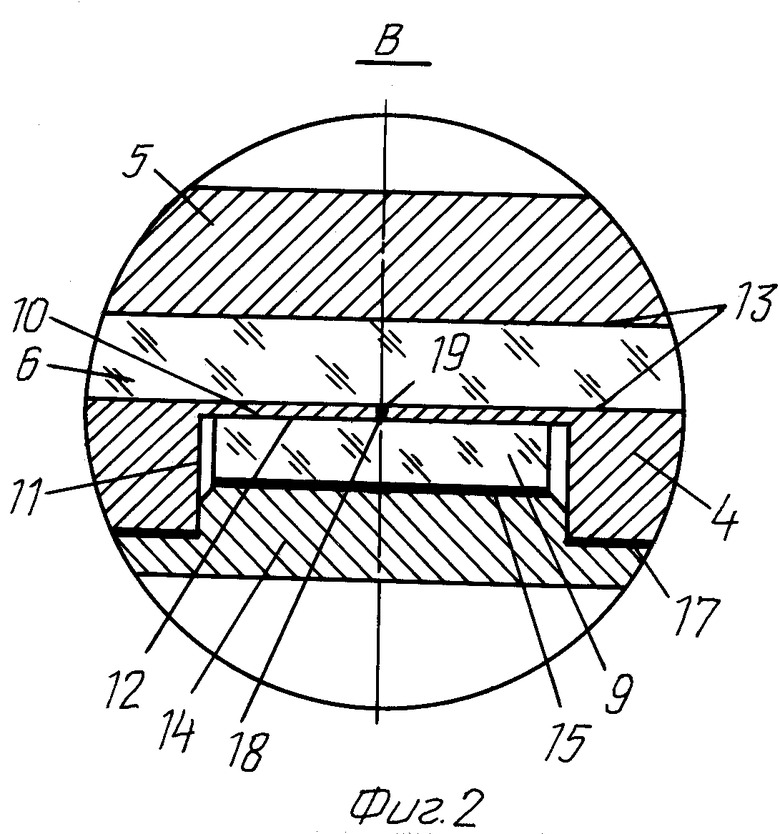

На фиг.2 представлен вертикальный разрез затравочного узла устройства.

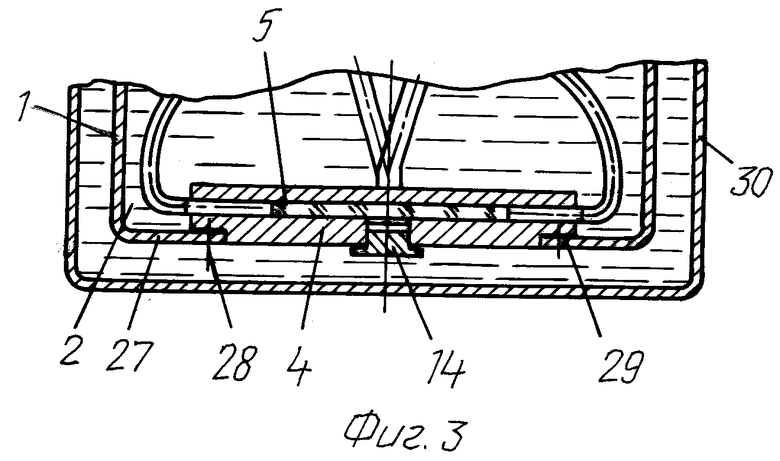

На фиг.3 представлен вертикальный разрез нижней части устройства в частном случае выполнения нижней платформы в соответствии с п.2 формулы изобретения.

Устройство (см. фиг.1 и фиг.2) состоит из кристаллизатора 1 с раствором соли 2, в котором находятся скрепленные между собой с помощью проставочных втулок 3 нижняя 4 и верхняя 5 платформы, расстояние между которыми определяется требуемой толщиной выращиваемого кристалла 6. Платформы 4 и 5 с помощью кронштейнов и вертикальных штанг 7 закрепляются в крышке 8 кристаллизатора 1. Первичная кристаллическая затравка 9 в виде пластины с заранее сориентированной к осям х, у и z базовой поверхностью 10 устанавливается в пазе 11 нижней платформы 4 таким образом, чтобы базовая поверхность 10 затравки 9 соприкасалась с базовой поверхностью 12 паза 11. Базовая поверхность 12 паза 11 выполнена строго параллельной рабочим поверхностям 13 платформ 4 и 5. Затравка 9 закрепляется в пазе 11 фланцем 14 через эластичную прокладку 15 с помощью винтов 16. При этом фланец 14 прижимается к платформе 4 через уплотнительный манжет 17. Отверстие малого диаметра 18 связывает базовую поверхность 10 затравки 9 с рабочим пространством между платформами 4 и 5 и предназначено для формирования вторичной точечной затравки 19.

Погружной центробежный насос 20 с электроприводом 21 предназначен для нагнетания раствора 2 в зону роста (зазор между рабочими поверхностями 13 платформ 4 и 5) с помощью отводящих раствор трубок 22, оканчивающихся направляющими соплами 23. Между соплами 23 и платформами 4 и 5 устанавливается небольшой зазор 1-2 мм, исключающий механический контакт между ними. Корпус 24 насоса 20 вместе с отводящими раствор трубками 22 установлен с возможностью вращения вокруг собственной вертикальной оси "О-О", совпадающей с осью симметрии платформ 4 и 5, с помощью электропривода 25. Температурный режим кристаллизатора 1 поддерживается с помощью воздушного термостата 26. В варианте выполнения устройства, представленного на фиг.3, платформа 4 устанавливается в отверстии днища 27 кристаллизатора 1 и закрепляется в нем винтами 28 через уплотняющую прокладку 29. В этом варианте кристаллизатор 1 устанавливается в водный термостат 30 с целью полной герметизации соединения нижней платформы 4 с кристаллизатором 1.

В примере конкретной реализации для выращивания кристалла 6 размером 400•400•10 мм в качестве кристаллизатора 1 используется стеклянный цилиндрический стакан диаметром 720 мм и высотой 300 мм, емкость по раствору около 100 литров. Платформы 4 и 5 диаметром 570 мм и толщиной 20 мм выполнены из органического стекла. Рабочие поверхности 13 платформ 4 и 5 установлены параллельно между собой с точностью 0,5 угловых минут, величина зазора между платформами 4 и 5, установленного с помощью проставочных втулок 3 составляет 10 мм, что определяется требуемой толщиной выращиваемого кристалла 6. При подготовке первичной затравки 9 изготовление ее осуществляется с соблюдением необходимой точности ориентации осей X, У, Z к ее базовой поверхности 10, определяемой требованиями к кристаллографической ориентации выращиваемого кристалла 6. В данной конкретной реализации размер затравки 9 - 40•40•8 мм, точность ориентации ±2 угловые минуты. Паз 11 для установки затравки 9 выполнен диаметром 60 мм, глубиной 18 мм. Базовая поверхность 12 паза 11 выполняется строго параллельно рабочей поверхности 13 платформ 4 и 5. В центре платформы 4 выполнено сквозное отверстие диаметром 0,1-0,5 мм для формирования вторичной точечной затравки 19 сверхмалых размеров.

Разработанное устройство работает следующим образом.

Подготовленная заранее первичная затравка 9 устанавливается в паз 11 нижней платформы 4 базовой поверхностью 10 к базовой поверхности 12 паза 11 и закрепляется с помощью фланца 14. При установке центробежного насоса 20 с направляющими соплами 23 осуществляется регулировка и контроль зазоров между соплами 23 и платформами 4 и 5 при вращении корпуса 24 насоса 20 вокруг вертикальной оси "О-О".

Подготовка рабочего раствора 2 и заливка его в кристаллизатор 1 осуществляется по обычной методике, применяемой в технологии скоростного выращивания. В начале процесс ведется при небольшом пересыщении, соответствующем переохлаждению раствора на 3-5oС. В этот период происходит регенерация и образование вторичной точечной затравки 19 сверхмалых размеров в отверстии 18. При этом регенерационная зона первичной затравки 9, имеющая рыхлую структуру, не выходит за пределы поверхности 13 нижней платформы 4. При появлении прозрачной зоны кристалла из отверстия 18 над поверхностью 13 платформы 4 переохлаждение раствора 2 увеличивается до 4-5oС. Затем включается центробежный насос 20 для нагнетания раствора 2 в зону роста (зазор между платформами 4 и 5), а также вращение корпуса 24 насоса 20 с соплами 23 для равномерного омывания растущего кристалла 6. В условиях интенсивного и равномерного питания раствором 2 происходит разращивание кристалла 6 из точечной затравки 19 во всех свободных направлениях между платформами 4 и 5. Соответственно рост кристалла 6 в таких условиях составляет примерно 10 мм в сутки. В выращенном кристалле 6 строго воспроизводится заданная кристаллографическая ориентация первичной затравки 9, поскольку вторичная точечная затравка 19 наследует кристаллографическую ориентацию первичной затравки 9, а кристалл 6 наследует кристаллографическую ориентацию затравки 19. Технология окончания процесса выращивания и извлечение кристалла 6 осуществляется по методике, описанной для прототипа.

Выращенный кристалл 6 представляет собой заготовку оптического элемента с высокой точностью ориентации поверхностей по отношению к осям X, Y и Z (порядка ±2-3 угловых минут).

Таким образом, разработанное устройство позволяет решить поставленную задачу, а именно: обеспечивает выращивание крупного кристалла, ориентированного с высокой степенью точности, на сверхмалой точечной затравке в условиях интенсивной динамики раствора в кристаллизаторе с относительно малым рабочим объемом.

Изобретение относится к технологии выращивания кристаллов из водных растворов и может быть использовано для получения кристаллических заготовок оптических элементов для нелинейной оптики. В кристаллизаторе с раствором соли жестко установлены две параллельно скрепленные между собой платформы 4 и 5 в виде дисков. Расстояние между платформами 4 и 5 определяется требуемой толщиной выращиваемого кристалла 6 и является рабочей зоной устройства, в которую нагнетается раствор соли 2 с помощью погружного центробежного насоса, также расположенного в кристаллизаторе и установленного с возможностью вращения вокруг своей центральной оси, которая совмещена с вертикальной осью, проходящей через центры платформ 4 и 5. На одной из платформ, например 4, расположен затравочный узел, представляющий собой паз 11, выполненный в платформе 4, дно которого, являющееся базовой поверхностью 12 для первичной затравки 9, выполнено параллельным рабочей поверхности платформы 4. В платформе 4 дополнительно выполнено сквозное отверстие 18 диаметром не более 1 мм для вторичной (рабочей) затравки сверхмалых размеров, соединяющее упомянутый паз 11 и рабочую зону устройства. Технический результат изобретения заключается в обеспечении выращивания ориентированного крупного кристалла на сверхмалой точечной затравке. 2 с. и 1 з.п.ф-лы, 3 ил.

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ КРИСТАЛЛОВ ГРУППЫ КДР | 1997 |

|

RU2136789C1 |

| SU 1342056 А1, 10.12.1996 | |||

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ ПРОФИЛИРОВАННЫХ КРИСТАЛЛОВ ИЗ РАСТВОРА | 1998 |

|

RU2133307C1 |

| Устройство для ломки проката | 1978 |

|

SU799920A1 |

Авторы

Даты

2003-01-27—Публикация

2001-01-25—Подача