Изобретение относится к технике для выращивания кристаллов из водных растворов и может быть использовано для получения кристаллических заготовок оптических элементов для нелинейной оптики.

Предлагаемое изобретение направлено на получение крупногабаритных высококачественных заготовок оптических элементов с заранее заданной кристаллографической ориентацией и заданной толщины. Известно устройство для выращивания кристаллов группы дигидрофосфата калия (ДКДР), реализующее скоростной метод выращивания кристаллов (пат. РФ N 955741 М.Кл.6 C 30 B 7/00, 29/14, приор. 1980 г.). Это известное устройство содержит кристаллизатор с водным раствором соли группы ДКДР и установленную в нем ростовую камеру. Ростовая камера выполнена в виде стакана, изготовленного таким образом, что боковые стенки наклонены по отношению к его основанию на угол, определяемый функциональным назначением выращиваемого кристалла. Размеры и форма дна ростовой камеры выбраны равными требуемым поперечным размерам и форме будущего кристалла. Затравку будущего кристалла вырезают из заранее выращенного кристалла параллельно грани (100) или (101) и придают ей форму и размеры, соответствующие форме и размерам дна ростовой камеры.

Недостатки данного устройства обусловлены необходимостью использовать затравку большой площади, равной размерам дна ростовой камеры. К этим недостаткам относятся большая вероятность наследования кристаллом дефектов затравки и большая площадь регенерационной прослойки с рыхлой структурой, которая также служит источником наследуемых дефектов в кристалле. Кроме того, недостатком данного устройства для выращивания кристаллов является необходимость в последующем проведении операции разрезки кристалла с целью удаления затравочного элемента с регенерационной зоной и получения требуемого кристалла заданной толщины. Эта операция связана с риском растрескивания кристалла, особенно вероятным при получении относительно тонких пластин из кристаллов большого сечения.

Указанные недостатки во многом устранены в устройстве для выращивания кристаллов группы КДР и ДКДР из точечной затравки (N.P. Zaitseva, L.N. Rashkovich, S.V. Bogatyreva "Stability of KH2PO4 and K(H,D)2PO4 solutions at fast crystal growth rates", Journal of Crystal Growth 148 (1995), p. 276-282). Это известное устройство выбрано в качестве прототипа. Оно содержит кристаллизационный сосуд с водным раствором соответствующей соли и установленную в нем платформу с размещенной на ней точечной затравкой. Платформа с помощью вертикальных стоек и перемычки прикреплена к приводному валику, обеспечивающему ее вращение вокруг вертикальной оси симметрии. В центре платформы на ее поверхности укреплена точечная затравка. Использование точечной затравки позволяет уменьшить зону регенерации кристалла и уменьшает количество дефектов, наследуемых кристаллом от затравки. Кристалл, выращенный в данном устройстве, имеет естественную огранку тетрагональной модификации.

Недостатками устройства прототипа при выращивании кристаллов для изготовления оптических элементов являются: во-первых, большие отходы кристаллического вещества при вырезке заготовок элементов с требуемой кристаллографической ориентацией из кристалла с естественной огранкой; во-вторых, большая длительность цикла выращивания крупных кристаллов, пригодных для получения оптических элементов с большой апертурой и заданной кристаллографической ориентацией, и в-третьих, дополнительные затраты времени на отжиг кристалла для предотвращения его растрескивания при вырезании из него заготовки оптического элемента. Операция отжига кристалла обеспечивает снятие внутренних напряжений, имеющихся в выращенных кристаллах, особенно в крупногабаритных кристаллах, и уменьшает тем самым вероятность растрескивания кристалла при вырезке заготовки.

Таким образом, задачей, на решение которой направлено настоящее изобретение, является разработка устройства для скоростного выращивания кристаллов, обеспечивающего выращивание высококачественных заготовок оптических элементов заданной толщины и с заданной ориентацией кристаллографических осей.

Технический результат в разработанном устройстве достигается тем, что разработанное устройство для выращивания кристаллов группы КДР, также, как и устройство-прототип, содержит кристаллизационный сосуд с раствором соли и установленную в нем платформу с укрепленной на ней точечной затравкой.

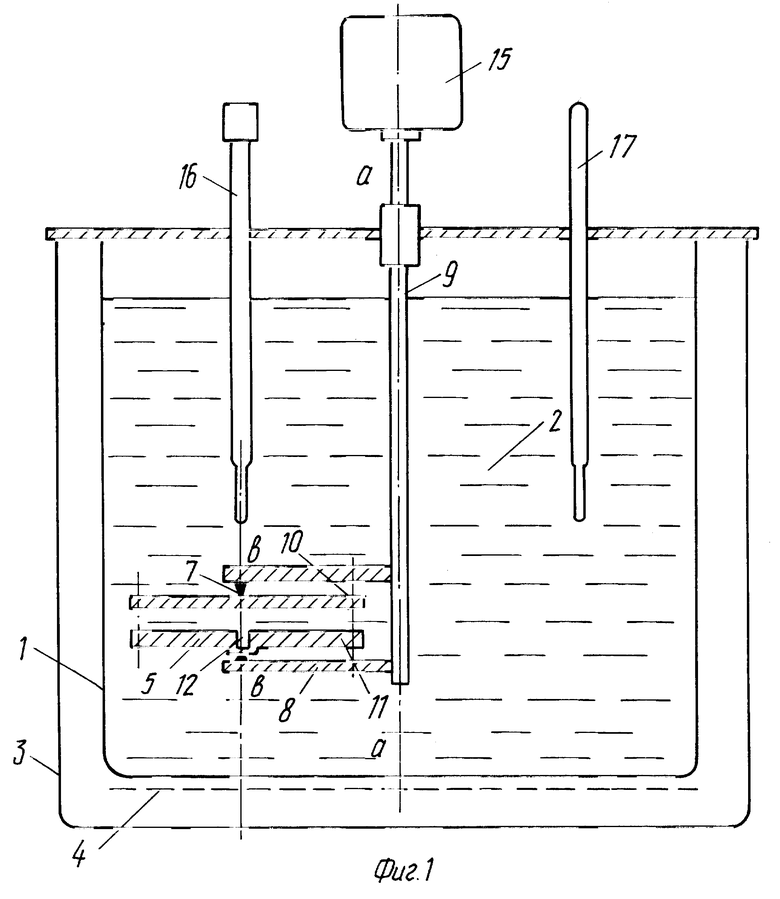

Новым в разработанном устройстве является то, что платформа для крепления точечной затравки изготовлена в виде пластины, в центре которой выполнено углубление для точечной затравки, дно которого параллельно рабочей поверхности платформы, а его поперечный размер d много меньше линейных размеров платформы. Высота углубления выбрана равной 1 - 1,5 d, а над упомянутой первой платформой дополнительно установлена скрепленная с ней вторая платформа на расстоянии от первой, определяемом требуемой толщиной кристалла, при этом рабочая поверхность второй платформы параллельна рабочей поверхности первой платформы. В качестве точечной затравки выбран кристалл с заранее заданной ориентацией кристаллографических осей относительно его базовой поверхности.

Целесообразно первую и вторую платформы установить на игольчатые опоры кронштейнов с возможностью вращения вокруг оси, проходящей через эти опоры, при этом кронштейны жестко соединены с приводным валиком, а углубления для точечной затравки выполнить цилиндрическим с диаметром d.

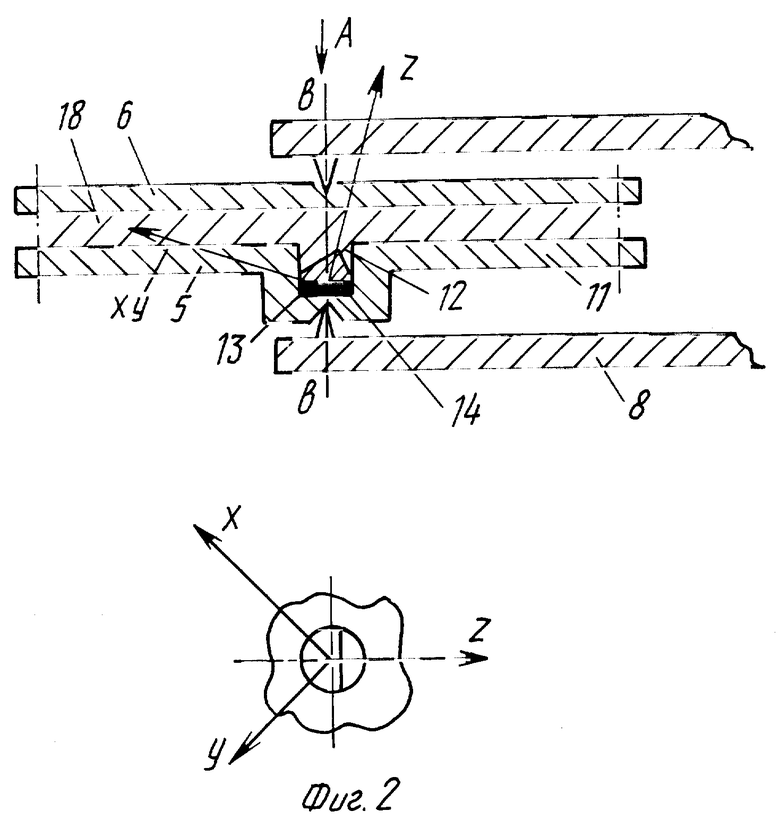

На фиг. 1 представлен вертикальный разрез разработанного устройства.

На фиг. 2 представлен вертикальный разрез зоны роста кристалла. Устройство для скоростного выращивания кристаллов группы КДР, представленное на фиг. 1, содержит кристаллизационный сосуд 1 с раствором 2 соли, установленный в воздушный термостат 3, снабженный нагревателем 4. 3 кристаллизационном сосуде 1 расположены скрепленные между собой две платформы 5 и 6, установленные на игольчатых опорах 7 кронштейнов 8 с возможностью вращения вокруг вертикальных осей "a" - "a" и "b" - "b". Кронштейны 8 укреплены на приводном валике 9, который обеспечивает вращение платформ 5 и 6 вокруг общей оси устройства "a" - "a", совпадающей с осью симметрии приводного валика 9. Ось "b" -"b" проходит через игольчатые опоры 7. Платформы 5 и 6 скреплены посредством соединительных винтов 10. Расстояние между платформами 5 и 6 устанавливается равным требуемой толщине кристалла. В центре нижней платформы 5, изготовленной в виде пластины, со стороны ее рабочей поверхности 11 выполнено углубление 12 для установки точечной затравки 13 (см. фиг. 1 и 2). Углубление 12 выполнено таким образом, что поверхность дна углубления 12 параллельна рабочей поверхности 11 платформы 5, а поперечный размер d дна углубления 12, например, диаметр в случае цилиндрического углубления, выбран много меньшим линейных размеров платформ 5 и 6. Высота углубления 12 выбрана равной 1-1,5d с учетом протяженности зоны регенерации затравки 13. В качестве точечной затравки 13 выбирают кристаллическую пластину с заранее заданной ориентацией ее кристаллографических осей x, y, z относительно ее базовой поверхности 14. (см. фиг. 2).

Устройство для выращивания кристаллов группы КДР, приведенное на фиг. 1, снабжено также электродвигателем 15, контактным термометром 16 и контрольным термометром 17, укрепленными в крышке кристаллизационного сосуда 1.

На фиг. 2, где представлена более укрупненно зона роста кристалла, показан выращенный между платформами 5 и 6 кристалл 18.

В примере конкретной реализации в качестве кристаллизационного сосуда 1 используется стеклянный цилиндрический стакан емкостью 7 литров, в котором установлены скрепленные между собой платформы 5 и 6, выполненные в виде пластин из оргстекла толщиной 5 мм и линейными размерами 70 х 70 мм. Для выращивания кристалла КДР толщиной, например, 10 мм расстояние между пластинами 5 и 6 установлено соответственно 10 мм. Углубление 12 для точечной затравки 13 выполнено цилиндрическим с диаметром d = 7 мм и глубиной порядка 1,5d (11 мм). В качестве точечной затравки 13 выбрана кристаллическая пластинка с размерами 5х5х5 мм с заданной ориентацией базовой поверхности 14 относительно кристаллографической оси z.

Разработанное устройство работает следующим образом.

Подготовленная заранее точечная затравка 13 с заданной ориентацией кристаллографических осей x, y, z относительно ее базовой поверхности 14 устанавливается этой поверхностью 14 на дно углубления 12, поверхность которого параллельна рабочим поверхностям 11 платформ 5 и 6. Подготовка рабочего раствора 2 и заливка его в кристаллизационный сосуд 1 осуществляется по обычной методике, применяемой в скоростных способах выращивания. С помощью электродвигателя 15, приводного валика 9 и кронштейнов 8 осуществляется вращение платформ 5 и 6, жестко скрепленных между собой на расстоянии, равном требуемой толщине кристалла, вокруг общей оси "a" - "a" устройства. За счет этого обеспечивается равномерное и постоянное смывание раствором растущих граней кристалла в щели между платформами 5 и 6. Дополнительное равномерное омывание граней растущего кристалла достигается из-за автоматического "планетарного" вращения платформ 5 и 6 вокруг оси "b" - "b", возникающего за счет гидродинамического сопротивления платформ 5 и 6 в растворе при их вращении вокруг оси "a" - "a" при условии установки их на игольчатые опоры 7.

В начале процесс выращивания кристалла ведется при небольшом пересыщении, соответствующем переохлаждению раствора на 2-3oC. В этом периоде происходит регенерация затравки 13, и рост кристалла идет в углублении 12, в основном, в вертикальном направлении. Регенерационная зона кристалла, имеющая рыхлую структуру, за счет выбора высоты углубления 12 в пределах 1 - 1,5d не выходит за пределы поверхности 11 нижней платформы 5. После того, как прозрачная зона кристалла появляется (вырастает) из углубления 12 над поверхностью 11 платформы, устанавливается и поддерживается другая температура переохлаждения раствора 2, равная 4-5oC. В этих условиях происходит наращивание прозрачной области кристалла 18 во всех свободных направлениях в щели между верхней и нижней платформами 5 и 6. Скорость роста кристалла 18 в этих условиях составляет примерно 10 мм в сутки. Поскольку затравка 13 установлена таким образом, что ее базовая поверхность 14 параллельна рабочим поверхностям 11 платформ 5 и 6, то в выращенном кристалле 18 строго воспроизводится кристаллографическая ориентация затравки 13. Структура кристалла 18 содержит меньшее число секторов по сравнению с кристаллом, выращенным в устройстве-прототипе, так как в разработанном устройстве в щели между платформами 5 и 6 образуются только сектора, лежащие в одной плоскости (рост идет гранями призмы), поэтому оптические свойства кристалла 18, выращенного в разработанном устройстве, выше, чем у кристалла, выращенного в устройстве-прототипе.

По достижении кристаллом 18 требуемых линейных размеров (в конкретной реализации 60 х 60 мм при заданной толщине 10 мм) его извлекают вместе с затравочной частью, которая имеет малые размеры по сравнению с кристаллом и легко удаляется при последующей обработке. Выращенный кристалл 18 представляет собой безотходную заготовку оптического элемента с требуемой ориентацией кристаллографических осей и заданной толщины, то есть практически почти готовый оптический элемент, требующий лишь шлифовки. Таким образом, разработанное устройство позволяет решить поставленную задачу и, кроме того, позволяет упростить закономерность снижения температуры рабочего раствора 2 в процессе роста для поддержания заданного пересыщения в виду более простой формы растущего кристалла. К тому же разработанное устройство обеспечивает существенное сокращение времени на выращивание заготовки оптического элемента, т. к. в разработанном устройстве продолжительность цикла выращивания определяется временем образования лишь половины линейного размера заготовки оптического элемента. Дополнительным техническим результатом является также то, что разработанное устройство позволяет существенно снизить по сравнению с прототипом объем рабочего раствора и расход сырья на выращивание одинаковых по размеру заготовок оптических элементов.

Изобретение относится к технике для выращивания кристаллов из водных растворов и может быть использовано для получения кристаллических заготовок оптических элементов, например, для нелинейной оптики. Сущность изобретения: в кристаллизационный сосуд с рабочим раствором соответствующей соли введены две скрепленные между собой на расстоянии, определяемом требуемой толщиной кристалла, платформы, установленные с возможностью вращения. В центре нижней платформы, изготовленной в виде пластины, выполнено углубление для точечной затравки, дно которого параллельно рабочей поверхности верхней платформы, а его поперечный размер d много меньше линейных размеров платформ. Высота углубления выбрана равной 1 - 1,5d. Рабочая поверхность верхней платформы параллельна рабочей поверхности нижней платформы. При этом в качестве точечной затравки выбран кристалл с заранее заданной ориентацией кристаллографических осей х, у, z относительно его базовой поверхности. Разработанное устройство обеспечивает выращивание высококачественных кристаллических заготовок требуемой толщины и с требуемой ориентацией кристаллографических осей. 1 з.п. ф-лы, 2 ил.

| Zaitseva N.P | |||

| et al | |||

| "Stability of KHPO and K(H,D) PO solutions at fast crystal growth rates" | |||

| Раздвижной паровозный золотник с подвижными по его скалке поршнями между упорными шайбами | 1922 |

|

SU148A1 |

| СПОСОБ СОСТАВЛЕНИЯ ЗВУКОВОЙ ЗАПИСИ | 1921 |

|

SU276A1 |

| Способ получения монокристаллов из растворов солей | 1941 |

|

SU65325A1 |

| SU 1484833 A1, 07.06.89 | |||

| SU 955741 A1, 10.04.96 | |||

| Козлова О.Г | |||

| Рост кристаллов | |||

| - Изд-во Московского университета, 1967, с | |||

| Способ добывания бензина и иных продуктов из нефти, нефтяных остатков и пр. | 0 |

|

SU211A1 |

Авторы

Даты

1999-09-10—Публикация

1997-11-18—Подача