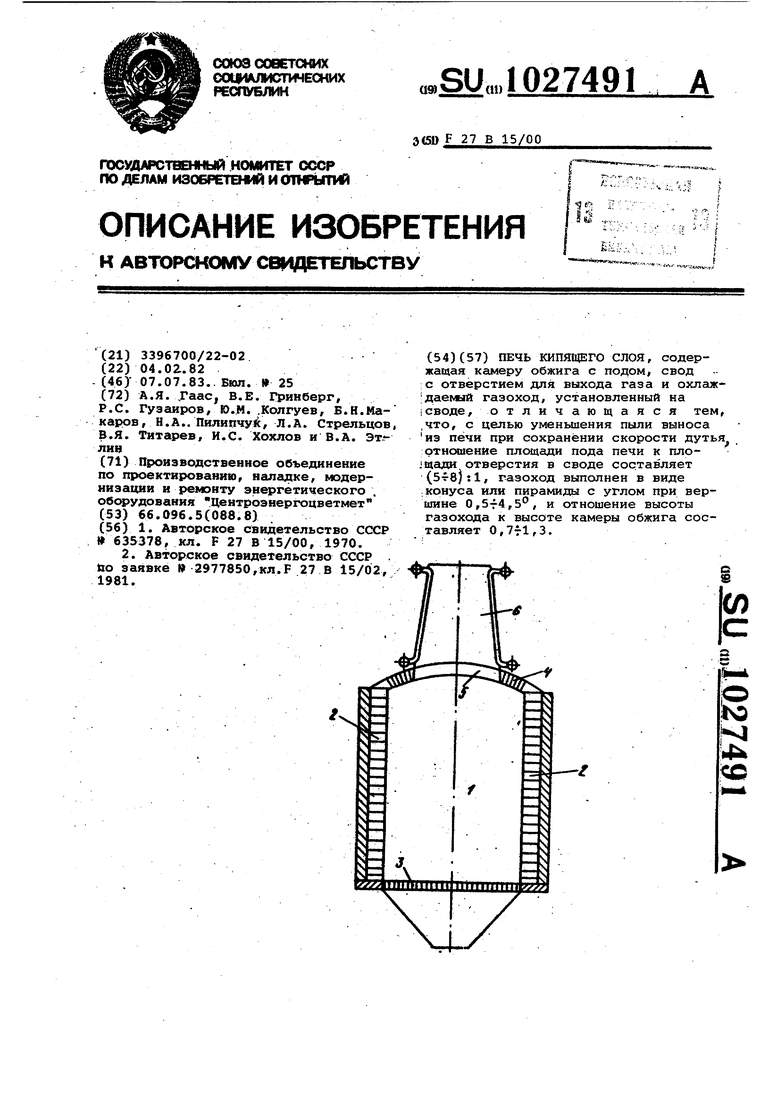

Изобретение относится к металлургии, в частности к обжигу сульфидных материалов в кипящем слое, и может быть использовано в цветной металлур гии И химической промышленности. Известна печь -кипящего слоя, содержащая камеру со сводом и боковыми стенками, в КОТОЕЯЛХ выполнены про мы для отвода газов, и имеющая гладкие арочные своды, боковые стенки, выполненные с проемами для отвода га зов ; а также печь имеющая ступенчаты своды. Недостатком известной печи является то, что при отводе газа через боковой проем в ней образуются застойные зоны. Этот недостаток кас ется и печей со ступенчатым сводом. Более значительным недостатком является то, что вынЬсимые из печи недоработанные продукты обжига обра но в печь не возвращаются. При этом следует иметь в виду, что количество выносимой пыли из печи составляет 20-70% от загружаемого материала Наиболее близкой по технической сути и достигаемому результату к предлагаемой является печь кипящего слоя, содержащая камеру обжига с подом, свод с отверстием для выхода газа и охлаждаемый газоход, установ ленный на своде, гладкий наклонный охлаждаемый свод, в верхней части к торого установлен газоход 2 . Однако сечение газохода создает большое аэродинамическое сопротивление выходу газа из печи, так как оно (сечение) не ссэответствует площади пода печи. Кроме того, сечение CciMoro газохода по ходу газов резко уменьшается, в связи с чем вынос пыли за счет динамического напора отходящих газов велик. Цель изобретения - уменьшение пылевыноса из печи при сохранении скорости дутья. . Поставленная цель достигается те . что в печи кипящего слоя, содержаще камеру обжига с подом, свод с отвер тием для выхода газа и охлгшшаемый газоход, установленный на своде, отношение площади пода печи к площади отверстия в своде составляет (,.газоход выполнен в виде ко нуса или пирамиды с углом при верши не 0,5-4,5 и отношение высоты газохода к щсоте камеры обжига соста ляет О,7fl,3. Соотношения обосновываются следую ьщми параметра.ми: скорость начала псевдоожижения, отнесенная к площади пода, составляет 0,06 м/с, 1 абочая скорость сжижаемой среды -2-3 началь ной скорости псевдоожижения (0,120,18 м). При скорости сжижающей . среды м/с вынос роставляет прим НС 50%, при скорости 3,63 м/с происходит полный унос материала. Объем газов на выходе из кипящего (псевдоожиженного) слоя и на BXO-I де в газоход одинаков. Скорость на входе должна быть с одной стороны как можно меньше;, чтобы обеспечить хорошую сепарацию выносимой пыли, и в то же время не менее 0,6 м/с (по холодному дутью), чтобы обеспечить приемлемый (30-40 ккал/м.ч °с) коэффициент теплопередачи. Опыт зксплуатации охлаждаемых газоходов печей кипящего слоя показал, что при конусности охлаждаемых газоходов от 0,5 и выше пыль на стенках не отла гается. При угле при вершине до 4,5® уменьшение сечения для прохода газов меньше, чем уменьшение объема отходящих raSoB за счет охлаждения. В связи с зтим по ходу движения газов в охлаждаемом газоходе скорость их уменьшается, за счет чего уменьшается динамический напор-и происходит дополнительная сепарация пыли. Температура газов за охлаждаемым газоходом должна быть не выше максимально допустимой для работы -системы грубой очистки (для цинкового производства этот параметр составляет 650с) и не ниже минимально допустимой для системы тонкой очистки ( сухие злектрофильтры), которая составляет 350°С. Опыт проектирования и эксплуатации печей кипящего слоя . показал, что оптимальные технологические показатели имеют место на агрегатах, .высота камеры обжига которых равна 1,2-1,3 эквивалентного .циаметра подины. Обеспечение необходимой температуры газов за охлаждае им газоходом может быть проведено строго определенной его поверхностью. Величина поверхности опреде ляется периметром поперечного сечения, являющегося функцией сечения отверстия в своде, и высотой. Для обеспечения максимально допустимой температуры за газоходом эта высота составляет 0,7 высоты камеры обжига, для минимально допустимой 1,3. Поскольку удельная интенсивйость дутья и относительные размеры печи не зависят от производительности агрегата, все относительные размеры, приведенные выше, являются правомерными для печей кипящего слоя любой производительности. На чертеже показана печь кипящего слоя, разрез. Печь состоит из камеры 1 обжига, оборудсваннсй стенами 2, сводом 4, подинсй 3 с отверстием 5 для выхода газа и охлаждаеьфлм газоходом 6, устансвленнсм на своде 4, 17ричем высота камеры обжига определена высотой стен 2. При этом свод 4 может быть выполнен как несхлаждаемьш, так и охлаждаемым. кипящего слоя работает следукнцим образом. Обжигаемой материал подается в к меру 1 обжига за счет воздуха или воздуха, обогащенного кисдюродом, подаваемого через подину 3, поддерживается в виде псевдоожиженного и окисляется. Газы, образующиеся в пр цессе окисления, механически (за счет динамического напора) выносят из печи 20-70% загружаемого материа ла в виде пыли. Эти запыленные газы через отверстие 5 в своде 4 попадают в охл икдаемый газоход 6, в котором газы охлаждаются, теряют скорость., уменьшается их динамический напор. При охлаждаемом своде 4 газы в отверстие 5 попадают подготовленными к охлгикдению и очистке. Наи более крупные частицы пыли за счет гравитации возвращаются в кёшеру 1 обжига как из газохода 6, так и из пристенной области охлгикдаемого свода 4. Применение такой конструкции печи позволяет полностью использовать объем кгтеры обжига, уменьшить количество выносимой пыли, улучшить ее качество, повысить производительность технологического агрегата. Кроме того, применение такой конструкции печи позволяет утилизировать отводимое от газов тепло, подключив охлаждаемый газоход и систему охлаждения свода к утилизационной установке. Экономическая зффективность применения предлагаемой конструкции составляет 62 тыс. руб. в год на одну печь.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сернистого ангидрида | 1980 |

|

SU865783A1 |

| СПОСОБ ОБЖИГА СУЛЬФИДНЫХ МАТЕРИАЛОВ В КИПЯЩЕМ СЛОЕ | 2002 |

|

RU2224802C1 |

| Способ получения магнезии жженой из основного карбоната магния и устройство для его осуществления | 1985 |

|

SU1310599A1 |

| Печь для обжига сульфидных материалов | 1959 |

|

SU129819A1 |

| Способ обжига пыли от переработки ртутного сырья и установка для обжига пыли | 1984 |

|

SU1182088A1 |

| УСОВЕРШЕНСТВОВАННАЯ МНОГОКАМЕРНАЯ ПЕЧЬ С ПСЕВДООЖИЖЕННЫМ СЛОЕМ | 2014 |

|

RU2564182C1 |

| СПОСОБ ДВУХСТАДИЙНОГО СЖИГАНИЯ ТОПЛИВА И ТОПКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2324110C2 |

| Способ автоматического управления процессом обжига никелевого концентрата с оборотами в кипящем слое | 1990 |

|

SU1797681A3 |

| Аппарат для обжига в кипящем слое преимущественно углесодержащего материала | 1987 |

|

SU1418557A1 |

| Аппарат для охлаждения запыленных газов | 1980 |

|

SU911117A1 |

ПЕЧЬ КИПЯЩЕГО СЛОЯ, содержащая камеру обжига с подом, свод с отверстием для выхода газа и охлаикдаемый газоход, установленный на (Своде, отличающаяся тем, ,что, с целью уменыиения пыли выноса из печи при сохранении скорости дутья отношение площади пода печи к плоJщaди отверстия в своде составляет

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для термообработки зернистого материала в кипящем слое | 1977 |

|

SU635378A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР | |||

| ho заявке 2977850,кл.Р 27 В 15/02, 1981 | |||

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1983-07-07—Публикация

1982-02-04—Подача