Изобретение касается способа изготовления глубоких пазов в металлических изделиях, в частности, в роторах генераторов и турбин, а также фрезерных инструментов для изготовления этих пазов.

В настоящее время синхронные генераторы для выработки электроэнергии изготавливаются с роторами, которые имеют диаметр примерно 2200 мм и более при общей длине, включая опорные шейки, примерно 20000 мм и более. Они цилиндрически изготавливаются обработкой на токарном станке из поковки так называемой бочки, и затем оснащаются проходящими по всей длине ротора параллельными продольными пазами, которые предназначены для размещения обмотки возбуждения и вентиляционных каналов и устройств для охлаждения обмотки. При вышеупомянутых размерах ротора эти пазы имеют, например, глубину около 220 мм при ширине паза в самом широком месте около 40 мм. Они могут быть ограничены до дна паза параллельными боковыми поверхностями или могут быть выполнены ступенчатыми, причем отдельные ступени, начиная от окружности к оси ротора, имеют соответственно меньшие диаметры. Кроме того известны также варианты выполнения, в которых пазы ротора по меньшей мере частями имеют в основном V-образную форму профиля. Эти формы пазов обусловлены электрическими требованиями и соображениями, которые вытекают из необходимости равномерного отвода возникающего в обмотке тепла потерь. Так как окруженные электрическим изоляционным материалом активные стороны катушки обмотки с одной стороны очень чувствительны к механическим нагрузкам, а с другой стороны должна быть обеспечена точная беззазорная посадка с жесткими допусками боковых сторон в пазах ротора, пазы ротора по меньшей мере на участках, которые предназначены для базирования активных сторон катушки, должны быть изготовлены соответственно с жесткими допусками и с гладкой точно обработанной поверхностью.

Пазы ротора фрезеруются на цилиндрически предварительно обточенном теле ротора с использованием так называемых пазовых роторных фрез, это дисковые фрезы, которые специально рассчитаны для этой цели. При этом на практике поступают таким образом, чтобы за большое количество следующих друг за другом проходов пазы ротора вначале грубо обрабатываются до различных ступеней в ходе различных технологических операций, т. е. обрабатываются начерно, и затем обрабатываются начисто. Проведение черновой и чистовой обработки осуществляется с помощью специальных черновых и чистовых фрезерных инструментов, которые рассчитаны исключительно на соответствующую технологическую операцию черновой или чистовой обработки. Обычно паз ротора вначале в ходе первой операции фрезеруется начерно до глубины первой ступени с помощью оснащенной неперетачиваемыми режущими пластинками черновой дисковой фрезы, затем с использованием другого инструмента в процессе второго прохода с помощью оснащенной неперетачиваемыми режущими пластинками чистовой дисковой фрезы обработанная поверхность изделия в первой ступени обрабатывается начисто. После этого инструмент заменяют и с помощью другого инструмента начерно фрезеруют вторую ступень с помощью оснащенной неперетачиваемыми режущими пластинками черновой дисковой фрезы, затем после замены инструмента с помощью четвертого инструмента в форме оснащенной неперетачиваемыми режущими пластинками чистовой дисковой фрезы окончательно обрабатывают начисто вторую ступень, вслед за чем следует обработка таким же образом третьей ступени, при которой, если речь шла лишь о канале охлаждения, от операции чистовой обработки часто оказываются.

В случае пазов с параллельными боковыми поверхностями без канала охлаждения затраты труда были несколько ниже, однако и в этом случае первая ступень вначале фрезеруется начерно примерно до половины глубины паза с помощью черновой фрезы, затем за второй проход доходящая до окончательного дна паза вторая ступень фрезеруется начисто с помощью другого инструмента и, наконец, в третьем проходе с помощью специального чистового инструмента выполняется чистовая операция.

Этот известный вид изготовления пазов ротора обуславливает, во-первых, необходимость держать наготове большое количество различных дисковых фрез и мириться с обусловленными этим затратами. Тем не менее такие дисковые фрезы имеют обычно диаметр от 800 примерно до 1100 мм при ширине резания примерно от 25 до 50 мм. Кроме того получается сравнительно длительное время обработки с большими вспомогательными периодами, связанными с многократной сменой инструмента и обусловленные многократными процессами деления обрабатываемого изделия.

Кроме того известен способ изготовления глубоких пазов в металлических изделиях, в частности в роторах генераторов и турбин, при котором с помощью фрезерных инструментов ступенчато выфрезеровывают каждый паз за несколько следующих друг за другом проходов (патент GB 756113, B 23 C 3/28, 1956).

Известен также фрезерный инструмент в виде оснащенной неперетачиваемыми режущими пластинками дисковой фрезы, предназначенной для изготовления глубоких пазов в металлических изделиях, содержащий круглый дискообразный корпус с полостями для стружки и кассетами, на которых установлены неперетачиваемые режущие пластинки и которые в зоне полостей для стружки закреплены точно по положению на корпусе, при этом неперетачиваемые режущие пластинки имеют по меньшей мере одну главную или черновую кромку, либо по меньшей мере одну вспомогательную режущую кромку (патент US 3701187, B 26 D 1/00, 1972).

Задачей изобретения является оказание помощи и выбор пути, который позволяет изготавливать безупречные пазы ротора с небольшими затратами времени и инструмента.

Эта задача решается в способе согласно изобретению за счет того, что пазы выфрезеровывают за два прохода, при этом в каждом проходе одновременно выполняют черновую и чистовую обработку с применением единственного фрезерного инструмента, который имеет режущие кромки, предназначенные для черновой и чистовой обработки.

При изготовлении ступенчатых пазов за первый и/или второй проход выфрезеровывают ступенчатый профиль пазов.

Решение вышеупомянутой задачи во фрезерном инструменте осуществляется за счет того, что неперетачиваемые режущие пластинки размещены на кассетах с возможностью разделения ширины резания по главным режущим кромкам по меньшей мере двух последовательно расположенных друг за другом в направлении вращения кассет с различными комплектами неперетачиваемых режущих пластинок, при этом ограничивающие ширину резания неперетачиваемые режущие пластинки по меньшей мере одной из указанных кассет имеют примыкающую к главной режущей кромке аксиально направленную наружу вспомогательную режущую кромку, выполненную в виде чистовой режущей кромки, причем главные и вспомогательные кромки указанных кассет расположены с возможностью образования комплектной режущей кромки, предназначенной для черновой и чистовой обработки.

При этом кассеты расположены на корпусе радиально с геометрическим замыканием в пазообразном углублении корпуса и с возможностью опоры на него в радиальном направлении.

Кассеты закреплены на корпусе с помощью винта, расположенного тангенциально относительно корпуса.

Кассеты установлены на корпусе в осевом направлении с геометрическим замыканием с помощью выполненного на их обратной стороне паза и входящей в него перемычки корпуса.

Из расположенных последовательно друг за другом на корпусе кассет одна кассета имеет расположенную в середине относительно ширины резания неперетачиваемую режущую пластинку или группу неперетачиваемых режущих пластин и по меньшей мере другая кассета имеет пары расположенных аксиально симметрично неперетачиваемых режущих пластинок.

При этом по меньшей мере средняя неперетачиваемая режущая пластинка или группа неперетачиваемых режущих пластинок одной кассеты, расположена в ориентированном тангенциально относительно окружности корпуса вмонтированном положении.

Неперетачиваемые режущие пластинки другой кассеты расположены в ориентированном тангенциально относительно корпуса положении и в зоне аксиально снаружи расположенных узких сторон имеют вспомогательные режущие кромки.

Обе расположенные тангенциально неперетачиваемые режущие пластинки соответственно вмонтированы с отрицательным осевым передним углом.

Обе концевые неперетачиваемые режущие пластинки расположены в ориентированном радиально относительно корпуса вмонтированном положении.

Фрезерный инструмент снабжен по меньшей мере одной дополнительной парой расположенных аксиально симметрично режущих пластинок, размещенных на по меньшей мере одной из двух указанных кассет на радиальном удалении от главной режущей кромки или главных режущих кромок другой неперетачиваемой режущей пластинки или неперетачиваемых режущих пластинок.

Дополнительная пара неперетачиваемых режущих пластинок имеет главные режущие кромки, расположенные под углом в плане более 0o, предпочтительно под углом 30o, и предназначена для изготовления двух фасок.

Дополнительная пара неперетачиваемых режущих пластинок с расположенными сбоку вспомогательными режущими кромками расположена в радиальном вмонтированном положении.

Обрабатывающие боковые поверхности паза неперетачиваемые режущие пластинки выполнены с примыкающим к вспомогательной режущей кромке радиусом, который переходит в главную режущую кромку.

Обрабатывающие боковые поверхности паза неперетачиваемые режущие пластинки имеют на задней поверхности вспомогательной режущей кромки примыкающую к последней зону с задним углом, который составляет 0o или по меньшей мере меньше заднего угла примыкающей к основной поверхности неперетачиваемой режущей пластинки зоны.

Для широко распространенных пазов ротора с двумя ступенями незначительно отличающейся ширины по высоте паза и примыкающему к дну паза более узкому каналу охлаждения в этом способе достаточно лишь двух различных инструментов. В первом проходе первая ступень одновременно фрезеруется начерно и на боковых стенках паза начисто; в следующем за этим втором проходе совместно вторая ступень и образующая канал охлаждения третья ступень, т.е. весь ступенчатый профиль паза одновременно обрабатывается начерно и начисто.

Так как теперь для изготовления всего паза используются лишь два различных инструмента, по сравнению с описанным вначале уровнем техники получается значительно меньшее время обработки благодаря уменьшению количества проходов лишь до двух, экономии основного времени и сокращению подсобного времени, как следствия уменьшения количества смен инструмента и процессов деления. Кроме того в новом способе всегда полностью работают обе дисковые фрезы в направлении подачи, так что образованные между соседними пазами ротора сравнительно тонкие перемычки (зубья) не могут вызвать колебания, которые привели бы к неточностям измерения и плохому качеству поверхности. В известном способе, в котором боковые стенки паза обрабатываются начисто лишь после черновой обработки, чистовая обработка в противоположность этому осуществляется на уже свободных тонкостенных перемычках, что по опыту создает связанные с колебаниями и размером проблемы. Для устранения затруднений необходимо было бы подпирать перемычки с помощью введенных клиньев.

Изготовление пазов с частично V-образным профилем паза осуществляется соответствующим образом, причем форма профиля учитывается благодаря соответствующему расчету инструмента. Кроме того новый способ также не ограничен изготовлением пазов ротора; он всегда может применяться тогда, когда речь идет о том, чтобы изготавливать очень глубокие пазы с высоким качеством поверхности на большой длине в металлических обрабатываемых изделиях.

Оба вышеупомянутых оборудованных для реализации нового способа фрезерных инструмента соответственно выполнены о форме оснащенной неперетачиваемыми режущими пластинками дисковой фрезы с дискообразным корпусом инструмента, который по сравнению с качественными дисковыми фрезами этого типа имеет большие и более глубокие углубления для стружки, образующей во время обработки по всей длине дуги резания. Это относится, в частности, к вышеупомянутой второй дисковой фрезе для изготовления второй и третьей ступени профиля паза.

По аналогии с известными роторными пазовыми фрезами у дисковых фрез в соответствии с изобретением предусмотрены кассеты, которые соответственно оснащены расположенными в гнездах неперетачиваемыми режущими пластинками и которые в зоне полостей для стружки закреплены точно по положению на корпусе инструмента.

При этом ширина резания распределена по главным режущим кромкам неперетачиваемых режущих пластинок по меньшей мере двух расположенных друг за другом в направлении вращения кассет с различной комплектацией неперетачиваемых режущих пластинок и в соответствии с изобретением компоновки выполнена таким образом, что ограничивающие ширину резания неперетачиваемые режущие пластинки по меньшей мере одной из кассет имеют соответственно примыкающую к основной режущей кромке направленную аксиальную наружу вспомогательную режущую кромку, которая выполнена таким образом, что с помощью основной и вспомогательной режущих кромок неперетачиваемых режущих пластин образовано лезвие черновой и чистовой обработки.

Путем замены кассет при необходимости можно изменять ширину резания и создаваемую в пазу глубину ступеней. Тем самым получается состоящая из унифицированных узлов система, которая дает преимущество, заключающееся в том, что количество необходимых различных корпусов инструмента сокращено до минимума.

Кассеты установлены на корпусе инструмента соответственно с преимуществом радиального геометрического замыкания в пазообразном углублении корпуса инструмента. Подпирание кассет в радиальном направлении обеспечивает дополнительную блокировку кассет от откидывания, причем установка с конца в пазообразном углублении дополнительно способствует эффекту блокирования.

Чтобы обеспечить безупречную ориентацию кассет на корпусе инструмента в осевом направлении и тем самым избежать проведения дорогостоящих юстировочных мероприятий, целесообразно, если кассеты на корпусе инструмента ориентированы в осевом направлении с геометрическим замыканием с помощью выполненного на их обратной стороне пазообразного углубления и входящей в это углубление перемычки корпуса инструмента. Точно пригнанное выполнение кассет и корпуса инструмента позволяет тем самым осуществлять смену кассет без выполнения дополнительных регулировочных и юстировочных работ. Одновременно такое выполнение кассет и их крепления позволяет предусматривать любые по величине углубления для стружки в корпусе инструмента, которые, как уже было пояснено, имеют большое значение, особенно в случае появления длинной стружки. В предпочтительном варианте выполнения кассеты на корпусе инструмента закреплены соответственно с помощью проходящего в основном тангенциально к корпусу инструмента винта с головкой, который в противоположность обычным до сих пор клиновым зажимным устройствам требует меньше встраиваемых деталей и позволяет просто осуществлять смену кассет.

Расположение и геометрия режущих кромок неперетачиваемых режущих пластинок выбираются таким образом, что получается уравновешивание сил в осевом направлении. Это приводит к хорошей точности вращения фрезерного инструмента и тем самым к высокому качеству поверхности при высокой точности измерения. Практически это осуществляется благодаря тому, что из расположенных друг за другом на корпусе инструмента кассет одна кассета, отнесенная к ширине резания, имеет расположенную в середине неперетачиваемую режущую пластину или группу неперетачиваемых режущих пластин, и по меньшей мере другая кассета оснащена расположенными парами симметрично оси неперетачиваемыми режущими пластинками. При этом достигается преимущество, если по меньшей мере средняя неперетачиваемая режущая пластинка (или группа неперетачиваемых режущих пластинок) расположена в ориентированном в основном тангенциально к окружности тела инструмента вмонтированном положении. Это тангенциальное вмонтированное положение позволяет воспринимать очень большие силы резания и тем самым добиваться соответственно большого объема обработки резанием, что в частности имеет большое значение для чернового фрезерования или черновых операций. Неперетачиваемые режущие пластинки других кассет могут быть также расположены в ориентированном в основном тангенциально к телу инструмента вмонтированном положении, причем в этом случае они в зоне их аксиально расположенных снаружи узких сторон имеют вспомогательные режущие кромки, которые выполняют чистовую обработку боковых стенок паза.

Такое тангенциальное расположение неперетачиваемых режущих пластинок принимается во внимание, в частности, для фрезерного инструмента для изготовления первой ступени пазов ротора. Вспомогательные режущие кромки концевых неперетачиваемых режущих пластинок освобождены. Для этого эти неперетачиваемые режущие пластинки установлены с отличающимся от 0o осевым главным углом в плане (от 5 до 10o).

В частности, для фрезерного инструмента для изготовления второй и при необходимости третьей ступени пазов ротора преимущество достигается тогда, когда обе концевые неперетачиваемые режущие пластины расположены соответственно в ориентированном в основном радиально к корпусу инструмента вмонтированном положении.

Таким образом может быть достигнута сравнительно большая длина эффективных вспомогательных режущих кромок, причем расположение целесообразно выполнено таким образом, что при использовании расположенных друг за другом на корпусе инструмента кассет одна кассета имеет работающую сбоку основные режущие кромки и кромки черновой обработки, а последующая кассета дополнительно имеет работающие сбоку вспомогательные режущие кромки и кромки чистовой обработки.

Впрочем неперетачиваемые режущие пластинки на задней поверхности вспомогательной режущей кромки имеют примыкающую к вспомогательной режущей кромки зону с задним углом, который меньше заднего угла примыкающей к основной поверхности неперетачиваемой режущей пластинки зоны. Благодаря так называемой успокоительной фазе или нулевой фазе на задней поверхности достигается успокоительный эффект и тем самым лучшая точность вращения и более высокое качество поверхности.

Наконец, достигается преимущество, если изготавливающие боковые поверхности паза неперетачиваемые режущие пластинки выполнены соответственно с примыкающим к вспомогательной режущей кромке радиусом, так что благодаря наличию определенной вспомогательной режущей кромки получается очень хорошее качество поверхности.

Другие варианты выполнения этих фрезерных рабочих органов являются предметом дополнительных пунктов формулы изобретения.

На чертеже представлены примеры выполнения предмета изобретения.

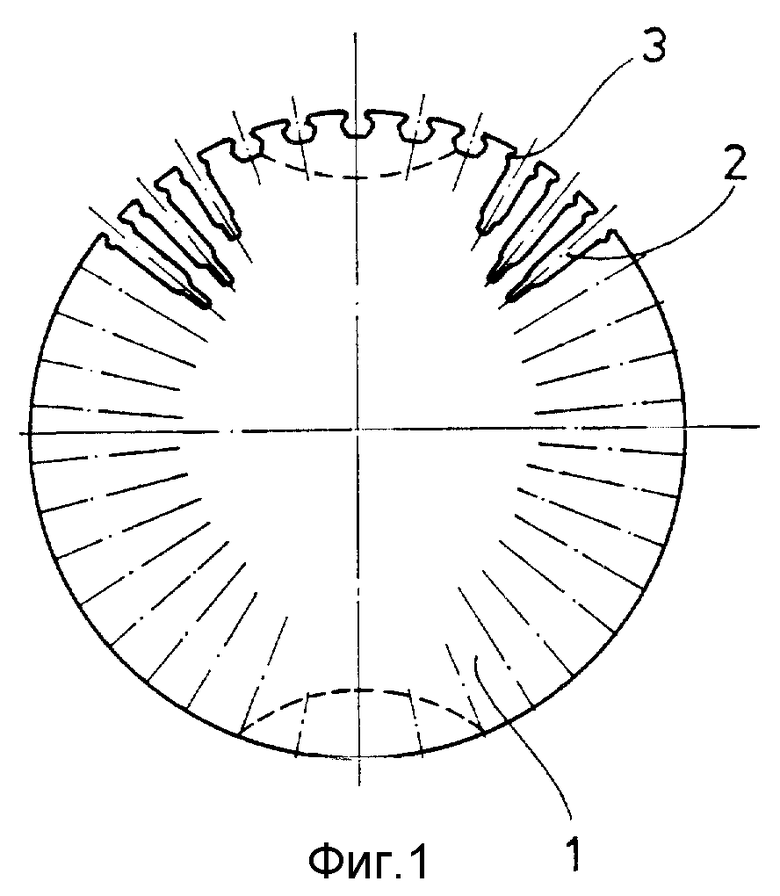

На фиг. 1 показан поперечный разрез и схематическое изображение типичного ротора генератора трехфазного тока;

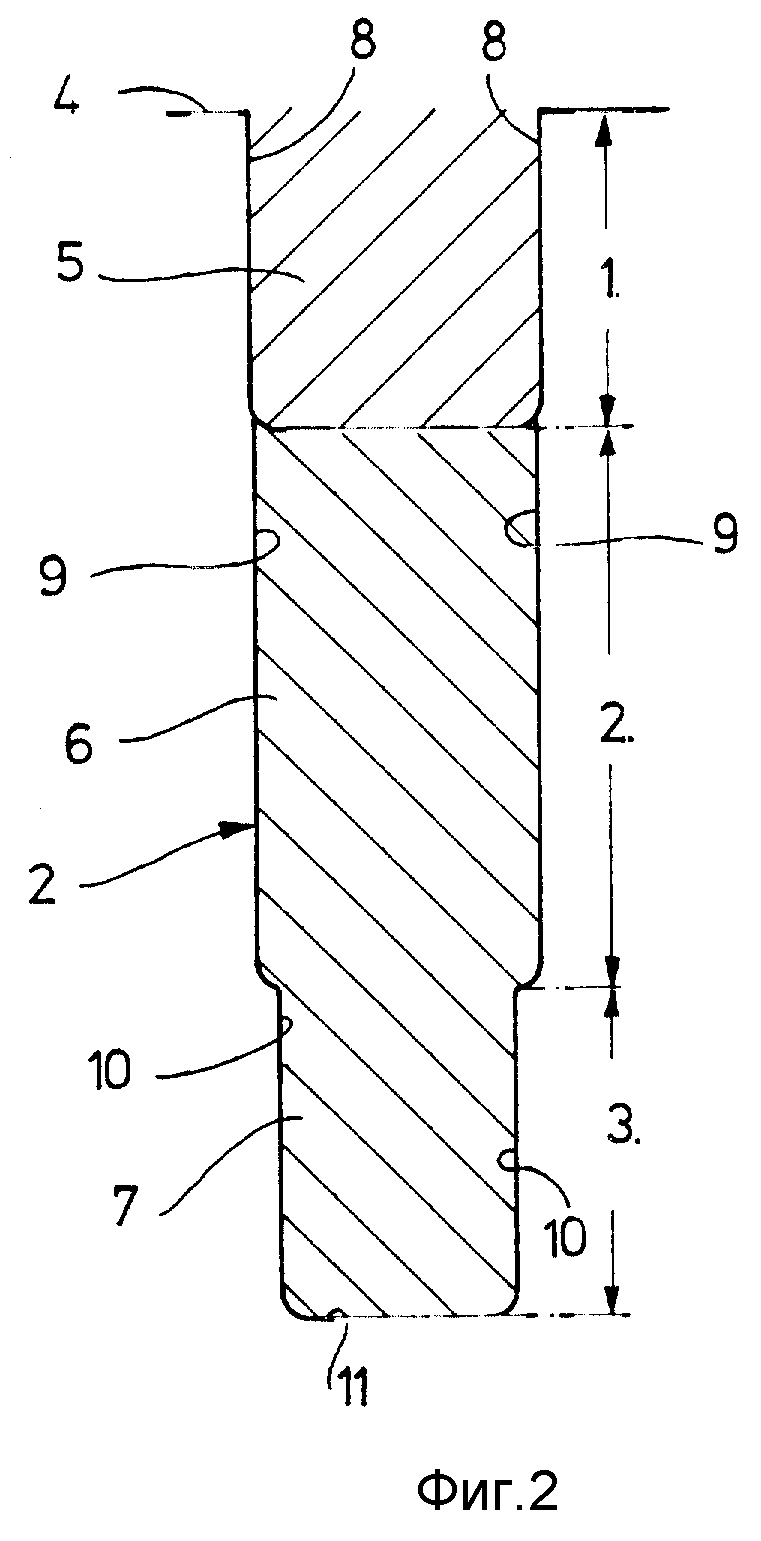

на фиг. 2 - поперечный разрез паза ротора в соответствии с фиг. 1 и в другом масштабе;

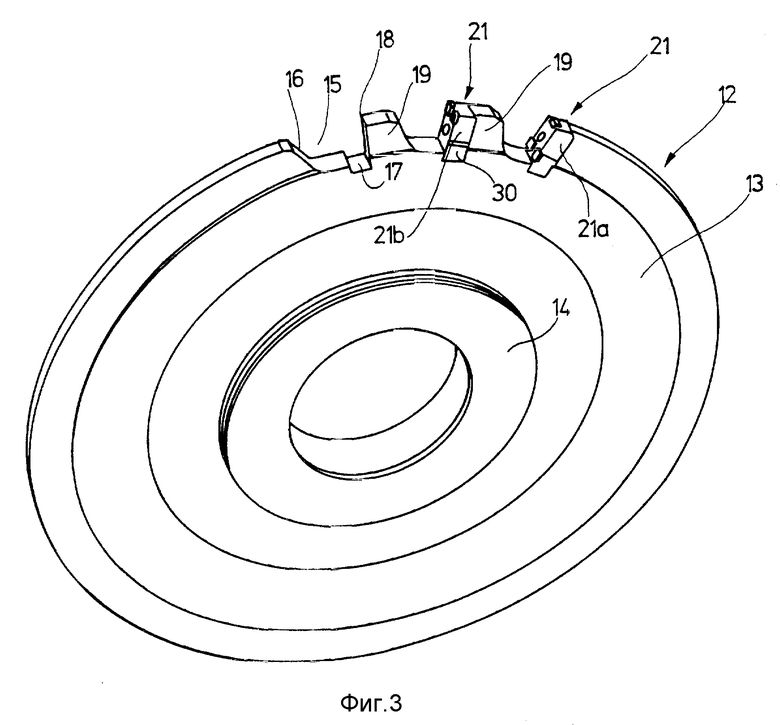

на фиг. 3 - частично схематическое изображение в перспективе фрезерного инструмента в форме дисковой фрезы для изготовления второй и третьей ступеней паза ротора в соответствии с фиг. 2;

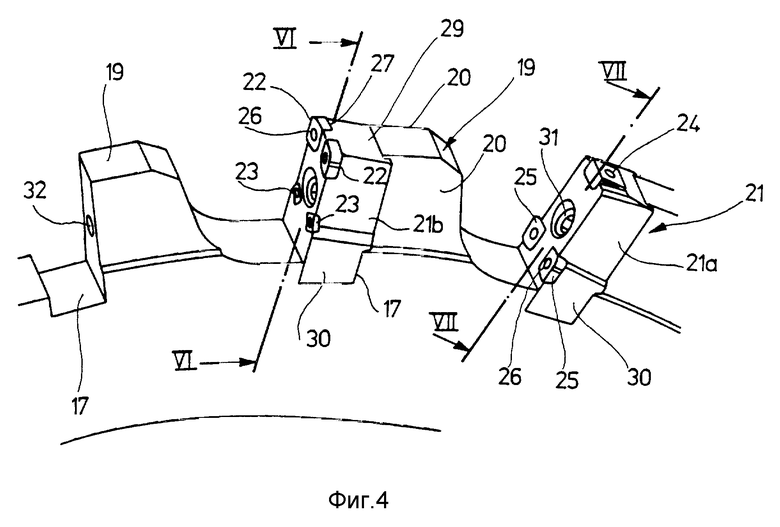

на фиг. 4 - изображение в перспективе части фрезерного инструмента в соответствии с фиг. 3 с наглядным показом изображения в перспективе двух оснащенных неперетачиваемых режущими пластинками, следующих друг за другом кассет и в другом масштабе;

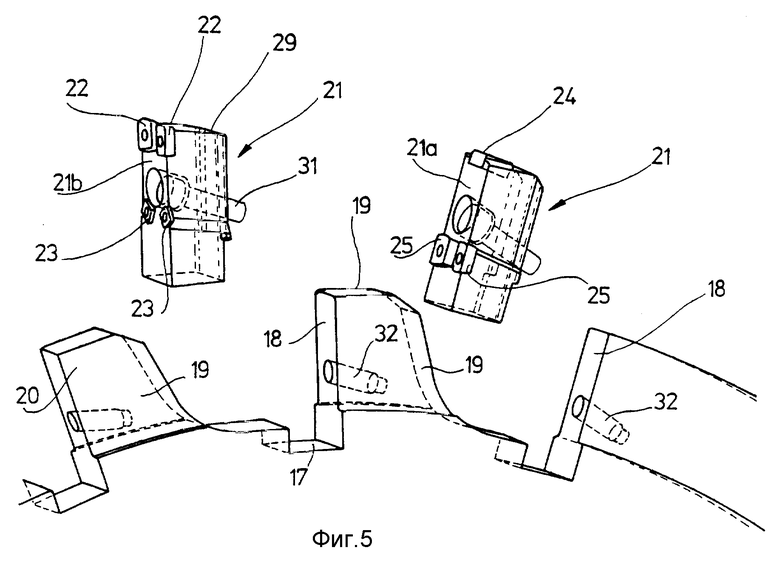

на фиг. 5 - соответствующее изображение компоновки в соответствии с фиг. 4 со снятыми кассетами;

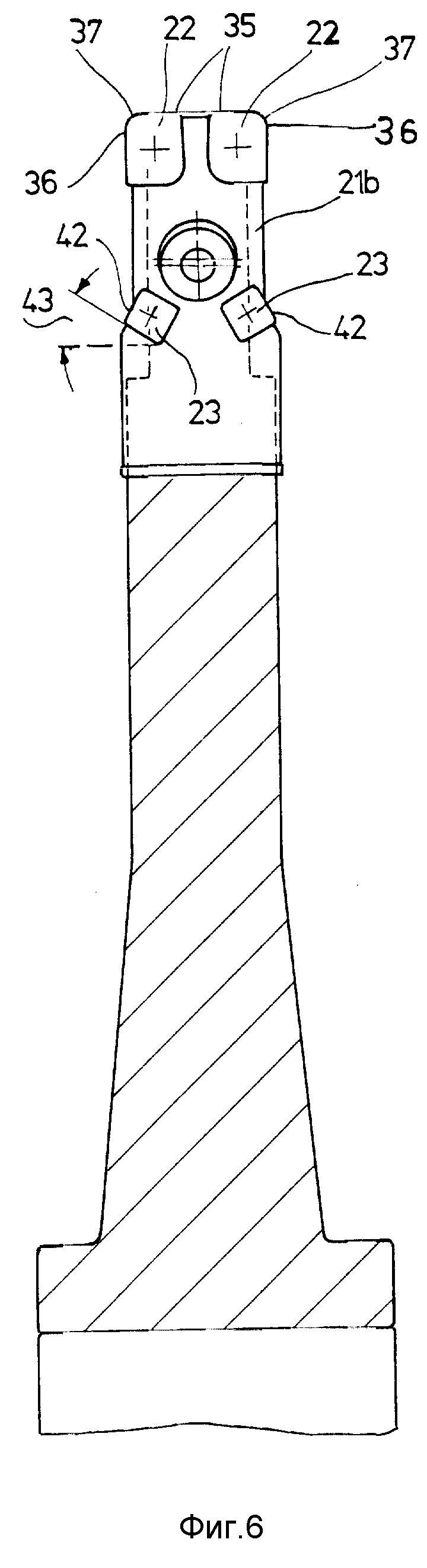

на фиг. 6 - вид сбоку фрезерного инструмента в соответствии с фиг. 4 с разрезом по линии VI-VI на фиг. 4;

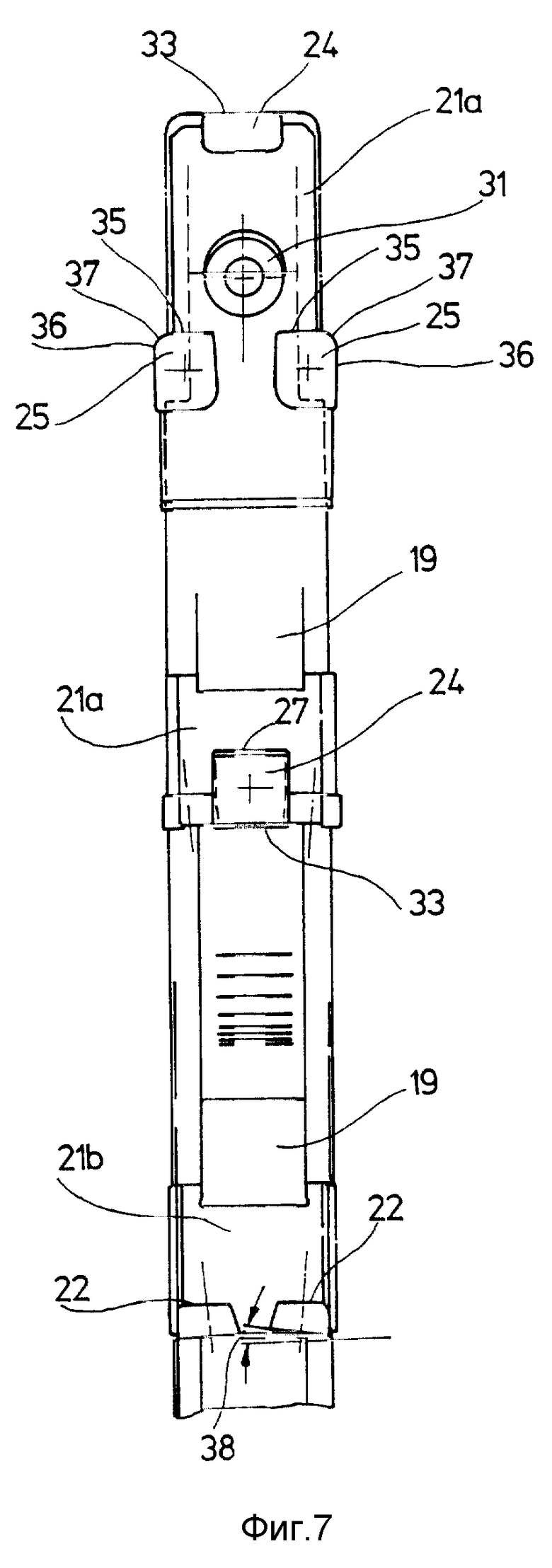

на фиг. 7 - идеализированный вид инструмента в соответствии с фиг. 4 с наглядным показом вида сбоку кассеты по линии VII-VII на фиг. 4, радиального вида сверху предыдущей кассеты и также радиального вида сверху еще раз предыдущей кассеты;

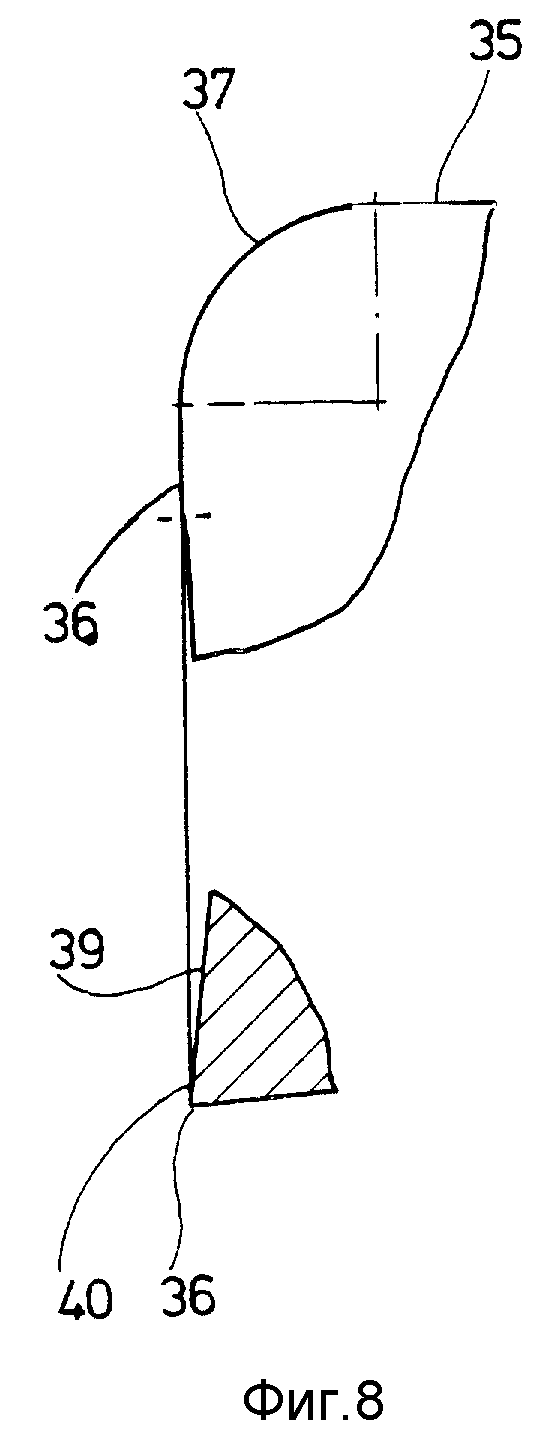

на фиг. 8 - вырез, вид сбоку и проекция детали концевой неперетачиваемой режущей пластины фрезерного инструмента в соответствии с фиг. 6;

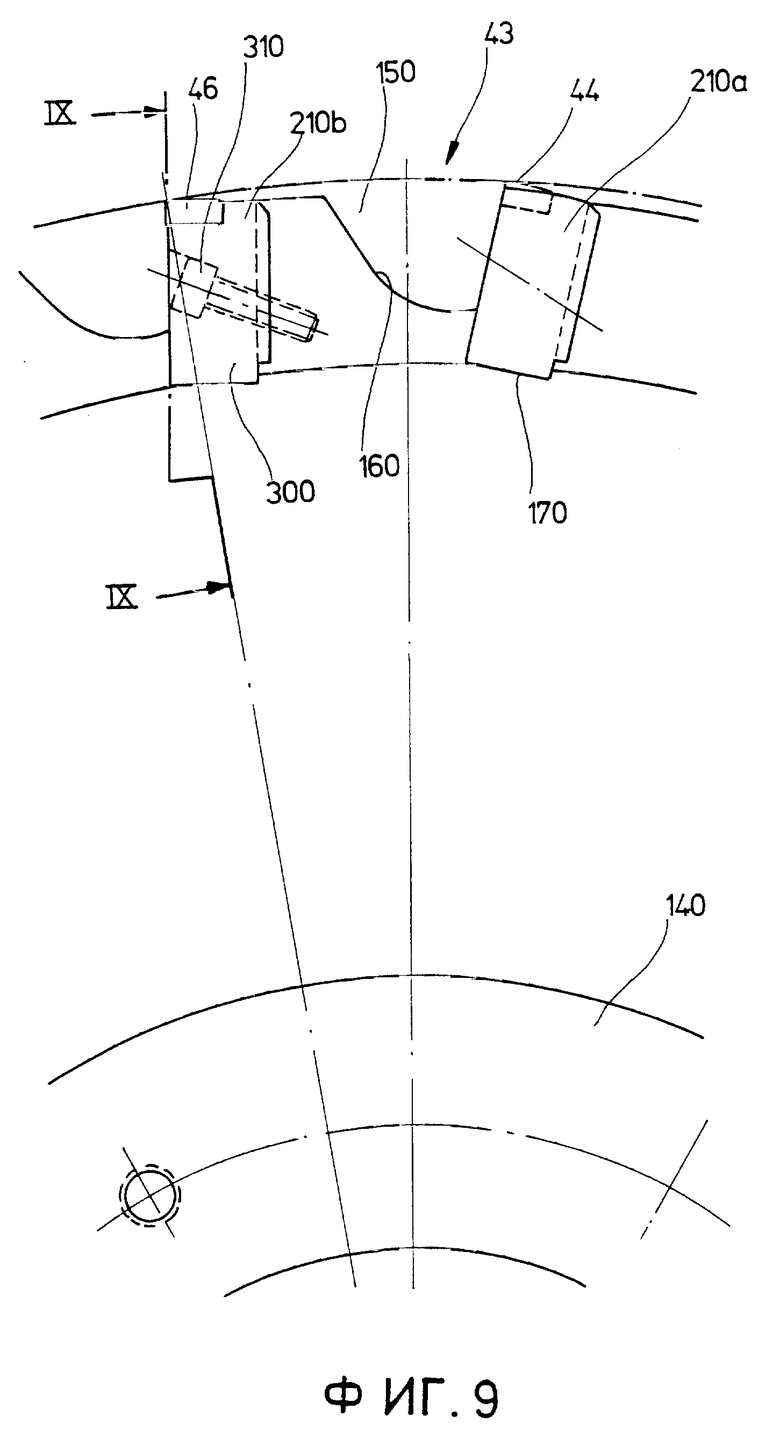

на фиг. 9 - схематический вид сбоку, вырез и в другом масштабе фрезерного инструмента в соответствии с изобретением для изготовления первой ступени паза ротора в соответствии с фиг. 1;

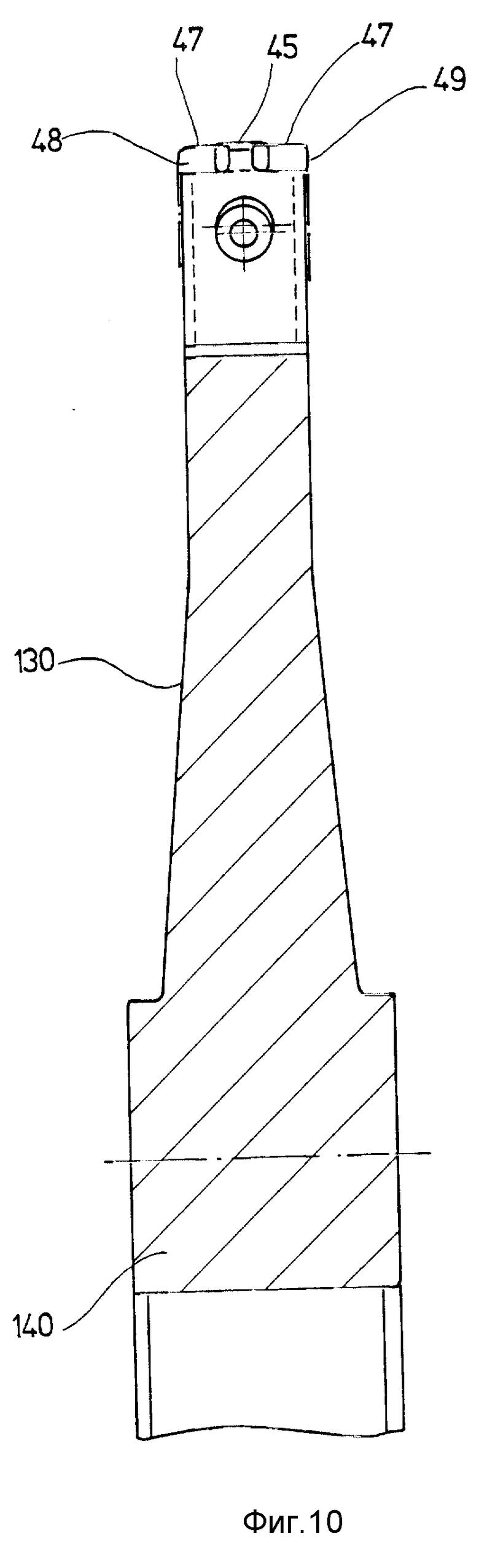

на фиг. 10 - изображение в разрезе фрезерного инструмента в соответствии с фиг. 9 по линии IX-IX на фиг. 9 и

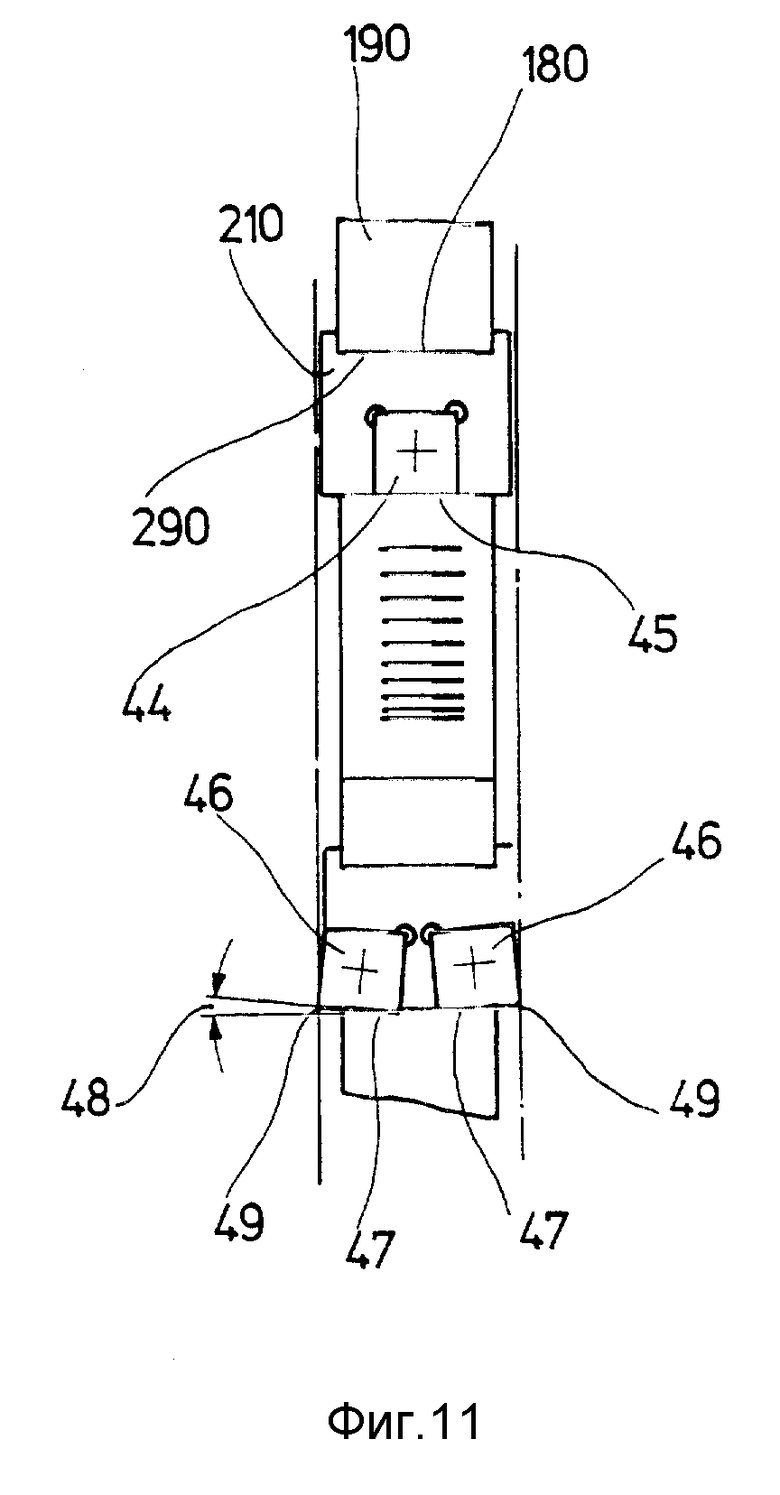

на фиг. 11 - развернутый вид сверху фрезерного инструмента в соответствии с фиг. 9 с наглядным показом двух расположенных друг за другом кассет.

На фиг. 1 наглядно показан поперечный разрез типичного ротора генератора трехфазного тока. Кованый вместе со сформованными на торцах, непоказанными на чертеже опорными шейками на одной поковки ротор 1 обточен цилиндрически до диаметра 2000 мм и имеет общую длину, исключая опорные шейки, примерно до 20000 мм. По окружности он оснащен радиально направленными, проходящими параллельно друг другу пазами ротора, на которых глубокие пазы ротора 2 предназначены для размещения обмотки возбуждения и выфрезеровываются согласно способу в соответствии с изобретением. В целом глубина этих пазов ротора составляет примерно от 160 до 220 мм при ширине примерно от 25 до 50 мм. Пазы ротора ограничены в основном параллельными боковыми поверхностями и в поперечном сечении выполнены ступенчатыми. Вблизи окружности ротора выполнены стенки паза примерно с треугольными в поперечном сечении так называемыми замковыми пазами 3, которые предназначены для размещения не представленных детально пластинчатых замковых элементов, так называемого клина. Эти замковые пазы 3 для изобретения интереса не представляют; они изготовлены в процессе специальной технологической операции и в последующем детально не рассмотрены. Как показано на фиг. 2, каждый из пазов 2 ротора имеет начинающуюся от окружности 4 ротора 1 первую ступень 5 заранее определенной ширины, к которой радиально внутрь примыкает вторая ступень 6 незначительно меньшей ширины, за которой также радиально внутрь следует третья ступень 7, которая явно уже и служит, в частности, в качестве так называемого паза охлаждения, в то время как первая и вторая ступени 5 или 6 предназначены для размещения активных сторон катушки обмотки возбуждения. Общая глубина пара примерно в 220 мм делится примерно на 60 мм для первой ступени и 160 мм для второй и третьей ступеней.

Изготовление этих ограничительных в отдельных ступенях параллельными боковыми поверхностями пазов 2 ротора осуществляется соответственно с помощью дисковых фрез за два следующих друг за другом прохода, на которых в первом проходе первая ступень 5 с помощью лишь одной единственной дисковой фрезы одновременно фрезеруется начерно (обрабатывается начерно) и на расположенных друг против друга боковых стенках 8 паза обрабатывается точно (обрабатывается начисто), после чего во втором проходе при обработанной таким образом первой ступени 5 вторая и третья ступени одновременно фрезеруются начерно (обрабатываются начерно) и в зоне расположенных друг против друга боковых стенок 9 или 10 фрезеруются окончательно (обрабатываются начисто). Дно 11 паза необходимо обрабатывать лишь начерно.

Используемые для выполнения этих обоих проходов дисковые фрезы имеют в принципе аналогичную конструкцию, для наглядного показа которой на фиг. 3 в перспективе и схематично представлена дисковая фреза 12 для изготовления второй и третьей ступеней 6, 7. Дисковая фреза 12, диаметр которой находится в пределах примерно от 800 до 1100 мм, имеет дискообразный корпус 13 инструмента, который выполнен с обозначенной позицией 14 ступицей и имеет равномерно распределенное по окружности углубления 15 для стружки, на которых на фиг. 3 показаны лишь три. На дне скошенных с одной стороны в позиции 16 углублений 15 для стружки соответственно углублен расположенный напротив скошенной поверхности проходящий поперек, примерно прямоугольный в поперечном сечении паз 17, боковая стенка которого продолжается радиально наружу в поверхности прилегания 18 имеющего форму перемычки продолжения 19 корпуса 13 инструмента. Каждое из имеющих форму перемычки продолжений 19 расположено соответственно между двумя соседними углублениями 15 для стружки и, как следует из фиг. 4, 5, ограничено двумя параллельными боковыми поверхностями 20, расстояние между которыми выбрано таким образом, что продолжение 19 имеет в осевом направлении меньшую ширину, чем содержащая пазообразное углубление 17 примыкающей дискообразной зоны корпуса 13 инструмента. Каждое из расположенных симметрично в осевом направлении относительно корпуса 13 инструмента продолжений 19 образует таким образом направляющую перемычку для в основном имеющей форму параллелепипеда кассеты 21, которая оснащена неперетачиваемыми режущими пластинками 22, 23 или 24, 25. Неперетачиваемые режущие пластинки 22-25 расположены всякий раз в соответствии выполненных гнездах точно в соответствии с положением и точно по размеру, одно из которых для неперетачиваемой режущей пластинки 22 обозначено на фиг. 4 позицией 27. Неперетачиваемые режущие пластинками закреплены на соответствующей кассете 21 с помощью крепежных винтов 26.

Каждая из кассет 21 на обращенной от неперетачиваемых режущих пластинок 22, 23 или 25 обратной стороне оснащена проходящим по радиальной высоте одного из имеющих форму перемычки продолжений 19 пазом 29, который расположен симметрично относительно кассеты 21 и ограничен параллельными боковыми поверхностями. Как, в частности, можно видеть из фиг. 4, 5, каждая кассета своим пазом 29 насажена на имеющее форму перемычки продолжение 19, причем ее нижняя расширенная концевая часть 30, которая соосна с примыкающими частями тела инструмента, вставлена с жесткими допусками в соответствующее пазообразное углубление 17. Для закрепления вставленной таким образом кассеты 21 на корпусе 13 инструмента предназначен соответственно проходящий насквозь цилиндрический винт с головкой 31, который ввинчен в соответствующее резьбовое отверстие 32 в продолжении 19. Ось резьбового отверстия 32 проходит в основном тангенциально к окружности круглого цилиндрического корпуса 13 инструмента, причем она, как показывает фиг. 5, несколько опрокинута радиально внутрь относительно направления окружности. Благодаря этому достигается то, что при затягивании цилиндрического винта с головкой 31 кассета 21 дном ее паза 29, во-первых, прижимается к крепежной поверхности 18 на продолжение 19 и, во-вторых, радиально внутрь к дну пазообразного углубления 17 и плотно прилегает к этим поверхностям. Таким образом каждая кассета 21 опирается с геометрическим замыканием как в осевом, так и в радиальном направлении на корпус 13 инструмента, причем пазообразное углубление 17 исключает опрокидывание кассеты 21.

Углубление 15 для стружки выполнены по сравнению с сопоставимыми дисковыми фрезами большими. Их раскрыв зева на окружности корпуса 13 инструмента, измеренный в направлении окружности, соответствует примерно также измеренной в направлении окружности протяженности соответственно примыкающей кассеты 21 и ее сопряженному продолжению 19. Радиальная глубина углубления для стружки несколько больше глубины прохода третьей ступени 7 фрезеруемого паза 2.

На фиг. 3-7 показано, что корпус 13 инструмента оснащен соответственно следующим друг за другом кассетами 21 с различной комплектацией неперетачиваемых режущих пластинок. Из каждой пары этих кассет обозначенная позицией 21a первая кассета в зоне ее окружности оснащена расположенной симметрично относительно ее средней плоскости квадратной неперетачиваемой режущей пластинкой 24 (фиг. 7), которая расположена в тангенциальном вмонтированном положении и главная режущая кромка которой обозначена на фиг. 7 позицией 33. Неперетачиваемые режущие пластинки 24 работают с отрицательной геометрией режущей кромки и имеют форму параллелепипеда.

Другая обозначенная позицией 21b кассета пары оснащена в зоне ее окружности двумя прямоугольными на виде сверху неперетачиваемыми режущими пластинками 22, работающие на окружности эффективные главные режущие кромки которых обозначены на фиг. 6 позицией 35. Обе неперетачиваемые режущие пластинки 22 расположены в основном в радиальном вмонтированном положении и имеют соответственно вспомогательную режущую кромку или режущую кромку чистовой обработки 36, которая примыкает к главной режущей кромке 35 по радиусу 37 (фиг. 8).

Обе неперетачиваемые режущие пластинки 22 имеют форму усеченной пирамиды и работают с положительной геометрией режущей кромки. Они, как показано на фиг. 7, вмонтированы с отличающимся от 0o осевым главным углом в плане 38 (примерно 5-10o) таким образом, что их эффективные вспомогательные режущие кромки 36 в направлении вращения опережают расположенные внутри неэффективные вспомогательные режущие кромки.

Таким образом главные режущие кромки 33 средних неперетачиваемых режущих пластинок 24 и главные режущие кромки 35 обеих концевых неперетачиваемых режущих пластинок 22 перекрываются, так что вместе с вспомогательными режущими кромками 36 получается сплошная по ширине резания режущая кромка черновой и чистовой обработки, которая при использовании инструмента изготавливает третью ступень с точно обработанными (обработанными начисто) боковыми стенками 10 паза.

С целью достижения успокоительного эффекта и тем самым лучшей точности вращения, а также более высокого качества поверхности на боковых стенках 10 (фиг. 2) концевые неперетачиваемые режущие пластинки 22 в зоне их задней поверхности 39 заимствуемым из фиг. 8 образом вслед за вспомогательной режущей кромкой 36 выполнены с так называемой успокоительной фазой или нулевой фазой, в которой задний угол составляет 0o, в то время как он в примыкающей к нему зоне имеет величину примерно от 2 до 5o.

На радиальном удалении от обеих неперетачиваемых режущих пластинок 22 кассета 21b оснащена двумя расположенными симметрично относительно средней плоскости квадратными неперетачиваемыми режущими пластинками 23, аксиально расположенными снаружи главные режущие кромки 42 которых выступают аксиально за пределы вспомогательных режущих кромок 36 торцевых неперетачиваемых режущих пластинок 22 и которые изготавливают фазу на переходе от третьей ступени 7 к радиусу второй ступени 6 паза 2 (фиг. 2). Обе неперетачиваемые режущие пластинки 23 расположены под главным углом в плане около 30o в основном в радиальном вмонтированном положении таким образом, что их расположенные снаружи эффективные вершины режущих кромок смещены радиально по окружности относительно расположенных внутри неэффективных вершин режущих кромок.

Скошенным неперетачиваемым режущим пластинкам 23 соответствуют в кассете 21a кассетной пары две прямоугольные неперетачиваемые режущие пластинки 25, которые выполнены в соответствии с неперетачиваемыми режущими пластинками 22 и с помощью главной режущей кромки 35 и режущей кромки на примыкающем радиусе 37 выполняют черновую обработку, а также с помощью эффективных вспомогательных режущих кромок 36 на обеих сторонах выполняют чистовую обработку боковых стенок 9 паза второй ступени 6 паза 2 ротора (фиг. 2). В отношении образования задней поверхности справедливо все сказанное в связи с фиг. 8.

Так как неперетачиваемые режущие пластинки 24, 22 или 23, 25 расположены соответственно в середине или парами симметрично относительно средней плоскости корпуса 13 инструмента, получается осевое уравновешивание воздействующих при обработке на эффективные режущие кромки сил. При хорошей точности вращения инструмента это приводит к тому, что получается хорошее качество поверхности и высокая точность измерения боковых стенок 9 или 10 паза (фиг. 2).

Используемый для изготовления первой ступени 5 паза 2 ротора инструмент в форме дисковой фрезы 43 выполнен, как уже было упомянуто, в принципе по аналогии с дисковой фрезой 12 в соответствии с физ. 3, так что достаточно на фиг. 9-11 представить лишь существенные для понимания части дисковой фрезы и пояснить только признаки, которые различны.

Имеющий форму круглого диска корпус 130 инструмента также оснащен ступицей 140 и выполнен с равномерно расположенными по окружности углублениями 150 для стружки, которые также ограничены расположенной наклонно искривленной поверхностью 160 для отвода стружки и на дне которой предусмотрено пазообразное углубление 170. Более узкие в осевом направлении ограниченные параллельными боковыми поверхностями продолжения 190 между соседними углублениями 150 для стружки имеют кассеты 210, которые на обратной стороне оснащены радиально проходящим, ограниченным параллельными боковыми поверхностями пазом 290 (фиг. 11), в котором базируется соответствующее продолжение 190, имеющее форму перемычки (фиг. 11). Нижняя часть 300 кассет 210 выступает в пазообразные углубления 170, в которых они радиально подпираются с устойчивостью от опрокидывания, в то время как они в направлении окружности прилегают к опорным поверхностям 180 соответственно сопряженного продолжения 190. В принципе аналогично, как и на фиг. 5, расположенный цилиндрический винт с головкой 310 предназначен соответствующим образом для закрепления на корпусе 130 инструмента.

Крепление кассет 210 с геометрическим замыканием на корпусе 130 инструмента такое же, как и крепление кассет 21 с геометрическим замыканием на корпусе 13 инструмента, так что для обеих дисковых фрез 12, 43 при необходимости можно обойтись тем же корпусом 13 (или 130) инструмента.

При использовании дисковой фрезы 43 следующие друг за другом в направлении окружности кассеты 210 также оснащены соответственно различным комплектом неперетачиваемых режущих пластинок. Обозначенная позицией 210a кассета каждой кассетной пары имеет по окружности квадратную, расположенную в тангенциальном вмонтированном положении симметрично относительно средней плоскости корпуса 130 инструмента неперетачиваемую режущую пластинку 44, эффективная главная режущая кромка которой обозначена позицией 45 (фиг. 11). Главная режущая кромка 45, аналогично как и у неперетачиваемой режущей пластики 33 в соответствии с фиг. 7, короче ширины резания. Она работает с отрицательной геометрией режущей кромки (сравни фиг. 9). Ее осевой главный угол в плане, как и у неперетачиваемой режущей пластинки 24, равен 0o.

Другая кассета 210b кассетной пары оснащена в зоне ее окружности двумя неперетачиваемыми режущими пластинками 46, которые также в тангенциальном вмонтированном положении расположены симметрично относительно средней плоскости корпуса 130 инструмента. Их эффективные режущие кромки 47 перекрываются эффективной режущей кромкой 45 неперетачиваемой режущей пластинки 44 кассеты 210a. Они вмонтированы с отличающимся от 0o главным углом в плане 48 таким образом, что их аксиально расположенные снаружи эффективные вершины режущих кромок отстают в направлении вращения от расположенных внутри неэффективных вершин режущих кромок.

Тем самым аксиально расположенные снаружи вспомогательные режущие кромки или режущие кромки 49 чистовой обработки неперетачиваемых режущих пластинок 46 освобождены. Эффективные вспомогательные режущие кромки 49 составляют вместе с главными режущими кромками 47 и 45 проходящую по всей ширине резания режущую кромку черновой и чистовой обработки, с помощью которой первая ступень 5 паза 2 ротора (фиг. 2) одновременно фрезеруется начерно и в зоне боковых стенок 9 паза обрабатывается начисто.

При изготовлении пазов 2 ротора вначале с помощью дисковой фрезы 43 в соответствии в фиг. 9-11 за один проход фрезеруется первая ступень 5. При этом за одну технологическую операцию проводятся операции фрезерования или обработки начерно, а также выполняются операции чистовой обработки боковых поверхностей 8 паза. Глубина паза первой ступени 5 зависит от геометрических данных условий. Она составляет, как правило, примерно от трети до четверти общей глубины паза.

После смены инструмента с помощью другой дисковой фрезы 12 за один единственный проход одновременно изготавливаются вторая ступень 6 и третья ступень 7 паза 2 ротора. При этом с помощью неперетачиваемых режущих пластинок 22, 23, 24 (фиг. 6, 7) выполняются операции черновой обработки по ширине третьей ступени 7 до дна 11 паза, в то время как вспомогательные режущие кромки 36 неперетачиваемых режущих пластин 22 обрабатывают начисто боковые стенки 10 паза третьей ступени.

В этом процессе обработки радиально расположенные внутри неперетачиваемые режущие пластинки 25 выполняют необходимые для большей по сравнению с третьей ступенью 7 ширины паза во второй ступени 6 дополнительные черновые операции, в то время как вспомогательные режущие кромки 36 неперетачиваемых режущих пластинок 25 обрабатывают начисто боковые стенки 9 паза во второй ступени 6. Неперетачиваемые режущие пластинками 23 изготавливают фаску на переходе от третьей ко второй ступени паза 2.

Размеры больших углублений 15 для стружки выбраны таким образом, что они могут принимать скапливающуюся во время этих операциях, получающуюся из-за больших дуг резания длинную стружку. Таким образом каждый паз 2 ротора изготовлен только за два прохода, т.е. с использованием лишь двух, к тому же еще в принципе аналогично выполненных, дисковых фрез точно по размеру с безупречным качеством поверхности боковых стенок паза.

Способ относится к изготовлению фрезерованием глубоких пазов, в частности в генераторах и турбинах. Пазы выфрезеровывают за два прохода. В каждом проходе одновременно выполняют черновую и чистовую обработку с применением единственного фрезерного инструмента, который имеет режущие кромки для черновой и чистовой обработки. Фрезерный инструмент содержит неперетачиваемые режущие пластинки, размещенные на кассетах с возможностью разделения ширины резания по главным режущим кромкам по меньшей мере двух последовательно расположенных друг за другом в направлении вращения кассет с различными комплектами пластинок. Достигается повышение производительности обработки глубоких пазов и повышение качества обработанных поверхностей. 2 с. и 14 з. п.ф-лы, 11 ил.

| GB 756113, 29.08.56 | |||

| US 3701187, 31.10.72 | |||

| Дисковая фреза | 1972 |

|

SU437576A1 |

| Узел регулируемого крепления режущих пластин в корпусе инструмента | 1988 |

|

SU1537410A1 |

| Фреза | 1990 |

|

SU1779486A1 |

| GB 1354829, 30.05.74 | |||

| US 1614558, 18.01.27 | |||

| Блюменкранц Д.М | |||

| Крупные машины, т.3 | |||

| - Л.: Энергоиздат, Ленинградское отделение, 1984, с.116, рис.3.19 | |||

| Сборный твердосплавный инструмент/Под ред.Хает Г.Л | |||

| - М.: Машиностроение, 1989, с.177, рис.5.19, с.179, рис.5.20. | |||

Авторы

Даты

1999-07-27—Публикация

1995-09-06—Подача