Область техники

Данное изобретение относится к угловому патрубку, выполненному обработкой резанием (колену трубы), для трубопровода и способу его изготовления.

Уровень техники

К известным примерам металлических угловых патрубков для трубопровода относятся литой угловой патрубок, выполненный с помощью пресс-формы, угловой патрубок, выполненный посредством гибки прямой трубы, сварной угловой патрубок, выполненный как единое целое, но посредством сваривания двух половинчатых изогнутых трубных заготовок, полученных способом прессования металлического листа, и механически обработанный угловой патрубок, выполненный обработкой резанием металлической заготовки.

Из приведенных примеров механически обработанный угловой патрубок показан, например, в нижеуказанном патентном документе 2. Кроме того, в нижеуказанном патентном документе 1 приведено описание углового патрубка, выполненного посредством изгибания сварного углового патрубка.

Список цитируемых источников

Патентная литература

[1] JP 7-41315 B.

[2] JP 2000-343136 A (JP 3352052 B2).

Сущность изобретения

Техническая задача

В обычном механически обрабатываемом угловом патрубке внутренний проходной канал выполняют посредством выполнения отверстий в заготовке с двух сторон с дальнейшим пересечением указанных двух отверстий во внутренней части. Поэтому, например, что касается углового патрубка, изогнутого под 90°, то указанный внутренний проходной канал образует, по существу, прямой угол, и, соответственно, недостатком этого является тот факт, что сопротивление указанного проходного канала возрастает, когда угловой патрубок используется как часть трубопровода. Этот недостаток указан в параграфе 0009 Патентной литературы [2].

Указанная проблема сопротивления проходного канала может быть решена за счет выполнения плавно изогнутого отверстия. Однако следует принимать во внимание, что невозможно выполнить механически обрабатываемый угловой патрубок, имеющий отверстие подобной формы, в частности, угловой патрубок, имеющий угол изгиба в 90°, или более того, при использовании материала с низкой механической обрабатываемостью, такого как нержавеющая сталь (НС), материал на основе титана, жаропрочный сплав на основе никеля (сплав, который выполнен на основе никеля, с добавленным элементом, таким как железо, хром, ниобий и молибден, например, известный под торговым знаком «Инконель» (Inconel), производимый компанией «Спешиал Металз Ко» (Special Metals Co.), даже при использовании 5-осных и многоосных станков, применяемых в новейших технологиях.

При использовании металлообрабатывающих станков с самыми современными функциями изогнутое отверстие может быть обработано до известной степени. Однако при общепринятом способе обработки на поверхности отверстия в части, которая соответствует внутренней стороне изгиба, образуется неполный съем припуска (оставшийся для механической обработки участок), который не может быть обработан, и этот участок ухудшает прохождение текучей среды. Следовательно, изделие для практического использования не подходит. Соответственно, в качестве патрубка в этой области техники используют угловой патрубок, выполненный каким-либо из способов - литьем, гибкой и сваркой.

Однако в указанном литом угловом патрубке легко образуется такой дефект, как раковина, при этом трудно обеспечить надежность с точки зрения качества изделия. Кроме того, указанный литой угловой патрубок по сравнению с другими угловыми патрубками имеет меньшую жесткость.

Кроме того, в угловом патрубке, выполняемом гибкой, толщина стенки и прочность на соответствующих участках не являются равномерными. Указанная толщина и прочность стенки трубы проявляют тенденцию к уменьшению на наружной стороне гиба, которая, наоборот, требует большей толщины стенки и прочности, чем внутренняя сторона гиба. Таким образом, форма сечения указанной трубы не может быть выполнена с высокой точностью.

Кроме того, в сварном угловом патрубке структура материала у части сварного соединения может изменяться до состояния, в котором легко возникает коррозионное растрескивание под напряжением, при этом неизбежно возникает также вызванное сваркой значительное напряжение.

Например, трубопроводы для авиационных двигателей и трубопроводы для ядерных установок должны выдерживать очень жесткие режимы работы. В подобных прикладных областях давно назревшей потребностью является создание углового патрубка, имеющего высокое качество, высокую степень точности и проходной канал с малым сопротивлением.

Механически обработанный угловой патрубок является изделием, полученным как единое целое обработкой металла в слитках. Указанный угловой патрубок получается без раковин, сварочных дефектов и напряжений и, соответственно, обладает высокой надежностью с точки зрения качества. При использовании высокоточной обрабатывающей машины также можно улучшить точность соблюдения размеров и формы. При возможности удовлетворительной обработки отверстия указанного углового патрубка исключается проблема сопротивления проходного канала, которая является слабым местом углового патрубка, при этом можно выполнить металлический угловой патрубок, который удовлетворяет требованиям высокого качества, высокой точности и низкого сопротивления проходного канала.

В свете вышесказанного, целью одного или более вариантов реализации заявленного изобретения является обеспечение возможности изготовления углового патрубка посредством механической обработки так, чтобы указанный патрубок не имел с внутренней стороны ненужной толщины, имел круговую форму поперечного сечения, перпендикулярного его оси в каждой осевой части, и имел отверстие, поверхность которого плавно изогнута вдоль центральной оси. Кроме того, целью одного или более вариантов реализации заявленного изобретения является обеспечение углового патрубка, который может быть получен вышеуказанным способом.

Решение задачи

Для решения вышеуказанной технической задачи согласно одному или более вариантам заявленного изобретения, в угловом патрубке выполняют отверстие посредством механической обработки, включающей следующие шаги: в заготовке посредством ее черновой обработки с двух направлений вращающимся режущим инструментом выполняют предварительное отверстие, имеющее неполный съем припуска, оставшийся, по меньшей мере, на поверхности отверстия со стороны, которая соответствует внутренней стороне гиба углового патрубка как готового изделия; выполняют чистовую обработку внутреннего диаметра предварительного отверстия с одной торцевой стороны посредством кругового перемещения дисковой фрезы, содержащей на наружной периферии дугообразную режущую кромку и имеющей наружный диаметр, который меньше диаметра чистового отверстия, причем вращение дисковой фрезы происходит в таком положении, что дисковая фреза повернута относительно заготовки в направлении, в котором торцевая поверхность дисковой фрезы отдалена от раскрыва предварительного отверстия с внутренней стороны гиба обрабатываемого углового патрубка, при этом происходит врезание дисковой фрезы в поверхность предварительного отверстия, причем круговое перемещение осуществляют таким образом, что в положении, в котором поперечное сечение, перпендикулярное оси отверстия (11) углового патрубка, параллельно плоскости, ортогональной центральной оси дисковой фрезы (II), траектория дисковой фрезы образует правильный круг, а при других положениях траектория дисковой фрезы образует эллипс, при этом также происходит перемещение дисковой фрезы вдоль обрабатываемой начисто поверхности канала; и выполняют чистовую обработку внутреннего диаметра предварительного отверстия с другой торцевой стороны посредством введения дисковой фрезы в предварительное отверстие с другой торцевой стороны предварительного отверстия, и кругового перемещения дисковой фрезы вдоль обрабатываемой начисто поверхности канала в процессе вращения указанной дисковой фрезы.

Когда предварительное отверстие подвергают чистовой обработке, то выполняют круговое перемещение дисковой фрезы вдоль траектории, форма которой аналогична форме обрабатываемого резанием торца отверстия в каждой осевой части, когда обрабатываемое начисто отверстие обрабатывают резанием перпендикулярно центральной оси дисковой фрезы (форма обрабатываемого резанием торца будет правильным кругом в положении, при котором поперечное сечение, перпендикулярное оси канала углового патрубка, будет параллельно плоскости, ортогональной центральной оси указанной фрезы, и будет эллипсом при других положениях). Ведущий вал обрабатывающей машины перемещается в соответствии с заданной управляющей программой, обеспечивающей возможность этого кругового перемещения.

Если припуск на обработку для указанной дисковой фрезы является большим, то указанную обработку выполняют несколько раз.

Что касается относительного угла поворота между заготовкой и дисковой фрезой при чистовой обработке предварительного отверстия, то, например, если указанный угол равен приблизительно 25°, то оставшийся неполный съем припуска в предварительном отверстии может быть полностью удален.

Кроме того, в этом способе, предпочтительно, выполняют обработку предварительного отверстия с использованием фрезерной головки с дугообразной режущей кромкой, расположенной у ее передней торцевой наружной периферии, и с наружным диаметром, который меньше внутреннего диаметра предварительного отверстия, причем обработка предварительного отверстия включает в себя следующие шаги; выполнение сквозного отверстия путем врезания фрезерной головки в каждую из смежных двух поверхностей заготовки с одновременным изменением положения резания и глубины резания, причем сквозное отверстие на внутренней стороне гиба патрубка имеет неполный съем припуска, пересекающийся под углом, равным или почти равным углу гиба углового патрубка, при этом указанному сквозному отверстию придают форму, по существу, вдоль поверхности отверстия патрубка с наружной стороны гиба углового патрубка; а также включает в себя уменьшение оставшегося объема неполного съема припуска за счет поворота фрезерной головки в направлении, в котором передний конец фрезерной головки проходит около внутренней стороны гиба углового патрубка, чтобы срезать указанный припуск, при этом срезание припуска повторяют несколько раз с изменением угла поворота фрезерной головки.

Обработка наружного диаметра углового патрубка в этом способе может быть осуществлена способом последовательного выполнения черновой обработки торцевой фрезой и тому подобным, и чистовой обработки сферической фрезой и тому подобным. Такую обработку наружного диаметра, предпочтительно, выполняют после выполнения указанного отверстия, но она может быть выполнена и до выполнения указанного отверстия.

Отметим, что один или более вариантов реализации настоящего изобретения является особенно эффективным при изготовлении углового патрубка, угол гиба которого равен 90° или более, который особенно трудно обрабатывать, но может использоваться для изготовления углового патрубка, угол гиба которого равен 90° или менее.

Кроме того, предполагается, что один или более вариантов реализации заявленного изобретения будет обеспечивать особенно эффективный результат в том случае, когда материал для механически обрабатываемого углового патрубка является металлом, в частности материалом с низкой механической обрабатываемостью, таким как вышеупомянутая НС, однако, один или более вариантов реализации заявленного изобретения демонстрируют свою эффективность, даже если в качестве указанного материала используют обычный металл, такой как железо, или полимер. Например, при необходимости изготовления малого количества специальных полимерных угловых патрубков с большим диаметром стоимость пресс-формы будут выше при выполнении формования. В таком случае экономически эффективной будет механическая обработка блока полимерного материала, чтобы получить угловой патрубок с требуемыми формой и размером.

Кроме того, в одном или более вариантах реализации заявленного изобретения цельный угловой патрубок выполняется посредством механической обработки заготовки, при этом отверстие указанного углового патрубка может быть расположено с конструктивно заданным смещением в любом направлении относительно наружного диаметра указанного углового патрубка, или на торцевых участках трубы могут быть выполнены как единое целое соединительные фланцы.

В способе изготовления согласно одному или более вариантам реализации заявленного изобретения до тех пор, пока относительный угол поворота между дисковой фрезой и заготовкой не достигнет верхнего предела допуска, обработку выполняют при повороте дисковой фрезы и заготовки относительно друг друга в соответствии с гибом отверстия в положение, при котором отверстие углового патрубка изгибается. Затем из положения, при котором относительный угол поворота между дисковой фрезой и заготовкой достигает верхнего предела допуска, указанный относительный угол поворота фиксируют. При вышеуказанном способе внутренний диаметр с одной торцевой стороны может быть обработан начисто.

Кроме того, дисковая фреза и фрезерная головка могут быть повернуты относительно заготовки любым из способов - перемещением заготовки при зафиксированном режущем инструменте и способом перемещения режущего инструмента относительно указанной заготовки.

Например, заготовка может быть повернута относительно фрезерной головки и дисковой фрезы в требуемом направлении с использованием способа, при котором заготовку размещают на поворотном столе, имеющем функцию угловой индексации, в положении, при котором центр отверстия обрабатываемого углового патрубка находится на плоскости, параллельной поверхности поворотного стола, и вращают указанный поворотный стол.

В соответствии с еще одним аспектом настоящего изобретения указанный угловой патрубок содержит отверстие с центральной осью, плавно изогнутой с заданной кривизной. В этом угловом патрубке указанное отверстие не содержит внутри оставшейся необработанной механически части и является точно круговым. Кроме того, указанное отверстие имеет поверхность, выполненную параллельно центральной оси углового патрубка. В этом случае толщина стенки может быть равномерной вокруг трубы, или центр отверстия углового патрубка может быть смещен относительно центра наружного диаметра углового патрубка так, что указанная толщина стенки трубы на наружной стороне изгиба будет больше, чем толщина стенки трубы на внутренней стороне изгиба.

Предпочтительно, наружная сторона гиба находится в положении, отстоящим на 180° от положения внутренней стороны гиба.

Кроме того, предпочтительно, толщина стенки трубы постепенно увеличивается от внутренней стороны к наружной стороне гиба.

Толщина стенки трубы с наружной стороны гиба может быть больше толщины стенки трубы с внутренней стороны гиба, и может превосходить толщину стенки с внутренней стороны гиба более, чем в два раза.

Кроме того, угловой патрубок по меньшей мере с одной торцевой стороны может иметь прямолинейную часть, при этом указанный угловой патрубок может содержать фланцы, выполненные как единое целое на его обеих торцевых сторонах.

Преимущества изобретения

Способ в соответствии с одним или более вариантами реализации заявленного изобретения имеет следующие особенности. А именно, предварительное отверстие, выполненное посредством черновой обработки заготовки, подвергают чистовой обработке с использованием дисковой фрезы с дугообразной режущей кромкой и с наружным диаметром, который меньше диаметра обрабатываемого начисто отверстия. Кроме того, на данном этапе дисковую фрезу круговым движением перемещают по спиральной траектории с одновременным ее вращением в положении, повернутом относительно указанной заготовки в направлении, в котором торцевая поверхность дисковой фрезы отнесена от раскрыва предварительного отверстия с внутренней стороны гиба указанного углового патрубка.

Черновая обработка отверстия в заготовке может быть выполнена известным способом, однако в традиционном способе обработки получается неполный съем припуска, который не может быть обработан на поверхности отверстия с внутренней стороны изгиба углового патрубка. Указанный неполный съем припуска срезают с использованием дисковой фрезы с дугообразной режущей кромкой.

Отверстие правильной круговой формы может быть сравнительно легко выполнено следующим способом. А именно, чтобы выполнять круговое перемещение дисковой фрезы в плоскости, по существу перпендикулярной центральной оси отверстия углового патрубка, с одновременным поворотом дисковой фрезы и заготовки относительно друг друга в соответствии с характером гиба отверстия в положение, при котором отверстие углового патрубка изгибается, выполняют подачу дисковой фрезы для чистовой обработки внутреннего диаметра отверстия углового патрубка. Однако, например, когда этим способом выполняют обработку углового патрубка с гибом 90°, необходимо обеспечить угол поворота дисковой фрезы и заготовки относительно друг друга максимум в 45°. При этом будет неизбежным непредусмотренное взаимодействие между этими элементами.

В одном или более вариантах реализации заявленного изобретения для устранения этой проблемы, относительный угол поворота между дисковой фрезой и заготовкой устанавливают на малую величину (угол, в котором не будет возникать непредусмотренное взаимодействие между этими элементами, даже когда предварительное отверстие обрабатывают на половинном расстоянии в осевом направлении). Этот угол изменяется в зависимости от разницы в диаметрах между внутренним диаметром отверстия углового патрубка и наружным диаметром оправки дисковой фрезы. При изготовлении углового патрубка с изгибом в 90° невозможно обеспечить угол поворота в 45°, и, соответственно, угол поворота устанавливают равным, например, приблизительно 25°.

Теперь, предположим, что дисковая фреза повернута на 25° относительно заготовки, в этом случае, когда обрабатываемое начисто отверстие углового патрубка срезается у каждой осевой части вдоль плоскости, параллельной торцевой поверхности повернутой дисковой фрезы, которая перпендикулярна ее оси, то торец реза отверстия при большинстве положений будет эллиптическим. Форма и размер указанного эллипса в каждой части места резания являются различными, но за счет перемещения фрезы вдоль профиля резания в каждой части места резания неполный съем припуска, оставшийся на предварительном отверстии, полностью удаляется, при этом отверстие углового патрубка в поперечном сечении, перпендикулярном оси, образует правильный круг в каждой осевой части, и далее поверхность отверстия обрабатывается начисто с получением формы, плавно изогнутой параллельно центральной оси.

Отметим, что для обеспечения возможности чистовой обработки отверстия способом в соответствии с одним или более вариантами реализации заявленного изобретения, используется дисковая фреза с наружным диаметром, который меньше диаметра отверстия углового патрубка. Кроме того, поскольку увеличивается разница между чистовым диаметром отверстия и наружным диаметром оправки указанной дисковой фрезы (указанная оправка, естественно, имеет диаметр, который меньше диаметра дисковой фрезы), то допустимый угол относительного поворота между дисковой фрезой и заготовкой увеличивается, и, соответственно, расширяется диапазон возможной обработки с одной торцевой стороны отверстия. Однако при слишком малом диаметре наружной оправки уменьшается жесткость инструмента, при этом во время обработки возможно возникновение вибрации режущего инструмента, что неблагоприятно влияет на стабильность и точность обработки и, поэтому, наружный диаметр оправки задается с учетом этого обстоятельства.

Кроме того, весь участок отверстия углового патрубка не может быть обработан начисто посредством обработки предварительного отверстия с одной торцевой стороны, и, следовательно, предварительное отверстие обрабатывается также с другой торцевой стороны для доводки предварительного отверстия.

Как изложено выше, в соответствии с одним или более вариантами реализации заявленного изобретения для чистовой обработки предварительного отверстия используется дисковая фреза с дугообразной режущей кромкой при круговом перемещении указанной дисковой фрезы по эллиптической траектории. Таким способом можно изготовить механически обработанный угловой патрубок с круговым поперечным сечением и плавно изогнутым отверстием, что раньше считалось невозможным.

Отметим, что автор данного изобретения подтвердил это положение посредством прохождения через изогнутый под 90° угловой патрубок шара с диаметром на 0,2% меньше диаметра углового патрубка без возникновения заклинивания. Отметим, что фактически, указанный размер внутреннего диаметра составляет 50,9 мм, указанный диаметр шара составляет 50,8 мм, а материалом указанного шара является циркон.

Кроме того, с использованием механической обработки можно изготовить угловой патрубок, в котором, чтобы увеличить толщину стенки трубы и прочность наружной стороны изгиба, отверстие углового патрубка расположено со смещением относительно наружного диаметра углового патрубка, угловой патрубок, имеющий прямолинейную часть по меньшей мере на одном его конце, и угловой патрубок, на обоих торцах которого как единое целое выполнены соединительные фланцы.

Краткое описание чертежей

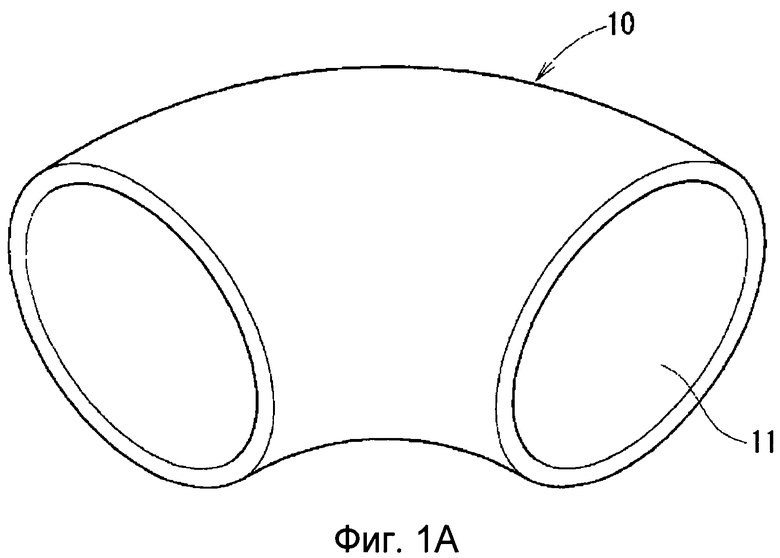

Фиг.1A - вид в аксонометрии примера механически обрабатываемого углового патрубка, изготавливаемого способом согласно заявленному изобретению.

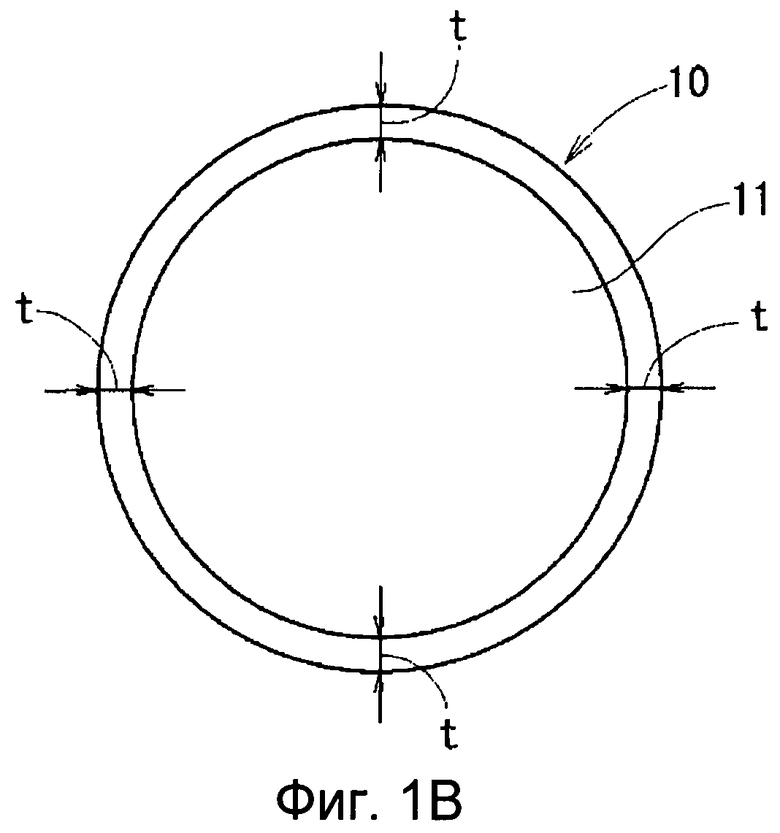

Фиг.1B - вид углового патрубка, изображенного на фиг.1A, в сечении, перпендикулярном его оси.

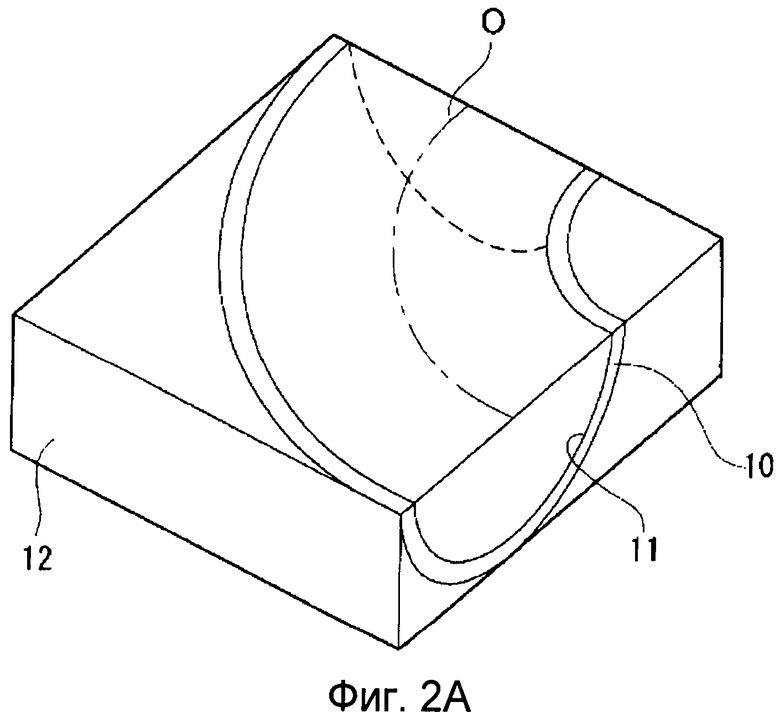

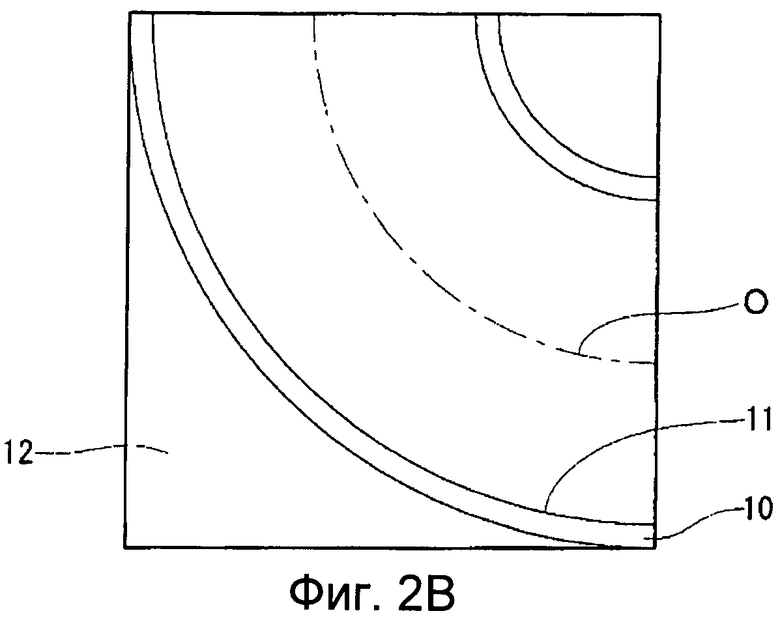

Фиг.2A - вид в аксонометрии половины механически обрабатываемого участка заготовки для углового патрубка.

Фиг.2B - вид сверху половины обрабатываемого механически участка, показанного на фиг.2A.

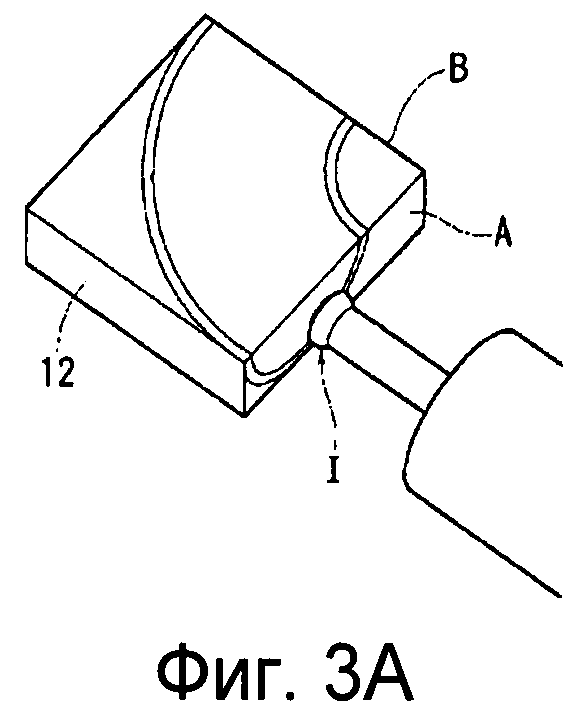

Фиг.3A - этап первой стадии обработки предварительного отверстия.

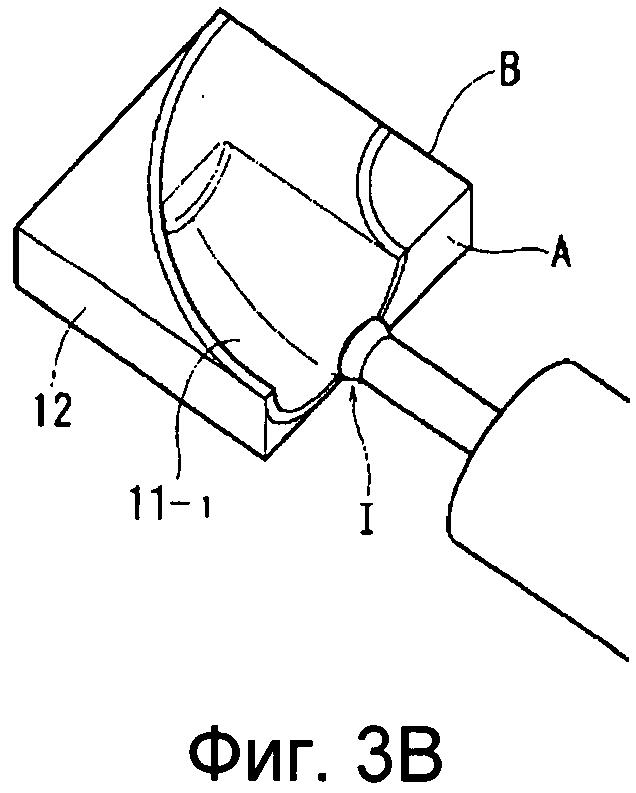

Фиг.3B иллюстрирует этап первой стадии обработки предварительного отверстия.

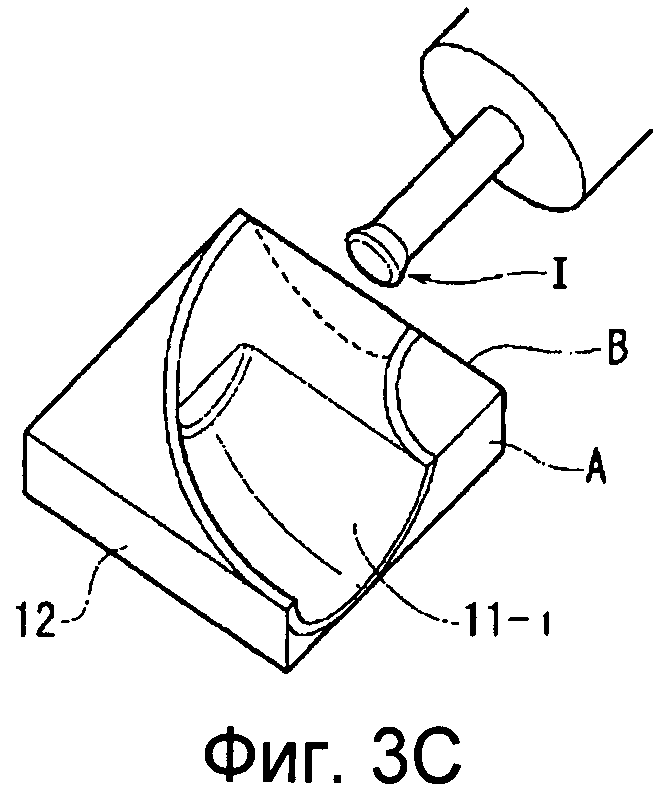

Фиг.3C иллюстрирует этап первой стадии обработки предварительного отверстия.

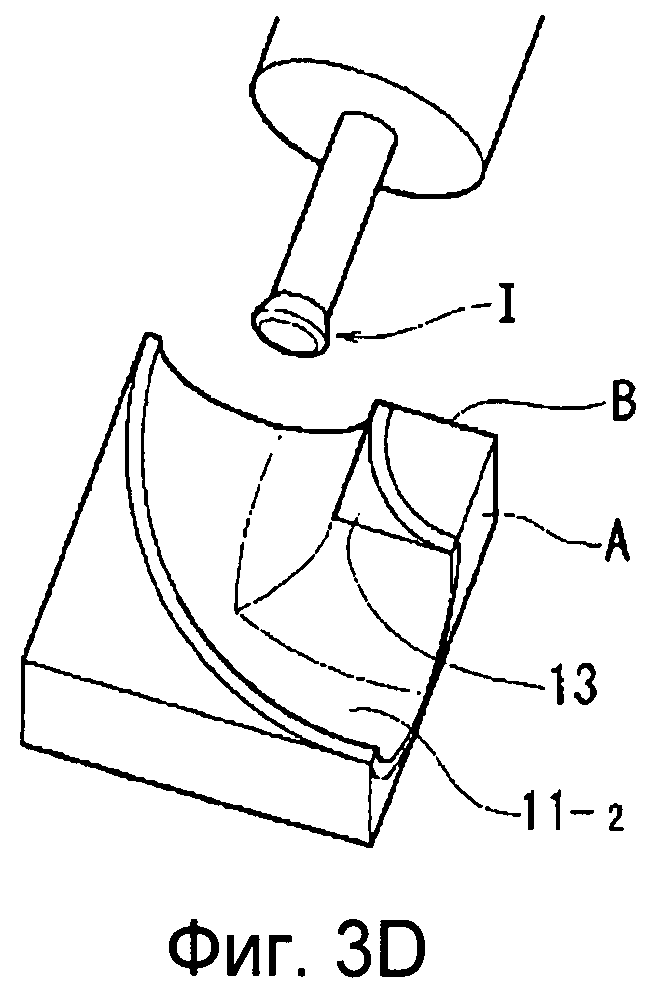

Фиг.3D иллюстрирует этап первой стадии обработки предварительного отверстия.

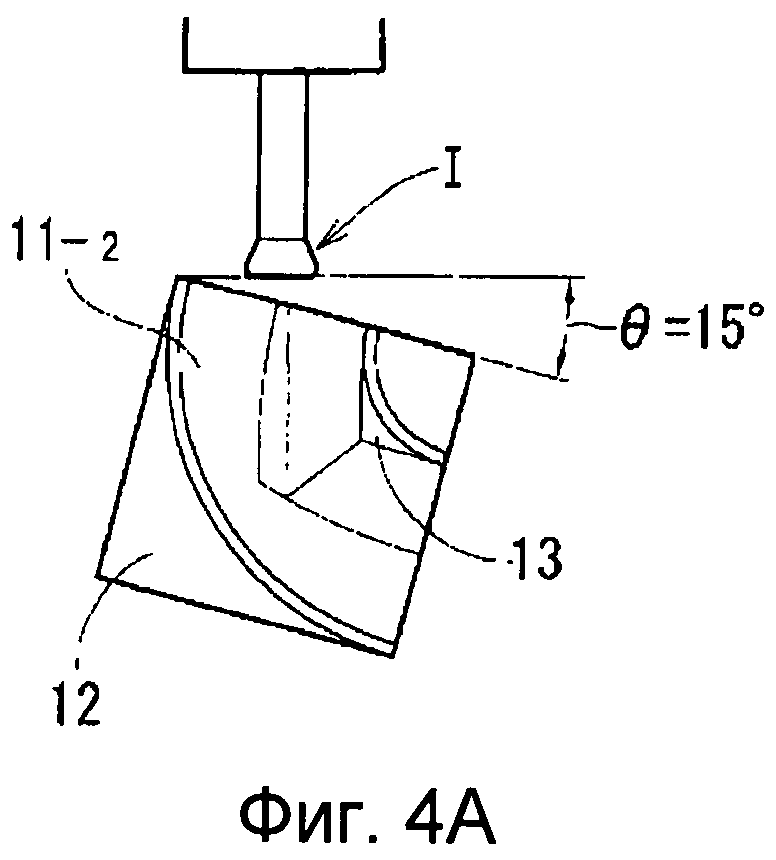

Фиг.4A иллюстрирует этап последней стадии обработки предварительного отверстия.

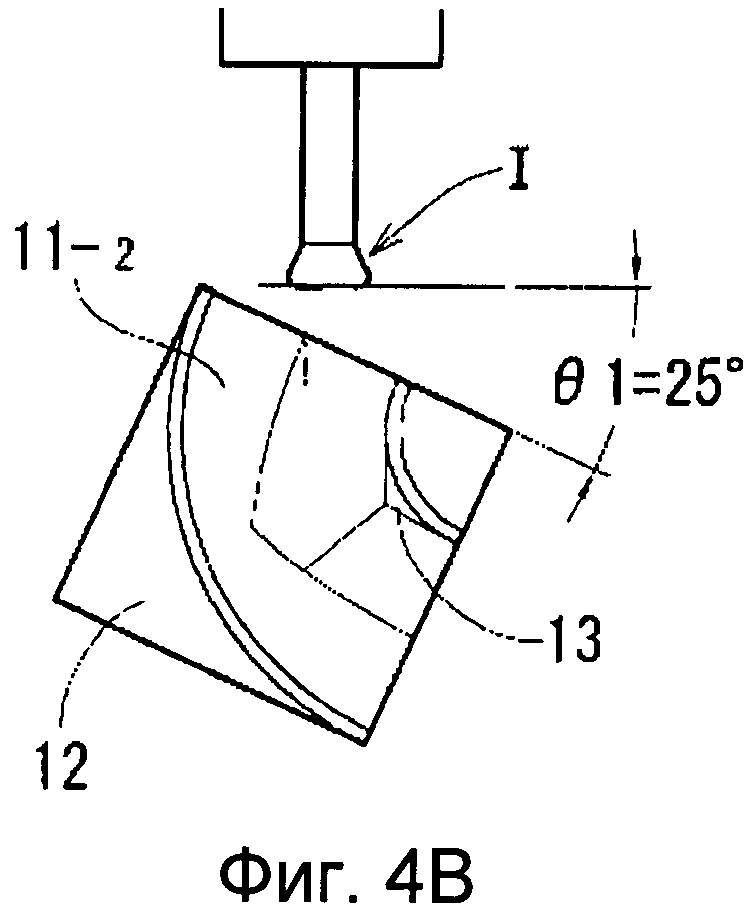

Фиг.4B иллюстрирует этап последней стадии обработки предварительного отверстия.

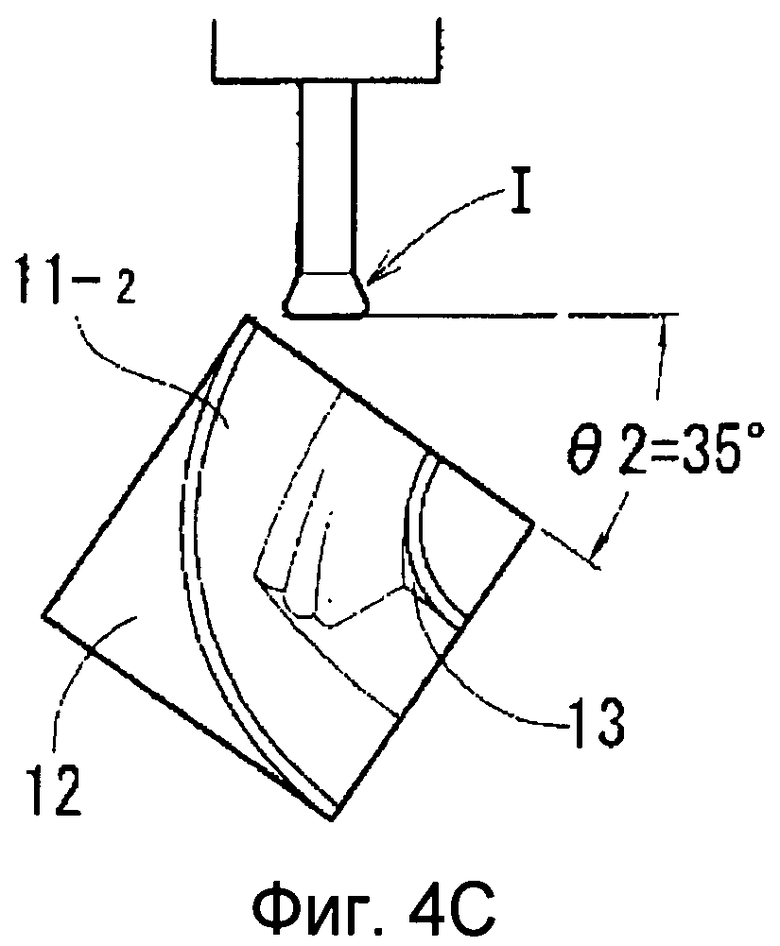

Фиг.4C иллюстрирует этап последней стадии обработки предварительного отверстия.

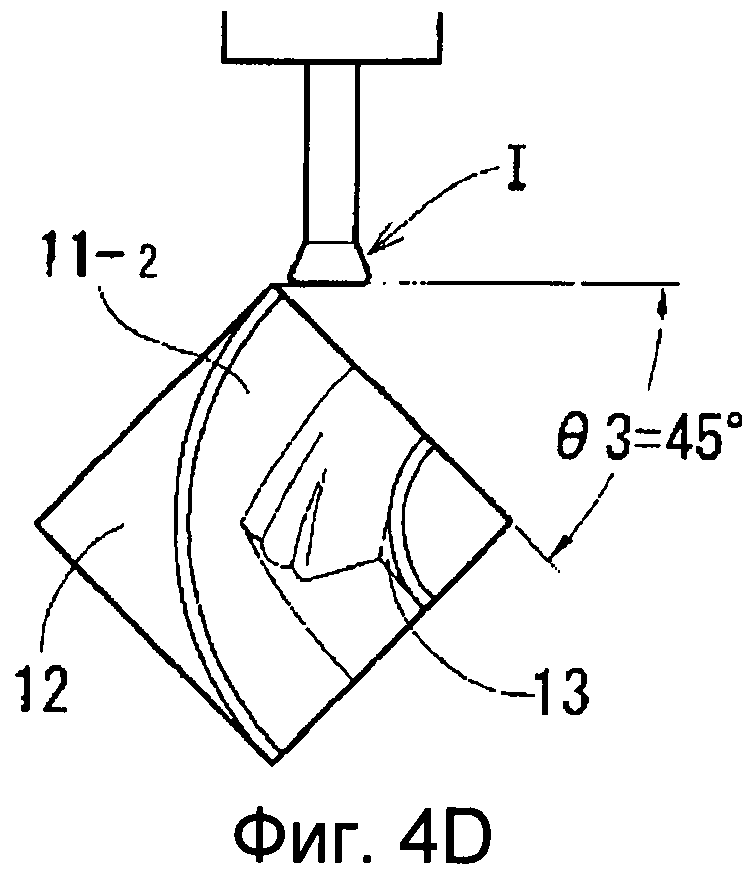

Фиг.4D иллюстрирует этап последней стадии обработки предварительного отверстия.

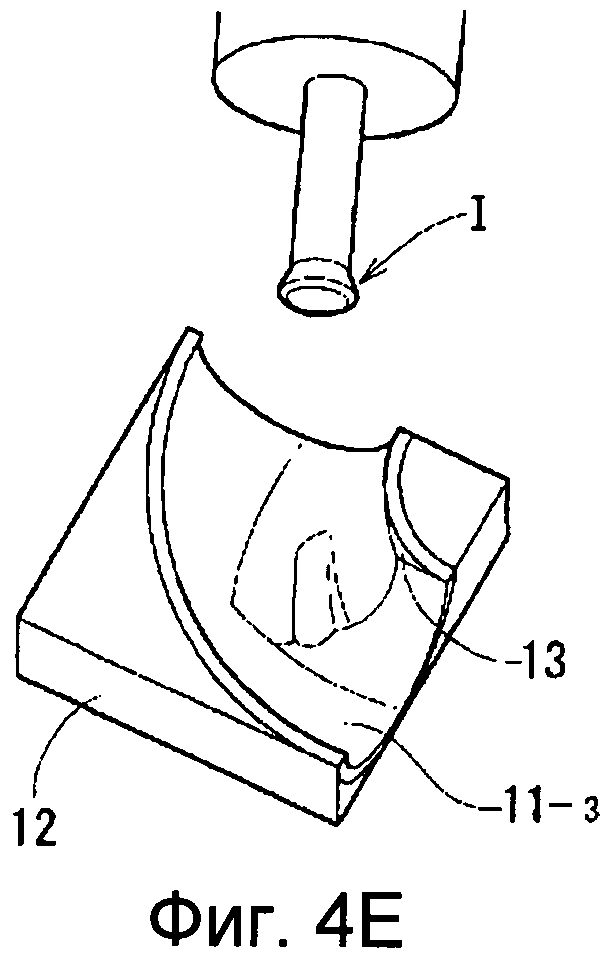

Фиг.4E иллюстрирует этап последней стадии обработки предварительного отверстия.

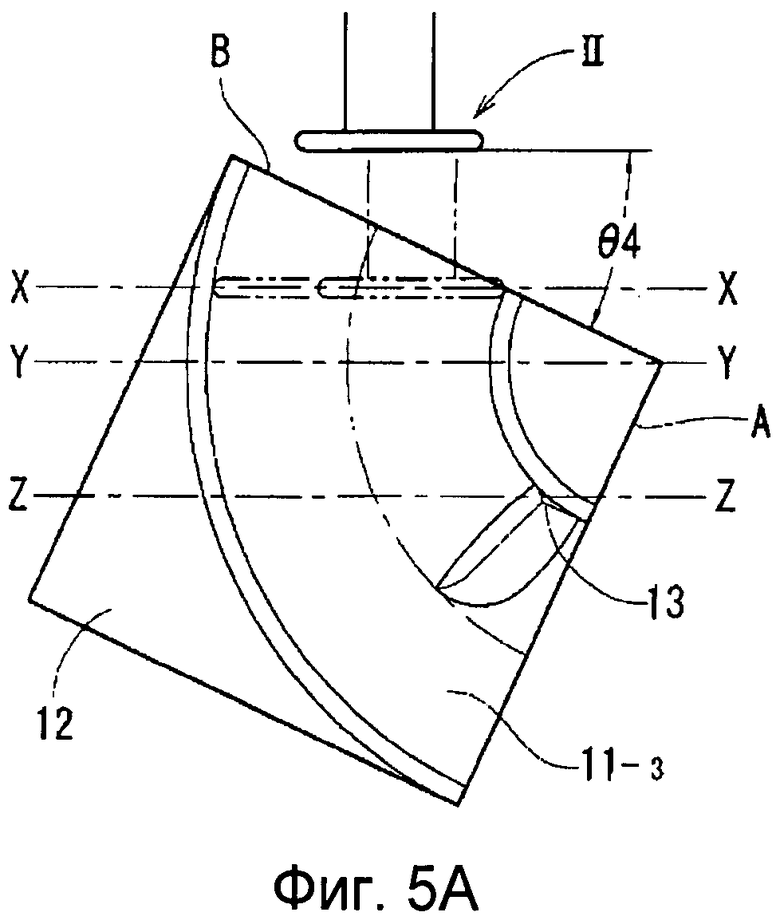

Фиг.5A - вид положений заготовки и дисковой фрезы, когда одна торцевая сторона предварительного отверстия обрабатывается начисто.

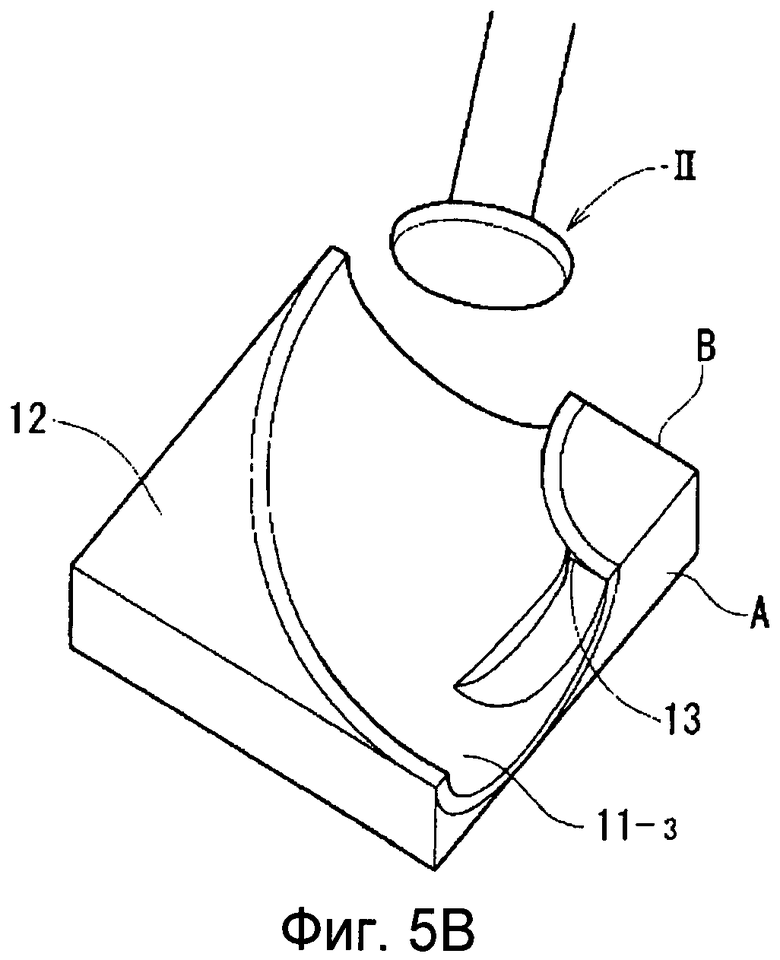

Фиг.5B - вид в аксонометрии половины предварительного отверстия, одна торцевая сторона которого обработана начисто.

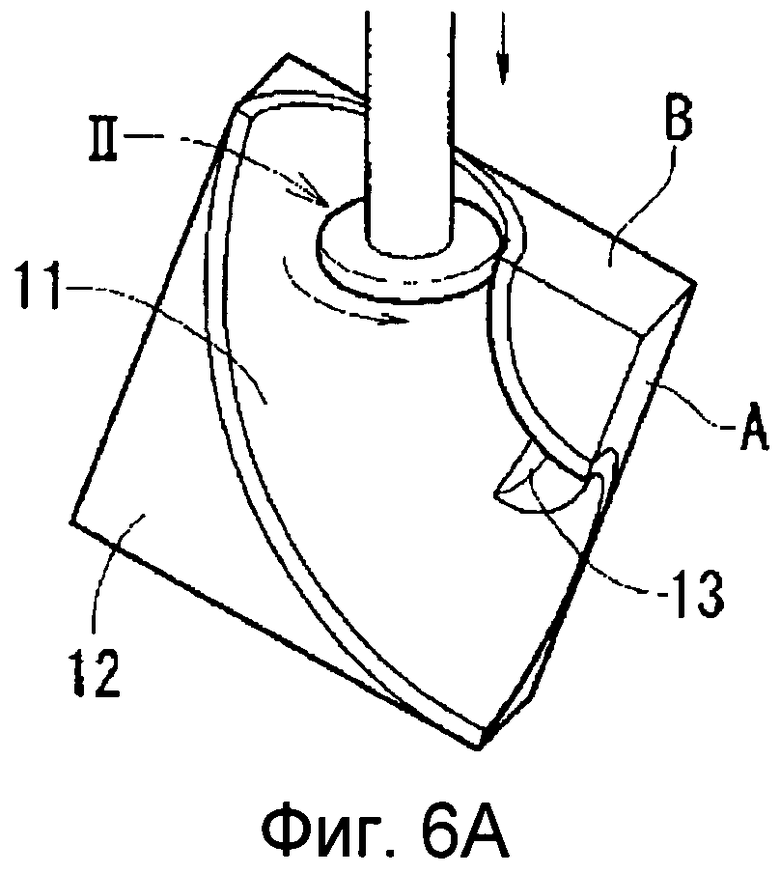

Фиг.6A иллюстрирует круговое перемещение дисковой фрезы при чистовой обработке одной торцевой стороны предварительного отверстия.

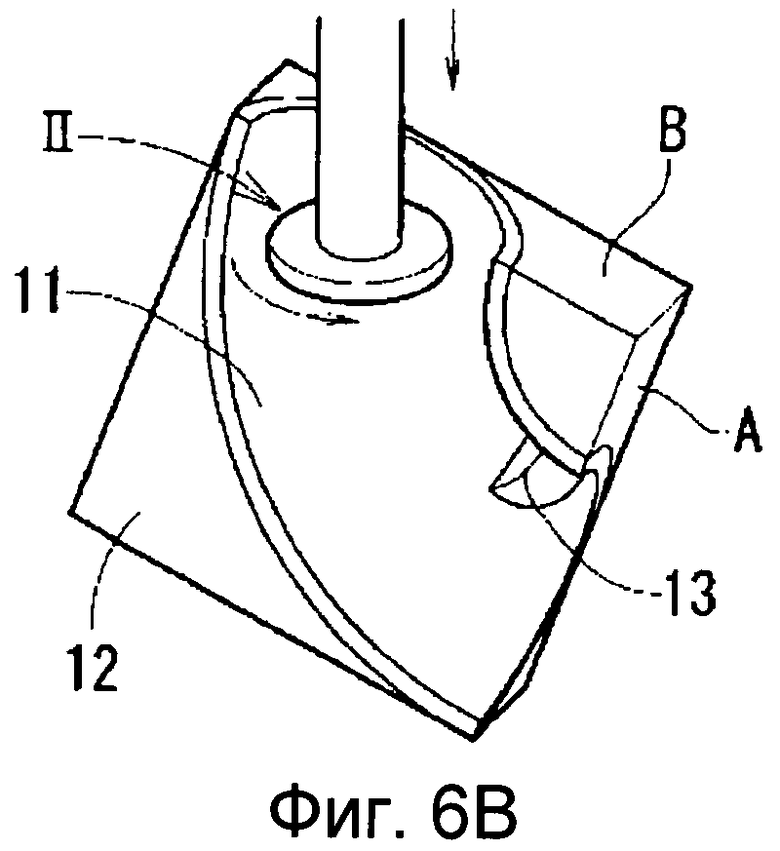

Фиг.6B иллюстрирует круговое перемещение дисковой фрезы при чистовой обработке одной торцевой стороны предварительного отверстия.

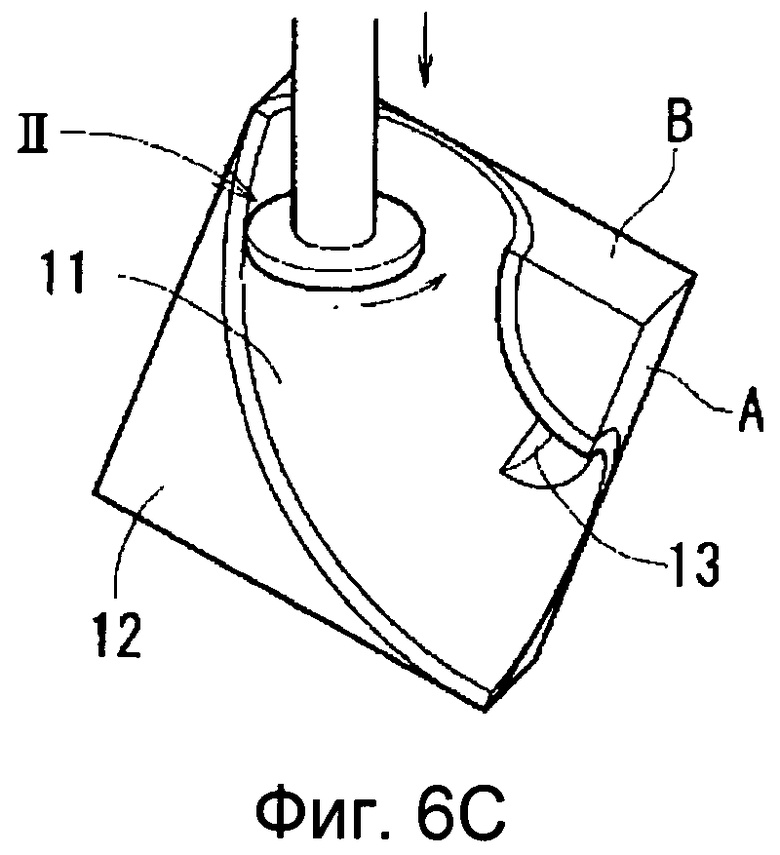

Фиг.6C иллюстрирует круговое перемещение дисковой фрезы при чистовой обработке одной торцевой стороны предварительного отверстия.

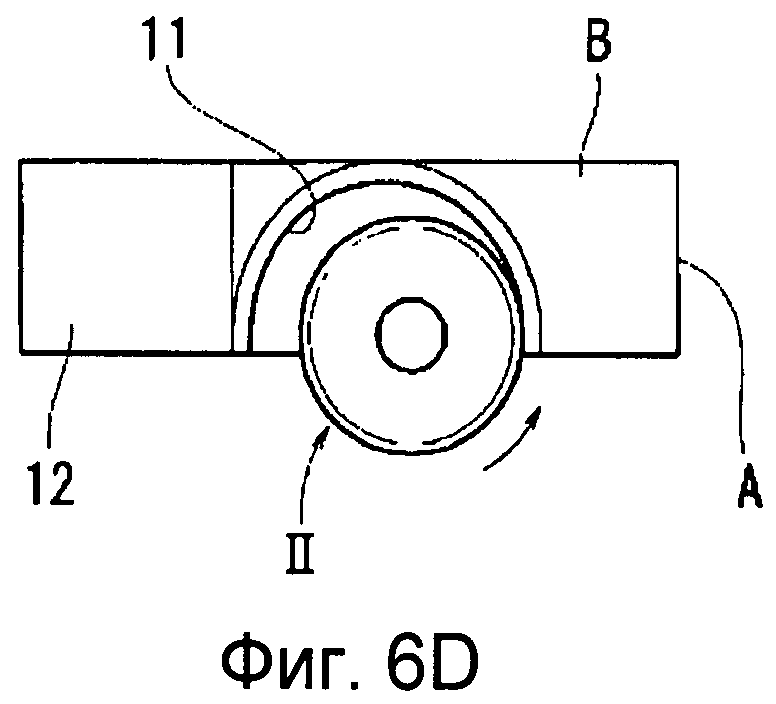

Фиг.6D иллюстрирует круговое перемещение дисковой фрезы, если смотреть сверху соответственно на фиг.6A-6C.

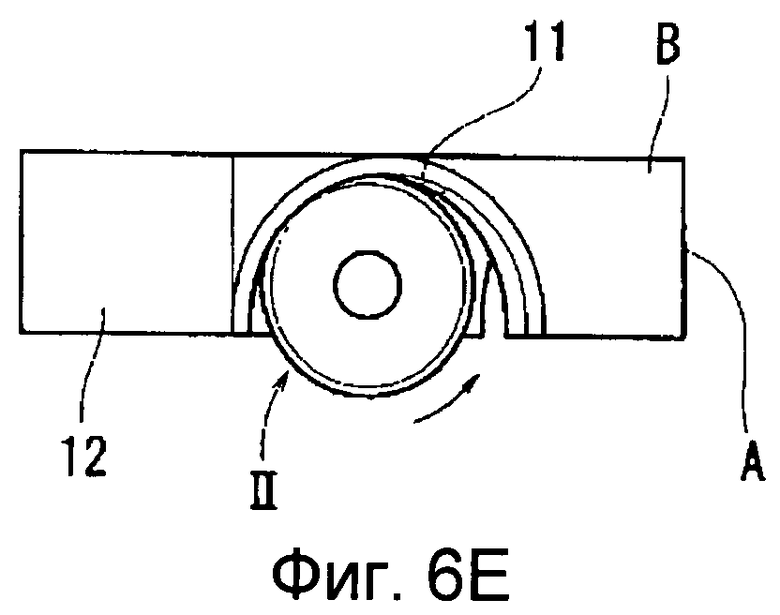

Фиг.6E иллюстрирует круговое перемещение дисковой фрезы, если смотреть сверху соответственно на фиг.6A-6C.

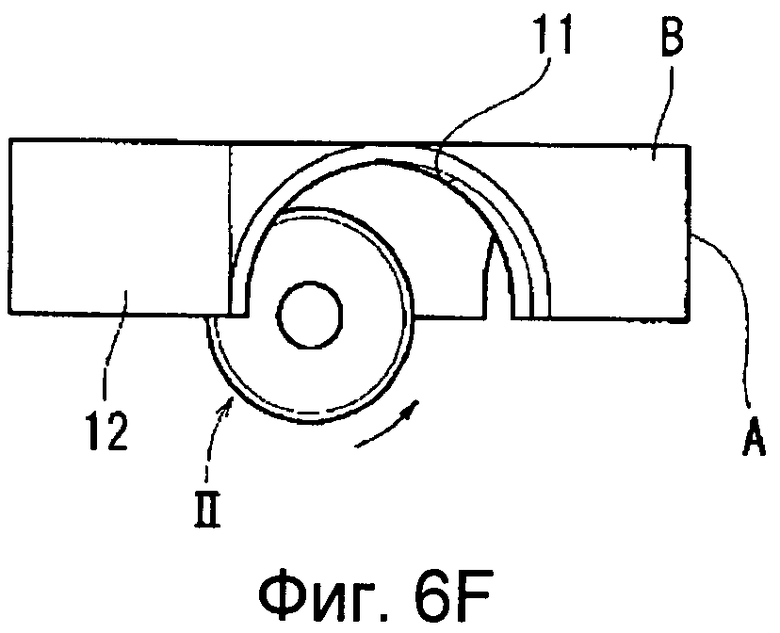

Фиг.6F иллюстрирует круговое перемещение дисковой фрезы, если смотреть сверху соответственно на фиг.6A-6C.

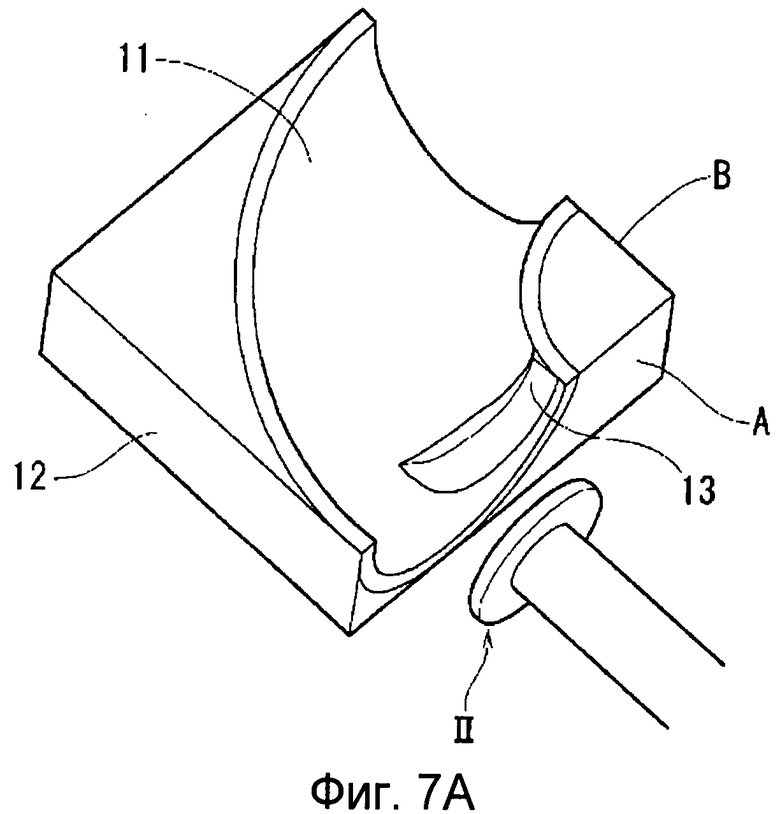

Фиг.7A - вид в аксонометрии другой торцевой стороны предварительного отверстия в необработанном начисто состоянии.

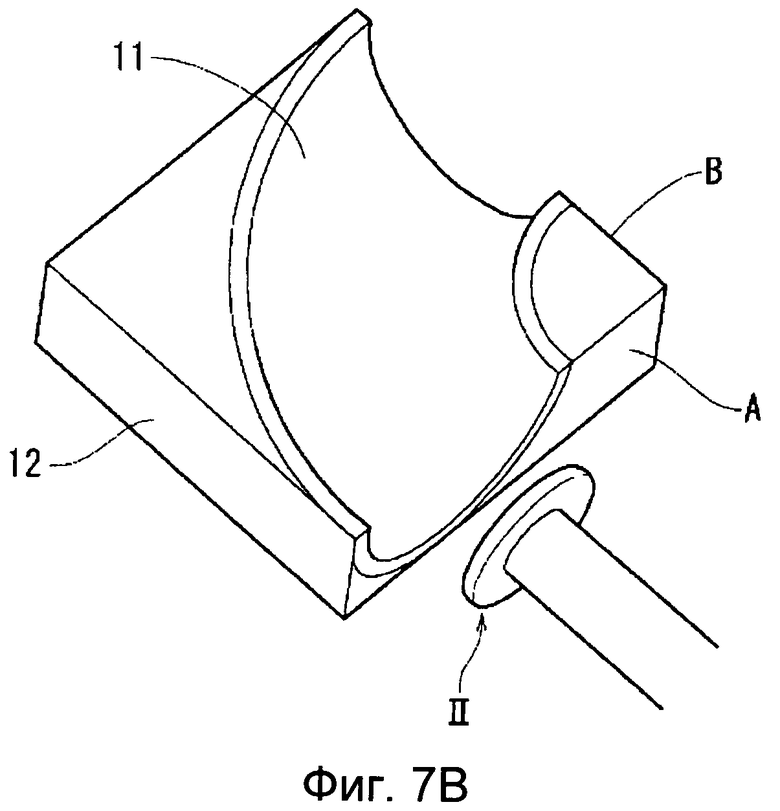

Фиг.7B - вид в аксонометрии другой торцевой стороны предварительного отверстия в обработанном начисто состоянии.

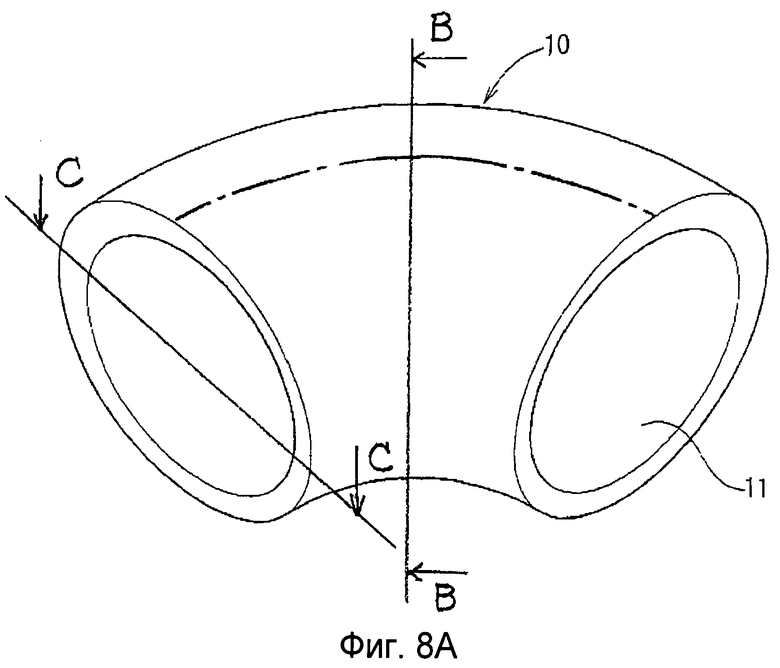

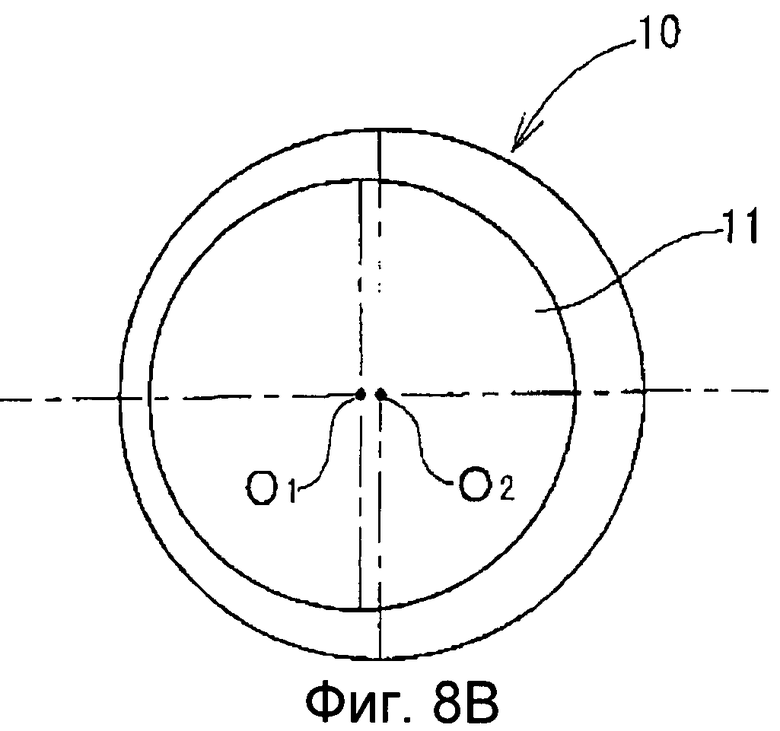

Фиг.8A - вид в аксонометрии другого примера механически обрабатываемого углового патрубка, изготавливаемого способом согласно заявленному изобретению.

Фиг.8B - вид углового патрубка, изображенного на фиг.8A, в сечении, перпендикулярном его оси.

Фиг.8C - вид углового патрубка, изображенного на фиг.8A, в осевом разрезе по горизонтали.

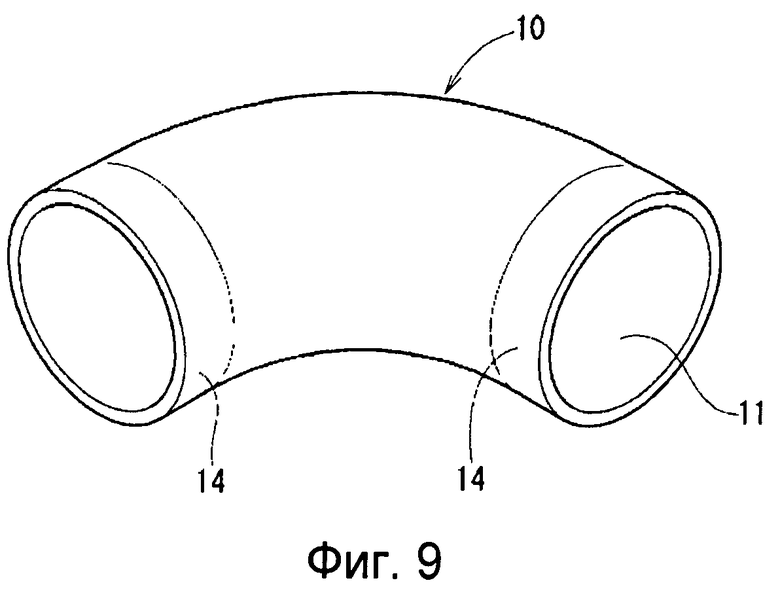

Фиг.9 - вид в аксонометрии еще одного примера механически обрабатываемого углового патрубка, изготавливаемого способом согласно заявленному изобретению.

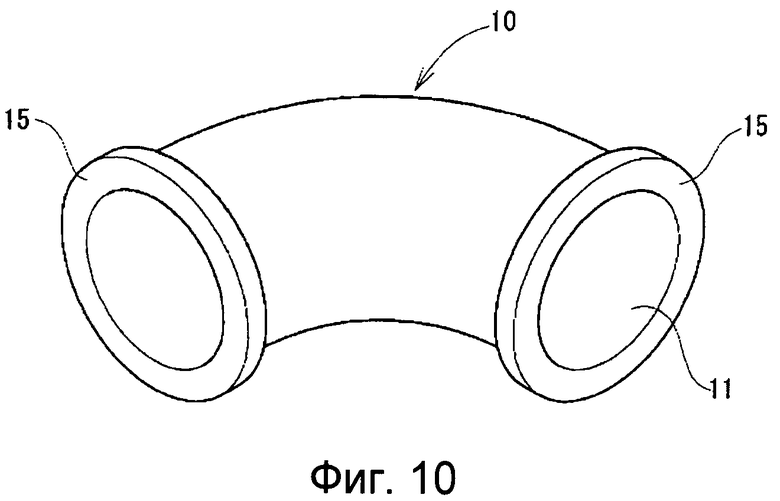

Фиг.10 - вид в аксонометрии другого примера механически обрабатываемого углового патрубка, изготавливаемого способом согласно заявленному изобретению.

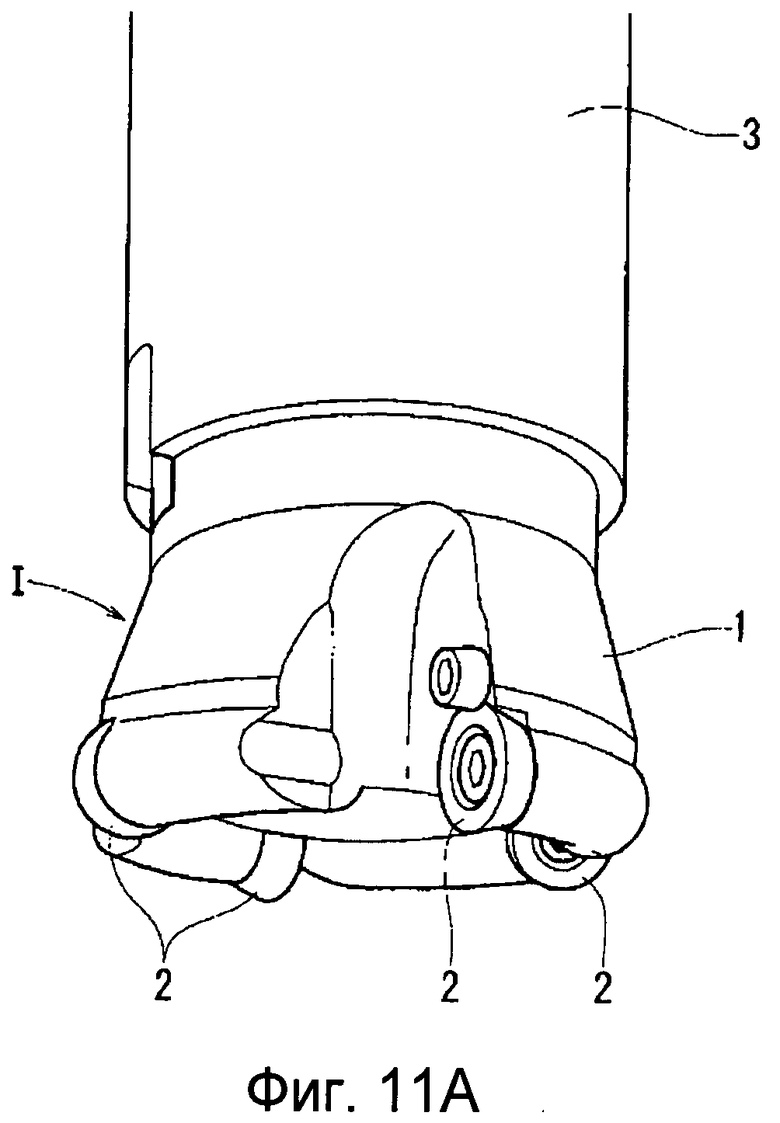

Фиг.11A - вид в аксонометрии примера вращающегося режущего инструмента, используемого при черновой обработке отверстия и наружного диаметра способом согласно заявленному изобретению, в состоянии, когда указанный вращающийся режущий инструмент установлен на оправку.

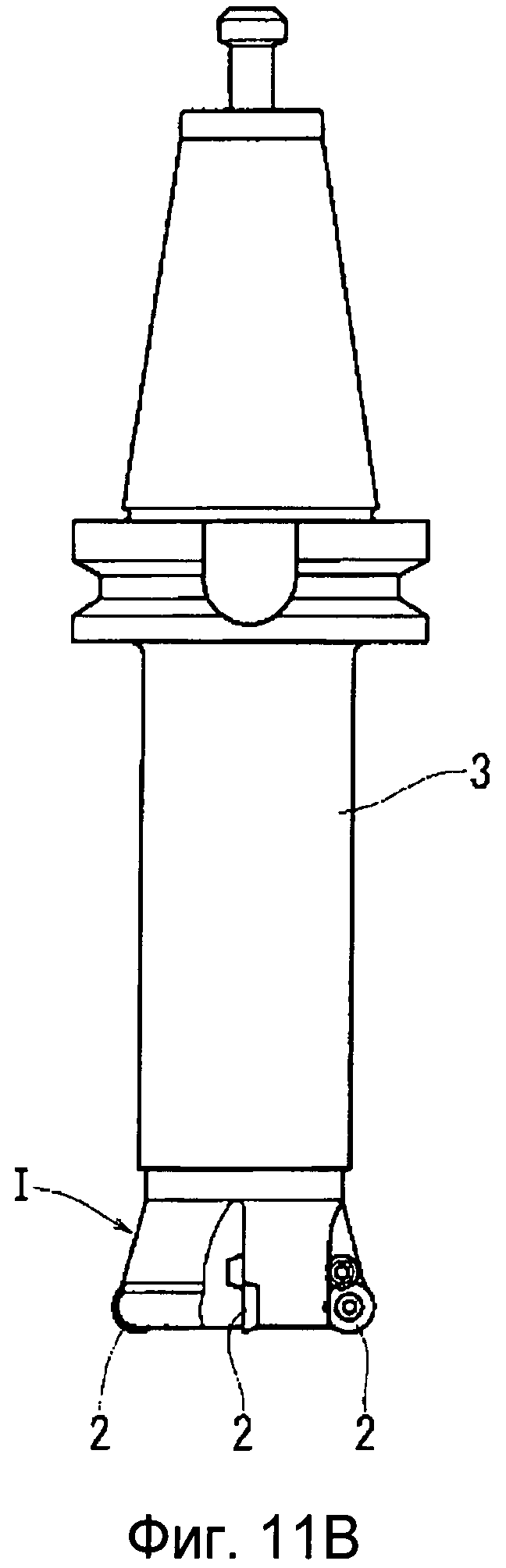

Фиг.11B - вид сбоку режущего инструмента, показанного на фиг.11A.

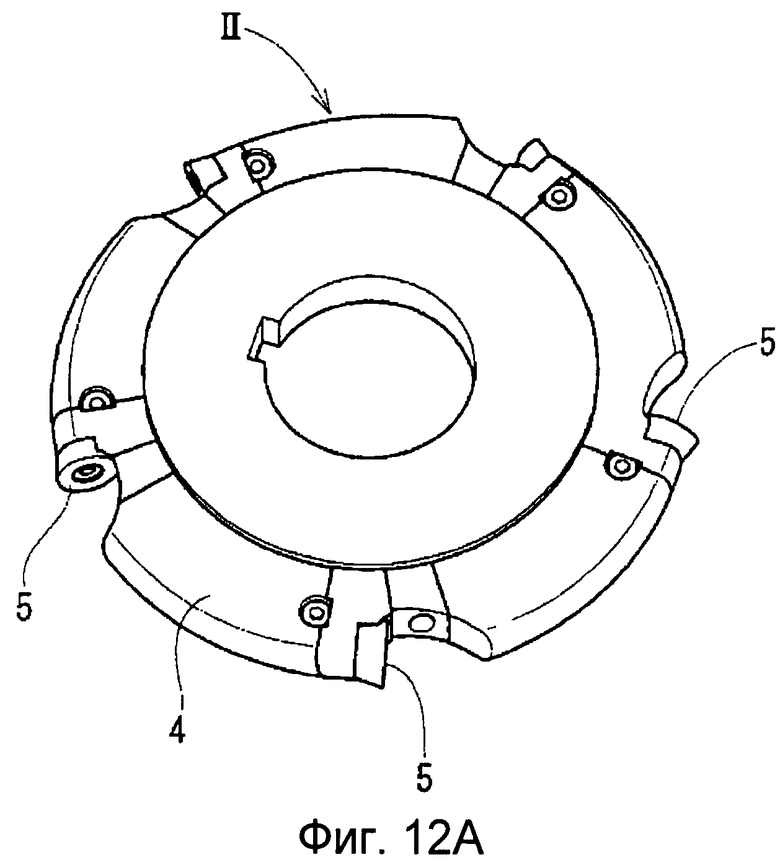

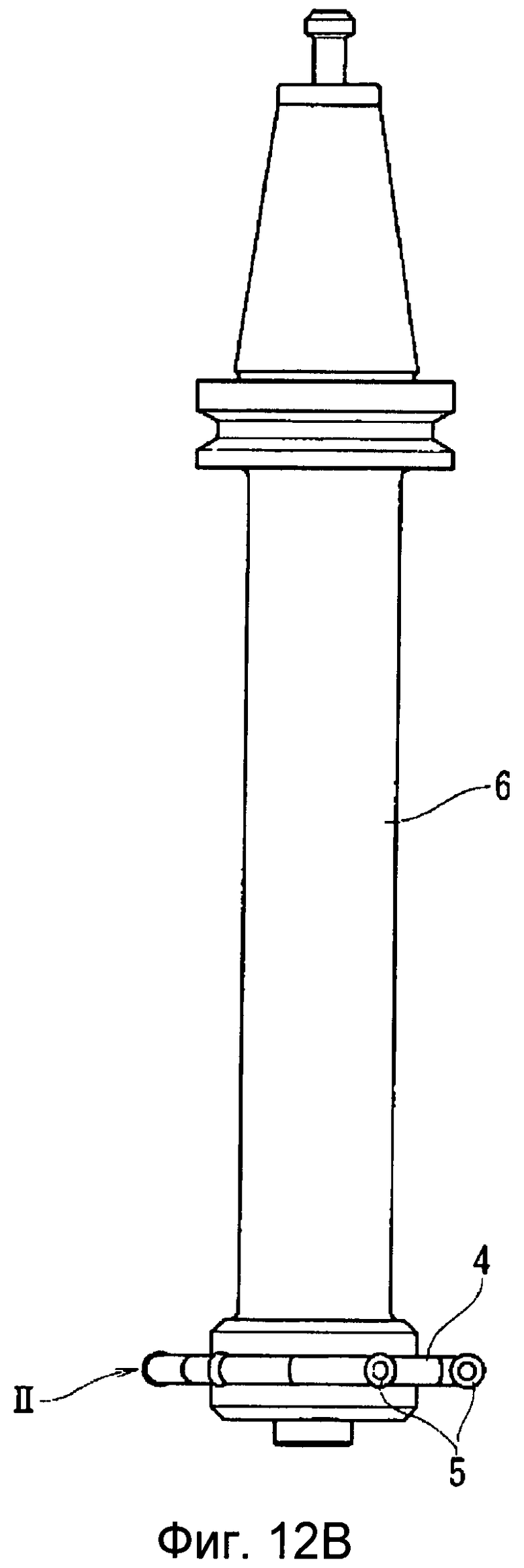

Фиг.12A - вид в аксонометрии примера дисковой фрезы для использования при чистовой обработке отверстия способом согласно заявленному изобретению.

Фиг.12B - вид сбоку указанной фрезы, установленной на оправку.

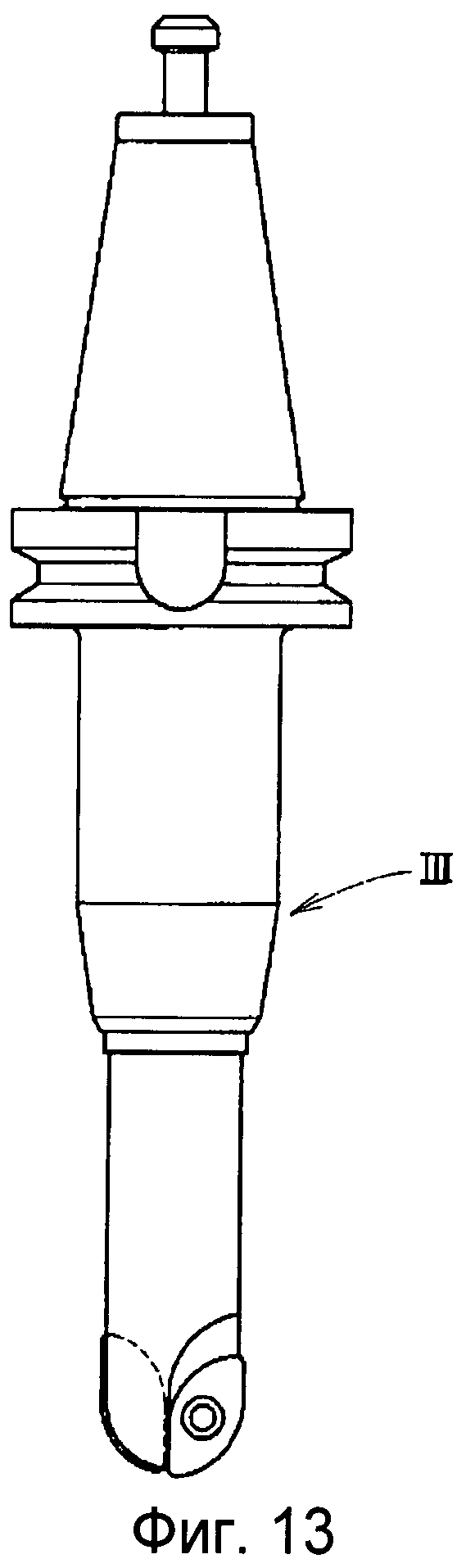

Фиг.13 - вид сбоку концевой сферической фрезы, используемой при чистовой обработке наружного диаметра способом согласно заявленному изобретению.

Варианты реализации

Ниже со ссылкой на прилагаемые чертежи раскрывается способ изготовления углового патрубка посредством обработки резанием согласно заявленному изобретению, и угловой патрубок, изготовленный этим способом.

Во-первых, примеры вращающихся режущих инструментов, используемых в способе согласно заявленному изобретению, представлены на фиг.11A-13. Режущий инструмент, показанный на фиг.11A и фиг.11B, является коммерчески доступной индексируемой фрезерной головкой I (торцевой фрезой), содержащей множество дугообразных режущих кромок 2, расположенных по периферии с промежутками вокруг переднего конца корпуса 1 режущего инструмента. Фрезерная головка I используется для черновой обработки предварительного отверстия, выполняемого в заготовке для углового патрубка, и для черновой обработки наружного диаметра углового патрубка. Для выполнения такой черновой обработки с высокой эффективностью предпочтительно используют изображенную фрезерную головку I с режущими кромками 2 в виде сменных закругленных вставок, установленную на оправку 3, однако вместо изображенной торцевой фрезы можно использовать другую фрезерную головку, например головку для радиусного фрезерования или концевую сферическую фрезу.

На фиг.12A и 12B показана дисковая фреза II, содержащая несколько дугообразных режущих кромок 5, расположенных с интервалами по окружности вокруг корпуса 4 режущего инструмента. Дисковую фрезу II используют для чистовой обработки предварительного отверстия, выполненного в заготовке углового патрубка. Показанная дисковая фреза II представляет собой режущий инструмент, полученный модификацией коммерчески доступного режущего инструмента, режущие кромки 5 которого выполнены из съемных закругленных вставок, при этом указанный режущий инструмент может быть прочно прикреплен к оправке и используется, будучи установленным на переднем конце специально заказанной оправки 6. Дисковая фреза II имеет наружный диаметр, который меньше диаметра предварительного отверстия, подлежащего чистовой обработке. Кроме того, наружный диаметр оправки 6, в свою очередь, меньше, чем наружный диаметр дисковой фрезы II.

На фиг.13 показана коммерчески доступная индексируемая концевая сферическая фреза III. В рассматриваемом в качестве примера способе для чистовой обработки наружного диаметра углового патрубка используют индексируемую концевую сферическую фрезу III, или как вариант - сплошную концевую сферическую фрезу.

Пример механически обрабатываемого углового патрубка, изготовленного способом согласно заявленному изобретению, проиллюстрирован на фиг.1A и 1B. Показанный угловой патрубок 10 является изогнутым под 90° патрубком без фланцев и имеет отверстие 11, плавно изогнутое с заданной кривизной вдоль центральной оси.

Далее в качестве примера приведено описание способа изготовления изогнутого под 90° углового патрубка, показанного на фиг.1A и 1B, с использованием вышеуказанных режущих инструментов. Номер позиции 12 на фиг.2A и 2B, относится к заготовке для углового патрубка, выполненной в виде блока квадратной формы. Для лучшего понимания технологии процесса показаны виды заготовки 12, разрезанной пополам, а режущий инструмент показан в упрощенном виде.

В этом случае заготовку 12 размещают на поворотном столе (не показан) обрабатывающей машины так, что центральная ось O отверстия углового патрубка 10 находится в плоскости, параллельной поверхности поворотного стола (поверхность стола проходит перпендикулярно оси вращения стола). Затем, вращая поворотный стол, режущий инструмент и заготовку 12 располагают под углом друг к другу, как будет раскрыто далее.

Фрезерную головку 1 устанавливают на главный вал (не показан) обрабатывающей машины и, как показано на фиг.3A, осуществляют подачу фрезерной головки 1 в осевом направлении, врезаясь в поверхность A заготовки 12 с одновременным изменением положения резания и глубины резания. Таким образом, как показано на фиг.3B, формируют глухое отверстие 11-1, имеющее небольшой неполный съем припуска на поверхности отверстия с наружной стороны гиба.

Затем, как показано на фиг.3C и 3D, делают так, чтобы к переднему концу фрезерной головки I была обращена поверхность B, перпендикулярная поверхности A заготовки 12. В этом положении, как и при выполнении фрезерной головкой I отверстия в поверхности A, осуществляют подачу фрезерной головки I в осевом направлении, врезаясь в поверхность В заготовки с одновременным изменением положения резания и глубины резания. В результате полученное отверстие будет сообщаться с ранее выполненным глухим отверстием. Таким образом получают сквозное отверстие 11-2, в котором с внутренней стороны гиба имеется неполный съем припуска 13, нарастающий в направлении диаметра отверстия.

На этом этапе остается очень большой объем неполного съема припуска 13, и, следовательно, дисковая фреза II, изображенная на фиг.12A и фиг.12B, не может быть применена для полного удаления указанного припуска при чистовой обработке. Поэтому, как показано на фиг.4A, заготовку 12 поворачивают под углом θ° относительно фрезерной головки I в направлении, в котором передний конец головки I проходит возле внутренней стороны гиба углового патрубка. При этом осуществляют подачу фрезерной головки I в осевом направлении с одновременным изменением положения резания, чтобы частично удалить указанный припуск 13.

Эту операцию повторяют несколько раз, постепенно увеличивая относительный угол поворота между фрезерной головкой I и заготовкой 12, чтобы при этом достаточно уменьшить оставшийся объем припуска 13. При такой обработке относительный угол поворота между заготовкой 12 и фрезерной головкой I устанавливают в соответствии с типом заготовки так, чтобы на режущий инструмент не действовала чрезмерная нагрузка. В оценочном испытании угол θ согласно фиг.4A составлял 15°, θ1 согласно фиг.4B - 25°, θ2 согласно фиг.4C - 35°, и θ3 согласно фиг.4D - 45°, однако углы этим не ограничиваются.

Припуск 13 может быть удален за счет выполнения обработки с обоих концов сквозного отверстия 11-2, но во многих случаях будет достаточно обработки сквозного отверстия 11-2 только с одной стороны. В этом случае требуется меньше человеко-часов работы.

Посредством вышеуказанных шагов, как показано на фиг.4E, в заготовке 12 выполняют предварительное отверстие 11-3. Затем инструмент, установленный на главном валу привода обрабатывающей машины, заменяют дисковой фрезой II, показанной на фиг.12A и 12B, и эту дисковую фрезу II используют для чистовой обработки предварительного отверстия 11-3.

Чистовую обработку выполняют следующим образом. Как показано на фиг.5A, дисковая фреза II повернута под углом θ4 относительно заготовки 12 в направлении, в котором торцевая поверхность дисковой фрезы II отстоит от раскрыва предварительного отверстия 11-3 с внутренней стороны изгиба обрабатываемого углового патрубка 10. В этом положении вращающуюся дисковую фрезу II перемещают круговым движением так, что дисковая фреза II врезается в поверхность предварительного отверстия 11-3. Кроме того, круговое перемещение дисковой фрезы II одновременно выполняют так, что фреза перемещается по спиральной траектории вдоль обрабатываемой начисто поверхности отверстия. В этом случае предполагается, что относительный угол θ4 поворота между дисковой фрезой II и заготовкой всегда является постоянным, однако это требование не является существенным.

На фиг.6A-6F показано положение, в котором дисковую фрезу II перемещают круговым движением в направлении против часовой стрелки с одновременным ее вращением и подачей в осевом направлении. Поскольку круговое перемещение дисковой фрезы II выполняют с подачей, то дисковая фреза II перемещается по спиральной траектории.

Кроме того, в положении, при котором поперечное сечение, перпендикулярное оси углового патрубка 10 до его обработки, будет параллельным торцевой поверхности дисковой фрезы II, перпендикулярной центральной оси указанной дисковой фрезы II, причем относительно заготовки 12 торцевая поверхность дисковой фрезы расположена под углом θ4 (положение, взятое по линии Y-Y на фиг.5A), торец реза отверстия 11 углового патрубка образует правильный круг. При этом при других положениях, взятых по линиям X-X и Z-Z на фиг.5A, торец реза отверстия 11 углового патрубка в поперечном сечении, перпендикулярном его оси, образует эллипс. Кроме того, эллиптические поперечные сечения, перпендикулярные оси отверстия 11, в каждой точке по движению фрезы будут отличаться по размеру и форме. Круговое перемещение дисковой фрезы II выполняют вдоль начисто обрабатываемой поверхности отверстия, иначе говоря, вдоль поперечного сечения торца реза осевого участка.

Согласно рассматриваемому примеру реализации заявленного способа, в положении за пределами линии Z-Z (другая торцевая сторона отверстия) чистовую обработку выполняют таким образом, что режущий инструмент перемещается вдоль поперечного сечения торца реза каждой осевой части отверстия только по наружной стороне гиба отверстия, что предотвращает нежелательный контакт оправки 6 заготовкой. При чистовой обработке предварительного отверстия с одного торца необходимо обработать только половину отверстия. Таким образом, не требуется принудительно перемещать указанный инструмент вдоль поперечного сечения отверстия по внутренней стороне гиба.

Следует отметить, что если припуск на машинную обработку при этом велик, то обработку выполняют несколько раз для снижения нагрузки при резании, приходящейся на один проход. При таком применении способа, когда механически обрабатываемая оставшаяся часть постепенно срезается за несколько проходов с целью обработки изделия начисто, чтобы получить заданный внутренний диаметр при окончательной обработке, не возникает чрезмерной нагрузки при резании, при этом улучшается стабильность и точность обработки.

При обработке с использованием дисковой фрезы с регулируемым перемещением припуск, оставшийся в предварительном отверстии 11-3, в значительной степени удаляется, соответственно, внутренний диаметр указанного предварительного отверстия с одной торцевой стороны является обработанным начисто.

При обработке предварительного отверстия с одного торца форма указанного отверстия налагает ограничение на процесс обработки, следовательно, невозможно обработать начисто всю область предварительного отверстия, как показано на фиг.5B. Поэтому, чтобы обработать отверстие начисто, предварительное отверстие 11-3 затем также обрабатывают с другого торца. Дисковую фрезу II располагают на другой торцевой стороне предварительного отверстия 11-3, как показано на фиг.7A, и выполняют операцию, аналогичную описанной выше (при этом не обязательно выполнять регулируемое перемещение в тех же вышеописанных условиях), и таким образом срезают оставшийся припуск 13.

Таким образом, поперечное сечение отверстия 11 углового патрубка, перпендикулярное оси отверстия, на каждом осевом участке имеет форму правильного круга, причем поверхность отверстия плавно изгибается параллельно его центральной оси.

Согласно рассматриваемому примеру реализации заявленного способа, далее наружный диаметр углового патрубка подвергается черновой обработке с применением фрезерной головки I, показанной на фиг.11A и 11B, а затем обрабатывается начисто с использованием концевой сферической фрезы III, показанной на фиг.13. Таким образом, изготовление требуемого углового патрубка завершается.

Следует отметить, что наружный диаметр углового патрубка, предпочтительно, обрабатывают начисто после выполнения отверстия, так как при этом повышается стабильность удержания заготовки во время обработки отверстия и предотвращается возможность повреждения поверхности наружного диаметра. Однако поверхность наружного диаметра может быть обработана и перед выполнением отверстия.

Кроме того, фрезерная головка I или дисковая фреза II может быть повернута относительно заготовки 12 за счет поворота главного вала обрабатывающей машины, на которой установлен режущий инструмент.

Кроме того, несмотря на то, что управление обрабатывающей машиной будет немного сложнее, цель одного или более вариантов реализации заявленного изобретения также может быть достигнута за счет выполнения этапа чистовой обработки внутреннего диаметра предварительного отверстия 11-3 с одного торца, как изложено ниже. Дисковую фрезу II перемещают круговым движением с одновременным ее вращением для врезания в предварительное отверстие 11-3, при этом дисковая фреза II и заготовка 12 повернуты относительно друг друга в соответствии с гибом отверстия в положении, при котором отверстие 11 указанного патрубка изгибается так, что перемещение дисковой фрезы II выполняют в плоскости, по существу перпендикулярной центральной оси отверстия, выполненного в указанном патрубке как готовом изделии, при этом внутренний диаметр предварительного отверстия 11-3 с одной торцевой стороны обрабатывают на половине расстояния от одного торца к другому торцу отверстия. Затем из положения, в котором относительный угол поворота между дисковой фрезой II и заготовкой 12 достигает верхнего предела допуска, относительный угол поворота фиксируют.

Кроме того, поскольку в способе согласно одному или более вариантам заявленного изобретения используется механическая обработка, то можно, как показано на фиг.8A-8C, изготовить патрубок 10, в котором центр O1 отверстия 11 углового патрубка смещен относительно центра O2 наружного диаметра указанного патрубка для увеличения толщины стенки и прочности углового патрубка с наружной стороны гиба.

Фиг.8A представляет собой вид в аксонометрии этого углового патрубка 10, фиг.8B представляет собой вид в сечении углового патрубка 10, если смотреть в направлении, указанном стрелкой B-B, показанной на фиг.8A, а фиг.8C представляет собой вид в разрезе части, указанной стрелкой C-C на фиг.8A.

В таком угловом патрубке 10, как показано на фиг.8B, толщину стенки с наружной стороны можно задать в соответствии требуемой прочностью за счет регулирования величины смещения центра O1 отверстия 11 от центра O2 наружного диаметра углового патрубка.

Кроме того, вследствие обусловленной вибрацией нагрузки в боковой части углового патрубка могут возникнуть трещины. Трещины возникают в области, показанной штрихпунктирной линией на фиг.8A. Угловой патрубок согласно данному варианту исполнения может иметь требуемую толщину стенки у этой боковой части, и, соответственно, существенно противодействовать даже обусловленному вибрацией трещинообразованию, как изложено выше.

Следует отметить, что на фиг.8B центр O1 отверстия 11 углового патрубка расположен со смещением на диаметре указанного патрубка 10, но настоящее изобретение этим не ограничивается, и центр O1 может быть смещен в любом направлении и располагаться иначе, чем на диаметре углового патрубка 10.

Кроме того, в соответствии с этим вариантом исполнения можно изготовить угловой патрубок, как показано на фиг.9, который имеет прямолинейную часть 14 по меньшей мере с одной торцевой стороны, или угловой патрубок, как показано на фиг.10, в котором у обоих торцов как единое целое выполнены соединительные фланцы 15.

Следует отметить, что в этом случае предпочтительно, чтобы положение наружной стороны гиба отличалось на 180° от положения внутренней стороне гиба, при этом толщина стенки постепенно увеличивается от внутренней стороны к наружной стороне гиба.

С другой стороны, при необходимости можно увеличить или уменьшить толщину стенки в желаемой части. Кроме того, можно задать любую толщину стенки.

Кроме того, в авиационной промышленности и т.п. давно назрела потребность в «сверхтонком угловом патрубке», называемом «каналом». Как правило, изделие выполняют способом гибки и сварки листовой стали, или тому подобным. Однако указанная сверхтонкая толщина составляет 1,0 мм или менее, и, соответственно, вследствие неравномерности толщины, возникающей во время прессования, не может быть получено равномерное изделие. Кроме того, указанное изделие выполняют из материала с низкой механической обрабатываемостью, такого как титан и инконель (Inconel), и, соответственно, исследования в этой области до сих пор не проводились.

В противоположность этому, согласно одному или более вариантам реализации заявленного изобретения, даже имея дело с подобными материалами, можно выполнить обработку тонкого углового патрубка с внутренним диаметром, равным 2-5 дюймов (5-12,5 см), и толщиной стенки, равной 0,8-1,5 мм.

Кроме того, в этом случае толщина стенки с наружной стороны и с внутренней стороны может быть задана произвольно, как изложено выше.

Примеры

Изогнутый под 90° угловой патрубок с внутренним диаметром 190 мм, центральным радиусом гиба φ200 мм, и толщиной стенки 10 мм был экспериментально выполнен способом согласно одному или более вариантам реализации заявленного изобретения. В качестве материала для патрубка использовалось дерево, так как испытание проводилось для подтверждения способа обработки.

Далее, были использованы следующие вращающиеся режущие инструменты. В качестве фрезерной головки I, показанной на фиг.11A и 11B, использовалась индексируемая торцевая фреза со сменными закругленными вкладышами, наружный диаметр которой был равен φ50 мм, радиус R кривизны дугообразных режущих кромок - 8 мм, а количество режущих кромок - 4. В качестве дисковой фрезы II, показанной на фиг.12A и 12B, использовалась трехсторонняя индексируемая фреза со сменными закругленными вкладышами, имеющая наружный диаметр φ127 мм, радиус R кривизны дугообразных режущих кромок - 6 мм, а количество режущих кромок - 5. В качестве концевой сферической фрезы III, показанной на фиг.13, применялась концевая сферическая фреза с наружным диаметром, φ30 мм.

В качестве обрабатывающей машины использовался горизонтальный расточной станок с ЧПУ типа CNC, являющийся собственностью заявителя. Указанный станок имеет самый современный в мире поворотный стол, точность индексирования делительного диска которого составляет 1/10000 градуса. Заготовку помещали на поворотный стол, при этом заготовка и режущий инструмент поворачивались относительно друг друга способом регулирования поворотного стола.

Обработку выполняли в соответствии с операциями, раскрытыми со ссылкой на фиг.3A-7B. Чистовую обработку предварительного отверстия дисковой фрезой выполняли способом, в котором участок оставшегося неполного съема припуска обрабатывался на 2 мм базе для обеспечения окончательной чистовой обработки без необработанной механически оставшейся части. В результате стало возможным получение механически обработанного углового патрубка, в котором внутри отверстия отсутствовала необработанная механически оставшаяся часть, причем указанное отверстие было правильным кругом, а поверхность отверстия была параллельна центральной оси патрубка, и, кроме того, толщина стенки вокруг трубы (толщина t стенки каждой части кругового сечения, показанного на фиг.1) была равномерной.

При использовании обрабатывающей машины, содержащей поворотный стол, имеющий высокую точность индексирования, как изложено выше, можно без проблем выполнить высокоточную обработку посредством способа, в котором при повороте дисковой фрезы и заготовки относительно друг друга в соответствии с изгибом отверстия патрубка, дисковая фреза перемещается круговым движением на половине расстояния в плоскости, по существу перпендикулярной центральной оси отверстия, которое должно быть выполнено в патрубке как в готовом изделии, внутренний диаметр предварительного отверстия подвергают чистовой обработке, а затем из положения, в котором относительный угол поворота между дисковой фрезой и заготовкой достигает верхнего предела допуска, указанный инструмент продвигают по эллиптической траектории в положении с фиксированным относительным углом поворота.

Промышленная применимость

В соответствии с одним или более вариантами реализации настоящего изобретения можно изготовить механической обработкой угловой патрубок, который с внутренней стороны не имеет ненужной толщины, имеет круговую форму в поперечном сечении, перпендикулярном его оси в каждой осевой части, и, кроме того, имеет отверстие, поверхность которого плавно изогнута вдоль центральной оси. Таким образом, способ в соответствии с одним или более вариантами реализации заявленного изобретения может быть преимущественно применен в качестве способа для изготовления углового патрубка.

Перечень номеров позиций

I - фрезерная головка, II - дисковая фреза, III - концевая сферическая фреза, 1, 4 - корпус режущего инструмента, 2, 5 - режущая кромка, 3, 6 - оправка, 10 - угловой патрубок, 11 - отверстие, 11-1 - глухое отверстие, 11-2 - сквозное отверстие, 11-3 - предварительное отверстие, 12 - заготовка, 13 - неполный съем припуска, 14 - прямолинейная часть, 15 - фланец, A, B - поверхность, ортогональная поверхности заготовки, t - толщина трубы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФРЕЗЕРНО-РАСТОЧНЫЙ ИНСТРУМЕНТ | 1994 |

|

RU2108208C1 |

| СПОСОБ НАРЕЗАНИЯ ЗУБЬЕВ НА БОКОВОЙ ПОВЕРХНОСТИ ДЕТАЛИ | 2001 |

|

RU2200076C2 |

| СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ ТИПА КОЛЕНЧАТЫХ ВАЛОВ | 2000 |

|

RU2198766C2 |

| Способ обработки зубьев зубчатых колес дисковым лезвийным инструментом | 2021 |

|

RU2763831C1 |

| Резьбонарезной инструмент | 1990 |

|

SU1815037A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЛУБОКИХ ПАЗОВ В МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЯХ И ФРЕЗЕРНЫЙ ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2133657C1 |

| СПОСОБ ОБРАБОТКИ ПОСАДОЧНЫХ МЕСТ ПОДШИПНИКОВ ВАЛОВ | 2005 |

|

RU2387529C2 |

| Способ механической обработки глубокого отверстия в трубной заготовке | 2019 |

|

RU2702214C1 |

| КУБИЧЕСКИЙ КОВОЧНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС С ПОЛОСТЯМИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2022 |

|

RU2807414C1 |

| ИГЛО-УПРОЧНЯЮЩАЯ ФРЕЗА ДЛЯ ОБРАБОТКИ ВИНТОВ С ПОЛУОТКРЫТОЙ ПОВЕРХНОСТЬЮ | 2008 |

|

RU2366546C1 |

Группа изобретений относится к машиностроению и может быть использована при изготовлении металлических патрубков для трубопроводов. Способ изготовления патрубка включает выполнение предварительного отверстия в заготовке путем черновой резки заготовки с двух направлений вращающимся режущим инструментом, причем указанное отверстие имеет неполный съем припуска на поверхности отверстия со стороны, соответствующей внутренней стороне гиба углового патрубка как готового изделия. Осуществляют чистовую обработку по диаметру внутренней поверхности предварительного отверстия с одной торцевой стороны посредством дисковой фрезы с дугообразной режущей кромкой и наружным диаметром меньше диаметра обработанного начисто отверстия, и чистовую обработку по диаметру внутренней поверхности указанного отверстия с другой торцевой стороны путем введения в него дисковой фрезы с другой торцевой стороны и ее кругового перемещения вдоль поверхности отверстия, подлежащей чистовой обработке, в процессе вращения дисковой фрезы. Приведены варианты конструктивного выполнения угловых патрубков, полученных указанным способом. Обеспечивается изготовление патрубка, плавно изогнутого вдоль оси и не имеющего ненужной толщины. 3 н. и 10 з.п. ф-лы, 13 ил.

1. Способ изготовления углового патрубка (10) путем механической обработки, включающий выполнение отверстия (11) в заготовке (12), из которой получают угловой патрубок (10), при этом выполнение отверстия (11) включает:

выполнение предварительного отверстия (11-3) в заготовке (12) путем черновой резки заготовки (12) с двух направлений вращающимся режущим инструментом, причем предварительное отверстие (11-3) имеет неполный съем припуска (13), остающийся по меньшей мере на поверхности отверстия со стороны, соответствующей внутренней стороне гиба углового патрубка как готового изделия;

чистовую обработку по диаметру внутренней поверхности предварительного отверстия (11-3) с одной торцевой стороны с использованием дисковой фрезы (II), содержащей на своей наружной периферии дугообразную режущую кромку (5) и имеющей наружный диаметр меньше диаметра обработанного начисто отверстия,

в котором дисковую фрезу (II) поворачивают под заданным углом (θ4) относительно заготовки (12) так, что торцевая поверхность дисковой фрезы (II) отнесена от раскрыва предварительного отверстия (11-3) с внутренней стороны гиба углового патрубка, подлежащего обработке резанием, при этом происходит врезание дисковой фрезы (II) в поверхность предварительного отверстия (11-3) с одновременным круговым перемещением дисковой фрезы и вращением дисковой фрезы вокруг ее центральной оси так, чтобы отверстие (11) имело поперечное сечение в форме правильного круга в плоскости, перпендикулярной центральной оси отверстия (11) и перпендикулярной центральной оси дисковой фрезы, и поперечное сечение в форме эллипса в любой плоскости, перпендикулярной центральной оси отверстия (11) и не перпендикулярной центральной оси дисковой фрезы, при этом дисковую фрезу перемещают вдоль поверхности отверстия (11), и

чистовую обработку по диаметру внутренней поверхности предварительного отверстия (11-3) с другой торцевой стороны посредством введения дисковой фрезы (II) в предварительное отверстие (11-3) с другой торцевой стороны предварительного отверстия и кругового перемещения указанной дисковой фрезы (II) вдоль поверхности отверстия, подлежащей чистовой обработке, в процессе вращения дисковой фрезы (II).

2. Способ по п.1, в котором чистовая обработка внутреннего диаметра предварительного отверстия (11-3) с одной торцевой стороны включает:

круговое перемещение дисковой фрезы (II) в процессе вращения указанной дисковой фрезы (II), обеспечивающее врезание дисковой фрезы (II) в предварительное отверстие (11-3) для обработки полпути внутреннего диаметра отверстия углового патрубка с одной торцевой стороны со стороны раскрыва указанного отверстия, при этом дисковая фреза (II) и заготовка (12) повернуты относительно друг друга в соответствии с изгибом отверстия в положение, при котором отверстие углового патрубка изгибается так, что перемещение дисковой фрезы (II) происходит в плоскости, по существу, перпендикулярной центральной оси отверстия, которое должно быть выполнено в угловом патрубке как готовом изделии, и

фиксирование относительного угла поворота из положения, в котором относительный угол поворота между дисковой фрезой (II) и заготовкой (12) достигает верхнего предела допуска.

3. Способ по п.1, в котором обработку предварительного отверстия (11-3) выполняют с использованием фрезерной головки (I), содержащей у наружной периферии ее переднего конца дугообразную режущую кромку (2) и имеющей наружный диаметр, который меньше внутреннего диаметра предварительного отверстия,

при этом обработка предварительного отверстия (11-3) включает в себя:

выполнение сквозного отверстия (11-2) путем врезания фрезерной головки (I) в каждую из двух смежных поверхностей (A, B) заготовки (12) с одновременным изменением положения резания и глубины резания, причем сквозное отверстие (11-2) имеет неполный съем припуска (13), пересекающийся под углом, равным или почти равным углу гиба углового патрубка с внутренней стороны гиба углового патрубка, причем сквозному отверстию (11-2) придают форму, по существу, вдоль поверхности отверстия (11) углового патрубка с наружной стороны изгиба указанного патрубка; и

уменьшение оставшегося объема неполного съема припуска (13) путем поворота фрезерной головки (I) в направлении, в котором передний конец фрезерной головки (I) проходит возле внутренней стороны гиба углового патрубка для срезания неполного съема припуска (13), причем срезание неполного съема припуска повторяют несколько раз с одновременным изменением угла поворота фрезерной головки (I).

4. Способ по п.1, в котором заготовку (12) поворачивают относительно фрезерной головки (I) и дисковой фрезы (II) в требуемом направлении посредством того, что устанавливают заготовку (12) на поворотном столе с функцией угловой индексации в таком положении, чтобы центр отверстия механически обрабатываемого углового патрубка находился в плоскости, параллельной поверхности поворотного стола, и затем вращают указанный стол.

5. Способ по п.1, в котором заготовка (12) содержит металлический материал с низкой механической обрабатываемостью.

6. Способ по п.1, в котором отверстие (11) углового патрубка расположено со смещением относительно наружного диаметра углового патрубка в направлении, в котором толщина стенки указанного патрубка увеличивается с наружной стороны гиба указанного патрубка.

7. Угловой патрубок, имеющий отверстие с центральной осью, плавно изогнутой с заданной кривизной, и изготовленный способом по любому из пп.1-6, причем отверстие выполнено точно круговым и имеет поверхность, выполненную параллельно центральной оси углового патрубка, а указанный патрубок имеет равномерную толщину стенки вокруг трубы.

8. Угловой патрубок по п.7, который имеет прямолинейную часть по меньшей мере с одной его торцевой стороны.

9. Угловой патрубок по п.7, который дополнительно содержит на обеих своих торцевых сторонах фланцы, причем указанные фланцы выполнены как единое целое с угловым патрубком.

10. Угловой патрубок, имеющий отверстие с центральной осью, плавно изогнутой с заданной кривизной, и изготовленный способом по любому из пп.1-6, причем отверстие выполнено точно круговым и имеет поверхность, выполненную параллельно центральной оси углового патрубка, а центр отверстия углового патрубка расположен со смещением относительно центра наружного диаметра указанного патрубка так, что стенка трубы с наружной стороны гиба больше, чем толщина стенки трубы с внутренней стороны гиба.

11. Угловой патрубок по п.10, в котором наружная сторона гиба находится в положении, отстоящем на 180° от положения внутренней стороны гиба.

12. Угловой патрубок по п.10, в котором толщина стенки трубы постепенно увеличивается от внутренней стороны к наружной стороне гиба.

13. Угловой патрубок по п.10, в котором толщина стенки трубы наружной стороны гиба больше, чем толщина стенки трубы с внутренней стороны гиба.

| JP 62271616 A (YAMANASHI SEIKI KK), 25.11.1987 | |||

| JP 62271616 A (YAMANASHI SEIKI KK), 25.11.1987 | |||

| Способ изготовления тонкостенных крутоизогнутых патрубков | 1987 |

|

SU1523226A1 |

| Способ изготовления тонкостенных крутоизогнутых отводов | 1976 |

|

SU633635A1 |

| УСТРОЙСТВО ДЛЯ ФОРМООБРАЗОВАНИЯ КРУТОИЗОГНУТЫХ ОТВОДОВ | 2005 |

|

RU2294807C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ПОЛЫХ ДЕТАЛЕЙ | 2003 |

|

RU2251462C2 |

Авторы

Даты

2014-11-20—Публикация

2010-06-28—Подача