Изобретение относится к снабженной режущими пластинами расточной шпоночной фрезе с высокой производительностью резания.

Режущие инструменты, допускающие обработку, служат для обработки со снятием стружки деталей при осевой подаче вращающегося инструмента. При этом режущие кромки режущего инструмента входят в длительный контакт с материалом детали и выполняют по существу непрерывный срез. За счет этого режущая нагрузка расположенных на торце режущих кромок является равномерной, т.е. не вибрирующей или пульсирующей. Однако дополнительно к этому часто желательно иметь возможность придавать режущему инструменту для фрезерной обработки также движение боковой подачи.

Для этого необходимы периферийные режущие кромки. Однако периферийные режущие кромки входят в контакт с деталью не постоянно, а прерывисто, срез прерывается, и в соответствии с этим возникают вибрирующие или пульсирующие силы, действующие на периферийные режущие кромки. Пригодный для такой обработки инструмент должен их выдерживать.

Из ЕР 0257372 известен режущий инструмент, который полностью состоит из твердого сплава и выполнен способом прессования. Он выполнен симметричным оси вращения и имеет две торцевые режущие кромки и две периферийные режущие кромки.

При износе режущих кромок необходимо полностью заменять режущий инструмент или восстанавливать его.

Из DE 3417168 A1 известна расточная шпоночная фреза, инструментальный корпус которой как на торце инструментального корпуса, так и на периметре снабжен режущими пластинами. На торце инструментального корпуса расположена одна из двух активных здесь режущих пластин в качестве латеральной пластины. Режущая кромка этой режущей пластины проходит исходя из центра вращения радиально наружу, однако не по всему радиусу. Дополняющая другая режущая пластина, расположенная на торце инструмента, проходит своей торцевой режущей кромкой от одной крайней угловой зоны радиально внутрь, однако не так далеко, как латеральная пластина. Поэтому имеются зоны радиуса, в которых активна лишь одна режущая кромка. Это относится, в частности, к наружной зоне расточной шпоночной фрезы. Поэтому осевая подача расточной шпоночной фрезы ограничена производительностью резания этой одной режущей кромки.

Кроме того, инструментальный корпус этой известной расточной шпоночной фрезы имеет установочные места для периферийных режущих пластин. Они расположены двумя сдвинутыми относительно друг друга рядами и установлены с зазором. При этом режущие кромки периферийных режущих пластин обоих рядов перекрывают друг друга так, что существуют зоны, в которых активны две режущие кромки, в то время как в зазорах между двумя периферийными режущими пластинами одного ряда активным является только один участок режущей кромки одной режущей пластины другого ряда. Таким образом, скорость подачи для движения боковой подачи ограничена производительностью резания этой зоны режущей кромки.

Из DE 19609820 A1 известна другая расточная шпоночная фреза. Ее инструментальный корпус имеет несколько крепежных пазов с местами крепления пластин. Они расположены так, что режущие пластины отдельных рядов занимают различное осевое положение и тем самым перекрывают друг друга своими периферийными режущими кромками. На углах, т.е. в переходе от периферийных режущих кромок к торцевым режущим кромкам, установлены две круглые пластины. Они расположены в различных осевых и радиальных положениях, так что одна из них активна своей периферийной режущей кромкой, в то время как другая активна своей торцевой режущей кромкой. Таким образом, круглые пластины ограничивают производительность резания как для расточного перемещения (осевой подачи), так и для фрезерного перемещения (радиальной подачи).

Для сверлильных инструментов, соответственно, расточных фрезерных инструментов, согласно указанному выше уровню техники, имеются ограниченные производительности резания, возможны различные допустимые скорости подачи при движении сверления и движении фрезерования, а также радиальные силы в режиме сверления. Если же инструменты не снабжены режущими пластинами, а выполнены полностью из твердого сплава, то уход за изношенными режущими кромками невозможен, по меньшей мере, требует затрат.

Кроме того, из ЕР 0537476 В1 известна фрезерная головка, которая выполнена также с возможностью сверления. Фрезерная головка имеет удлиненный тонкий инструментальный корпус, на торце которого в качестве режущих пластин расположены две круглые пластины. При этом режущие пластины удерживаются в соответствующих гнездах так, что их режущие кромки касаются друг друга на оси вращения или что режущие пластины перекрывают друг друга, т.е. своими плоскостями стружкообразования частично прилегают друг к другу. Таким образом, поверхности стружкообразования (передние стороны) режущих пластин лежат в общей плоскости. Для обеспечения достаточного заднего угла режущие пластины, в частности, в расточных фрезерных инструментах, должны быть выполнены сильно коническими с небольшим диаметром. Это приводит к ослаблению режущих кромок.

Исходя из этого, задача изобретения состоит в создании универсально применимой расточной шпоночной фрезы, которая при высокой производительности резания обеспечивает точную обработку деталей и которая проста в обслуживании.

Эта задача решается с помощью расточной шпоночной фрезы с признаками пункта 1 формулы изобретения. Расточная шпоночная фреза, согласно изобретению, снабжена режущими пластинами, которые съемно закреплены на инструментальном корпусе. В качестве крепления можно использовать подходящие зажимные средства, такие как прихваты, зажимные винты или т.п. Особенно предпочтительным является наличие в режущих пластинах центрального крепежного отверстия, через которое проходит один крепежный винт. Он прижимает режущую пластину к гнезду пластины и при необходимости к соответствующей боковой опоре.

Особенность расточной шпоночной фрезы, согласно изобретению, состоит в том, что инструментальный корпус на своем торце имеет два гнезда, расположенных симметрично относительно оси вращения, которые предусмотрены для выполненных по существу одинаково режущих пластин. Режущие пластины имеют каждая по меньшей мере одну торцовую режущую кромку, которая ориентирована по существу радиально относительно оси вращения, и образующую переход между торцевой режущей кромкой и периферийной режущей кромкой угловую режущую кромку. Торцевые режущие кромки обеих режущих пластин не сдвинуты относительно друг друга в осевом направлении, а расположены в одинаковом осевом положении. Кроме того, соответствуют друг другу наклоны торцевых режущих кромок. За счет этого заданная точка одной торцевой режущей кромки определяет ту же окружность, описываемую вершиной летучего резца, что и соответствующая заданная точка одинакового радиуса другой торцевой режущей кромки. Другими словами, обе торцевые режущие кромки лежат на одной общей поверхности. Торцевые режущие кромки выполнены по существу прямыми, т.е. они могут быть слегка изогнутыми, если радиус кривизны больше половины диаметра пластины. Торцевая режущая кромка может быть также разделена на несколько участков, между которыми заключен тупой угол. Кроме того, торцевая режущая кромка может иметь одну или более ступеней.

Режущие пластины расположены так, что их передние стороны (верхние стороны), т.е. те поверхности, нормали которых направлены в периферийном направлении, сдвинуты относительно друг друга. Таким образом, передние стороны режущих пластин лежат в различных плоскостях, которые параллельны друг другу и не проходят через ось вращения. По отношению к вращательному движению режущего инструмента плоскость, в которой лежит передняя сторона соответствующей режущей пластины, опережает радиальную плоскость, которой она параллельна и которая проходит через ось вращения. За счет обеспечения такого опережения периферийных режущих кромок на периферийной режущей кромке обеспечивается задний угол без необходимости наличия у соответствующей режущей пластины особой конусности. Таким образом, режущие пластины могут иметь на своих периферийных режущих кромках в качестве угла заострения прямой угол или же только небольшой острый угол. Это обеспечивает устойчивость режущей кромки и, в частности, высокую производительность резания.

Кроме того, такое расположение обеспечивает опору режущей кромки внутрь на узкую и тем самым жесткую перемычку или же непосредственную опору режущих пластин друг на друга своими боковыми поверхностями. Такой вид опоры обеспечивает передачу радиальных сил, которые возникают при фрезеровании. Указанный сдвиг верхних сторон режущих пластин относительно друг друга создает тем самым основу для улучшенной опоры сторон режущих пластин. Улучшенную опору режущих пластин можно, в свою очередь, использовать для повышенной производительности резания.

То же справедливо, в конечном итоге, для угловых режущих кромок и периферийных режущих кромок. За счет этого как в режиме сверления (при осевой подаче), так и в режиме фрезерования (при радиальной подаче) активными являются каждый раз две режущие кромки. Производительность резания тем самым повышается в два раза по сравнению с инструментом только с одной режущей пластиной и при сверлении и фрезеровании можно использовать одинаковые скорости подачи. Это значительно упрощает программирование машины, поскольку устраняется опасность перегрузки инструмента за счет неправильно выбранной слишком большой скорости подачи или недопустимо большого времени обработки из-за слишком низкой установленной из соображений безопасности скорости подачи.

Режущие пластины смещены на инструментальном корпусе относительно оси вращения предпочтительно на 180° и тем самым расположены симметрично к оси вращения. Благодаря этому образованные обеими режущими пластинами в режиме сверления силы по существу взаимно уравновешиваются, так что не возникают сколь-нибудь значительные радиальные силы. Это обеспечивает высокую точность процессов обработки, в частности, при сверлении.

Принципиально, торцевые режущие кромки, угловые режущие кромки и периферийные режущие кромки обеих режущих пластин могут иметь различную длину. В частности, тогда, когда необходимо заботиться о том, чтобы участки режущих кромок, для которых не обеспечивается полное перекрытие обеих режущих пластин, не принимали на себя задачи резания или не подкреплялись другими режущими пластинами. Однако предпочтительным является выполнение торцевых режущих кромок, угловых режущих кромок и периферийных режущих кромок с одинаковой длиной и одинаковыми по форме. Таким образом, обе расположенные на торцевой стороне инструментального корпуса режущие пластины можно выполнять одинаковыми, что снижает затраты на обслуживание и изготовление.

Торцевые режущие кромки и периферийные режущие кромки выполнены по существу прямыми. В противоположность этому угловые режущие кромки в зависимости от требований выполнены предпочтительно более или менее дугообразно изогнутыми. Обе торцевые режущие кромки проходят, исходя из угловых режущих кромок, одинаково далеко внутрь к окружающему ось вращения центру вращения. Не охваченный режущими кромками центр вращения образует при сверлении обрабатываемую без снятия стружки зону, в которой на инструменте сначала может оставаться небольшая цапфа. Эта цапфа при последующем перемещении в сторону сверлильного инструмента (при фрезеровании) устраняется срезанием стружки или полностью обламывается.

Торцевые режущие кромки предпочтительно наклонены внутрь, т.е. их ближний к оси вращения конец смещен в направлении хвостовика инструментального корпуса в сторону угловой режущей кромки. Другими словами, смежные с угловыми режущими кромками участки торцевых режущих кромок находятся в осевом направлении впереди. За счет этого обеспечивается обработка плоских поверхностей при боковой подаче (фрезеровании) и сверлильный инструмент можно одновременно использовать как шпоночную фрезу (расточную шпоночную фрезу). Таким образом, обе торцевые режущие кромки образуют усеченный конус, который имеет угол при вершине предпочтительно более 170°. В противоположность этому периферийные режущие кромки расположены предпочтительно на цилиндрической поверхности. Если периферийные режущие кромки направлены параллельно оси вращения, то можно выполнять периферийные режущие кромки полностью прямыми. Если же в противоположность этому режущие кромки встроены в инструментальный корпус с осевым углом или же на режущих кромках предусмотрен осевой передний угол (например, за счет выполнения режущих кромок клинообразными), то периферийные режущие кромки изогнуты так, что они лежат на наружной боковой поверхности воображаемого цилиндра. Режущие кромки могут быть при необходимости винтообразными, иметь форму эллиптической дуги или следовать другой кривой, лежащей на поверхности воображаемого цилиндра.

Торцевая режущая кромка на своей обращенной к оси вращения стороне переходит предпочтительно в участок, который наклонен относительно остальной торцевой режущей кромки и который в данном случае называется внутренней режущей кромкой. Торцевые режущие кромки расположены каждая перед параллельным им радиусом. Это обеспечивает высокую устойчивость режущих кромок в зоне периферийных режущих кромок. В этом случае внутренние режущие кромки в окружении оси вращения (в зоне центра вращения) заходят за эти радиусы, что обеспечивает работу резания также в этой зоне. Поэтому остающиеся стоять цапфы являются тонкими и не препятствуют подаче сверления.

Обе режущие пластины режущего инструмента для радиальной опоры и тем самым для опоры возникающих при фрезеровании сил могут прилегать к содержащей ось вращения зоне перемычки инструментального корпуса, которая выполнена, например, в виде клина и сходит на нет в направлении торцевого конца инструментального корпуса. Это позволяет доводить торцевые режущие кромки непосредственно к оси вращения и тем самым минимизировать не охваченный процессом резания центр вращения очень небольшой зоной. При необходимости гнезда для пластин могут быть выполнены также открытыми внутрь, т.е. для режущих пластин нет в гнездах радиальной, боковой поверхности опоры. При этом возможно, что режущие пластины сходятся друг с другом у оси вращения и образуют небольшой зазор или же прижимаются друг к другу. При этом внутренние режущие кромки, т.е. участки торцевых режущих кромок, которые входят в центр вращения, проходят предпочтительно наклонно к гнезду пластины, так что эти участки режущих кромок проходят не перед центром вращения, а позади него. За счет этого предотвращается перемещение участков режущих кромок против их ориентации.

На торцевой стороне инструментального корпуса можно предусмотреть более двух режущих пластин. В этом случае также возможно, чтобы режущие пластины непосредственно примыкали друг к другу для образования непрерывной режущей кромки. Это повышает производительность резания и обеспечивает простые гнезда для пластин.

Для опоры режущих пластин в боковом направлении (радиально) может служить продольная ступенька, а в осевом направлении может быть предусмотрена поперечная ступенька. Дополнительно к этому в каждом случае может быть предусмотрен призонный болт, который играет роль опоры в одном направлении.

Режущий инструмент является предпочтительно расточной шпоночной фрезой, которую можно использовать как для сверления, так и для фрезерования. За счет полного оснащения торцевой стороны сверлильного инструмента режущими пластинами возможна осевая выточка в инструменте.

Другие подробности предпочтительных вариантов выполнения изобретения следуют из чертежей, описания и зависимых пунктов формулы изобретения.

Примеры выполнения изобретения иллюстрированы на чертежах, на которых изображено:

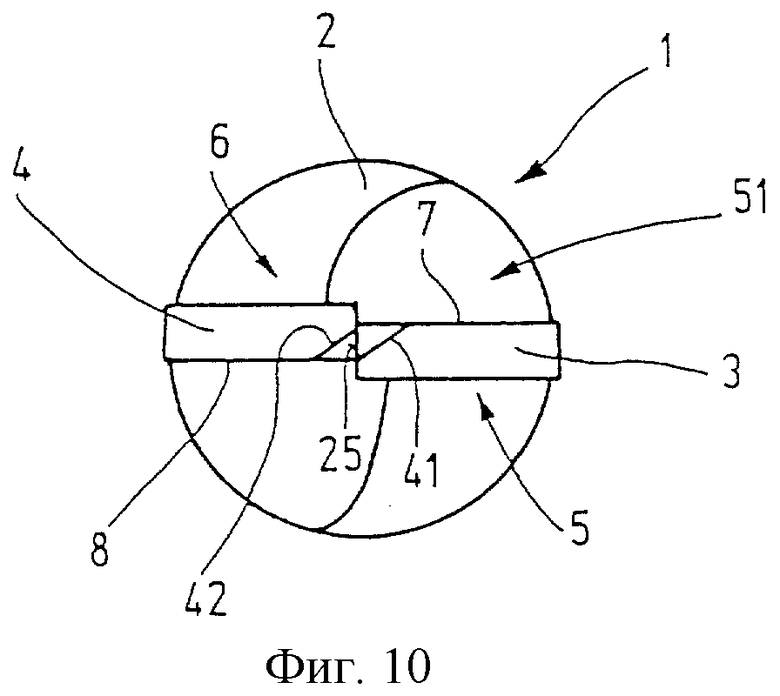

фиг.1 - расточная шпоночная фреза, согласно изобретению, в изометрической проекции;

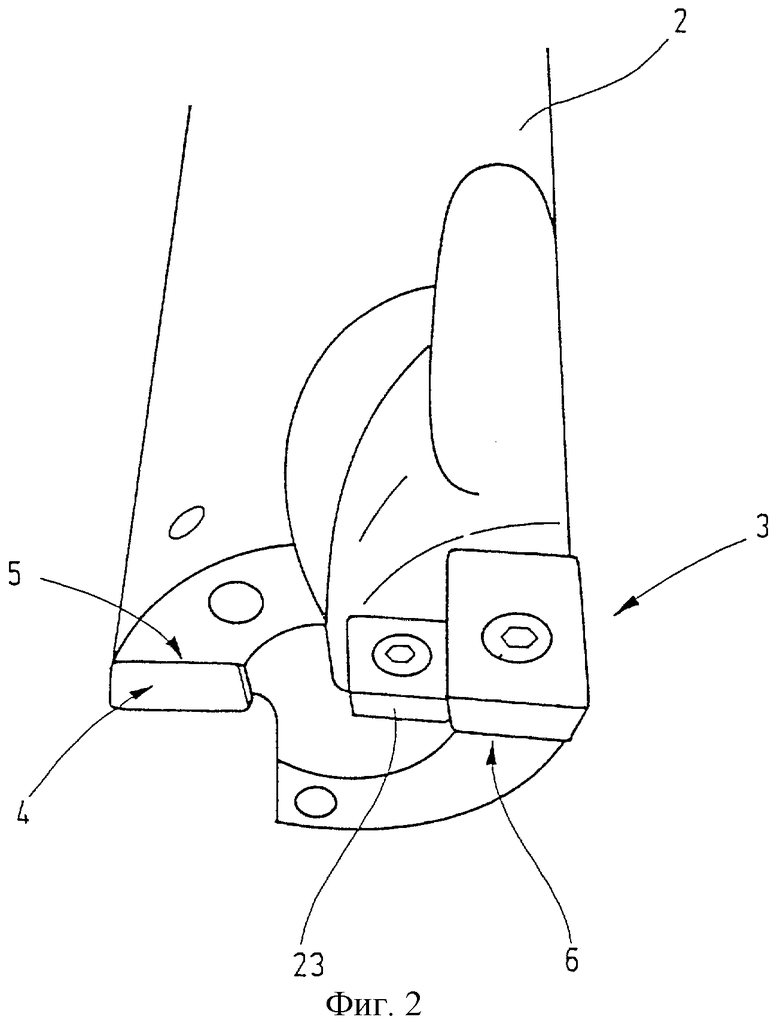

фиг.2 - расточная шпоночная фреза, согласно фиг.1, в другой изометрической проекции;

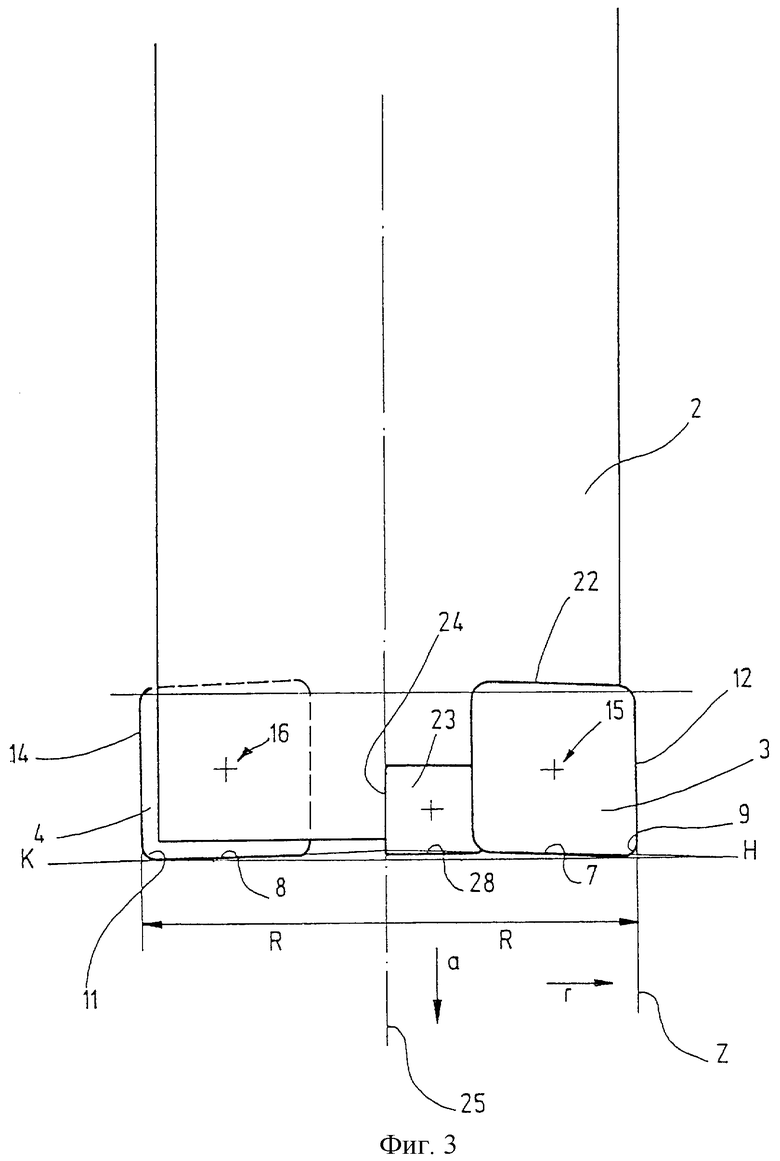

фиг.3 - расточная шпоночная фреза, согласно фиг.1 и 2, на виде сбоку;

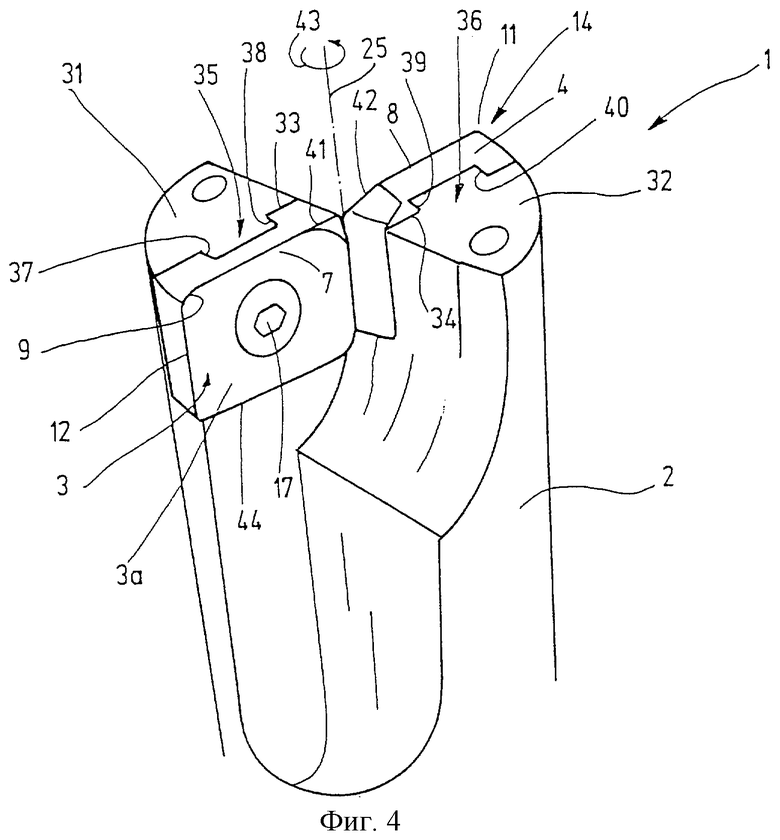

фиг.4 - другой вариант выполнения расточной шпоночной фрезы, согласно изобретению, в изометрической проекции;

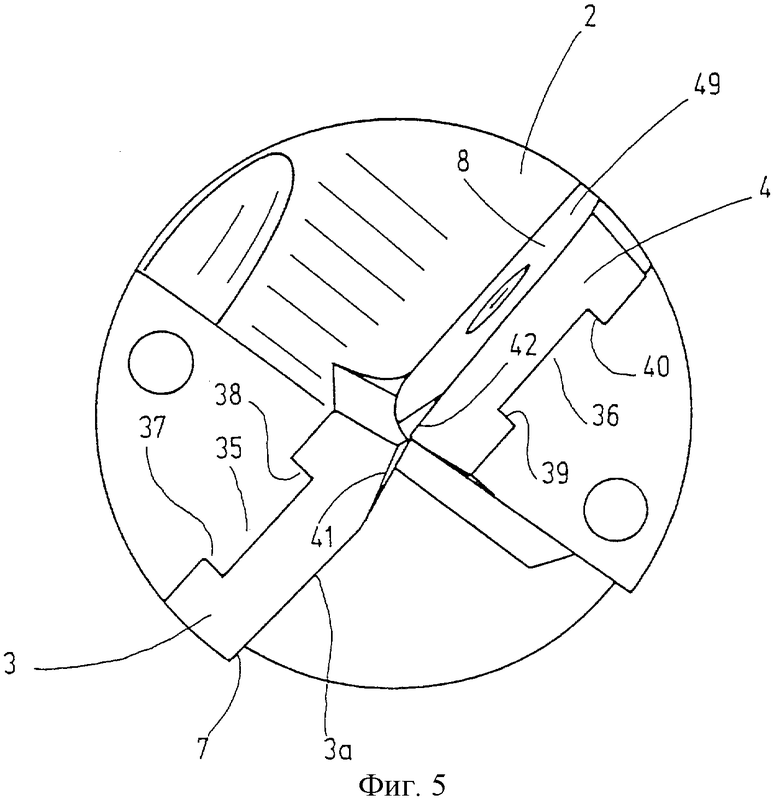

фиг.5 - расточная шпоночная фреза, согласно фиг.4, в другой изометрической проекции;

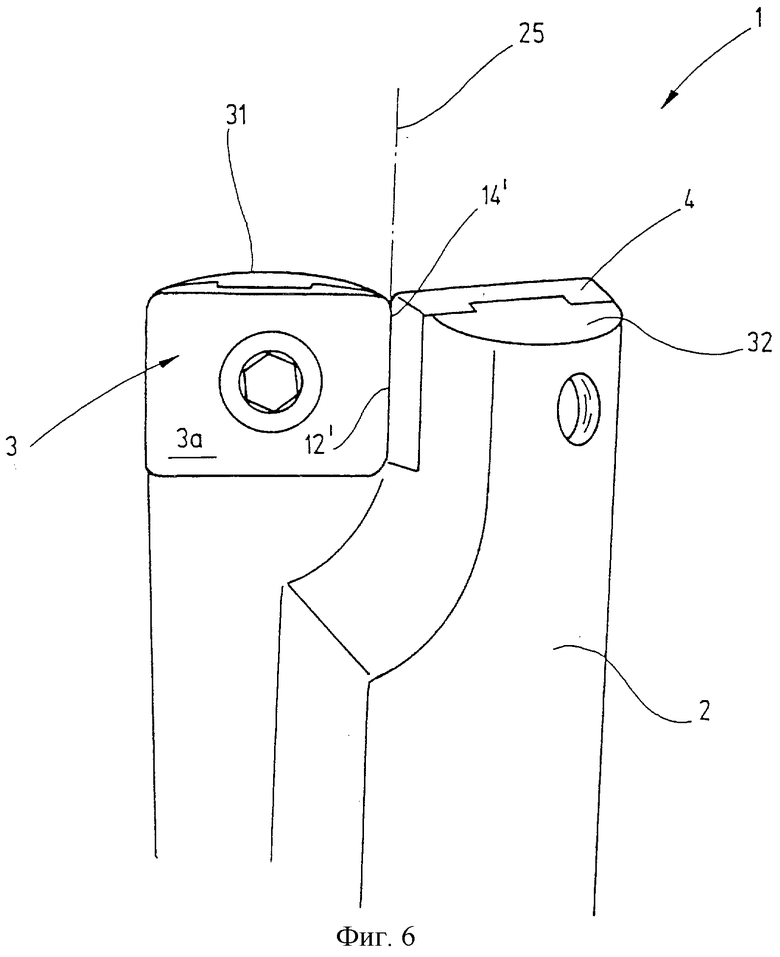

фиг.6 - расточная шпоночная фреза, согласно фиг.4 и 5, в другой изометрической проекции;

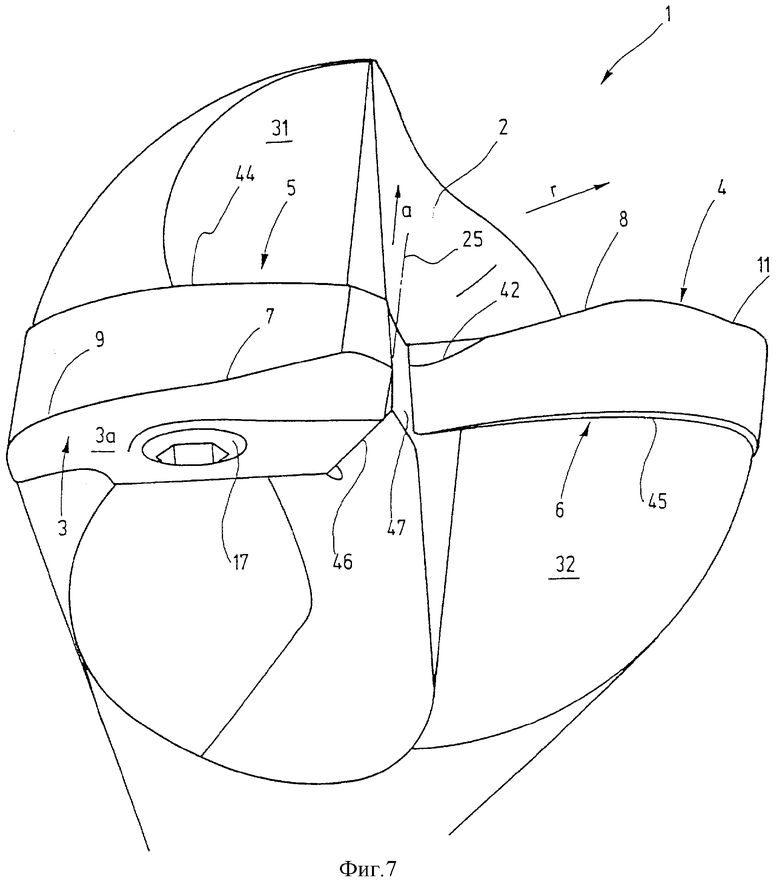

фиг.7 - другой модифицированный вариант выполнения расточной шпоночной фрезы, согласно изобретению, в изометрической проекции с видом на торцевую сторону сверла;

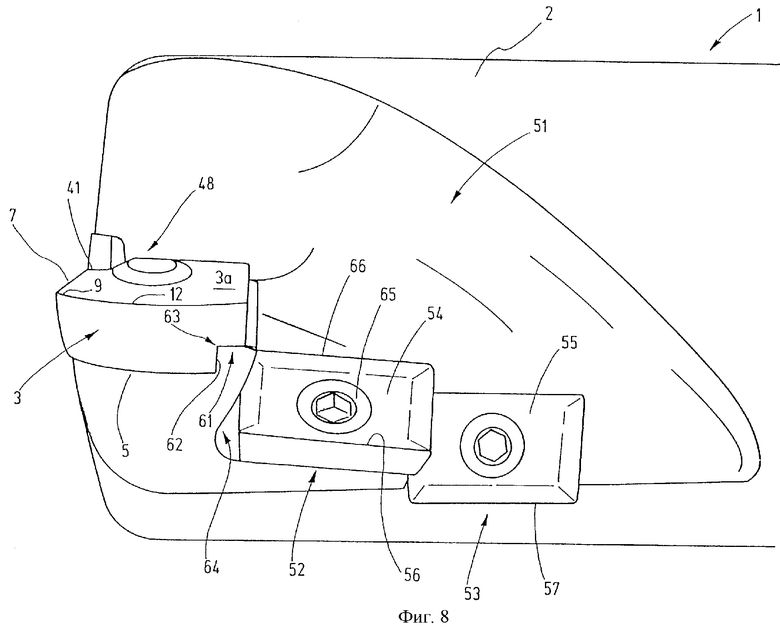

фиг.8 - другой вариант выполнения расточной шпоночной фрезы, согласно изобретению, в изометрической проекции с видом на пространство для стружки;

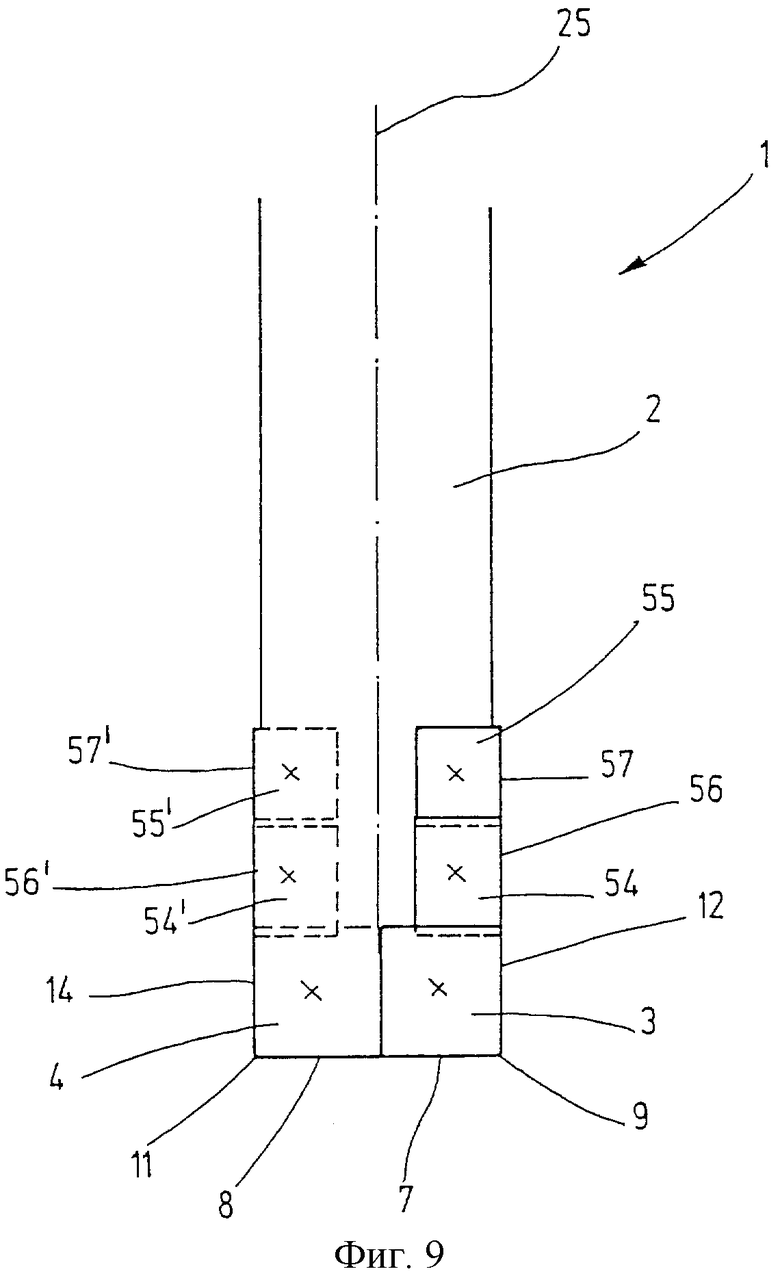

фиг.9 - схематичный вид расточной шпоночной фрезы, согласно фиг.8;

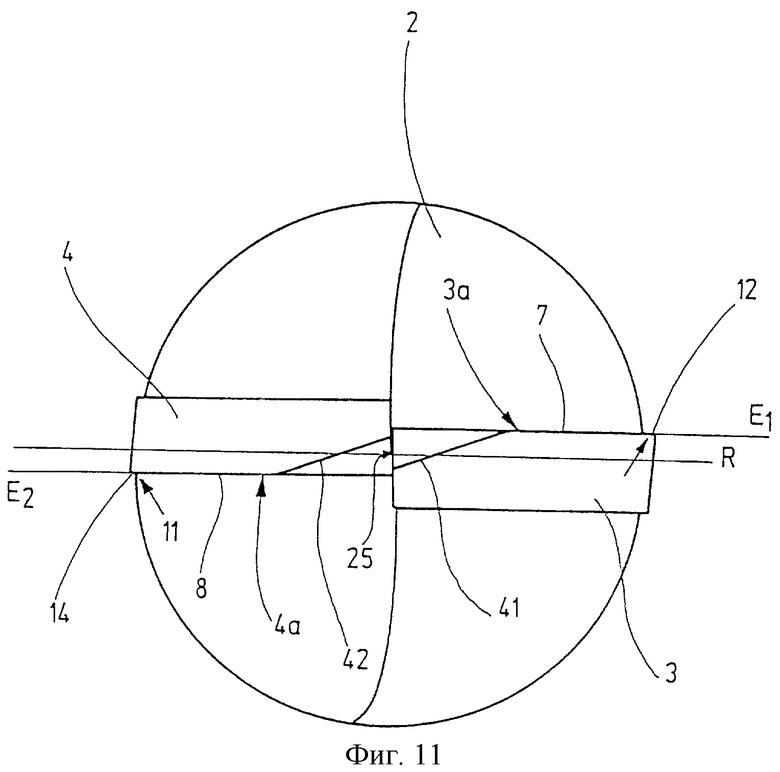

фиг.10 - расточная шпоночная фреза, согласно фиг.9, на виде с торца;

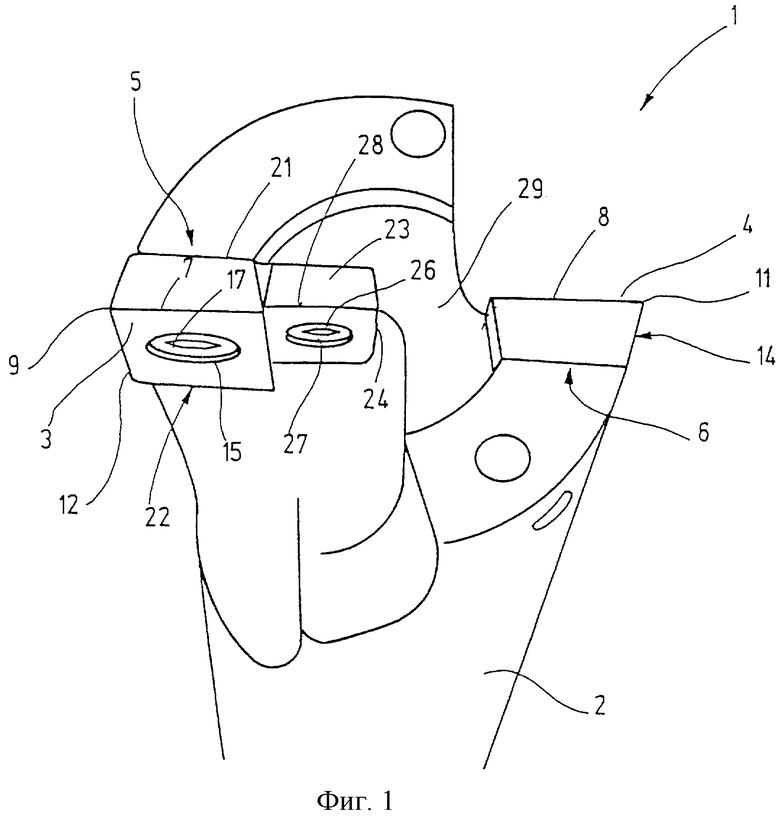

фиг.11 - расточная шпоночная фреза, согласно фиг.10, на виде с торца в увеличенном масштабе.

На фиг.1 показана расточная шпоночная фреза 1, которая имеет инструментальный корпус 2 и две стоящие по углам режущие пластины 3, 4, которые расположены в соответствующих гнездах 5, 6 для пластин инструментального корпуса 2. Режущие пластины 3, 4 выполнены в виде поворотных режущих пластин и имеют каждая торцевую режущую кромку 7, 8, угловую режущую кромку 9, 11 и периферийную режущую кромку 12, 14. Режущие пластины 3, 4 являются прямоугольными режущими пластинами с центральным крепежным отверстием 15, 16, которое на фиг.3 символизируется только своим соответствующим центром и выходит на верхнюю сторону 3а, 4а. В крепежном отверстии 15, 16 установлен крепежный болт 17, который прижимает режущую пластину 3, 4 к выполненной в данном случае плоской опорной поверхности гнезда 5, 6 для пластины.

Режущие пластины 3, 4 выполнены одинаковыми друг другу. При необходимости их можно взаимозаменять. Однако гнезда 5, 6 для пластин выполнены слегка различными. Как показано на фиг.1 и 2, гнездо 5 для режущей пластины 3 ограничено только плоской опорной поверхностью 21, нормаль к которой ориентирована в периферийном направлении и через которую проходит резьбовое отверстие для крепежного болта 17, а также осевой опорной поверхностью 22. Радиально внутри режущая пластина 3 опирается на другую режущую пластину 23, которая в свою очередь радиально опирается на боковую опорную поверхность 24. Последняя расположена на оси 25 вращения инструментального корпуса 2 или вблизи нее, вокруг которой вращается при работе расточная шпоночная фреза 1.

Режущая пластина 23 является прямоугольной режущей пластиной с центральным крепежным отверстием 26, в котором сидит крепежный болт 27. Режущая пластина 23 выполнена в виде поворотной режущей пластины и проходит, как показано на фиг.3, со своей торцевой режущей кромкой 28 от оси 25 вращения вплоть до расположенной внутри боковой поверхности (задней поверхности) режущей пластины 3. Таким образом, торцевая режущая кромка 28 заходит за режущую кромку 7 наружной режущей пластины 3. За счет этого образуется первая полная режущая кромка, которая проходит от оси 25 вращения до угловой режущей кромки 9. В зоне торцевой режущей кромки 7 число z режущих кромок равно 2. Режущая кромка 7 лежит на общем плоском конусе с режущей кромкой 8, вершина которой лежит на оси 25 вращения. Угол раскрыва этого конуса составляет почти 180°. На фиг.3 его вершина направлена вверх, т.е. угловые режущие кромки 9, 11 выступают дальше от инструментального корпуса 2, чем ближние к оси вращения участки режущих кромок 7, 8, которые расположены одинаково как в радиальном направлении, так и в осевом направлении.

Это относится также к угловым режущим кромкам 9, 11, которые образуют одинаковую фигуру вращения и лежат на одинаковой высоте Н. Высота Н задает осевое положение.

Периферийные режущие кромки 12, 14 также расположены одинаково - они лежат на наружной боковой поверхности воображаемого цилиндра Z и установлены каждый с одинаковым радиусом R относительно оси 25 вращения. Таким образом, расточная шпоночная фреза 1 имеет как на своей периферии (периферийные режущие кромки 12, 14), так и на своих угловых лезвиях (угловые режущие кромки 9, 11), а также на своем торце (торцевые режущие кромки 7, 8) две полные режущие кромки. Таким образом, число z зубьев в зоне стоящих по углам режущих пластин 3, 4 равно везде 2.

Описанная выше расточная шпоночная фреза 1 работает следующем образом:

Для обработки резанием детали расточную шпоночную фрезу 1 зажимают в рабочий шпиндель обрабатывающей машины и соединяют с ним неподвижно с возможностью совместного вращения. Рабочий шпиндель вращает расточную шпоночную фрезу 1 вокруг оси 25 вращения с подходящей скоростью вращения. Одновременно расточной шпоночной фрезе 1 и/или детали сообщается движение подачи на врезание, которое может быть направлено параллельно или перпендикулярно оси 25 вращения. Может выполняться также комбинированное движение подачи, при котором результирующее относительное перемещение между деталью и расточной шпоночной фрезой 1 имеет как составляющую в направлении оси 25 вращения, так и составляющую, направленную поперек нее.

Если движение подачи имеет только одну составляющую в направлении оси 25 вращения, то расточная шпоночная фреза 1 выполняет процесс сверления. При этом торцевые режущие кромки 7, 8 и угловые режущие кромки 9, 11 входят в контакт с деталью и снимают каждая стружку одинаковой толщины. Возникающие в результате этого, воздействующие на режущие кромки 3, 4 силы реакции направлены противоположно друг другу и образуют момент вращения. Из этого не образуются боковые силы, отклоняющие инструментальный корпус 2 в сторону. Только расположенная вблизи оси 25 вращения относительно небольшая режущая пластина 23, которая своим обращенным к оси 25 вращения углом обозначает центр вращения режущего инструмента 2, расположена асимметрично относительно оси 25 вращения и которая поэтому может образовывать не компенсированную, боковую силу. Режущая кромка 28 короче режущей кромки 7 или 8, так что эта сила относительно невелика. На основании меньшего в центре вращения объема резания в этой зоне при предусмотренной подаче может быть достаточной одна единственная режущая кромка.

Если в детали необходимо выполнить дополнительный процесс резания в сторону от сформированного во время процесса сверления отверстия, то движение подачи получает направленную в сторону от оси вращения составляющую или же движение подачи становится полностью поперечным движением. В этом случае становятся попеременно активными периферийные режущие кромки 12, 14 (при сверлении были одновременно активными торцевые режущие кромки 7, 8). За счет этого приводной момент вращения каждый раз концентрируется на одну из обеих режущих пластин 3, 4. Однако для выбора скорости подачи имеют значение обе периферийные режущие кромки 12, 14, так что можно работать с той же скоростью подачи, что и при сверлении. Пульсирующие, воздействующие попеременно на периферийные режущие кромки 12, 14 силы воспринимаются инструментальным корпусом 2. При этом его упругость приводит к определенной пружинящей деформации или к смещению соответствующего гнезда 5, 6 для пластины. Таким образом, обе режущие пластины 3, 4 могут перемещаться относительно друг друга в рамках упругости инструментального корпуса. В отличие от непрерывных, т.е. пересекающих ось 25 вращения вставок из твердого сплава сверл, можно тем самым независимо от возможной большей хрупкости твердого материала режущих кромок обеспечивать надежную работу даже в тяжелых условиях. И это несмотря на то, что две зоны торца инструментального корпуса очень сильно ослаблены присутствием двух гнезд 5, 6 для пластин, и только узкая перемычка 29 соединяет друг с другом образованные за соответствующими гнездами 5, 6 перья инструментального корпуса 2. Поворотные режущие пластины предпочтительно состоят из твердого сплава (карбид вольфрама с небольшим количеством кобальта и при необходимости с подходящим покрытием, как например, Al2О3).

На фиг.4, 5 и 6 показан модифицированный вариант выполнения изобретения. Показанный на этих фигурах режущий инструмент 1 в некоторых существенных признаках совпадает с описанным выше режущим инструментом, согласно фиг.1-3, так что в этом отношении справедливо приведенное выше описание с использованием одинаковых позиций.

Однако в отличие от описанного выше режущего инструмента 1 он имеет две режущие пластины 3, 4, которые встречаются у оси 25 вращения. Для этого на инструментальном корпусе 2 выполнены два пера 31, 32, которые как два свободно стоящих зубца или пальца проходят параллельно оси 25 вращения на расстоянии друг от друга. В периферийном направлении они занимают около 90°. Каждое перо 31, 32 образует гнездо для пластины, опорная поверхность 33, 34 которого имеет центральный, планкообразный выступ 35, 36. Он выступает из плоской в остальном опорной поверхности 33, 34. Каждый выступ 35, 36 имеет две боковые стороны 37, 38, 39, 40, ориентированные примерно параллельно оси вращения, которые задают радиальную ориентацию и положение режущей пластины 3, 4.

Через выступы 35, 36 проходят резьбовые отверстия, в которых сидят соответствующие крепежные болты 17. Режущие пластины 3, 4, так же как в предыдущем примере выполнения расположены идентично, т.е. периферийные режущие кромки 12, 14, закругленные или прямые угловые режущие кромки 9, 11 и торцовые режущие кромки 7, 8 являются идентичными, однако смещены относительно оси 25 вращения на предпочтительно 180° относительно друг друга в периферийном направлении, так что число z режущих кромок равно 2.

Торцевые режущие кромки 7, 8 проходят от угловых режущих кромок 9, 11 в направлении центра вращения, который окружает ось 25 вращения. В зоне центра 25 вращения торцовые режущие кромки 7, 8 переходят во внутренние режущие кромки 41, 42, как показано, в частности, на фиг.5. Внутренние режущие кромки 41, 42 сильнее наклонены внутрь, чем торцевые режущие кромки 7, 8, и расположены так, что они относительно предусмотренного направления вращения расточной шпоночной фрезы 1 (смотри стрелку 43 направления вращения на фиг.4) движутся за осью 25 вращения. Таким образом, в зоне центра вращения число z режущих кромок также равно 2. Небольшая остающаяся между режущими кромками 41, 42 цапфа, которая при сверлении детали сначала остается не срезанной, отжимается в сторону режущей пластиной 3, 4 при движении сверления благодаря осевой подаче без создания препятствий осевой подаче. Таким образом, максимальный диаметр центра вращения ограничен максимально допустимым диаметром цапфы.

Осевое крепление режущих пластин 3, 4 на инструментальном корпусе 2 выполняют осевые опорные поверхности 44, 45, которые образованы на соответствующем гнезде для пластины. Как показано, в частности, на фиг.6, режущие пластины 3, 4 касаются друг друга в зоне центра, т.е. у оси 25 вращения. Расположенные внутри режущие кромки, которые при выполнении режущих пластин 3, 4 в виде поворотных режущих пластин, соответствуют периферийным режущим кромкам 12, 14 и обозначены на фиг.6 позициями 12' и 14', прилегают каждая в этом случае к задней поверхности смежной режущей пластины 3, 4. За счет этого линейного или полосообразного прилегания режущих пластин 3, 4 друг к другу, как показано на фиг.5, при фрезеровании происходит боковая передача давления одной режущей пластины 3, 4 на соответствующую другую режущую пластину 4, 3, так что боковая устойчивость не должна обеспечиваться только перьями 31, 32. Однако линейное или полосообразное прилегание режущих пластин 3, 4 друг к другу допускает микроперемещение, в частности, поворотное микроперемещение режущих пластин 3, 4 относительно друг друга, что обеспечивает высокую нагружаемость расточной шпоночной фрезы 1, в частности, при фрезеровании.

В качестве альтернативного решения между режущими пластинами 3, 4 может сохраняться небольшой зазор, так что режущие пластины 3, 4 не касаются друг друга. В этом случае опора режущих пластин 3, 4 осуществляется только на перья 31, 32, что может быть, в частности, предпочтительным при более легких задачах резания.

Другой вариант выполнения изобретения показан на фиг.7. Он отличается от описанных выше вариантов выполнением гнезд 5, б для пластин на инструментальном корпусе 2. К гнездам 5, 6 для пластин принадлежит соответствующая плоская поверхность 44, 45, служащая опорной поверхностью, нормаль к которой ориентирована примерно в периферийном направлении. Радиально внутри, т.е. у оси 25 вращения, к плоской поверхности 44, 45 примыкает внутренняя опорная поверхность 46, 47. Внутренние опорные поверхности 46, 47 расположены под острым углом друг к другу и образуют тем самым расположенный на инструментальном корпусе 2 симметрично оси 25 вращения, сужающийся к торцу инструмента клин, который в конечном итоге соединяет друг с другом оба пера 31, 32 инструментального корпуса. Таким образом, клин образует перемычку, соответствующую перемычке 29 на фиг.1, однако с остро заканчивающимся со стороны торца концом, который лежит на оси 25 вращения. В соответствии с этим режущие пластины 3, 4 являются одинаковыми и выполнены так, что они одной опорной поверхностью радиально опираются на поверхности 46, 47. Крепежные болты 17 служат для того, чтобы прижимать режущие пластины 3, 4 к их опорным поверхностям 44, 45 и к внутренним опорным поверхностям 46, 47. Для опоры режущих пластин 3, 4 в радиальном направлении могут быть также предусмотрены соответствующие опорные поверхности, так что в этом случае гнездо для пластины имеет три опорные поверхности. Как инструментальный корпус 2, так и гнезда 5, 6 для пластин выполнены симметричными относительно оси 25 вращения. Как показано на фиг.7, режущие пластины 3, 4 могут иметь закругленные с большим радиусом угловые режущие кромки 9, 11 или же, как показано на фиг.1, закругленные с небольшим радиусом угловые режущие кромки 9, 11. Торцевые режущие кромки 7, 8 проходят близко к центру вращения, который маркирован участками внутренних режущих кромок 41, 42. Эти участки внутренних режущих кромок 41, 42 проходят вплоть до оси 25 поворота или пересекают ее.

Эта расточная шпоночная фреза 1 на всей длине своих режущих кромок является двухлезвийной или двузубчатой и обеспечивает тем самым высокую производительность резания как в направлении а осевой подачи, так и в направлении r радиальной подачи. В обоих направлениях а, r можно использовать одинаковые скорости подачи. На основании симметричного выполнения инструментального корпуса 2 и симметричного расположения, а также идентичного выполнения режущих пластин 3, 4 на инструмент во время режима сверления не действуют радиальные силы. В режиме фрезерования каждая режущая пластина 3, 4 может передавать действующие на нее силы через гнездо 5, 6 для пластины на инструментальный корпус 2, без передачи сил в другую режущую пластину 4, 3.

На фиг.8 показан другой пример выполнения расточной шпоночной фрезы 1 согласно изобретению. Инструментальный корпус 2 имеет на своем торце два гнезда 5, 6 (фиг.10) для режущих пластин 3, 4. Между гнездами 5, 6 для пластин выполнена узкая перемычка 48, на которой выполнены боковые внутренние опорные поверхности 46, 47, как показано на фиг.7. В отношении расположения режущих кромок 7, 9, 12, 14, а также соответствующих режущих кромок режущей пластины 4 справедливы выкладки, сделанные относительно фиг.7.

Однако в то время как расточная шпоночная фреза 1, согласно фиг.7, имеет только две режущие пластины 3, 4, то режущий инструмент, согласно фиг.8, предусмотрен в качестве расточной шпоночной фрезы для более глубоких пазов. Вслед за опорным гнездом 5, расположенным в пространстве 51 для стружки, предусмотрены дополнительные опорные гнезда 52, 53, в которых расположены дополнительные режущие пластины 54, 55. Режущие пластины 54, 55 являются поворотными режущими пластинами предпочтительно прямоугольной, ромбической или параллелограммной формы. Можно использовать также квадратные пластины.

Режущие пластины 54, 55 имеют периферийные режущие кромки 56, 57, которые перекрывают друг друга относительно направления вращения. Кроме того, периферийная режущая кромка 12 перекрывает периферийную режущую кромку 56. Это схематично показано на фиг.9. К режущей кромке 4 примыкают, также как к режущей кромке 3, соответствующие дополнительные режущие кромки, которые на фиг.9 обозначены позициями 54' и 55'. Таким образом, расточная шпоночная фреза 1, согласно фиг.8-10, является по настоящему двухлезвийной. Исходя из оси 25 вращения, проходит первая полная режущая кромка сначала в радиальном направлении и затем в осевом направлении, при этом эта режущая кромка образована режущими кромками 7, 9, 12, 56 и 57. В противоположном направлении проходит другая полная режущая кромка сначала в радиальном направлении и затем в осевом направлении, которая образована режущими кромками 8,11, 14, 56' и 57'. Для этого гнезда 5, 52 и 53 заходят друг за друга, как показано, в частности, на фиг.8. Для осевого закрепления режущей пластины 3 она имеет на подходящем месте, например, на своем аксиально заднем конце, поперечную ступеньку 61, которая имеет направленную в осевом направлении к торцу инструментального корпуса боковую сторону 62. Этой поперечной ступеньке 61 соответствует заскакивающая ступенька 63 (углубление), которая выполнена в режущей пластине 3. За поперечную ступеньку 61 заходит углубление 64, которое примыкает к гнезду 52 для пластины. Это обеспечивает позиционирование режущей пластины 54, так что она входит в углубление 64 и тем самым под поперечную ступеньку 61 и тем самым под режущую пластину 3. В осевом направлении режущая пластина 54 закреплена проходящим через крепежное отверстие призонным болтом 6. Других опорных поверхностей для осевого направления нет.

В радиальном направлении режущая пластина 52 прилегает к смежной гнезду 52 для пластины боковой опорной поверхности 66. Она выполняет роль радиальной опоры в режиме фрезерования, поскольку только в этом режиме режущая пластина 54 является активной.

В соответствии с этим выполнено гнездо для пластины, которое снова заходит за гнездо 52 для пластины. За счет этого обеспечивается перекрытие режущих пластин 3, 54, 55, как следует из схематичного вида на фиг.9.

На фиг.10 показано выполнение расточной шпоночной фрезы 1, в частности, в зоне торца. В частности, показано, как расположенные на стороне торца внутренние режущие кромки 41, 42 заходят за ось 25 вращения, так что вплоть до оси 25 вращения образовано полное лезвие. Образующаяся вокруг оси 25 вращения остаточная небольшая цапфа в режиме сверления отдавливается в сторону примыкающими к внутренним режущим кромкам 41, 42 наклонными поверхностями режущих пластин 3, 4 и тем самым не препятствует процессу сверления. Кроме того, торцовая сторона режущего инструмента выполнена настолько симметричной, что не возникают радиальные силы. В показанных вариантах выполнения каждый раз имеются две полные режущие кромки (z=2) и соответствующие режущие пластины каждый раз предпочтительно расположены со сдвигом относительно друг друга примерно на 180°. Режущая пластина 3 смещена относительно режущей пластины 4 примерно на 180°. То же относится к режущим пластинам 54, 54', а также 55, 55'. Если необходимо большее число зубьев (z=3 или более), то необходимо предусмотреть соответственно большее число режущих пластин, т.е. необходимо разместить на инструментальном корпусе 2 три или более рядов режущих пластин. Если на торце инструмента необходимо расположить три режущие пластины, то они располагаются предпочтительно на расстоянии 120 друг от друга.

Все описанные выше варианты выполнения имеют общим то, что режущие пластины 3, 4 своими верхними сторонами За, 4а сдвинуты относительно друг друга. Ниже приводится пояснение со ссылками на фиг.11. Относительно средней плоскости или радиальной плоскости R, которая содержит ось 25 вращения, режущие пластины 3, 4 расположены так, что верхние стороны (передние стороны) За, 4а лежат не в этой плоскости R, а в собственных плоскостях Е1, Е2. Эти плоскости Е1 и Е2 могут быть параллельными друг другу, в частности, если режущие пластины 3, 4 установлены без осевого угла. Однако они могут быть расположены так же наклонно к оси 25 вращения, так что они пересекаются с радиальной плоскостью R с общей линией пересечения. В разрезе параллельно плоскости чертежа фиг.11, линии пересечения плоскости чертежа с плоскостями Е1 и Е2, однако и в данном случае параллельны друг другу и параллельны радиальной плоскости R. Такое расположение приводит к тому, что верхние стороны 3а, 4а расположены с опережением относительно радиальной плоскости R и обозначенного на фиг.11 стрелкой D направления вращения. За счет этого опережения на периферийной режущей кромке 12, 14 образуется положительный радиальный задний угол без необходимости образования на режущих пластинах 3, 4 большего заднего угла. Кроме того, создается возможность прилегания режущих пластин 3, 4 их боковыми поверхностями друг к другу или же к выполненной между режущими пластинами 3, 4 перемычке 29 инструментального корпуса (смотри также фиг.1, 4, 5 и 7). Это обеспечивает значительно улучшенную боковую опору режущих пластин 3, 4, что важно, в частности, в режиме фрезерования. Для того чтобы при таком опережающем расположении режущих пластин обеспечить хорошее образование стружки и эффект резания также в зоне центра, т.е. в окружении оси 25 вращения, торцевые режущие кромки 7, 8 проходят, исходя из угловых режущих кромок 9, 11, за ось 25 вращения. Как показано на фиг.11, это можно простейшим образом обеспечить тем, что проходящие сначала параллельно радиальной плоскости R торцевые режущие кромки 7, 8 переходят в проходящие наклонно внутренние режущие кромки 41, 42, которые ведут за ось 25 вращения. В качестве альтернативного решения вся торцевая режущая кромка 7, 8 может быть расположена наклонно к радиальной плоскости R, для того чтобы, исходя из угловых режущих кромок 9, 11, проходить за ось 25 вращения. Названный первым случай является предпочтительным из-за более простой геометрии режущей пластины и ее более устойчивого выполнения. Осевой угол установки режущих кромок 3, 4 предпочтительно равен нулю.

Улучшенная расточная шпоночная фреза имеет инструментальный корпус 2 с расположенными на торцевой стороне симметрично друг другу гнездами 5, 6 для пластин. В них расположены режущие пластины 3, 4, режущие кромки 7, 9, 12 которых, а также 8, 11, 14 (и при необходимости 41, 42) установлены полностью идентично, т.е. перекрываются полностью в периферийном направлении. За счет этого как в режиме сверления, так и в режиме фрезерования каждый раз активными являются две режущие кромки, что повышает производительность резания и обеспечивает как при сверлении, так и при фрезеровании одинаковую скорость подачи. За счет симметричного выполнения расточная шпоночная фреза в режиме сверления не имеет боковых сил, что несмотря на большие подачи обеспечивает высокую точность обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЖУЩИЙ ИНСТРУМЕНТ С НЕПОСРЕДСТВЕННЫМ ПРИЛЕГАНИЕМ РЕЖУЩИХ ПЛАСТИН | 2001 |

|

RU2268112C2 |

| РЕЖУЩИЙ ИНСТРУМЕНТ И РЕЖУЩАЯ ПЛАСТИНА | 2007 |

|

RU2453401C2 |

| Фреза концевая | 2022 |

|

RU2811509C1 |

| ФРЕЗЕРНО-РАСТОЧНЫЙ ИНСТРУМЕНТ | 1994 |

|

RU2108208C1 |

| ТАНГЕНЦИАЛЬНАЯ РЕЖУЩАЯ ПЛАСТИНА И ФРЕЗА | 2012 |

|

RU2579867C2 |

| ВРЕЗНАЯ И ТОРЦЕВАЯ ФРЕЗА С УНИВЕРСАЛЬНЫМИ ГНЕЗДАМИ ДЛЯ РЕЖУЩИХ ПЛАСТИН | 1995 |

|

RU2124970C1 |

| РЕЖУЩАЯ ПЛАСТИНА И РЕЖУЩИЙ ИНСТРУМЕНТ | 2011 |

|

RU2539277C2 |

| РЕЖУЩАЯ ПЛАСТИНА, ИМЕЮЩАЯ ВОГНУТУЮ СТРУЖЕЧНУЮ КАНАВКУ, ОБРАЗОВАННУЮ НА УГЛОВЫХ БОКОВЫХ ПОВЕРХНОСТЯХ | 2011 |

|

RU2564494C2 |

| ДИСКОВАЯ ФРЕЗА (ВАРИАНТЫ) И РЕЖУЩАЯ ПЛАСТИНА ДЛЯ НЕЕ | 2014 |

|

RU2583975C1 |

| МНОГОГРАННАЯ РЕЖУЩАЯ ПЛАСТИНА КВАДРАТНОЙ ФОРМЫ И РОТАЦИОННЫЙ РЕЖУЩИЙ ИНСТРУМЕНТ | 2021 |

|

RU2838278C1 |

Изобретение относится к области обработки материалов резанием, сборному режущему инструменту. Фреза содержит корпус, имеющий, по меньшей мере, одно первое гнездо для пластины и, по меньшей мере, одно второе гнездо для пластины, которые выполнены одинаковыми и расположены симметрично относительно его оси, первую и вторую режущую пластину, которые выполнены одинаковыми и имеют каждая прямую торцовую режущую кромку, угловую режущую кромку и прямую периферийную режущую кромку. Для повышения производительности торцовые режущие кромки обеих пластин расположены идентично в осевом и радиальном направлениях. Торцовые режущие кромки обеих режущих пластин проходят, по меньшей мере, до окружающего ось вращения центра вращения, который задан внутренними режущими кромками режущих пластин или примыкающей без зазора, по меньшей мере, к одной из режущих пластин внутренней режущей пластиной. При этом верхние стороны режущих пластин расположены по существу параллельно друг другу со сдвигом. 16 з.п. ф-лы, 11 ил.

| US 4844643 А, 04.07.1989 | |||

| Сверло | 1949 |

|

SU88310A1 |

| Режущий инструмент | 1975 |

|

SU674841A1 |

| Бесконтактный датчик положений рабочего органа механизма | 1977 |

|

SU708232A1 |

Авторы

Даты

2005-12-10—Публикация

2001-08-31—Подача