Изобретение относится к способу получения формованных изделий путем полимеризации лактамов в формах с добавлением волокнистого композиционного материала. Изобретение далее касается новых формованных изделий, полученных по способу, согласно изобретению.

Промышленное получение формованных изделий из лактамов, предпочтительно путем активированной щелочной ускоренной полимеризации или блочной полимеризации, применяется уже около 30 лет. Под формованными изделиями в смысле настоящего изобретения следует понимать элементы, получаемые с помощью известных методов литья и полимеризации, к таковым относятся заготовки, формованные элементы и т.п.

В машино- и аппаратостроении, например, много лет делаются попытки заменить металлические листы и другие материалы, обеспечивающие технические и/или финансовые выгоды при изготовлении и/или применении. В качестве альтернативных материалов хорошо зарекомендовали себя, между прочим, и пластмассы, получаемые с весьма разнообразными и заранее заданными свойствами, по возможности точно соответствующими тем или иным требованиям. До сих пор, однако, не получено ни одной пластмассы, которая может полноценно заменить металлы в отношении их прочности, стабильности, твердости, жесткости, вязкости, температуроустойчивости, поведении при горении и т.д. Поскольку отдельные пластмассы, по меньшей мере, частично достигают или даже превосходят технологические свойства металла, их применение, как правило, несравнимо с применением металлов в отношении экономичности. Поэтому по-прежнему требуется подбирать для того или иного случая применения соответствующую оптимальную пластмассу-заменитель из обширной палитры возможных вариантов, чтобы наилучшим образом удовлетворять предъявляемым требованиям.

Областями применения плоских формованных изделий из пластмасс являются автомобилестроение и транспорт. Здесь применяются плоские формованные изделия большого размера, которые ранее изготавливались из металлических листов. В последнее время эти формованные изделия заменяются в первую очередь термореактивными пластмассами, причем применяются, в частности, ненасыщенные полиэфирные смолы (UP), полиуратаны (PU) и эпоксидные смолы (EP). Для механически слабонагружаемых деталей применяются в возрастающем объеме также термопласты, причем находят применение, главным образом, массовые пластические материалы полипропилен (PP), поликарбонат (PC), акрил-бутадиенстиролы (ABC), а также различные смешанные формы.

Разнообразие применяемых пластмасс, особенно в автомобилестроении, все больше и больше рассматривается как недостаток в сравнении с металлическими материалами, так как в последнее время возникла необходимость переработки для повторного использования (Recycling) и утилизация отбракованных старых аппаратов. Если утилизация металла в течение многих лет решена, в основном, путем переработки металлического лома, то переработка пластмасс для повторного использования находится лишь в начальной стадии. Уже сейчас выявляется, что сортировка по типам пластмасс представляет собой очень трудоемкую и дорогостоящую операцию. Вместо этого представляется более разумным применять с самого начала лишь некоторые немногие типы пластмасс. Эти типы пластмасс должны тогда использоваться по возможности в больших объемах для соответствующего применения, в автомобилестроении, например, для бамперов, боковин, крыльев, крыши, для днищ, капота и т.д. При этом желательно изготавливать один тип пластмасс для большого числа применений.

Важными параметрами при переработке пластмасс является необходимый расход энергии и степень переработки остаточных пластмасс в новые пластмассовые изделия. Обычно изделия из пластмасс измельчают и очищают от посторонних веществ. Получающееся сырье обычно можно использовать в виде гранулята. Если речь идет о термопластах, то они могут быть снова полностью переработаны на литьевых машинах в новые изделия. Напротив, термореактивные пластмассы не расплавляются в сравнимых условиях и поэтому могут лить частично применяться в качестве наполнителей при изготовлении термореактивных изделий. Тем самым термопласты благодаря своей полной перерабатываемости приобретают в сравнении с реактопластами все большее значение, в результате чего и поиск подходящих термопластических материалов-заменителей выдвигается на передний план.

Известным термопластичным материалом с особенно сбалансированным спектром свойства является полиамид, который уже применяется для получения высококачественных технических изделий. Полиамиды поддаются воздействию в отношении их технологических свойств, так что в качестве заменителя металлов они представляют технический и экономический интерес. Однако с плоскими формованными изделиями большого размера, в основном, тонкостенными в сравнении с протяженностью их поверхности это до сих пор невозможно. Что касается, в частности, несущих деталей, то здесь все еще доминируют, наряду с термореактивными элементами, металлические листы, которые должны выдерживать большие механические нагрузки без разрушения.

Формованные изделия из полиамида получают, между прочим, путем полимеризации лактамов в формах. Промышленное получение формованных изделий из лактамов, предпочтительно путем активированной щелочной ускоренной полимеризации или блочной полимеризации, применяется уже около 30 лет. Под плоскими формованными изделиями в смысле настоящего изобретения понимаются формованные изделия, получаемые обычно из пленок, жести и прочих допускающих плоскостное формование материалов, имеющие, как правило, большую поверхностную протяженность и относительно нее незначительную толщину.

В общем формованные изделия из лактамов получают путем полимеризации лактамов в литьевых формах, и в сравнении с обычными элементами из пластмасс, например даже элементами из полиамида, эти формованные изделия, как правило, тверже, жестче и прочнее на истирание. Причина этого заключается в первую очередь в более высокой кристалличности. Задавая предельные условия способа их получения, как-то температуру, длительность пребывания в аппарате и т.д., а также выбирая добавки для применения в процессе и условия последующей обработки, можно воздействовать на соответствующие технологические свойства формованных изделий. Правда, большинство этих названных условий могут быть обеспечены лишь с большой затратой экономических и технических средств. В первую очередь высокая кристалличность обуславливает высокую хрупкость полученных из лактамов формованных изделий. Так, формованные изделия, полученные из лактамов обычным способом, при мгновенно возникающих перегрузках могут быть разрушены в результате имеющего взрывной характер излома, обусловленного так называемой хладотекучестью. Для конструкционных элементов, важных в смысле безопасности, это может привести к значительным повреждениям.

Хотя из уровня техники известно также применение армирования стекловолокном в форме отвержденных мономеров в виде, так называемых, реактопластов, для специалиста использовать известные из уровня техники способы не просто. Реактопласты, т.е. стекловолокнистые пластмассы в обычном смысле, получают с помощью радикальной полимеризации. При получении формованных изделий путем полимеризации лактамов речь идет о термопластах, образующихся при анионной полимеризации. Здесь имеются предельные условия, которые при радикальной полимеризации вообще не важны. По этой причине переносы технологических знаний из области получения реактопласта не обязательно приведут к успеху при получении термопластов путем полимеризации лактамов, так как анионная полимеризация подчиняется собственным законам.

Особые проблемы при анионной полимеризации лактамов возникают, например, из параметров способа, касающихся влажности, и чувствительности лактамов к полярным веществам. Так, и обычные стекловолокнистые пластмассы не могут быть просто заделаны в лактамы, а они должны удовлетворять критериям, определенным в зависимости от параметров.

Способы получения формованных изделий путем полимеризации лактамов раскрыты, например, в DE 1174982 A1 и DE 1910175 A1. Первый из названных документов раскрывает способ получения литых формованных изделий из полиамидов, полученных ротационным литьевым формованием, причем силы вращения не должны превышать гравитационные силы. Хотя раскрывается принципиальная возможность введения наполнителя, однако не сообщается, какими мероприятиями достигаются определенные технологические свойства. Документ DE 1910175 A1 также раскрывает способ получения литых формованных изделий из полиамида, причем для повышения жесткости тонкостенных формованных изделий применяются маты. Документ не содержит указаний о целевом применении волокон или применении определенного вида волокон.

В DE 2050572 A1, DE 1214865 A1 и DE 1066012 A1 описываются способы ротационного и центробежного литьевого формования, которые хотя и раскрывают детали способа, однако не устанавливают никакой связи с получением формованных изделий, целенаправленно армированных стекловолокном.

Исходя из этого, в основу настоящего изобретения положена задача усовершенствовать способ получения формованных изделий путем полимеризации лактамов в формах так, чтобы увеличить стойкость полученных данным способом формованных изделий против неожиданно возникающих пиковых нагрузок и улучшить воспроизводимость определяемых технологических свойств, полученных данным способом формования изделий.

Для решения этой задачи предлагается способ получения формованных изделий путем полимеризации лактамов в формах, при котором перед процессом полимеризации в форму вводят волокнистый материал для заделки в формованное изделие и позиционируют неподвижно относительно формы.

Способ, согласно изобретению, позволяет путем целевого введения волокнистого композиционного материала улучшить воспроизводимость технологических свойств материала формованного изделия. Сюда относятся, например, прочность при растяжении, модуль упругости (E-модуль), ударная вязкость и т.п. Под волокнистым композиционным материалом в смысле настоящего изобретения следует понимать, наряду с ровингами, тканями и матами, также и ваточные холсты и войлоки, т. е. согласно предпочтительным вариантам изобретения прошитые ваточные холсты или, соответственно, войлоки, ткани, ровинги, ровинговые ткани и маты, предпочтительно из стекловолокна или, соответственно, искусственного волокна. Важно учитывать совместимость материала (матрицы) с тканью, что определяет технологические свойства. Так, имеет значение, чтобы волокна не содержали ингибирующих веществ.

Волокнистый композиционный материал, согласно одному из вариантов изобретения, укладывают неподвижно в форму, так что обеспечивается геометрическое место волокнистого композиционного материала в заготовке. Целесообразно нагреть форму с уложенной тканью до 120-190oC, предпочтительно до 145-180oC. Согласно одному из вариантов изобретения, лактамы заливают в форму после укладки волокнистого композиционного материала. При этом целесообразно перед их заливкой в форму лактамы расплавлять с необходимыми добавками, причем целесообразно установить температуру в 110-140oC, предпочтительно 116-125oC.

Согласно одному предпочтительному варианту изобретения, форму после заливки лактамов закрывают и эвакуируют. Дополнительно или альтернативно, согласно одному из вариантов изобретения, форма во время и/или после заливки лактамов может вращаться. При этом частоту вращения устанавливать целесообразно в пределах 30-250 об/мин. При таких скоростях форма может вращаться также биаксиально, что очень выгодно при изготовлении полых тел. Этот способ позволяет заливать лактамы поэтапно, так что отдельные акты процесса литья могут проводиться последовательно один за одним в зависимости от вязкости расплава. Этот способ допускает также последующую укладку волокнистого композиционного материала, поскольку поддерживаются требуемые параметры процесса в отношении расплава лактама, так что до полной полимеризации дойти не может.

Согласно еще одному предпочтительному варианту изобретения, частоту вращения устанавливают в пределах 100-2000 об/мин. Заливка во вращающуюся форму производится в ее центр вращения. Все названные способы обеспечивают отсутствие включений воздуха в изготовленных формованных изделиях и хорошее сцепление между заливочной массой и волокнистым композиционным материалом.

Еще один предпочтительный вариант изобретения предусматривает применение стекла в возможно большем количестве. Это сопровождается повышением, в частности, прочностных показателей. При этом следует обращать особое внимание на то, чтобы полимеризованный полиамид прилипал к поверхности стекла по возможности более прочно, чтобы в готовом изделии оставалось по возможности меньше воздушных включений и прежде всего, чтобы полимеризация прошла полностью до остаточного содержания лактама максимально 2%.

В частности, согласно одному варианту изобретения, применяются, главным образом, стекловолокнистые ткани. Последние имеют преимущество меньшего объема, благодаря чему в формы вносится меньше воздуха. Кроме того, благодаря чему в формы вносится меньше воздуха. Кроме того, благодаря набору слоев могут быть достигнуты высокие доли стекла. Ткани могут укладываться, с точки зрения требуемых направлений нагрузок, при различном направлении волокон, чтобы, тем самым, обеспечить сцепление, удовлетворяющее различным статическим и динамическим требованиям. Применение стекловолокнистых тканей позволяет, кроме того, получать тонкостенные элементы.

Согласно одному варианту изобретения, стекловолокнистые ткани укладывают в уже горячую форму, и форму затем нагревают. Благодаря этому мероприятию может быть удалена имеющаяся в ткани влага. Для этой цели через ткань может быть дополнительно пропущен азот при закрытой форме. Также имеется возможность эвакуации закрытой формы. В первую очередь эти мероприятия позволяют избежать влажности, которая может затруднить или даже подавить полимеризацию лактамов, в результате чего остаточное содержание лактама было бы более 2%.

Согласно еще одному варианту изобретения, применяют стекловолокнистый материал, не имеющий никаких ионных веществ на поверхности. Далее предлагается проводить эвакуацию формы так, чтобы воспрепятствовать образованию воздушных включений в готовом изделии. Здесь, с одной стороны, существует возможность создания вакуума после заливки лактамов и закрытия формы. С другой стороны, также существует возможность впрыскивания лактамов в эвакуированную форму посредством сопел.

Согласно еще одному варианту изобретения, в форме во время процесса полимеризации создают давление. Для этого форма может быть установлена в пресс. Это мероприятие позволяет получать формованные изделия с особо малой величиной внутренних напряжений. Согласно еще одному варианту изобретения, в лактамы могут вводиться добавки для получения желаемых технологических свойств. Обычно применяют определенные реакционноспособные преполимеры, которые позволяют целенаправленно повышать в высококристаллическом полиамиде для литья аморфную долю, благодаря чему хрупкость уменьшается, а вязкость возрастает. Согласно еще одному варианту изобретения, добавки выбирают, с точки зрения регенерации материала, как термопластичную пластмассу. Само собой разумеется, не должны применяться никакие добавки, способные затруднить анионную полимеризацию.

По способу, согласно изобретению, могут быть получены плоские формованные изделия, которые при экономичном получении могут приблизительно достигать технологических свойств плоских формованных изделий, полученных из металла. Далее, формованные изделия, получаемые способом, согласно изобретению, достигая технологических свойств формованных изделий из реактопластов, вместе с тем, однако, проще и прежде всего полностью могут быть переработаны для повторного использования.

Способ, согласно изобретению, позволяет, кроме того, получать формованные изделия с воспроизводимыми технологическими свойствами, причем принципиально стойкость против внезапно возникающих пиковых нагрузок повышена. Например, на механические свойства можно влиять, выбирая соответствующий вид волокнистого композиционного материала, вид укладки в отношении числа слоев, направления волокон и т.п.

Формованное изделий, полученное способом, согласно изобретению, в отношении его структуры и его технологических свойств ново. Неожиданными являются, в частности, определимость и воспроизводимость технологических свойств.

Другие преимущества и признаки изобретения вытекают из нижеследующего описания примеров осуществления заявляемого способа со ссылкой на чертежи.

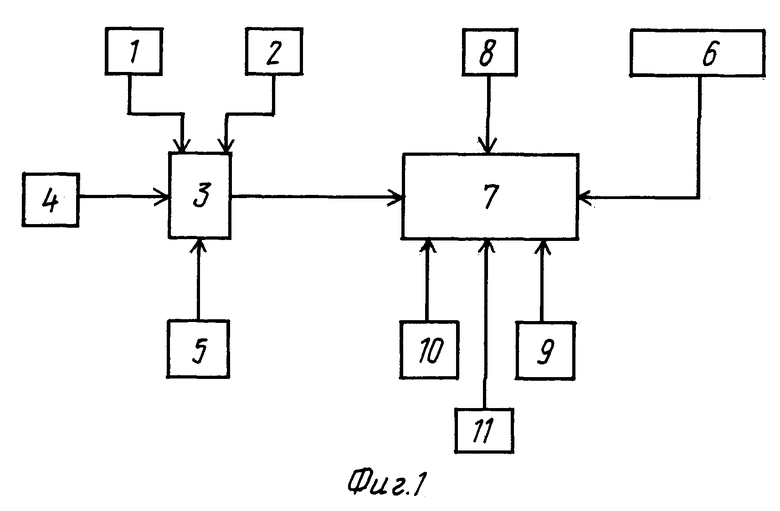

На фиг. 1 показана блок-схема для пояснения способа;

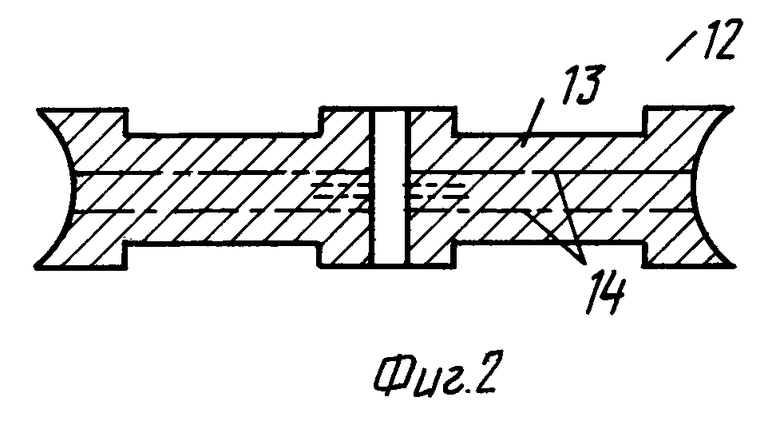

на фиг. 2 схематически представлено формованное изделие в разрезе, согласно одному примеру выполнения;

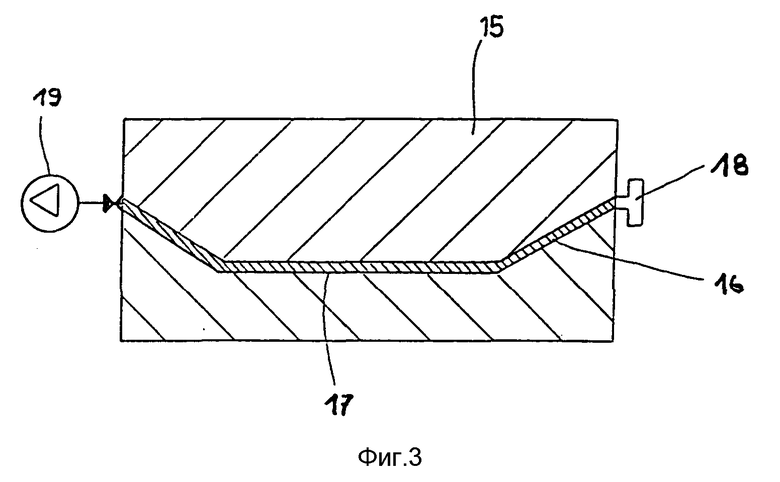

на фиг. 3 - устройство для осуществления способа.

Примеры выполнения поясняются с помощью блок-схемы, показанной на фиг. 1.

Вначале на стадиях 1 и 2 способа готовят и специфицируют лактамы и необходимые добавки в предусмотренных количествах. Под спецификацией следует понимать количественное и качественное соотношение отдельных сырьевых материалов друг с другом, которое, между прочим в зависимости от технологического ноу-хау, влияет на успешное осуществление способа. Например, согласно одной точной спецификации, доля экстрагируемых компонентов материала, в виде моно- или олигомеров, может поддерживаться ниже 2%, так что технологические свойства не ухудшаются.

На стадии 6 способа готовится волокнистый композиционный материал в соответствующих количествах, раскроях и спецификациях. Выбор волокнистого композиционного материала производится в зависимости от желаемого технологического свойства.

Например, могут быть введены ровинговые стеклоткани, текстильные стекломаты, прошитые стекловойлоки или прошитые стекловаточные холсты. При применении ровинговых стеклотканей необходимо обращать внимание на однородное сцепление между матрицей и волокном. Узловые пункты текстильных стекломатов могут быть соединены подходящими реактопластичными клеями. Пенообразованная структура войлоков и ваточных холстов способствует значительному повышению способности поглощения удара у полученной заготовки.

На стадии 3 способа лактамы и добавки смешивают и расплавляют. Система 4 регулирования температуры и система 5 регулирования времени выдержки обеспечивают получение заданного расплава с определенными свойствами и определенной специфической для способа характеристикой.

Подготовленные на стадии 6 способа волокнистые композиционные материалы вводят в форму 7. Система 8 регулирования температуры обеспечивает соблюдение заданных температур. В зависимости от систем 9 и 10 регулирования времени выдержки происходит заливка расплава лактама, а в зависимости от системы 11 управления процессом - последующая полимеризация.

К управлению процессом относится, например, закрытие и эвакуирование формы после произведенной заливки, вращение формы для создания центробежной отливки, причем число оборотов целесообразно составляет 100 - 2000 в мин. Заливка производится в центр вращения формы. При ротационном литьевом формовании, например биаксиальном литье, частоту вращения устанавливают в пределах 30 - 250 об/мин. Этот способ дает возможность поэтапной заливки в зависимости от роста вязкости расплава в форме.

После произведенной полимеризации готовую заготовку, как правило, можно просто вынимать из формы.

После извлечения могут быть получены, путем хранения заготовок в определенной атмосфере, например в обогреваемой или в свободной от обмена воздухом атмосфере, желаемые вторичные кристаллизационные эффекты.

Форма предпочтительно может быть изготовлена из высококачественной стали. Каких-либо средств отделения отливки от формы не требуется.

Как показывает фиг. 2 на примере канатного шкива, с помощью неподвижной фиксации волокнистого композиционного материала в форме можно добиться определенной укладки волокнистого композиционного материала в формованном изделии, так что следствием являются определенные технологические свойства. Полученное формованное изделие 12 состоит тогда из лактамного тела 13, в котором волокнистый композиционный материал, в показанном примере выполнения - волокнистые маты 14, уложен определенным образом.

В схематически показанной на фиг. 3 форме 15 выполнена полость 16 для изготовления формованной плоской детали большого размера. В показанном примере выполнения в полость 16 уложен волокнистый композиционный материал 17, например стеклоткань. К полости присоединена смесительная головка 18, так что на показанном примере выполнения расплав лактама может вводиться так называемым инжекционным способом. Также к полости 16 присоединен вакуумнасос 19, создающий в полости 16 разрежение, благодаря которому расплав через смесительную головку 18 всасывается в полость 16. Уложенный в полость 16 волокнистый композиционный материал заделывается таким образом в расплав перед полимеризацией.

Перечень позиций на чертеже:

1. Лактамы (спецификация)

2. Добавки (спецификация)

3. Смешение

4. Термоуправление

5. Хронирование

6. Волокнистый композиционный материал (спецификация)

7. Форма

8. Термоуправление

9. Хронирование

10. Хронирование

11. Управление процессом

12. Формованное изделие

13. Лактамовое тело

14. Волокнистые маты

15. Форма

16. Полость

17. Волокнистый композиционный материал

18. Смесительная головка

19. Вакуум-насоср

Изобретение относится к способу получения формованных изделий путем полимеризации лактамов в формах с добавлением волокнистого композиционного материала, а также к формованному изделию. В способе получения формованных изделий композиционный волокнистый материал перед процессом полимеризации на большой поверхности укладывают в форму, имеющую в основном большие плоские поверхности, для заделки в формованное изделие. Композиционный волокнистый материал неподвижно позиционируют относительно формы. Заливают лактамы и осуществляют полимеризацию их в форме. Полимеризацию проводят полностью до остаточного содержания лактамов максимально 2%. Кроме того, форму с вложенным волокнистым материалом нагревают до 120-190oC, предпочтительно до 145-180%. Волокнистый композиционный материал образован стекловолокном или искусственным волокном. В качестве волокнистого композиционного материала применяют прошитый волокнистый холст или войлок, ровинги, ткани или маты. Лактамы расплавляют вместе с добавками перед заливкой в форму. В форме после закрытия создают давление. Форму после заливки вращают с частотой 30-250 об/мин. Описано также формованное изделие из полимеризованных лактамов, изготовленное указанным способом. В лактамовое тело заделан волокнистый композиционный материал. Волокнистый композиционный материал расположен и заделан в заранее определенных позициях. Изобретение позволяет увеличить стойкость формованных изделий против неожиданно возникающих пиковых нагрузок и улучшить воспроизводимость заданных технологических свойств формованных изделий. 2 с. и 24 з.п.ф-лы, 3 ил.

8 Способ по одному из предшествующих пунктов, отличающийся тем, что в качестве волокнистого композиционного материала применяют прошитый волокнистый холст или войлок.

Приоритет по пунктам:

01.08.94 по пп.1, 2, 4, 7 - 13, 18, 20 - 26;

28.09.94 по пп.3, 5, 6, 14 - 19.

| Упругая предохранительная муфта | 1975 |

|

SU539182A2 |

| УСТРОЙСТВО для ОТБОРА ПРОБ ГАЗА | 0 |

|

SU272653A1 |

| Способ подачи смазочно-охлаждающей жидкости струей в зону резания | 1973 |

|

SU547330A1 |

| US 3761560 A, 25.09.73 | |||

| DE 3434522 A1, 27.03.86 | |||

| Способ формования изделий из волокнистых термореактивных композиций-полуфабрикатов | 1973 |

|

SU453885A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЫХ СТЕКЛОЭПОКСИДНЫХ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 0 |

|

SU349601A1 |

Авторы

Даты

1999-07-27—Публикация

1995-07-26—Подача