Изобретение касается полиуретановой смеси, в частности изобретение касается полиуретановой смеси, полезной для уплотняющихся водных композиций.

Загустители полезны для декоративных и защитных покрытий, бумажных покрытий, косметических средств и предметов личной гигиены, детергентов, фармацевтических средств, адгезивов, герметиков, сельскохозяйственных композиций, текучих сред для бурения нефтяных скважин и контроля коррозионной стойкости и тому подобного.

Загустители играют различные роли в водных системах. Они повышают вязкость и поддерживают вязкость на требуемом уровне в конкретных условиях технического процесса и конечных областей использования. Например, в латексных декоративных покрытиях загуститель может обеспечить улучшенную стабильность суспензии красителя и эксплуатационных свойств. В косметике и личной гигиене загуститель улучшает консистенцию, однородность и шелковистость, делая препарат более эстетически приятным. В текучих нефтяных средах загуститель улучшает вязкость смазочно-охлаждающей суспензии, повышая эффективность ее удаления.

Известны многие загустители, как природные, так и синтетические. Природные загустители включают, например, казеин, альгинаты, аравийскую камедь и модифицированную целлюлозу, включающую метилцеллюлозу, оксипропилцеллюлоэу и карбометоксицеллюлозу. Природные продукты различаются по своей загущающей способности и обычно обеспечивают низкую текучесть и выравнивающие свойства. Они также подвержены воздействию микробов, которое требует дополнительного присутствия противомикробных агентов. Синтетические загустители включают различные акриловые полимеры и сополимеры малеинового ангидрида. Некоторые из них, как было установлено, зависят от pH, другие подвержены гидролизу, а иные чувствительны к различным компонентам, обычно присутствующим в водных покрытиях.

Одним типом синтетических загустителей является полиуретан. Патент США N 4.079.028 раскрывает полиуретановые загустители, имеющие по меньшей мере три гидрофобные группы, такие как гидрофобные изоцианатные группы, взаимосвязанные гидрофильными полиэфирными группами. Эти полиуретаны имеют концевые гидрофобные группы.

Водные композиции покрытий, сгущенные полиуретановыми загустителями, обладают хорошей текучестью и выравниванием. Термин "выравнивание", использованный в описании, касается степени, до которой покрытие растекается после нанесения с тем, чтобы сгладить любые неровности поверхности, такие как, например, следы щетки, "оранжевая кожура", отметины и углубления, образующиеся при механическом процессе нанесения покрытий. Таким образом, водные покрытия, сгущенные полиуретановыми загустителями, после сушки имеют желаемый гладкий внешний вид.

Несмотря на эти преимущества, водные покрытия, сгущенные полиуретановыми загустителями, требуют повышения их устойчивости к образованию наплывов. "Наплывы" являются сползанием покрытия вниз на вертикальной поверхности за период времени между нанесением покрытия и отверждением, приводящим к неровному покрытию с толстым нижним краем. Полученный наплыв обычно ограничен локальным участком вертикальной поверхности и может иметь характерный внешний вид драпированной завесы. Наплывы с эстетической точки зрения нежелательны. В дополнение покрытия, которые противостоят тенденции к образованию наплывов, будут нелегко стекать со щетки или ролика для нанесения краски и нелегко будут стекать с горизонтальной поверхности, такой как потолок.

Остается потребность в полиуретановом загустителе, обладающем хорошей загущающей способностью и желаемой устойчивостью к образованию наплывов.

Согласно первому аспекту настоящего изобретения предусматривается смесь полиуретанов, содержащая первый полиуретан по меньшей мере с двумя концевыми группами, где каждая концевая группа содержит терминальный изоцианат и простой полиэфир; второй полиуретан по меньшей мере с двумя концевыми группами, где каждая концевая группа содержит терминальную изоцианатную группу и нефункциональную группу; и третий полиуретан по меньшей мере с двумя концевыми группами, где одна концевая группа содержит терминальный изоцианат и нефункциональную группу.

Второй аспект настоящего изобретения предусматривает водную композицию, включающую от 0,005 до 20 вес.% этой полиуретановой смеси.

Третий аспект изобретения предусматривает способ повышения устойчивости к образованию наплывов водной композиции добавлением этой полиуретановой смеси в концентрации от 0,005 до 20 вес.% от водной композиции.

Полиуретановая смесь согласно изобретению особенно предпочтительна для использования в латексных композициях покрытий, особенно в малярном деле, Хотя смесь полезна для повышения вязкости водной композиции, однако наиболее важным преимуществом является устойчивость против наплыва, которую она придает. Водная композиция, загущенная полиуретановой смесью согласно изобретению, структурирована и подобна твердому веществу со свойствами геля. Гелевая структура, образованная полиуретановым загустителем, желательна потому, что водные композиции со структурой геля противостоят тенденции к наплыву. В дополнение водные композиции со структурой геля нелегко скатываются с малярной кисти или валика для краски. Дальнейшим преимуществом улучшенной полиуретановой смеси согласно настоящему изобретению является то, что она устойчива к микробным атакам и легко внедряется в водные композиции. В дополнение полиуретан согласно изобретению выгоден также и тем, что может быть использован как созагуститель вместе с другими загустителями для получения водной композиции, которая не наплывает и имеет желаемое соотношение других свойств, например, таких как текучесть и выравнивающая способность.

Настоящее изобретение предусматривает смесь полиуретанов. Каждый из полиуретанов в смеси может присутствовать в количестве в пределах от 5 до 90 мол. %. Более предпочтительно первый полиуретан присутствует в смеси в пределах от 8,3 до 75 мол.%, второй полиуретан присутствует в смеси в количестве от 8,3 до 75 мол.% и третий полиуретан присутствует в смеси в количестве в пределах от 16,7 до 83,4 мол.%. Еще более предпочтительно первый полиуретан присутствует в смеси в количестве в пределах от 8,3 до 25 мол.%, второй полиуретан присутствует в смеси в количестве от 25 до 75 мол.% и третий полиуретан присутствует в смеси в пределах от 16,7 до 50 мол.%. Наиболее предпочтительно первый полиуретан присутствует в смеси в количестве в пределах от 12,5 до 25 мол.%, второй полиуретан присутствует в смеси в количестве в пределах от 25 до 62,5 мол.% и третий полиуретан присутствует в смеси в количестве от 25 до 50 мол.%.

Вообще полиуретаны в смеси характеризуются их концевыми группами. Одной возможной концевой группой является продукт реакции концевого изоцианата и полиэфироспирта, называемый далее как "полиэфирная концевая группа". Другой возможной концевой группой является продукт реакции концевого изоцианата и реагента, так что эта концевая группа не может далее полимеризоваться или участвовать в какой-либо дальнейшей реакции, если эта реакция случится, называемая далее как "нефункциональная концевая группа". Концевые группы на полиуретане могут располагаться в любой последовательности и не исключена возможность того, что полиуретан содержит дополнительные концевые группы, такие как разветвленные и звездообразные. Для любой концевой группы, которая является продуктом реакции полиэфироспирта и концевого изоцианата, полиэфироспирт может иметь только одну концевую гидроксильную группу, которая может взаимодействовать с концевым изоцианатом так, что полиэфирная концевая группа не может далее полимеризоваться или взаимодействовать после того, как эта реакция случилась.

Полиэфироспирт включает алкильные и арильные полиэфироспирты. Эти спирты могут быть продуктами присоединения прямого или разветвленного алканола с 1-22 углеродными атомами и этиленоксида и продуктами присоединения алкилфенола и этиленоксида, такие как аддукты метанола, этанола, пропанола, лаурилового спирта, трет-октилфенола или нонилфенола и этиленоксида, содержащие 1 - 250 групп этиленоксида. В дополнение полиэфироспирт может включать такие продукты присоединения алифатического спирта и пропиленоксида и продукты присоединения алкилфенола и пропиленоксида, содержащие 1 - 250 групп пропиленоксида. Более предпочтительные полиэфироспирты согласно изобретению включают простой метиловый эфир полиэтиленгликоля и метиловый эфир полипропиленгликоля. Наиболее предпочтительными полиэфироспиртами являются простые метиловые эфиры полиэтиленгликоля с 15-50 этиленоксидными группами.

Нефункциональная концевая группа образована от такого реагента, как спирт, амин, кислота, меркаптан и тому подобного. Предпочтительно, когда реагент является монофункциональным в том, что имеет только одну группу, содержащую атом водорода, который может взаимодействовать с концевой изоцианатной группой, таким как, например, монофункциональный спирт, монофункциональный амин, монофункциональная кислота или монофункциональный меркаптан.

Монофункциональный спирт может включать алифатические спирты с 1-40 углеродными атомами, такие как метанол, этанол, октанол, додеканол, октадеканол, гексадеканол и циклогексанол и фенолы, такие как, например, фенол, резол, октилфенол, нонилфенол и додецилфенол. Более предпочтительные спирты включают алифатические спирты с 14-20 углеродными атомами и наиболее предпочтительным спиртом является 1- октадеканол.

Монофункциональный амин может включать как первичные, так и вторичные алифатические, циклоалифатические или ароматические амины, такие как алкиламины с прямой или разветвленной цепью или их смеси, содержащие 1-20 углеродных атомов в алкильной группе. Подходящие амины включают, например, n- и трет-октиламин, n- додециламин, n-алил и трет-алкиламиновые смеси с 12-14 или 18-20 углеродными атомами, и вторичные амины, такие как N,N - дибензиламин, N,N - дициклогексиламин и N,N - дибензиламин.

Монофункциональная кислота включает, например, алифатические карбоновые кислоты с 8-22 углеродными атомами, такие как, например, октановая кислота, декановая кислота, тетрадекановая кислота, гексадекановая кислота, октадекановая кислота (стеариновая кислота), эйкозановая кислота, докозановая кислота, смеси встречающихся в природе кислот, таких как кислоты какао, кислоты говяжьего жира, кислоты рапсового масла и гидрогенизированные формы этих кислот; ароматические кислоты, такие как бензойная кислота и нафтеновые кислоты; алкилзамещенные ароматические кислоты, такие как октилбензойная кислота и додецилбензойная кислота; алициклические кислоты, такие как циклопентанкарбоновая кислота, циклогексанкарбоновая кислота и циклооктанкарбоновая кислота; и алкоксипропилкислоты, производные продукты присоединения спиртов акриловой кислоты по Михаэлю, такие как 3-октилоксипропановая кислота, 3-додецилоксипропановая кислота и 3-октадецил-оксипропановая кислота.

Монофункциональный меркаптан может включать меркаптаны с 1- 30 углеродными атомами, такие как, например, октилмеркаптан, децилмеркаптан, додецилмеркаптан, тетрадецилмеркаптан, гексадецилмеркаптан, октадецилмеркаптан и тому подобные.

Способы приготовления полиуретановых смесей согласно изобретению широко известны в патенте 4.079.028. Полиуретаны в смеси могут быть приготовлены отдельно и затем смешаны. Предпочтительно получать полиуретановую смесь в одностадийном процессе, при этом все три полиуретана получают одновременно в том же реакторе. Полиуретановые смеси являются продуктами реакции органического диизоцианата, полиола, такого как, например, полиэтиленгликоль, полиэфироспирта и по меньшей мере одного реагента, такого как спирт, амин, кислота или меркаптан. Молярное отношение полиола к диизоцианату находится в пределах от 1:1,01 до 1:5, предпочтительно от 1:1,01 до 1:3. Молей полиэфироспирта и реагента должно быть по меньшей мере в два раза больше, чем разница между молями диизоцианата и полиола. Молярное отношение полиэфироспирта к реагенту составляет от 10:1 до 1:10 и более, предпочтительно от 1 : 1 до 1 : 5. Процентное содержание каждого типа полиуретана можно варьировать, изменяя молярное отношение полиэфироспирта и реагента. Подходящая температура реакции находится в интервале от 40 до 150oC, предпочтительно от 60 до 130oC.

Предпочтительно, чтобы средняя молекулярная масса Mw полиэфироспирта была более 500. Предпочтительно также, чтобы средняя молекулярная масса Mw реагента, такого как, например, монофункциональный спирт, монофункциональный амин, монофункциональный меркаптан, монофункциональная кислота и тому подобные была менее 500.

Полиуретановая смесь может быть введена в водные композиции в количестве, находящемся в интервале от 0,005 до 20 вес.%, предпочтительно от 0,01 до 10 и наиболее предпочтительно от 0,05 до 3,0 вес.% от веса водной композиции. Полиуретановая смесь может быть смешана с водной композицией, используя традиционное оборудование для смешивания, такого как, например, диспергаторы с быстроходными мешалками, шаровые мельницы, галечные мельницы, лопастные мешалки и другое такое оборудование для смешивания. Полиуретановая смесь может быть в форме сухого порошка, предварительно смешанного водного раствора или суспензии или раствора в совместимом с водой растворителе. В этом отношении растворитель может быть выбран для приготовления полиуретановой смеси так, чтобы он мог быть непосредственно смешан с водной композицией. Разумеется, что композиция нормально может содержать другие известные ингредиенты, такие как, например, красители, поверхностно-активные вещества, пеногасители, консерванты и тому подобные в известных сочетаниях и количествах в зависимости от конкретного конечного применения.

Типичные водные композиции, которые могут включать полиуретановую смесь согласно изобретению, включают краски, покрытия, синтетические штукатурки, косметические средства, предметы личной гигиены, такие как, например, средства для ухода за волосами, лосьоны для рук, кремы для ухода за кожей рук, вяжущие средства, средства для удаления волос, средства от потения и адгезивы, герметики, типографские краски, охлаждающие жидкости типа глинистого раствора при бурении, уплотняющие жидкости, фармацевтические средства для локального применения, экстрагирующие жидкости, тканевые пластификаторы, пестицидные и сельскохозяйственные композиции и другие водные композиции, требующие загустевания. Обычно эти латексные композиции для покрытий содержат дополнительно добавленные пигменты, наполнители и разбавители, такие как, например, двуокись титана, сульфат бария, карбонат кальция, глины, слюда, тальк, кремнезем и тому подобные.

Водные композиции, уплотненные полиуретановой смесью согласно изобретению, противостоят тенденции к образованию наплывов. Наплывостойкость краски измеряли следующим образом.

Измерение наплывостойкости

Устойчивость к наплывам измеряли с использованием противонаплывного препятствия (планка, поставляемая компанией Leneta). Планка имеет надрезы различной ширины, от 4 до 24 мил (одна тысячная дюйма). Зазоры между надрезами на планке в милах идентифицированы порядковым номером для каждого надреза на планке. Герметизированную номограмму размечали линией чернильного карандаша, проведенной перпендикулярно направлению предлагаемой дорожки противонаплывного препятствия. Противонаплывное препятствие помещали на верхнем крае герметизированной номограммы. Каждую краску тщательно смешивали вручную. Каждую краску втягивали шприцем без насадки с иглой. Насадку с иглой присоединяли к концу шприца. Краску наносили инжектированном ее через иглу на номограмму перед противонаплывным препятствием. Противонаплывное препятствие использовали затем для отливки пленки краски. Затем номограмму подвешивали вертикально так, что полоски краски различной густоты были вертикальны, а линия водорастворимого маркера проходила горизонтально. По мере высыхания мокрой краски чернила водорастворимого маркера смешиваются с краской и опускаются вниз номограммы как наплывы краски. Когда краска высыхает, определяют противонаплывную стойкость как наибольший зазор между надрезами на планке, который образует наплыв чернильного маркера менее 0,5 мм. Оценка наплыва в 4 мила указывает на очень слабую наплывостойкость, а оценка в 24 мила или более указывает на превосходную наплывостойкость.

Водные композиции, загущенные полиуретановой смесью согласно изобретению, структурированы и имеют прочность геля. Прочность геля краски измеряли следующим образом.

Измерение прочности геля

Прочность геля измеряли прибором, называемым тестером прочности геля ICI или роторным разжижителем концерна ICI (Империэл Кемикл индастриз). Краску оставляли на три дня в бидоне без перемешивания. Тестер прочности геля ICI является лопастным вискозиметром. Вращение лопасти замедляется в краске и краска поворачивается с постоянной скоростью. Измеряли усилие (г/см), необходимое для проворачивания краски лопастью. Усилие увеличивается до высокого уровня и затем убывает до низкого уровня по мере разрушения тиксотропной структуры. Под "тиксотропной" мы понимаем поведение текучести, при котором вязкость снижается взбалтыванием или перемешиванием.

Пример 1

Получение полиуретановой смеси

В колбу объемом один литр добавляли 195 г полиэтиленгликоля с приблизительной молекулярной массой 8000, 325 г толуола и 0,2 г дилаурата дибутилолова. Смесь азиотропно сушили нагреванием смеси с обратным холодильником и собирали любую воду в ловушке Дина-Старка (Dean-Stark), охлаждали до 80oC и добавляли 8,2 г метилен-бис(4-циклогексилизоцианата). Через 2,5 часа добавляли смесь 4,7 г 1-октадеканола и 11,5 г метилового эфира полиэтилен-гликоля с приблизительной молекулярной массой 2000. Смесь выдерживали при 80oC четыре часа и затем охлаждали. Твердое вещество выделяли испарением толуола. Получали смесь полиуретанов, включающую первый полиуретан с по меньшей с двумя концевыми группами, при этом каждая концевая группа содержит концевой изоцианат и простой полиэфир; второй полиуретан по меньшей мере с двумя концевыми группами, при этом каждая концевая группа содержит концевую изоцианатную группу и нефункциональную группу; и третий полиуретан по меньшей мере с двумя концевыми группами, при этом одна концевая группа содержит концевой изоцианат и простой полиэфир, а другая концевая группа содержит концевой изоцианат и нефункциональную группу.

Пример 2

Повторяли процесс по примеру 1, за исключением того, что после 2,5 часов добавляли смесь 3,1 г 1-октадеканола и 23,0 г метилового эфира полиэтиленгликоля.

Пример 3

В однолитровую колбу добавляли 240 г полиэтиленгликоля с приблизительной молекулярной массой 8000, 400 г толуола и 0,2 г дилаурата дибутилолова. Смесь азеотропно сушили нагреванием смеси с обратным холодильником и собирали любую воду в ловушке Дина-Старка, охлаждали до 80oC и добавляли 10,1 г метилен-бис-(4-циклогексилизоцианата). Через три часа добавляли смесь 3,8 г 1-октадеканола и 33,0 г 50%-го по весу раствора метилового эфира полипропиленгликоля с приблизительной молекулярной массой 1180 в толуоле. Затем смесь выдерживали три часа при 80oC. Смесь нагревали до 100oC за 9 часов и охлаждали. Твердый продукт выделяли выпариванием толуола.

Пример 4

Повторяли процесс по примеру 1, за исключением того, что после трех часов (вместо 2,5) добавляли смесь 2,7 г 1-деканола и 11,4 г метилового эфира полиэтиленгликоля. Смесь выдерживали три часа при 80oC и затем охлаждали. Твердое вещество выделяли испарением толуола.

Пример 5

Повторяли процесс по примеру 4, за исключением того, что после трехчасовой выдержки добавляли смесь 3,2 г 1-додеканола и 11,4 г метилового эфира полиэтиленгликоля.

Пример 6

Повторяли процесс по примеру 4, за исключением того, что после трех часов добавляли смесь 3,7 г 1-тетрадеканола и 11,4 г метилового эфира полиэтиленгликоля.

Пример 7

Повторяли процесс по примеру 4, за исключением того, что после трех часов добавляли смесь 4,2 г 1-гексадеканола и 11,4 г простого метилового эфира полиэтиленгликоля.

Пример 8

В однолитровую колбу добавляли 192 г полиэтиленгликоля с молекулярной массой 8000, 325 г толуола и 0,2 г дилаурата дибутилолова. Смесь азеотропно сушили нагреванием смеси с обратным холодильником и сбором любой воды в ловушке Дина-Старка, охлаждали до 80oC и добавляли 8,2 г метилен-бис-(циклогексилизоцианата). Через 2,5 часа добавляли смесь 1,0 г 1-октадеканола и 37,4 г метилового эфира полиэтиленгликоля с приблизительной молекулярной массой 2000. Смесь выдерживали при 80oC четыре часа и охлаждали. Твердое вещество выделяли испарением толуола.

Пример 9

Повторяли процесс по примеру 8, за исключением того, что после 2,5 часов добавляли смесь 1,5 г 1-октадеканола и 33,6 г простого метилового эфира полиэтиленгликоля.

Пример 10

Повторяли процесс по примеру 8, за исключением того, что после 2,5 часов добавляли смесь 4,5 г 1-октадеканола и 11,2 г простого метилового эфира полиэтиленгликоля.

Пример 11

Повторяли процесс по примеру 8, за исключением того, что после 2,5 часов добавляли смесь 5,1 г 1-октадеканола и 7,6 г простого метилового эфира полиэтиленгликоля.

Пример 12

В колбу объемом один литр добавляли 197,5 г полиэтиленгликоля приблизительной молекулярной массы 8000, 331 г толуола и 0,2 г дилаурата дибутилолова. Смесь азеотропно сушили нагреванием с. обратным холодильником и собиранием любой воды в ловушке Дина-Старка, охлаждали до 80oC и добавляли 7,4 г метилен-бис-(4-циклогексилизоцианата). Через 2,5 часа добавляли смесь 3,4 г унилина® 425 (триаконтанол) и 15,4 г метилового эфира полиэтиленгликоля с приблизительной молекулярной массой 2000. Смесь выдерживали при 80oC четыре часа и затем охлаждали. Твердое вещество выделяли выпариванием толуола.

Пример 13

Краска, сгущенная полиуретановой смесью

Этот пример показывает использование полиуретановой смеси по примеру 1 для загущения краски. Коммерческий полиуретановый загуститель, который не является смесью, был также оценен для сравнения (сравнение A). Латексная красящая композиция, использованная в этом примере, включала:

Ингредиент - Количество (вес. части)

Вода - 106,7

Гидрофильный акриловый диспергант - 11,5

Пропипенгликоль - 25,0

Пеногаситель - 2,0

Двуокись титана - 250,0

Глина - 100,0

Глина - 5,0

Акриловое связующее (60,5% твердой фазы) - 350,1

Коагулятор - 10,6

Пеногаситель - 4,0

Загуститель-вода - 234,7

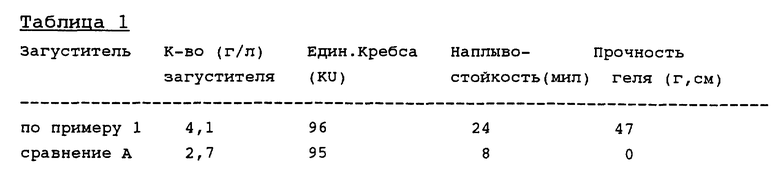

Каждый состав красителя загущали, используя достаточное количество загустителя (на основе сухого веса), чтобы получить низкую вязкость при сдвиге (измеренную модифицированным Кребсом вискозиметром Штормера) около 95 единиц Кребса (KU) после двух дней стабилизации при комнатной температуре. Наплывостойкость и прочность геля по ICI краски измеряли и результаты представлены в таблице 1.

Представленные в таблице 1 результаты показывают, что загуститель по примеру 1 генерирует более высокую наплывостойкость, чем загуститель по примеру для сравнения A. В дополнение загуститель по примеру 1 обеспечивает значительную прочность геля, тогда как загуститель по примеру для сравнения A не придает никакой прочности гелю.

Пример 14

Полиуретан в качестве совместного загустителя

Полиуретановую смесь по примеру 1 смешивали с коммерческим полиуретановым загустителем в отношениях 1:1, 1:3 и 1:6 в сухом весе (смесь полиуретанов по примеру 1 и коммерческий полиуретан). Эти загустители использовали для сгущения композиции глянцевого красителя.

Ингредиент - Количество (вес. части)

Метилкарбитол - 44,8

Вода - 10,0

Гидрофильный акриловый диспергант (25%) - 7,8

Поверхностно-активное вещество - 1,8

Пеногаситель - 2,0

Двуокись титана - 195,0

Акриловое связующее (42,5% твердой фазы) - 540,7

Вода - 107,9

Коагулянт - 34,6

Пеногаситель - 2,0

Загуститель-вода - 50,2

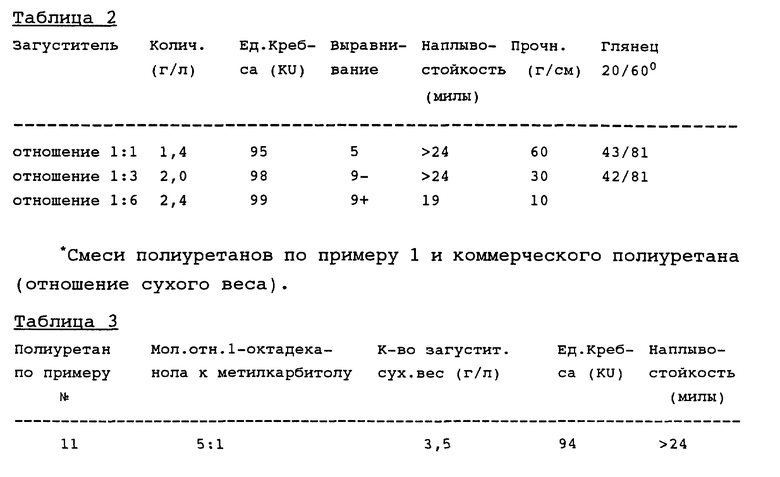

Каждая композиция красителя была загущена с использованием достаточного количества загустителя (на основе сухого веса), чтобы получить стабилизированную низкую вязкость при сдвиге (измеренную модифицированным Кребсом вискозиметром) около 97 единиц Кребса (KU) через два дня стабилизации. Краски оценивали на наплывостойкость и прочность геля по ICI, как описано ранее. Выравнивание определяли, используя стандартный метод ASTM Standard Test Method for Leveling of Paints by Draw-Down Method (ASTM D-4062-88) (Американское общество по испытанию материалов для выравнивания красок методом опускания). Шкала оценок выравнивания имеет 10 градаций от 1 до 10, при этом 10 указывает на лучшее выравнивание, а 1 указывает на худшее выравнивание.

Глянец измеряли на высушенных пленках отлитой краски трехмиловым аппликатором Byrd'a. Пленку краски оставляли затем на просушивание на семь дней при 77oF, 50%-ной относительной влажности. Глянец измеряли прибором для измерения глянца Glossgard II. Значения представлены для углов падения 20 и 60o от нормали. Данные сведены в таблицу 2, где показаны смеси полиуретанов по примеру 1 и коммерческого полиуретана (отношение сухого веса).

Таблица 2 показывает, что полиуретановая смесь по примеру 1 может быть смешана с коммерческим полиуретановым загустителем, чтобы получить желаемое соотношение выравнивания, наплывостойкости и глянца.

Пример 15

Влияние молярного отношения монофункционального спирта к полиэфироспирту.

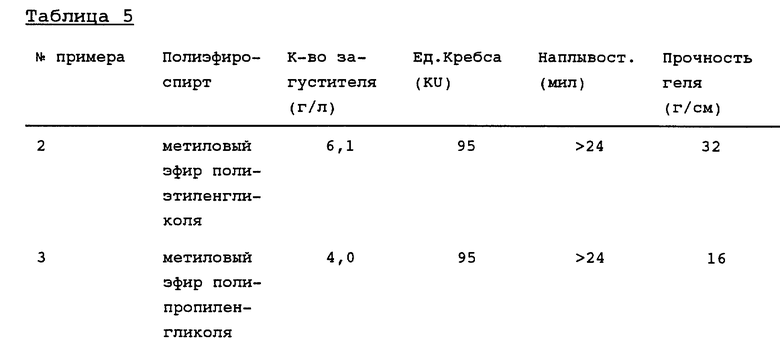

Пять полиуретановых смесей получали с различным молярным отношением 1-октадеканола (группа реагента) к метиловому эфиру полиэтиленгликоля (полиэфироспирт). Эти загустители вводились в красящую композицию по примеру 13. Каждую композицию красителя сгущали с использованием достаточного количества загустителя (на основе сухого веса), чтобы получить стабилизированную вязкость порядка 94 единицы Кребса после двух дней равновесного состояния. Наплывостойкость этих красок измеряли, как описано ранее.

Таблица 3 показывает, что равновесие как эффективности, так и наплывостойкости изменяется с изменением отношения 1-октадеканола к простому метиловому эфиру полиэтиленгликоля. Эффективность загустителя определяли как количество загустителя для достижения той же вязкости в единицах Кребса (KU). Чем большее количество загустителя требовалось для достижения конкретной вязкости, тем ниже загущающая способность.

Пример 16

Влияние монофункционального спирта (реагент)

Серию полиуретановых смесей готовили с монофункциональными алифатическими спиртами с различной длиной цепи при молярном отношении спирта к метиловому эфиру полиэтиленгликоля 3:1. Эти образцы вводили в состав красящей композиции по примеру 13. Каждую композицию красителя сгущали, используя достаточное количество загустителя (на основе сухого веса), чтобы получить уравновешенную вязкость порядка 94 единиц Кребса (KU) после двух дней стабилизации. Краски оценивали на наплывостойкость как описано ранее. Результаты показаны в таблице 4.

Таблица 4 показывает, что увеличение длины цепи монофункционального алифатического спирта повышает наплывостойкость. Полиуретановая смесь, приготовленная со спиртом с 18 атомами углерода (1-октадеканол), имела самую высокую наплывостойкость.

Пример 17

Полиэфироспирты

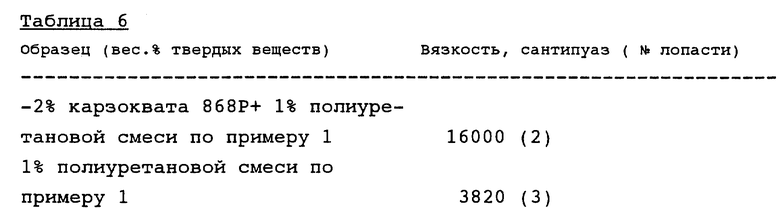

Смеси полиуретанов готовили с молярным отношением 1-октадеканола к каждому из двух различных полиэфироспиртов 1:1. Полиэфироспирты представляли собой простой метиловый эфир полиэтиленгликоля с приблизительной молекулярной массой 2000 и простой метиловый эфир полипропиленгликоля с приблизительной молекулярной массой 1000. Эти образцы использовали для сгущения композиции красителя, приведенной в примере 13. Каждую композицию краски сгущали, используя достаточное количество загустителя (в расчете на сухой вес), чтобы получить стабилизированную вязкость около 95 единиц Кребса (KU) после двух дней равновесия. Наплывостойкость и прочность геля по ICI измеряли как описано ранее. Результаты представлены в таблице 5.

Таблица 5 показывает, что как простой метиловый эфир полиэтиленгликоля, так и простой метиловый эфир полипропиленгликоля являются полезными полиэфироспиртами.

Пример 18

Использование полиуретана в косметике и личной гигиене

а) Улучшение состояния волос

Четвертичная соль аммония, такая как, например, карзокват 868Р (Carsoquat* 868Р - хлористый дицетилдиметиламмоний, поставляется фирмой Lonza) является активным ингредиентом в составах для улучшения состояния волос. Кондиционирующие средства для волос сгущают, чтобы получить желаемую вязкость при нанесении. Загуститель должен быть совместим с четвертичной солью аммония.

Раствор двух весовых процентов твердого вещества карзоквата 868Р (68 вес. % твердой фазы) и одного весового процента твердого вещества полиуретановой смеси по примеру 1 получили добавлением 5,88 г карзоквата 868 и 10 г полиуретана по примеру 1 (20 вес.% твердой фазы) в 184,12 мл воды. Раствор перемешивали при комнатной температуре. Раствор одного весового процента твердого вещества полиуретановой смеси по примеру 1 готовили добавлением 10 г полиуретена и 190 мл воды и перемешиванием раствора до смешения. Вязкость этих растворов измеряли на вискозиметре YT Брукфилда при 12 оборотах в минуту. В таблице 6 показаны вязкости этих растворов.

Таблица 6 показывает, что полиуретановая смесь по примеру 1 полезна для загущения 2% по весу раствора карзоквата 868Р. Смесь по примеру 1 была совместима с карзокватом 868Р в растворе и не разделялась при выдерживании.

b) Шампуни от перхоти, вяжущие вещества и составы, предотвращающие выгорание волос на солнце, содержащие соединения цинка

Шампуни от перхоти могут содержать пиритион цинка в качестве активного ингредиента. Вяжущие вещества могут содержать фенолят цинка в качестве активного ингредиента. Экранирующие солнечный свет вещества могут содержать окись цинка в качестве активного ингредиента. Шампуни, вяжущие и экранирующие средства, содержащие соединения цинка, загущены так, что цинк не отделяется и не выпадает из раствора и обеспечивается конечная желаемая вязкость для целевого применения.

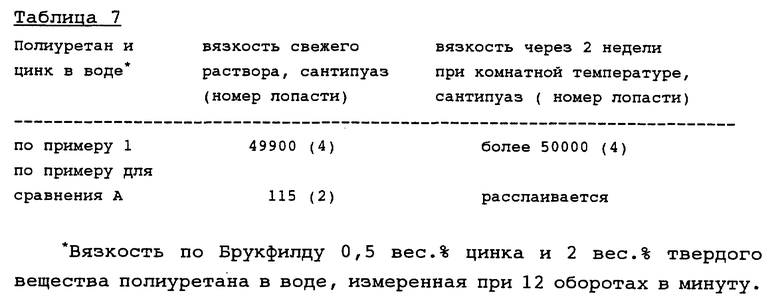

Раствор 0,5% по весу цинка и 2 вес.% твердых веществ полиуретановой смеси по примеру 1 готовили добавлением 2,08 г хлористого цинка и 20 г полиуретановой смеси по примеру 1 (20 вес.% твердой фазы) к 177,92 мл воды. Раствор перемешивали при комнатной температуре. Раствор 0,5 вес.% цинка и 2 вес. % твердого вещества по примеру для сравнения A (25 вес.% твердой фазы) получали добавлением 2,08 г хлористого цинка и 16 г вещества по примеру для сравнения A к 181,92 мл воды и перемешиванием раствора до равномерного смешения. Вещество по примеру для сравнения A не является полиуретановой смесью. Вязкости этих растворов измеряли немедленно и через две недели выдерживания при комнатной температуре вискозиметром Брукфилда. В таблице 7 представлены вязкости этих растворов, где вязкость по Брукфилду 0,5 вес.% цинка и 2 вес.% твердого вещества полиуретана в воде, измеренная при 12 оборотах в минуту.

Таблица 7 показывает, что полиуретановая смесь по примеру 1 значительно лучше подходит для сгущения 0,5%-ного раствора цинка в воде, чем полиуретан по примеру для сравнения A.

с) Средства для удаления волос, содержащие соли кальция

Почти все средства для удаления волос содержат соль кальция тиогликолевой кислоты в качестве активного ингредиента. Средства для удаления волос сгущены так, что соль кальция не осаждается и обеспечивается желаемая вязкость для целей конечного использования.

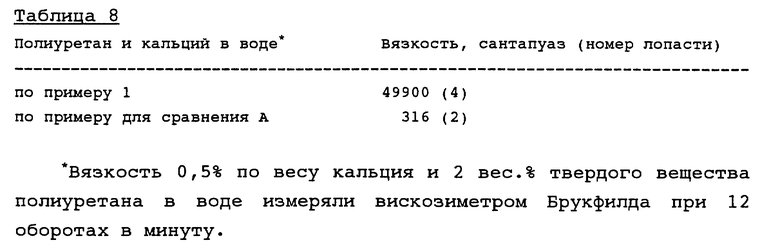

Раствор 0,5%-ного кальция и 2 вес.% твердых веществ полиуретановой смеси по примеру 1 получали добавлением 2,76 г хлористого кальция и 20 г смеси по примеру 1 (20 вес.% твердой фазы) к 177,24 мл воды. Раствор перемешивали при комнатной температуре. 0,5%-ный по весу раствор кальция и 2 вес.% вещества для сравнения A (25 вес.% твердой фазы) получали добавлением 2,76 г хлористого кальция и 16 г вещества для сравнения A к 181,24 мл воды и перемешиванием раствора до смешения. Вещество для сравнения A не является полиуретановой смесью. Вязкость этих растворов измеряли сразу же после приготовления при комнатной температуре на вискозиметре YT Брукфилда. В таблице 8 представлены вязкости этих растворов, где вязкость 0,5% по весу кальция и 2 вес.% твердого вещества полиуретана в воде измеряли вискозиметром Брукфилда при 12 оборотах в минуту.

Таблица 8 показывает, что полиуретановая смесь по примеру 1 значительно лучше для сгущения 0,5%-ного раствора кальция в воде, чем полиуретан по примеру для сравнения A.

d) Шампуни, содержащие соли натрия

Толерантность соли важна для шампуней, содержащих поверхностно-активные вещества, такие как бетаины. Толерантность соли важна также для многих активных ингредиентов в шампунях, таких как содержащие белок композиции. Шампуни сгущены для получения желаемой вязкости в условиях конечного использования.

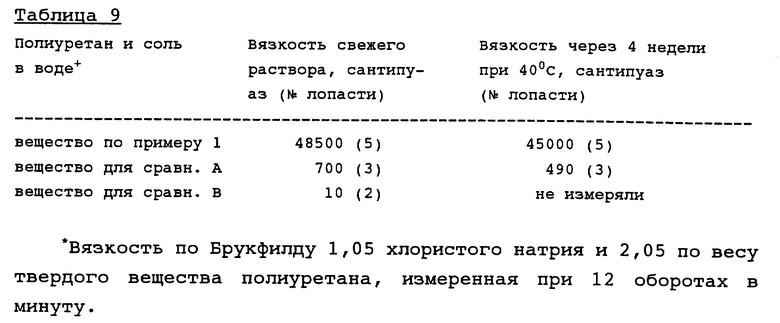

Раствор 1,0 вес.% хлористого натрия и 2,0 вес.% твердых веществ полиуретановой смеси по примеру 1 получали добавлением 1,0 г хлористого натрия и 10 г смеси по примеру 1 (20 вес.% твердой фазы) к 89 мл воды. Раствор перемешивали при комнатной температуре. Раствор 1,0 вес.% хлористого натрия и 2,0 вес. % твердого вещества по примеру для сравнения A (25 вес.% твердой фазы) получали добавлением 1,0 г хлористого натрия и 8 г вещества для сравнения A к 91 мл воды и перемешиванием раствора до гомогенизации. Вещество для сравнения A не является смесью полиуретанов. Раствор 1,0% по весу хлористого натрия и 2% по весу твердых веществ для сравнения B (20 вес.% твердой фазы) получали добавлением 1,0 г хлористого натрия и 10 г вещества для сравнения B к 89 мл воды и перемешиванием смеси до гомогенизации. Вязкость этих растворов измеряли первоначально и через четыре недели выдерживания при 40oC вискозиметром Брукфилда. В таблице 9 представлены вязкости этих растворов, где вязкость по Брукфилду 1,05 хлористого натрия и 2,05 по весу твердого вещества полиуретана, измеренная при 12 оборотах в минуту.

Таблица 9 показывает, что смесь полиуретана по примеру 1 значительно лучше для сгущения 1,0% раствора хлористого натрия в воде, чем вещество для сравнения A и вещество для сравнения B.

е) Макияжные кремы для лица и содержащие пигменты солнцезащитные составы для кожи

Краски для лица, такие как, например, тени для глаз и пудры для лица содержат взвеси пигментов с высоким содержанием твердых веществ, таких как, например, глина каолин и карбонат кальция. Солнцезащитные композиции содержат двуокись титана и другие пигменты микронного размера. Составы для ухода за лицом и солнцезащитные композиции должны быть загущены с тем, чтобы иметь желаемую консистенцию при нанесении на кожу.

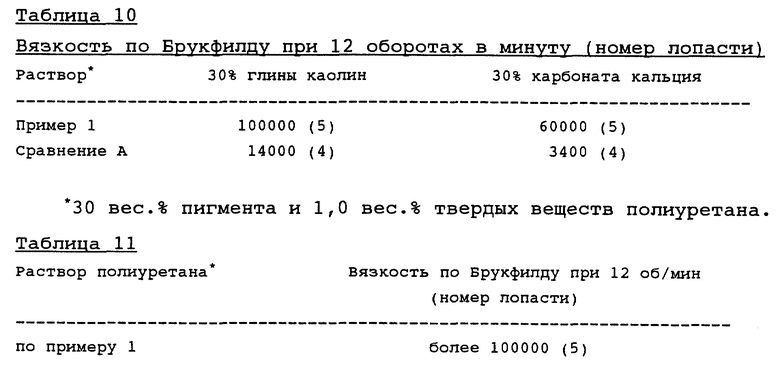

Раствор 30 вес.% глины каолин и 1,0% по весу твердого вещества полиуретановой смеси по примеру 1 получали добавлением 30 г каолина и 5 г вещества по примеру 1 к 65 мл воды и перемешиванием. Раствор 30 вес.% каолина и 1,0 вес.% твердого вещества для сравнения A (25 вес.% твердой фазы) получали добавлением 30 г каолина и 4 г вещества для сравнения A к 66 мл воды и перемешиванием раствора до равномерного смешения. Вещество для сравнения A не является полиуретановой смесью. Раствор 30 вес.% карбоната кальция и 1,0 вес. % твердого вещества по примеру 1 получали добавлением 30 г карбоната кальция и 5 г вещества по примеру 1 к 65 мл воды и перемешиванием раствора до равномерного смешения. Раствор 30 вес.% карбоната кальция и 1,0 вес.% твердого вещества по примеру для сравнения A получали добавлением 30 г карбоната кальция и 4 г вещества для сравнения A к 66 мл воды и перемешиванием раствора до равномерного смешения. Вязкость этих растворов измеряли вискозиметром Брукфилда. В таблице 10 представлены вязкости этих растворов, где 30 вес.% пигмента и 1,0 вес.% твердых веществ полиуретана.

Таблица 10 показывает, что полиуретановая смесь по примеру 1 превосходит вещество для сравнения A при загущении 30%-ного раствора глины каолин и 30%-ного раствора карбоната кальция.

f) Кремы и лосьоны для рук, содержащие минеральное масло

Композиции кремов и лосьонов для рук, содержащие минеральное масло, должны быть сгущены, чтобы иметь желаемую консистенцию при применении. Минеральное масло и вода не смешиваются и будут разделяться при выдерживании.

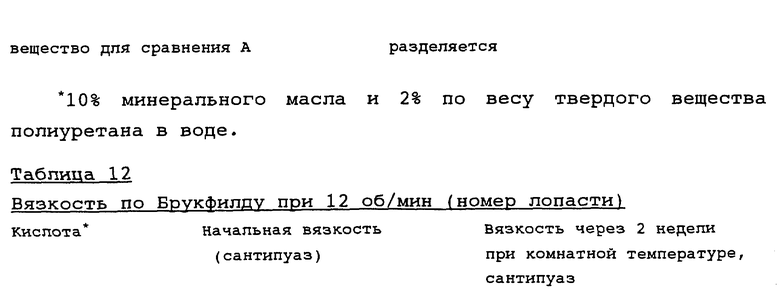

Раствор 10 вес. % минерального масла и 2 вес.% полиуретановой смеси по примеру 1 получали добавлением 10 г минерального масла и 10 г смеси по примеру 1 к 80 мл воды и перемешиванием раствора до гомогенизации. Раствор 10 вес. % минерального масла и 2% по весу вещества для сравнения A получали добавлением 10 г минерального масла и 8 г вещества для сравнения A к 88 мл воды и перемешиванием до равномерного смешения. Вещество для сравнения A не является полиуретановой смесью. Вязкости этих растворов измеряли при комнатной температуре вискозиметром LVT Брукфилда. Результаты представлены в таблице 11, где раствор полиуретана - 10% минерального масла и 2% по весу твердого вещества полиуретана в воде.

Таблица 11 показывает, что смесь полиуретана по примеру 1 полезна для загущения 10%-ного раствора минерального масла и позволяет избежать разделения минерального масла в растворе.

Пример 19

Использование полиуретановой смеси в композициях для очистки

Некоторые составы для чистки содержат кислоты в качестве активных ингредиентов, такие как, например, составы для чистки металла, для удаления накипи, для очистки сливных бачков в туалетах, для очистки предметов домашнего обихода, добавки в составы для автоматической мойки посуды, для очистки средств связи, полировки металла, очистки молочных продуктов, жидкие абразивные составы для очистки и тому подобные. Кислоты должны быть совместимы с загустителями. Эти составы для очистки должны быть загущены, чтобы получить желаемую вязкость для конечного использования.

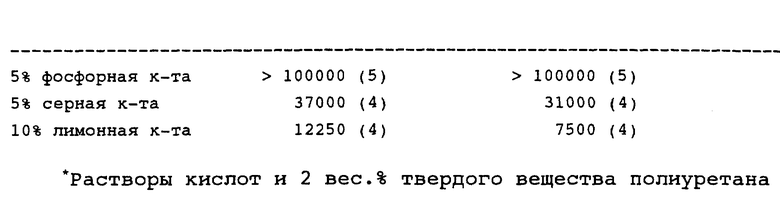

Раствор 5 вес.% фосфорной кислоты и 2 вес.% твердого вещества полиуретановой смеси по примеру 1 получали добавлением 5,88 г 85%-ной фосфорной кислоты и 10 г смеси по примеру 1 к 84,12 мл воды. Раствор 5 вес.% серной кислоты и 2 вес.% твердых веществ полиуретановой смеси по примеру 1 получали добавлением 5,21 г 96%-ной серной кислоты и 10 г смеси по примеру 1 к 84,79 мл воды. Раствор 10 вес.% лимонной кислоты и 2 вес.% твердых веществ полиуретановой смеси по примеру 1 получали добавлением 10 г лимонной кислоты и 10 г смеси по примеру 1 к 80 мл воды. Вязкость этих растворов измеряли первоначально и через две недели при комнатной температуре, используя YT вискозиметр Брукфилда. Результаты представлены в таблице 12, где кислота - растворы и 2 вес.% твердого вещества полиуретана.

Таблица 12 показывает, что полиуретановая смесь по примеру 1 полезна для загущения кислотных растворов.

Описывается смесь полиуретанов, включающая первый полиуретан по меньшей мере с двумя концевыми группами, при этом каждая концевая группа содержит концевой изоцианат и простой полиэфир; второй полиуретан по меньшей мере с двумя концевыми группами, при этом каждая концевая группа содержит концевую изоцианатную группу и нефункциональную группу, и третий полиуретан по меньшей мере с двумя концевыми группами, при этом одна концевая группа содержит концевой изоцианат и простой полиэфир, а другая концевая группа содержит концевой изоцианат и нефункциональную группу, где каждый полиуретан присутствует в количестве от 5 до 90 мол.%. Технический результат: смесь, обладающая хорошей загущающей способностью и желаемой устойчивостью к образованию наплывов. 2 с. и 4 з.п. ф-лы, 12 табл.

| US 4079028 A, 1978 | |||

| Способ получения полиуретановых эластомеров, пригодных для изготовления слоистого покрытия поверхностей | 1973 |

|

SU597341A3 |

| Изоцианатная тиксотропная композиция | 1988 |

|

SU1613461A1 |

| US 4180491 A, 1979. | |||

Авторы

Даты

1999-07-27—Публикация

1994-01-10—Подача