Изобретение относится к способу производства расплава металла, в частности чушкового чугуна или полуфабрикатов стали, из носителей металла по меньшей мере частично мелкозернистых, в частности частично или полностью восстановленного губчатого железа, в плавильно-газификационном аппарате, в котором при подаче углеродсодержащего материала и кислорода или кислородсодержащего газа, при одновременном образовании восстановительного газа, носители металла плавят в слое, образованном твердыми носителями углерода, возможно после предшествующего полного восстановления, а также к плавильно-газификационному аппарату для осуществления этого способа.

Из ЕР-В-0010627 известен способ подачи мелкозернистого железосодержащего материала, такого как частично восстановленное губчатое железо, сверху через отверстие, расположенное в центре купола плавильно-газификационного аппарата, при этом частицы падают в плавильно-газификационный аппарат под действием силы тяжести и задерживаются в псевдоожиженном слое плавильно-газификационного аппарата. Уголь в кусковой форме загружают через загрузочное отверстие, расположенное в куполе плавильно-газификационного аппарата сбоку, или в куполе, которым плавильно-газификационный аппарат ограничен сверху, также под действием силы тяжести. Восстановительный газ, образующийся в плавильно-газификационном аппарате, отводят через отверстие для подачи железосодержащего материала, расположенное в центре загрузочное.

Такой способ непригоден для переработки мелкодисперсных носителей металла, в частности мелкозернистого губчатого железа, поскольку мелкодисперсные носители металла мгновенно выносились бы из плавильно-газификационного аппарата сильным потоком восстановительного газа, вырабатывающегося в плавильно-газификационной зоне и выходящего через центральное загрузочное отверстие в куполе плавильно-газификационного аппарата. Такому уносу мелкодисперсных носителей металла способствует также температура, преобладающая в верхней, расположенной над плавильно-газификационной зоной, области плавильно-газификационного аппарата. Эта температура слишком низка для того, чтобы обеспечить плавление и агломерацию мелких частиц на участке загрузки с образованием более крупных частиц, которые, несмотря на восходящий поток газа, могут оседать в плавильно-газификационную зону.

Из ЕР-А-0217331 известен способ введения частично восстановленной мелкозернистой руды в плавильно-газификационный аппарат и ее полного восстановления и плавления с помощью плазменной горелки при подаче углеродсодержащего восстановительного агента. Частично восстановленная мелкодисперсная руда или порошковое губчатое железо соответственно подается в плазменную горелку, расположенную в нижней части плавильно-газификационного аппарата. Недостатком этого способа является то, что при подаче частично восстановленной мелкодисперсной руды непосредственно в нижнюю область плавления, т.е. в область, где собирается расплав, полное восстановление уже не может быть обеспечено, и химический состав чушкового чугуна, необходимый для его дальнейшей переработки, не может быть обеспечен никакими средствами. Кроме того, невозможна загрузка больших количеств частично восстановленной мелкодисперсной руды, так как в нижней части плавильно-газификационного аппарата находится псевдоожиженный слой или стационарный слой, образованный из угля, а также невозможен отвод достаточного количества расплавленных продуктов из высокотемпературной зоны плазменной горелки. Загрузка больших количеств частично восстановленной мелкодисперсной руды может привести к мгновенному термическому и механическому повреждению плазменной горелки.

Из ЕР-В-0111176 известен способ подачи мелкодисперсной фракции губчатого железа в плавильно-газификационный аппарат через спускную трубу, выступающую из днища плавильно-газификационного аппарата вблизи псевдоожиженного слоя угля. У конца спускной трубы имеется разделительная перегородка для минимизации скорости мелкодисперсной фракции, которая существенно снижает скорость выхода мелкодисперсной фракции из спускной трубы. Температура в плавильно-газификационном аппарате на участке загрузки очень низка, за счет чего исключено немедленное плавление подаваемой мелкодисперсной фракции. Этот фактор и низкая выходная скорость мелкодисперсной фракции из спускной трубы являются причиной того, что значительная часть подаваемой мелкодисперсной фракции снова уносится из плавильно-газификационного аппарата с восстановительным газом, образующимся в нем. Загрузка больших количеств губчатого железа, состоящих частично или полностью из мелкозернистой фракции, в этом способе невозможна.

Из ЕР-А-0594557 известен способ загрузки мелкодисперсной фракции губчатого железа посредством транспортировочного газа непосредственно в псевдоожиженный слой плавильно-газификационной зоны в плавильно-газификационном аппарате. Однако это нежелательно, так как в этом случае циркуляция газа в псевдоожиженном слое может быть нарушена из-за того, что вследствие непосредственного вдувания мелкозернистой фракции в псевдоожиженный слой может возникнуть закупорка псевдоожиженного слоя, который работает как фильтр. В результате могут происходить вулканические взрывы газа, разрушающие закупоренный псевдоожиженный слой. Таким образом, процесс газификации носителей углерода и процесс плавления восстановленной железной руды будет заметно нарушаться.

Из ЕР-А-0576414 известен способ подачи мелкодисперсных носителей металла в плавильно-газификационную зону через пылевые горелки. Этот способ имеет низкую эффективность плавления из-за короткой длительности пребывания частиц в высокотемпературном факеле.

Изобретение направлено на устранение этих недостатков и трудностей и ставит своей задачей создание способа описанного выше типа, а также плавильно-газификационного аппарата для осуществления способа, который обеспечивает переработку мелкозернистых носителей металла без необходимости брикетирования и в котором, с одной стороны, надежно предотвращается унос мелкозернистых носителей металла, загружаемых, возможно, в частично восстановленном или в полностью восстановленном состоянии, восстановительным газом, вырабатываемым в плавильно-газификационном аппарате, и с другой стороны, если необходимо, обеспечивается полное восстановление мелких частиц. В частности, задачей изобретения является создание способа, обеспечивающего переработку загружаемого сырья, основная часть которого, предпочтительно 100%, состоит из мелкозернистого железосодержащего материала, в чушковый чугун и/или полуфабрикат стали с использованием плавильно-газификационного аппарата.

В способе описанного выше типа эта задача решается за счет того, что мелкозернистые носители металла загружают в высокотемпературную зону сгорания, поддерживаемую за счет процесса сгорания, и там, возможно, после полного восстановления, плавят по крайней мере большей частью или полностью, где высокотемпературная зона сгорания пространственно изолирована от свободного объема плавильно-газификационного аппарата, расположенного над слоем, образованным твердыми носителями углерода, и входит в этот слой, а отработанные газы, образующиеся в высокотемпературной зоне сгорания, выходят из нее, проходя по меньшей мере сквозь часть слоя, и где, кроме того, отработанные газы охлаждаются в слое и отводятся из плавильно-газификационного аппарата вместе с восстановительным газом, образующимся внутри слоя.

Плавильно-газификационный аппарат для осуществления способа, имеющий питающие трубопроводы для кислородсодержащих газов, носителей углерода и носителей металла, входящие в него, и имеющий по меньшей мере один газоотводной трубопровод для восстановительного газа, вырабатываемого в слое плавильно-газификационного аппарата, образованном твердыми носителями углерода, выходящий из него, а также имеющий отвод для расплава металла и для шлака, отличается тем, что по меньшей мере один питающий трубопровод для подачи мелкозернистых носителей металла входит по меньшей мере в одну высокотемпературную камеру сгорания, которая пространственно изолирована от внутренней части плавильно-газификационного аппарата, а своей горловиной входит внутрь слоя, образованного твердыми носителями углерода, и снабжена горелкой.

Для облегчения доступа в высокотемпературную камеру сгорания, а также для увеличения срока ее службы, высокотемпературная камера сгорания предпочтительно выполнена в виде стенки, проходящей через купол плавильно-газификационного аппарата, открыта снизу, имеет цилиндрическую форму и снабжена огнеупорным материалом.

Простая конструкция отличается тем, что содержит только одну расположенную в центре высокотемпературную камеру сгорания, продольная ось которой совпадает с вертикальной продольной осью плавильно-газификационного аппарата.

Предпочтительно верхний торец высокотемпературной камеры сгорания проходит наружу через купол плавильно-газификационного аппарата и через этот наружный торец в высокотемпературную камеру сгорания проходит питающий трубопровод для мелкозернистых носителей металла. Кроме того, в центре этого наружного торца расположена горелка, что упрощает работы по ремонту или замене горелки.

Идеальная структура слоя обеспечивается в том случае, если в соответствии с предпочтительным вариантом осуществления изобретения питающие трубопроводы для носителей углерода входят в плавильно-газификационный аппарат через его купол на некотором радиальном расстоянии от высокотемпературной камеры сгорания.

Срок службы может быть дополнительно увеличен, если стенку высокотемпературной камеры сгорания снабдить внутренним охлаждением, при этом стенка высокотемпературной камеры сгорания целесообразно оснащена оребренными трубами для протекания охлаждающей среды, которые снабжены огнеупорным покрытием с обеих сторон; кроме того, у верхнего и нижнего торцов высокотемпературной камеры сгорания целесообразно предусмотреть кольцеобразные коллекторы для охлаждающей среды, предпочтительно охлаждающей воды, каждый из которых встроен в стенку высокотемпературной камеры сгорания.

Торец высокотемпературной камеры сгорания, выступающий наружу через купол плавильно-газификационного аппарата, целесообразно снабдить съемной крышкой, в которой размещены горелка и питающий трубопровод.

Протеканию процесса способствует выполнение горелки в виде пылеугольной/кислородной горелки.

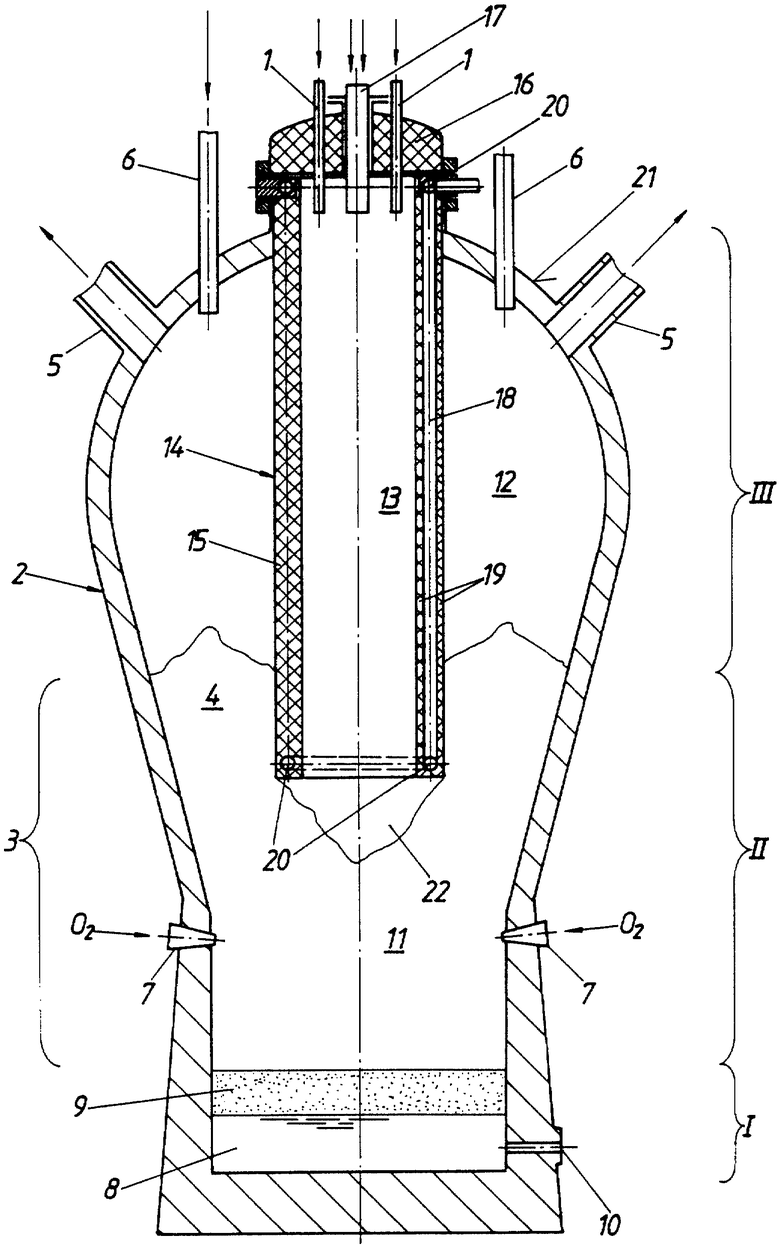

Далее изобретение будет описано более подробно на примере одного из вариантов осуществления, показанного на чертеже, где на схематически представлен продольный вертикальный разрез плавильно-газификационного аппарата.

Частично или полностью восстановленную мелкозернистую руду - в случае железосодержащей мелкозернистой руды это будет порошковое губчатое железо - подают по меньшей мере через один транспортировочный трубопровод 1 в плавильно-газификационный аппарат 2 способом, который подробно описан ниже. В газификационной зоне 3 плавильно-газификационного аппарата 2 из угля 4 и кислородсодержащего газа вырабатывается СО- и Н2-содержащий восстановительный газ, который подают, например, в реактор с псевдоожиженным слоем (не показан) через отводной трубопровод восстановительного газа 5. Восстановительный газ проходит через этот реактор с псевдоожиженным слоем противотоком относительно направления течения руды для восстановления мелкозернистого материала, содержащего оксид железа, и затем его выводят из реактора с псевдоожиженным слоем через отводной трубопровод колошникового газа, после чего охлаждают и подвергают очистке во влажном скруббере. Далее его можно использовать в виде колошникового газа.

Плавильно-газификационный аппарат 2 снабжен подающими трубопроводами 6 для твердых носителей углерода в кусковой форме, подающим трубопроводом 7 для кислородсодержащих газов и возможно подающими трубопроводами для носителей углерода, таких как жидкие или газообразные при комнатной температуре углеводороды, а также для обожженных флюсов.

В нижней секции I плавильно-газификационного аппарата 2 под газификациоиной зоной 3 собирается расплавленный чушковый чугун 8 или расплавленный полуфабрикат стали соответственно, и расплавленный шлак 9, которые отводят через отвод 10.

В секции II плавильно-газификационного аппарата 2, расположенной над нижней секцией I, из твердых носителей углерода образуется слой 11 предпочтительно стационарный слой и/или псевдоожиженный слой. Верхняя секция III, расположенная над центральной секцией II, служит областью затихания 12 для восстановительного газа, который образуется в плавильно-газификационном аппарате 2, и для твердых частиц, захваченных восстановительным газом.

Частично или полностью восстановленную мелкозернистую руду загружают в газификационную зону 3 через высокотемпературную зону сгорания 13, размещенную вертикально по центру плавильно-газификационного аппарата 2, в которую входит транспортировочный трубопровод 1 в виде нескольких ответвлений. Высокотемпературная зона сгорания 13 находится в высокотемпературной камере сгорания 14, которая проходит сквозь купол плавильно-газификационного аппарата 2 и продолжается вниз вплоть до слоя 11. Камера имеет цилиндрическую форму, открыта снизу и имеет стенку 15, которая должна быть огнеупорной.

Высокотемпературная камера сгорания 14 на верхнем торце имеет съемную крышку 16, через которую проходит транспортировочный трубопровод 1 с ответвленными трубопроводами. В центре крышки 16 расположена горелка 17 предпочтительно пылеугольная/кислородная горелка, факел которой направлен вертикально вниз.

Стенка 15 высокотемпературной камеры сгорания 14 снабжена внутренним охлаждением, которое образовано оребренными трубами 18 для охлаждающей среды. Оребренные трубы 18 с обеих сторон снабжены огнеупорным покрытием 19. У верхнего и нижнего торцов высокотемпературной камеры сгорания 14 расположены кольцеобразные коллекторы 20 для охлаждающей среды предпочтительно охлаждающей воды, которые встроены в стенку 15 высокотемпературной камеры сгорания 14.

Питающие трубопроводы 6 для твердых кусковых носителей углерода проходят через купол 21 плавильно-газификационного аппарата 2 на некотором радиальном расстоянии от высокотемпературной камеры сгорания 14. Как видно из чертежа, слой 11 будет формироваться радиально вокруг высокотемпературной камеры сгорания 14 в виде кольца. Ниже высокотемпературной камеры сгорания 14 будет формироваться кратер 22 приблизительно конической формы.

В высокотемпературной зоне сгорания 13, поддерживаемой при помощи горелки 17, порошковое губчатое железо большей частью, а предпочтительно полностью плавится, а затем оно в жидком состоянии переходит в слой 11 или зону сгорания 3 соответственно. Расплавленное губчатое железо просачивается вниз через пласт кокса в слое 11 и по мере прохождения науглероживается. Горячие отработанные газы, образующиеся в высокотемпературной зоне сгорания 13, поступают в слой 11 через конусообразный кратер 22, свободный от массы материала, и вместе с восстановительным газом, образующимся в газификационной зоне 3, поднимаются вверх через кольцеобразный слой, радиально примыкающий к высокотемпературной камере сгорания 14, и выводятся через отводные трубопроводы восстановительного газа 4. При прохождении через слой 11 отработанные газы охлаждаются до желательной для этих газов температуры около 1000oС.

Таким образом, согласно изобретению плавление осуществляется полностью или по меньшей мере почти полностью выше слоя 11, за счет чего время пребывания губчатого железа в плавильно-газификационном аппарате значительно увеличивается. Кроме того, исключается унос порошкообразного губчатого железа из плавильно-газификационного аппарата 2, поскольку порошкообразное губчатое железо подается непосредственно сверху вниз в слой 11 вместе с отработанными газами, которые образуются в высокотемпературной зоне сгорания 13. Отработанные газы фильтруются в слое 11, где происходит отделение капель расплава, благодаря чему эффективность работы плавильно-газификационного аппарата 11 значительно увеличивается по сравнению с известными решениями.

Изобретение не ограничено представленным примерным вариантом осуществления и может быть модифицировано в различных отношениях. В частности, оно может быть использовано кроме железа и для других металлов, особенно меди (окисной, сульфидной), никеля и хрома (двух последних - в виде руды). Возможна также загрузка части губчатого железа в слой 11 в кусковой форме, например, в виде гранул, а именно за пределами высокотемпературной зоны сгорания 13, тогда зона 3 будет являться не только газификационной зоной, но также и плавильно-газификационной зоной.

Энергетически возможно использование для окисных загрузочных веществ, таких как, например, невосстановленный оксид железа или окисные медь, олово, свинец. В этом случае частичное и полное восстановление может происходить в высокотемпературной зоне, для чего необходимо увеличить подачу кислорода и угля.

Сущность: способ получения расплава металла из по меньшей мере частично мелкозернистых носителей металла в плавильно-газификационном аппарате включает их плавление в слое, образованном твердыми носителями углерода, при подаче углеродсодержащего материала и кислорода или кислородсодержащего газа при одновременном образовании восстановительного газа. Носители металла загружают в высокотемпературную зону сгорания, поддерживаемую за счет процесса сгорания, и плавят в ней по крайней мере большей частью или полностью. Высокотемпературная зона сгорания пространственно изолирована от свободной области плавильно-газификационного аппарата, расположенной над слоем, образованным твердыми носителями углерода, и входит в него. Отработанные газы, образующиеся в высокотемпературной зоне сгорания, выходят из нее, проходя по меньшей мере сквозь часть слоя, образованного твердыми носителями углерода, и, кроме того, отработанные газы охлаждаются в нем и отводятся из плавильно-газификационного аппарата вместе с восстановительным газом, образующимся внутри слоя образованного твердыми носителями углерода. Реализация изобретения позволяет исключить унос подаваемых мелкозернистых материалов. 2 с. и 11 з.п. ф-лы, 1 ил.

| Способ отработки крутопадающих жил | 1973 |

|

SU576414A1 |

| US 4493732, 15.01.1985 | |||

| СПОСОБ ОПРЕДЕЛЕНИЯ ЭЛЕКТРИЧЕСКИХ СОПРОТИВЛЕНИЙ ЗОН РАБОЧЕГО ПРОСТРАНСТВА ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 2009 |

|

RU2418394C1 |

| DE 1433375, 03.08.1972 | |||

| Устройство для получения чугуна из железосодержащей шихты "БАС-домна | 1987 |

|

SU1581748A1 |

Авторы

Даты

2002-04-10—Публикация

1997-12-16—Подача