Настоящее изобретение относится к способу термообработки суперсплава на основе никеля, химический состав которого, в массовых процентах, соответствует либо европейской заявке на патент B-O 237378, в которой описан следующих состав, мас. % : Cr 11-13; Co 8-17; Mo 6-8; Nb ≤ 1,5; Ti 4-5; Al 4-5; Hf ≤ 1; C, B, Zr каждый ≤ 5 • 10-4; Ni - остальное до 100, либо французской заявке на патент 95.09653, в которой описан следующий состав, мас.%: Cr 12-15; Co 14,5-15,5; Mo 2-4,5; W 0-4,5; Al 2,5 - 4; Ti 4-6; Hf ≤ 0,5; C 1 • 10-4 - 3 • 10-4; B 1 • 10-4 - 5 • 10-4; Zr 2 • 10-4 - 7• 10-4; Ni - остальное до 100.

Эти сплавы используют, особенно, для изготовления деталей, испытывающих сильные нагрузки, предназначенные для самолетных двигателей, например для изготовления роторных дисков. Само по себе известно, что детали этого типа могут быть получены, в частности, при помощи порошковой технологии, при этом исходят из порошков и придают им нужную форму, прибегая к ковке. Термообработка, которой подвергают детали перед использованием, включает в себя обычно перевод в раствор и закалку с последующим старением.

Изобретение применяется в особенности в тех случаях, когда осуществляют суперсолидусную термообработку, предполагающую полное растворение преципитатов γ′ при температуре, превышающей температуру точки солидуса γ′ на величину, заключенную между +5oC и +25oC, с временем выдержки, составляющим от 1 до 4 ч.

Такая обработка в самом деле позволяет оптимизировать микроструктуру сплавов в сторону крупнозернистых структур, благоприятное влияние которых на сопротивление ползучести и устойчивость к трещинообразованию при необходимых высоких температурах было доказано исследованием по улучшению характеристик самолетных двигателей.

Конечный размер зерен зависит от последовательности операций обработки, которыми являются возможная предварительная обработка порошков, уплотнение путем выдавливания через очко, изотермическая ковка, окончательная термообработка. Кроме того, металлургические и термомеханические параметры, которые могут влиять на перекристаллизацию, многочисленны и взаимозависимы. В качестве таковых можно назвать осаждение γ′- фазы, распределение оксикарбидов, степень деформации, скорость деформации, напряжение, время, температура.

Процесс роста зерен, вызванный термообработкой, упомянутый выше, может отвечать следующей схеме: преципитаты γ′- фазы, которые перед суперсолидусной термообработкой блокируют соединение зерен, растворяются, и освободившиеся агрегаты зерен мигрируют, затем обычно вновь фиксируются очень мелкими преципитатами, оксикарбидами, расположенными преимущественно по прежним границам порошкообразных частиц. Окончательным результатом в этом случае является получение зерен одинакового замера, особенно со средним размером 50 мкм, соответствующим росту зерен, называемому нормальным.

Однако под влиянием различных параметров, названных ранее, наблюдалось увеличение зерен, называемое анормальным, приводящее к росту одного или нескольких очень больших зерен, размером несколько сотен микрометров, в ущерб другим зернам. Полученная в результате этого очень неоднородная микроструктура является вредной для получения хорошей прочности деталей и особенно усталостной прочности. Одной из целей изобретения является предотвращение этого анормального роста зерен, при полном сохранении преимуществ с крупнозернистой микроструктурой сплава.

Эти результаты получены в соответствии с изобретением, применительно к кованым изделиям из суперсплава на основе никеля, согласно европейской патентной заявке B-O 237378 или французской заявке на патент 95.09653, следующий термомеханический цикл, включающий в себя по меньшей мере одну операцию горячей ковки, осуществляемую при температуре между температурой точки солидуса γ′ минус 95oC и температурой точки солидуса γ′ минус 45oC, при предпочтительной скорости деформации от 5 • 10-5 до 2 • 10-2с-1 и при предпочтительной степени деформации выше 0,1 термообработку, осуществляемую при температуре между температурой точки солидуса γ′ плюс 5oC и температурой точки солидуса γ′ плюс 25oC, в течение времени от 1 до 4 ч, и промежуточную термообработку, следующую за операцией горячей ковки, после которой следует охлаждение изделия и которую осуществляют при температуре между температурой точки солидуса γ′ минус 95oC и температурой точки солидуса γ′ минус 30oC, в течение времени от 1 до 24 ч.

В некоторых особых применениях намеченные и ранее описанные результаты также получены согласно изобретению путем проведения в конце операции горячей ковки, то есть начиная с момента, когда сплав еще находится при температуре ковки, изотермической выдержки при температуре между температурой точки солидуса γ′ минус 95oC и температурой точки солидуса γ′ минус 30oC, в течение времени от 1 до 60 мин.

Согласно другому варианту изобретения термообработка может осуществляться на две различные стадии. Первую стадию, заключающуюся в изотермической выдержке при температуре между температурой точки солидуса γ′ минус 95oC и температурой точки солидуса γ′ минус 30oC, осуществляют в конце операции горячей ковки, то есть в момент, когда сплав еще находится при температуре ковки, в течение времени от 1 до 30 мин, после чего изделие охлаждают. Вторая стадия заключается в термообработке, которую осуществляют при температуре между температурой точки солидуса γ′- фазы суперсплава минус 95oC и температурой точки солидуса γ′- фазы суперсплава минус 30oC, в течение времени от 1 до 24 ч и последующей обработке.

Другие характеристики и преимущества изобретения поясняются более подробно в нижеследующем описании способов реализации изобретения со ссылками на прилагаемые чертежи, на которых:

на фиг. 1 показаны условия испытаний по ковке и растяжению, проведенных на образцах исследуемого материала при 1120oC, в координатах: ось абсцисс - скорость деформации, ось ординат - деформация;

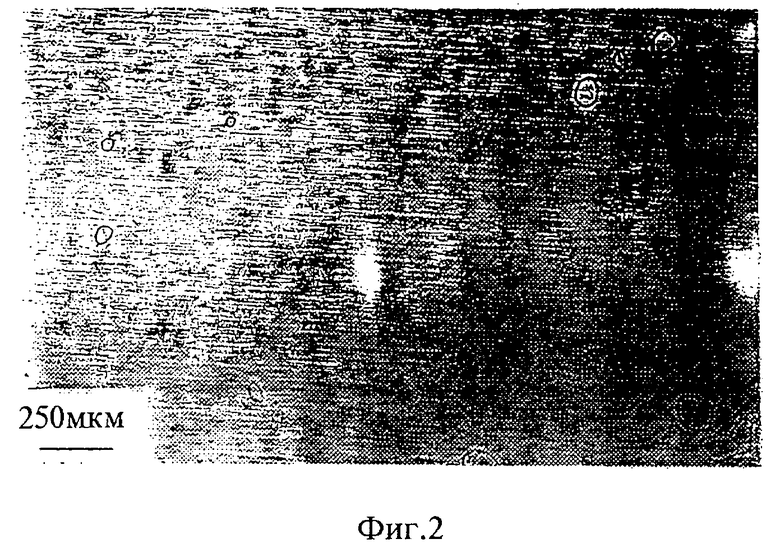

- фиг. 2 представляет репродукцию микрофотографии микроструктуры образца, подвергнутого стандартной обработке в условиях, предшествующих изобретению;

- фиг. 3 и 4 представляют, аналогично фиг. 2, микроструктуру образцов, обработанных согласно изобретению;

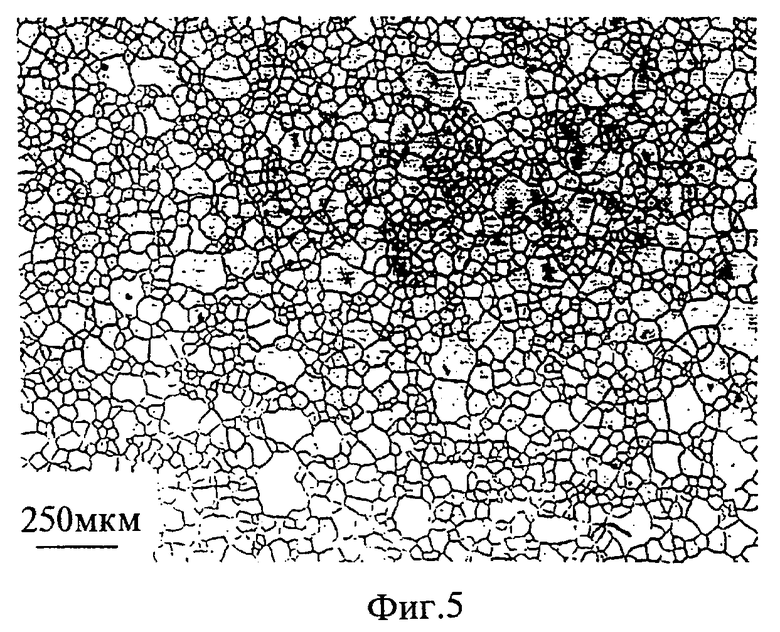

- фиг. 5 представляет, аналогично фиг. 2, 3 и 4, микроструктуру образца, обработанного согласно варианту выполнения изобретения.

Примеры осуществления

Для осуществления испытаний выбирают суперсплав M на основе никеля, химический состав которого соответствует определению, данному в европейской заявке на патент 0 237378. Сплав M имеет следующий номинальный химический, мас. %: Co 15,7; Cr 11,5; Mo 6,5; Al 4,35; Ti 4,35; B 0,015; C 0,015; Hf 0,45; Ni - остальное до 100.

Температура растворения γ′- фазы или температура точки солидуса сплава равна 1195oC. Исследуемым материалом является порошок, атомизированный в аргоне и уплотненный выдавливанием через очко при 1120oC.

Четыре ролика А, Б, В, Г осуществляют изотермическую ковку при 1120oC в условиях деформации, по оси ординат и скорости деформации, по оси абсцисс, представленных соответствующими кривыми 1, 2, 3 и 4 на фиг. 1, перекрывая таким образом области больше 0,1 по деформации и 10-4 - 8 • 10-3 с-1 по скорости деформации. Другие испытания проводят в условиях растяжения, они представлены точками 5, 6, 7, 8, 9, 10, 11, 12 и 13 на фиг. 1.

В результате определенной стандартной термообработки материала, заключающейся либо в выдержке при 1205oC в течение 4 ч, либо в выдержке при 1200oC в течение 2 ч, получают структуры с очень большими зернами, например порядка миллиметров. Испытания показывают влияние нагартованного состояния на рост очень больших зерен в рассматриваемом материале, на фиг. 2 показана микроструктура с несколькими очень большими зернами, полученная после стандартной обработки, осуществленной при 1205oC в течение 4 ч, после испытания на растяжение при 1120oC, соответствующего скорости деформации 7 • 10-3 с-1 и деформации 0,62.

В соответствии с изобретением является целесообразным перед стандартной суперсолидусной обработкой образца, описанной выше, подвергнуть его термообработке в течение 1 ч при 1120oC. На фиг. 3 показана микроструктура, полученная в этом случае, представляющая менее крупные зерна с появившейся колонией маленьких зерен.

Когда промежуточную термообработку при 1120oC проводят в течение 24 ч перед проведением, как прежде, стандартной термообработки полученная микроструктура, представленная на фиг. 4, является однородной, полностью лишенной очень больших зерен, причем средний размер зерен равен приблизительно 50 мкм.

Способ термообработки согласно изобретению позволит таким образом применить данный материал с микроструктурой, обеспечивающей искомый компромисс между механическими характеристиками, важными для использования, особенно для деталей, предназначенных для использования в аэронавтике, таких как вращающиеся детали самолетного двигателя, и удовлетворительным сопротивлением ползучести и высокой устойчивостью к трещинообразованию при высоких температурах.

Согласно варианту изобретения вместо осуществления промежуточной термообработки в условиях, определенных выше в другом испытании, растянутый образец непосредственно после деформации в критических условиях, приводящих к наличию очень больших зерен в конечном состоянии, а именно при температуре 1120oC и скорости деформации 7 • 10-3с-1, выдерживают при 1120oC в течение 10 мин. После стандартной обработки полученная микроструктура является однородной и не содержит очень больших зерен, как это показано на фиг. 5.

Во время ковки изделия выдержка без промежуточного охлаждения может быть осуществлена при температуре ковки непосредственно в оснастке для ковки. В другом варианте, в зависимости от особенностей применения, выдержка в конце операции ковки может быть осуществлена в печи при температуре между температурой точки солидуса γ′ минус 95oC и температурой точки солидуса γ′ минус 30oC.

Изобретение относится к способам термообработки суперсплавов на основе никеля со следующим химическим составом, мас.%: Сr 11-13, Со 8-17, Мо 6-8, Ti 4-5, Al 4-5, Nb ≤ 1,5, Hf ≤ 1, С, В, Zr каждый ≤ 5•10-4, Ni - остальное до 100, или Сr 12-15, Co 14,5-15,5, Мо 2-4,5, W ≤ 4,5, Аl 2,5-4, Ti 4-6, Hf ≤ 0,5, С 1•10-4-3•10-4, В 1•10-4-5•10-4, Zr 2•10-4-7•10-4, Ni - остальное до 100. Способ термообработки включает операцию горячей ковки при температуре между температурой точки солидуса γ′-фазы суперсплава минус 95oС и температурой точки солидуса γ′-фазы суперсплава минус 45oC при скорости деформации от 5•10-5 до 2•10-2c-1 и при степени деформации выше 0,1, после которой следует охлаждение детали, последующую промежуточную термообработку при температуре между температурой точки солидуса γ′-фазы суперсплава минус 95oС и температурой точки солидуса γ′-фазы суперсплава минус 30oC в течение 1-24 ч, и термообработку, осуществляемую при температуре между температурой точки солидуса γ′-фазы суперсплава плюс 5oС и температурой точки солидуса γ′-фазы суперсплава плюс 25oC в течение 1-4 ч. По второму варианту способа после горячей ковки проводят изотермическую выдержку при температуре между температурой точки солидуса γ′-фазы суперсплава минус 95oС и температурой точки солидуса γ′-фазы суперсплава минус 30oС в течение 1-60 мин, начиная с момента, когда сплав еще находится при температуре ковки. По третьему варианту после изотермической выдержки осуществляют термообработку при температуре между температурой точки солидуса γ′-фазы суперсплава минус 95oС и температурой точки солидуса γ′-фазы минус 30oC в течение 1-24 ч. Способ позволяет повысить устойчивость сплавов к трещинообразованию при высоких температурах. 3 с.п.ф-лы, 5 ил.

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ НИКЕЛЕВЫХСПЛАВОВ | 1969 |

|

SU419573A1 |

| Способ термической обработки жаропрочных сплавов на основе никеля | 1972 |

|

SU442230A1 |

| Способ обработки заготовок из жаропрочных дисперсионно-твердеющих сплавов на основе никеля | 1989 |

|

SU1744143A1 |

| JP 04041642 A, 12.02.92 | |||

| US 3811960 C1, 25.06.96 | |||

| US 4624716 C, 25.11.86 | |||

| US 5061324 C, 29.10.91 | |||

| КОНТРОЛЬНЫЙ ПРОЦЕССОР С ИНФОРМАЦИОННЫМ РЕЗЕРВИРОВАНИЕМ | 2001 |

|

RU2213990C2 |

| Искусственный намораживаемый остров | 1981 |

|

SU1165741A1 |

| Химушин Ф.Ф | |||

| Жаропрочные стали и сплавы | |||

| - М.: Металлургия, 1969, с.183 - 185. | |||

Авторы

Даты

1999-07-27—Публикация

1997-02-27—Подача