Изобретение относится к композитным материалам C/C-SiC, то есть к материалам с основой из волокон углерода, усиленной композитной матрицей углерод - карбид кремния для элементов тормозов, таких как тормозные диски и/или тормозные башмаки.

На практике широко применяются трущиеся элементы из композитных материалов С/С, изготавливаемые на первичной основе в виде волокон углерода, и эта основа усиливается за счет использования углеродистой матрицы.

Заготовки выполняются из материала структуры войлока или материала с волокнами, таких как ткань, пряжа, трикотаж, однонаправленно расположенные нити, стренг или плетение подобно жилам кабеля, а также в виде сложных материалов, образованных множеством слоев с разным направлением волокон и взаимоперекрываемых; между собой эти слои скрепляются за счет облегченной прошивки. При изготовлении подобных материалов для заготовок используется ряд наложенных друг на друга и скрепленных между собой слоев типа войлока и/или материала с волокнами для получения заготовки требуемой толщины. Связь между слоями обеспечивается за счет прошивки отдельных слоев, как это описано, например, в патенте США 4790052. Используемый войлок или материал основы состоят из волокон углерода или его предшественника, в то время как видоизменение предшественника в этом последнем случае осуществляется с использованием термической обработки подготовленной основы.

Упрочнение матрицы из углерода выполняется за счет химического осаждения из газовой или жидкостной фазы.

Химическое осаждение из газовой фазы включает в себя помещение заготовки в реактор, создание в нем газовой фазы, которая при заданных температуре и давлении обеспечивает диффузию вещества в материал заготовки, и это приводит к образованию на нитях отложений углерода, получаемого за счет процесса пиролиза. Как правило, в состав газовой фазы входит один углеводород или ряд углеводородов, например метан, что приводит в результате пиролиза к выделению углерода.

Уплотнение углеродом в жидкой фазе включает в себя погружение заготовки в предшественник (источник) углерода в жидкой фазе, например смолу с ненулевым содержанием кокса, и видоизменение первичного источника углерода путем его термической обработки.

В настоящее время технология изготовления тормозных устройств с использованием композитных материалов на основе С/С применяется при создании дисковых тормозов самолетов, однако использование этих материалов для тормозов наземных машин ограничено спортивными автомобилями, принимающими участие в гонках в рамках Формулы 1.

При таком применении композитные материалы на основе С/С обычно получаются при уплотнении заготовки матрицей углерода, получаемого пиролизом при химическом осаждении из газовой фазы. Однако такой способ требует много времени и является дорогостоящим, что приводит к конечной цене продукта, не сопоставимой с тем, что требуется при широком использовании таких материалов в других областях, например на железной дороге или в легковых автомобилях. Кроме того, в этих случаях требования к элементам тормозных устройств совершенно другие по сравнению с тем, что имеет место в авиации или при проведении соревнований по Формуле 1. И хотя эти требования в целом являются менее жесткими, как показали испытания, проведенные заявителем, был выявлен целый ряд нерешенных проблем. Так, например, оказалось, что эффективность торможения существенным образом меняется в зависимости от интенсивности торможения, и она оказывается весьма низкой в условиях повышенной влажности. Кроме того, имеет место значительный износ тормозных устройств, что определяет их слишком короткий срок службы.

Для разрешения, хотя бы частично, этих задач, например для увеличения износостойкости, в европейском патенте ЕР-А-0300756 было предложено изготавливать трущиеся элементы из композитного материала на основе С/С, полученного путем упрочнения заготовки при химическом осаждении из газовой фазы, и в финальной фазе насыщать их кремнием при погружении в расплавленный кремний, что приводит к химической реакции между кремнием и углеродом матрицы и к образованию карбида кремния (SiC).

При этом процесс химического осаждения из газовой фазы, как это имеет обычно место в настоящее время, остается достаточно длительным и дорогостоящим.

Задачей настоящего изобретения является создание элементов тормозных устройств на основе композитного материала С/С-SiC, себестоимость которых и рабочие характеристики были бы таковы, что эти устройства можно было бы применять в конструкции тормозов железнодорожного транспорта или в серийно выпускаемых легковых автомобилях или спортивных автомашинах, а также на транспорте, используемом в промышленности и народном хозяйстве, например в грузовых автомобилях.

В частности, задачей изобретения является создание элементов тормозных устройств, обладающих стабильной и воспроизводимой эффективностью торможения вне зависимости от интенсивности торможения и от степени влажности окружающей среды.

Также задачей изобретения является создание элементов тормозных устройств с высокой износостойкостью, обеспечивающих возможность работы трущихся элементов в контакте с материалами с различными свойствами.

Эти задачи решаются путем использования элементов тормозных устройств, имеющих по меньшей мере одну поверхность трения и выполненных на основе композитного материала, включающего в себя прочную основу из углеродных нитей и матрицу, имеющую в своем составе хотя бы одну фазу углерода и фазу карбида кремния, при этом в тормозном элементе по меньшей мере вблизи его одной или каждой поверхности трения матрица включает в себя первую фазу, содержащую вблизи от упрочняющей волокнистой основы пироуглерод, полученный в процессе химического осаждения из газовой фазы, и вторую жаропрочную фазу, полученную, хотя бы частично, путем пиролиза жидкостной фазы-предшественника, а также фазы карбида кремния.

Подобный элемент тормозного устройства может представлять собой тормозной диск или, по меньшей мере, накладку дискового тормоза в конструкции тормозов железнодорожных вагонов, тормоз серийного легкового автомобиля или спортивного автомобиля или тормоз транспортного средства, используемого в народном хозяйстве или промышленности.

Под фазой пироуглерода здесь понимается фаза углерода, полученная в результате пиролиза при химическом осаждении из газовой фазы при использовании одного или целого ряда источников углерода, взятых в газовой фазе.

Под жаропрочной фазой здесь подразумевается фаза углерода или керамики.

Наилучшим составом композитного материала, во всяком случае вблизи одной или каждой трущейся рабочей поверхности, является следующий процентный состав по объему:

- 15-35% волокна на основе углерода,

- 10-55% первой фазы матрицы на основе пироуглерода, полученного при химическом осаждении из газовой фазы,

- 2-30% второй фазы матрицы из жаропрочного материала, получаемого, хотя бы частично, из жидкого предшественника, и

- 10-35% карбида кремния.

Фаза матрицы, получаемая путем химического осаждения из газовой фазы, образует на волокнах сплошное покрытие из пироуглерода постоянной толщины, которое, по меньшей мере, первоначально не имеет трещин. Пироуглерод, полностью закрывая волокна, способен их защитить в процессе формирования фазы матрицы из карбида кремния. Кроме того, пироуглерод, полученный путем химического осаждения из газовой фазы, обладает повышенной теплопроводностью и обеспечивает композитному материалу минимально необходимые термомеханические характеристики, в частности, он способен играть роль теплоотвода для энергии, выделяющейся в процессе трения. Помимо пироуглерода первая фаза матрицы может включать в себя один или несколько слоев материала, способного защитить пироуглерод, а также лежащий под ним слой волокон из углерода от воздействия кислорода. В качестве материала, обеспечивающего защиту от кислорода и наносимого за счет химического осаждения из газовой фазы, используется карбид кремния, тройная система Si-B-C или карбид бора. Этот материал может быть выбран из предшественников стекол, самозаполняющих поры, то есть материалов, способных после окисления образовывать стекло, которое, меняя свою вязкость при рабочей температуре элемента тормозного устройства, заполняет трещины, возникшие в первой фазе матрицы.

Для осуществления химического осаждения из газовой фазы могут использоваться различные способы, в частности изобарно-изотермические способы, способы с градиентом температуры, способы с градиентом давления или способы пленочного испарения. Способ, использующий градиент температуры, может осуществляться при использовании индуктивной связи между индуктором и якорем, расположенным рядом с упрочняемой заготовкой, или с помощью прямой связи между индуктором и заготовкой. Изотермические способы и способы с градиентом давления реализуются путем организации пути для предшественника в газовой фазе для матрицы либо в виде потока, направляемого в изобарных условиях, как это описано в заявке на патент Франции 2733254, либо с использованием принудительного потока, как это описано в международной заявке WO 96/15288. Способы пленочного испарения включают в себя погружение заготовки в ванну и ее разогрев до такой температуры, что вокруг нее образуется слой пара предшественника так, что осаждение происходит из газовой фазы, и это описано в патенте US 4472454.

Вторая фаза матрицы из углерода или из керамики может быть сформирована с использованием продукта перегонки смолы или дегтя или при использовании продуктов пиролиза предшественников керамики. Так, в качестве смол-предшественников углерода в жидком состоянии были выбраны вещества среди затвердевающих при нагревании смол, например фенольные смолы, фурановые смолы или эпоксидные смолы, термопластичные смолы, деготь или их комбинации. В качестве керамических предшественников в жидком состоянии брались, например, поликарбосилановые или полисилазановые смолы или их комбинации. В качестве предшественников керамических материалов в жидком состоянии, как правило, берутся поликарбосилановые смолы, полисилазаны или их комбинации. Если одна фаза матрицы получена из жидкой фазы, например из угольной смолы, то ее теплопроводность оказывается сравнительно невысокой. В результате с самого начала процесса торможения местная температура вблизи трущейся поверхности становится достаточно высокой. Если в качестве трущихся веществ использованы композитные материалы C/C-SiC, то они характеризуются сравнительно низким значением коэффициента трения при низких температурах, но с повышением температуры этот коэффициент возрастает. Быстрый рост коэффициента трения до значительных значений обеспечивает высокую эффективность торможения, начиная с самых малых скоростей, а также при торможении в условиях повышенной влажности. Кроме того, так как жаропрочная фаза, полученная из жидкого состояния, составляет только часть матрицы, не находящейся в контакте с волокнами, то она по существу не влияет на процесс теплопередачи. Более того, вторая фаза матрицы представляет собой зерна углерода или керамики, расположенные в сердцевине пор, присутствующих в материале после формирования первой фазы матрицы. В результате появляется возможность заполнить поры последней фазы матрицы карбидом кремния. Это заполнение пор позволяет исключить влияние влажности окружающей среды на свойства трущихся поверхностей.

Возможно частичное образование второй фазы матрицы с использованием твердых наполнителей, например порошка углерода или керамического материала или порошка материала, обеспечивающего защиту от окисления. Наполнители можно вводить в виде суспензий предшественника в жидкой фазе.

Фаза матрицы из карбида кремния оказывается эффективной в борьбе против износа. Она обеспечивает композитному материалу повышенную жесткость, что позволяет использовать в качестве трущихся материалов широкий спектр веществ. Кроме того, присутствие SiC позволяет повысить эффективность торможения при сухих поверхностях, начиная с самых малых энергий. SiC тактика повышает стойкость изделий против окисления, так как при этом образуется барьер, препятствующий проникновению кислорода воздуха в сердцевину композитного материала, кроме того, в значительной степени снижается пористость материала.

Одной из особенностей предлагаемых в изобретении элементов тормозных устройств является то, что в матрице имеется фаза карбида кремния, которая может начинаться только с некоторой определенной глубины от каждой или всех трущихся поверхностей.

Таким образом, если речь идет об элементе тормозного устройства и таким элементом является тормозной диск, состоящий из сердцевины и по меньшей мере одной трущейся детали или детали, подверженной износу, с одной поверхностью трения, то сердцевина диска, хотя бы частично, может быть выполнена из композитного материала, где в матрице нет фазы карбида кремния. При этом отсутствие фазы карбида кремния снижает жесткость сердцевины и это гарантирует ее высокие механические качества при переменном режиме торможения, когда эти усилия, как правило, передаются за счет механических связей к внутреннему или внешнему ободу сердцевины.

Кроме этого, возможно создание элемента тормозного устройства согласно изобретению в виде тормозной накладки, или накладки, работающей на износ, закрепляемой на сердцевине металлического диска. В такой накладке может быть фаза карбида кремния, пронизывающая ее по всей толщине или только до определенной глубины, начиная с трущейся поверхности.

Еще одной задачей настоящего изобретения является создание способа изготовления элемента тормозного устройства из композитного материала С/C-SiC, основой которого является способ создания заготовки из волокон углерода с определенной пористостью и плотностью с использованием матрицы, включающей в себя как минимум одну фазу из углерода и одну фазу из карбида кремния.

Согласно изобретению уплотнение заготовки включает в себя первый этап химического внедрения из газовой фазы такой, чтобы обеспечить заполнение от 10% до 55% по объему заготовки первой фазой матрицы, содержащей пироуглерод, образующий на волокнах углерода сплошное покрытие; второй этап уплотнения включает в себя смачивание уже частично уплотненной заготовки смесью, включающей в себя предшественник жаропрочного материала в жидкой фазе и преобразование этого предшественника путем термообработки; на третьем этапе формируется матрица из карбида кремния, по меньшей мере, вблизи единственной или всех трущихся поверхностей.

Одной из особенностей способа является то, что на первом этапе уплотнения можно сформировать первую фазу матрицы, содержащую пироуглерод и по меньшей мере один слой материала, защищающего от окисления, и все это выполняется путем химического осаждения из газовой фазы.

Другой особенностью способа является то, что второй этап уплотнения заключается в пропитке уже частично уплотненной основы специальной смесью. В ее состав входит в жидком состоянии предшественник, включающий в себя хотя бы один компонент, выбранный из целого ряда смол и дегтей, поставляющих в результате пиролиза углеродистый остаток. В составе смеси могут быть и смолы, выделяющие в результате пиролиза керамический остаток. В ее состав также может входить в виде суспензии твердотельный заполнитель, например порошок углерода, керамики или материал, защищающий от окисления.

Согласно еще одной особенности изобретения термообработка при высокой температуре выполняется на втором этапе уплотнения и перед формированием фазы матрицы из карбида кремния. Эта термообработка производится при температуре между 1800oС и примерно 2850oС, что позволяет улучшить термические свойства конечного материала, в частности его теплопроводность, и это особенно проявляется в случае, когда вторая фаза матрицы - углерод.

Фаза матрицы из карбида кремния может быть получена различными способами:

- силицированием за счет введения кремния в расплав и осуществлением реакции кремния с углеродом, входящим в состав по меньшей мере одной из двух фаз матрицы;

- силицированием путем введения газа-носителя кремния или путем введения паров кремния при высокой температуре, как правило, свыше 1800oС;

- силицированием путем введения твердого наполнителя в виде порошка кремния и последующей термической обработки, приводящей к реакции кремния с углеродом матрицы;

- химическим осаждением из газовой фазы или

- введением твердотельного наполнителя в виде порошка SiC, взвешенного в жидкости, смачивающей предварительно уплотненную заготовку.

В случае силицирования эта операция с успехом применяется при одновременной обработке целого ряда предварительно уплотненных заготовок, когда эти детали располагаются поочередно с источниками кремния, где основная часть включает в себя кремний, а добавочная часть позволяет сформировать удерживающую структуру и обеспечивает дренаж для расплавленного кремния; затем эта конструкция нагревается до температуры, превышающей температуру плавления кремния так, что расплавленный кремний из каждого источника может поступать к одной или ко всем близко лежащим уже уплотненным заготовкам. Подобный способ силицирования описан в заявке на патент Франции 9513458 от 14 ноября 1995 г. того же заявителя.

Преимуществом заявленного способа является возможность контроля степени силицирования. Для этого количество кремния, вводимое в уплотненную заготовку через одну или каждую доступную для расплава поверхность, определяется в зависимости от требуемой глубины силицирования так, чтобы сформировать фазу матрицы из карбида кремния на ограниченной глубине, начиная от этой поверхности или этих поверхностей трения.

Ниже на примерах, не ограничивающих изобретение, детально описываются варианты осуществления настоящего изобретения. При этом описание иллюстрируется чертежами, на которых представлено следующее:

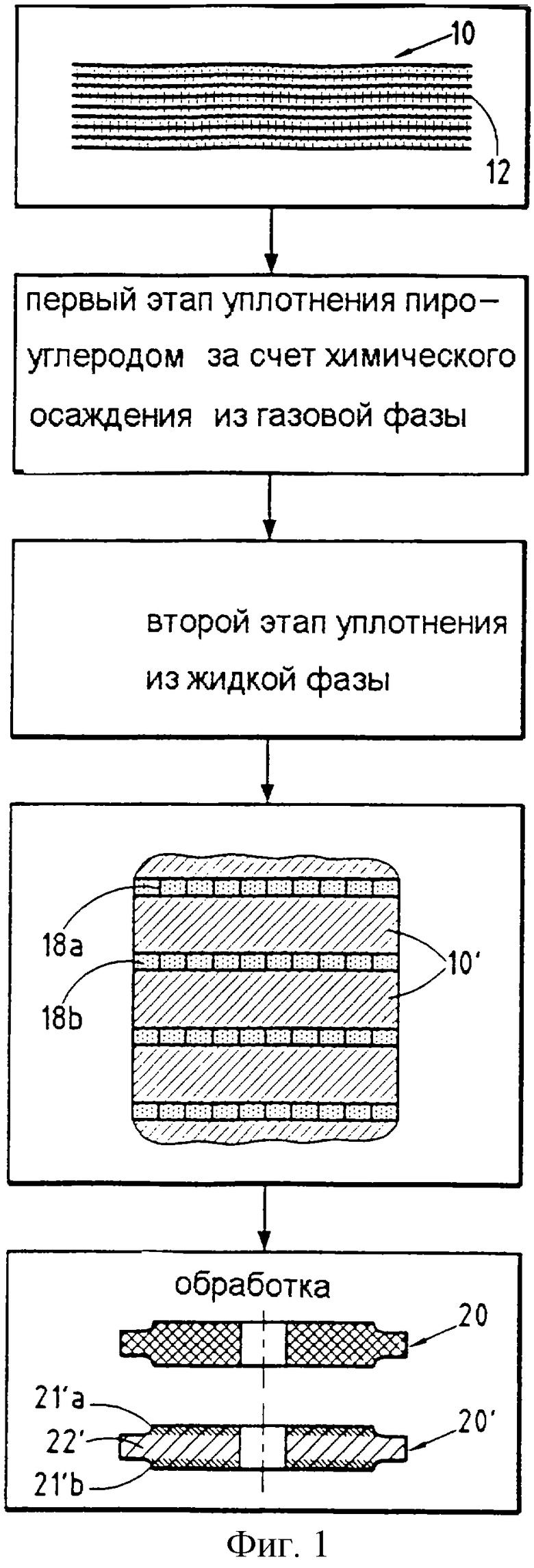

фиг.1 - последовательные этапы способа, соответствующего изобретению,

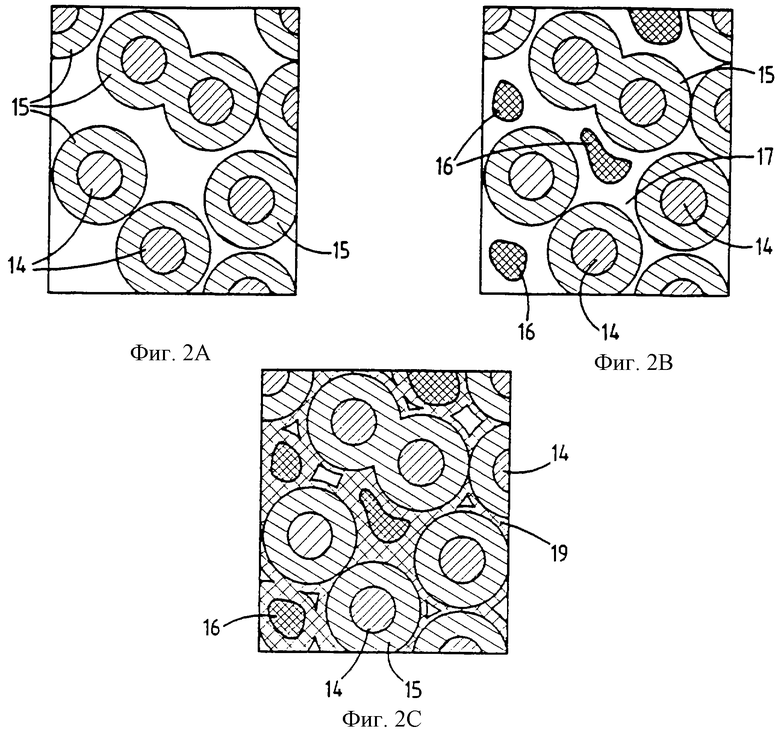

фиг. 2А, 2В и 2С - схематичное представление микроструктуры композитного материала на разных этапах изготовления элемента тормозного устройства и

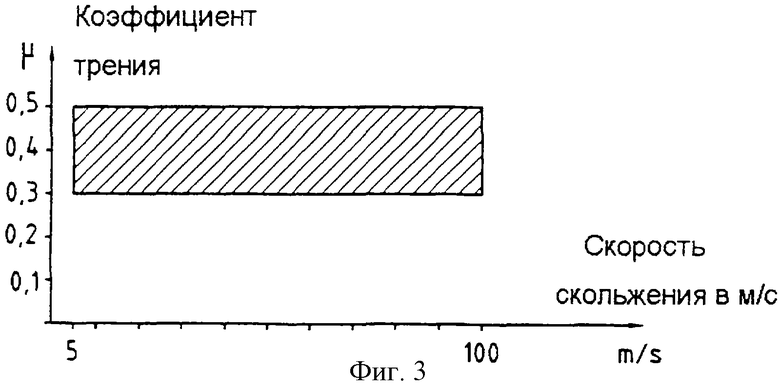

фиг.3 и 4 - кривые, представляющие изменение коэффициента трения во времени в ходе испытаний элемента тормозного устройства согласно изобретению при различных скоростях скольжения, различных величинах давления при торможении и в условиях низкой и высокой влажности.

В последующем описании более подробно рассматривается способ изготовления элемента тормозного устройства в виде тормозного диска из композитного материала C/C-SiC с условием, что и другие типы элементов тормозного устройства также могут выполняться из того же материала, например тормозные колодки и тормозные накладки на одной или двух поверхностях сердцевины диска с одной или с двумя трущимися поверхностями.

Способ изготовления тормозного диска включает в себя (фиг.1):

- изготовление заготовки круглой формы 10 из углеродных волокон,

- первый этап частичного уплотнения заготовки фазой матрицы, хотя бы частично, состоящей из пироуглерода, полученного путем химического осаждения из газовой фазы,

- второй этап частичного уплотнения за счет фазы матрицы из углерода или керамики, получаемой, хотя бы частично в жидком состоянии,

- этап формирования фазы матрицы из карбида кремния и

- конечный этап обработки диска для достижения им требуемых размеров.

Первичная заготовка 10 из волокон изготавливается как суперпозиция слоев или страт волокнистой структуры 12 или из ряда слоев различных текстур, причем между собой слои прошиваются. Волокнистая структура 12 может представлять собой материал типа фетра, ткани, трикотажа, ткани с однонаправленно расположенными нитями, сплетенными как в кабеле или в виде жгута, либо это сложный материал, образованный целым рядом слоев однонаправленных волокон, наложенных друг на друга при их различной ориентации и неплотно прошитых между собой. Различные слои или страты накладываются друг на друга и скрепляются одна с другой как это описано, в частности, в патенте США 4790052, причем каждая сшивка выполняется с определенной поверхностной плотностью стежков, а глубина проникновения игл сохраняется неизменной с тем, чтобы достичь равномерной по объему прошивки материала. Подбор числа слоев или страт в наборе и их прошивка обеспечивают получение материала требуемой толщины.

Волокнистая структура 12 состоит из нитей углерода или из нитей предшественника углерода, например из волокон предварительно окисленного полиакрилонитрила. В последнем случае преобразование предшественника в углерод выполняется за счет термообработки волокнистой структуры до или после изготовления основы.

Заготовка круглой формы может быть изготовлена путем наложения друг на друга и прошивки плоских страт и вырезания из них основы с помощью пробойника по окончании процесса прошивки. Кроме того, можно использовать предварительно обрезанные страты круглой формы. Технология изготовления таких изделий хорошо известна и здесь нет необходимости останавливаться на ней подробно.

Объем в процентах, занимаемый волокнами углерода в заготовке, как правило, должен заключаться между 15 и 35%. Он зависит от коэффициента перекрытия волокон в используемой структуре и от плотности прошивки, что вызывает эффект уплотнения волокнистой структуры. Под объемным коэффициентом волокон здесь понимается доля эффективного объема заготовки, в действительности занимаемая волокнами. Объемный коэффициент волокон может оказаться ниже вблизи свободных поверхностей, например он может быть снижен на 10% по сравнению с частью заготовки, соответствующей сердцевине диска. Слишком низкое значение объемного коэффициента волокон на уровне сердцевины диска препятствует процессу укрепления волокон, то есть снижает механическую прочность сердцевины полученного диска из композитного материала, в то время как слишком высокое значение объемного коэффициента волокон снижает степень пористости, которая необходима для проведения запланированного уплотнения. В итоге в заготовке достигается пористость от 65 до 85% по объему и в зависимости, главным образом, от способа обработки эти поры остаются открытыми, то есть доступными извне.

После первого этапа уплотнения в заготовку можно ввести твердотельное наполнение с тем, чтобы заполнить ее примерно от 2 до 10% по объему. Это твердотельное заполнение может быть в виде жаропрочного порошка, то есть порошка углерода или керамики.

Первый этап уплотнения заключается в помещении заготовки в камеру установки для химического осаждения в газовой фазе в ходе изобарно-изотермного процесса. Газовая фаза для проведения реакции вводится в камеру, когда в ней созданы требуемые условия по температуре и давлению, способствующие прохождению процесса диффузии газовой фазы в поры заготовки и отложению материала матрицы на волокнах как результат реакции в газовой фазе при контакте на поверхности волокон. Как правило, осуществляется отложение пиролитического углерода из газовой фазы, содержащей один или несколько видов углеводородов, например метан. Обычно в реакторе поддерживается температура в пределах от 950 до 1150oС, а давление - от 1 до 3 кПа.

Желательно, чтобы при проведении процесса химического осаждения из газовой фазы в камере размещался для одновременной обработки целый ряд заготовок круглой формы. Во французской заявке на патент 2733254, указанной ранее, приведен пример одновременной загрузки "столбиком" целого ряда заготовок и их обработки в потоке газа.

Как уже указывалось ранее, можно использовать другие процессы химического осаждения из газовой фазы, например процессы с градиентом температур или с непосредственным нагревом заготовок с помощью индуктора, процессы с градиентом давления или процессы с пленочным распылением.

Химическое осаждение из газовой фазы приводит к формированию сплошного покрытия 15 из полученного в результате пиролиза углерода, покрывающего каждое волокно 14 (фиг. 2А). Этот первый этап уплотнения заготовки должен продолжаться до тех пор, пока она не заполнится пироуглеродом от 10 до 55% по объему. Действительно, количество осажденного на волокнах пироуглерода должно быть достаточным для того, чтобы обеспечить диску требуемую теплопроводность и играть роль каналов для удаления тепла, а также обеспечить необходимую механическую прочность. Однако количество осажденного углерода должно быть ограниченным с тем, чтобы в материале сохранялось определенное количество пор, которые будут заполнены в процессе дальнейшего уплотнения материала.

Первый этап уплотнения также может включать в себя образование одного или нескольких слоев материала, защищающего изделие от окисления; материал наносится на пироуглерод или вводится вместе со слоями пироуглерода. В качестве материала, защищающего от окисления и наносимого путем химического осаждения в газовой фазе, может быть выбран карбид кремния, карбид бора или тройная смесь Si-B-C. Удобно для среды с окислителем выбирать материал, способный при рабочей температуре тормозного диска превращаться в стекло, автоматически заполняющее поры.

Второй этап уплотнения проводится в жидкой фазе при смачивании заготовки, уже частично уплотненной, предшественником углерода или керамического материала, взятых в жидкой форме, и затем выполняется термообработка материала.

Как правило, в качестве предшественника углерода берется смола, характеризуемая ненулевым выходом кокса (выходом кокса является отношение в процентах углеродного остатка, полученного после обугливания, к начальной массе смолы), или деготь. В качестве таких смол берут затвердевающие при нагреве материалы, например полифенольные смолы, фурановые смолы или эпоксидные смолы. В качестве источника керамики, как правило, берут какую-либо смолу, например поликарбосилановую или полисилазановую или их комбинацию.

Смачивание, как правило, выполняется путем погружения заготовки в ванну со смесью, обычно образованной смолой и растворителем. Смачивание может проходить под давлением или в вакууме так, чтобы способствовать процессу проникновения смеси во все поры, оставшиеся в заготовке. Смоченная заготовка высушивается и после распределения смолы подвергается процессу пиролиза при температуре от 900 до 1000oС.

Второй этап уплотнения состоит из целого ряда последовательно выполняемых циклов смачивания - выделения углерода таких, чтобы заполнить от 4 до 40% заготовки по объему жаропрочной фазой. Действительно, количество углерода или керамики, полученное из жидкой фазы, должно быть достаточно, чтобы в конечном композитном материале жаропрочная фаза с низким коэффициентом теплопроводности обеспечивала быстрый переход к повышенному коэффициенту трения. Тем ни менее в материале должно оставаться определенное количество открытых пор, что обеспечивает формирование фазы матрицы из карбида кремния.

В описываемом примере полученным из жидкой фазы жаропрочным материалом является углерод. Он используется в виде зерен 16 из кокса смолы или дегтя, вводимых в поры 17 первоначально уплотненной заготовки (фиг.2В).

На втором этапе уплотнения в материал может быть введен твердотельный наполнитель, используемый в виде суспензии в жидком предшественнике. Таким наполнителем может быть, например, порошок углерода, измельченная керамика или порошок материала, способного защитить смесь от окисления; таким материалом является предшественник стекла, заполняющего поры.

Сразу после формирования второй фазы матрицы проводят термообработку при температуре в диапазоне от 1800 до 2850oС, особенно если в процессе используется углерод, и выполняется это для улучшения теплопроводности материала.

Фаза матрицы из карбида кремния может быть получена путем силицирования заготовки, то есть путем введения в оставшиеся и доступные извне поры кремния, либо расплавленного, либо из газовой фазы, и проведения реакции кремний - пиролитический углерод первой фазы матрицы и реакции кремний - углерод второй фазы. Можно использовать известные технологии силицирования, например, при погружении в ванну с расплавленным кремнием или приводя уплотняемую заготовку через дренаж в контакт с расплавленным кремнием, помещенным в ванну, и используя явление капиллярности.

Преимуществом обладает процесс силицирования в "стопке" как пример, описанный в указанной выше заявке на патент Франции 9513458. Несколько заготовок после первичного уплотнения 10' укладываются друг на друга, причем между ними помещают источники кремния 18 и эти же источники располагаются сверху и снизу стопки. В качестве источника кремния 18 берется материал с преимущественным содержанием этого элемента или материал на основе кремния, например, в виде порошка, а также материал с низким содержанием кремния, но способный сформировать структуру, удерживающую расплавленный кремний и способную обеспечить его подачу. В качестве фазы с низким содержанием кремния берется материал с жесткой ячеистой структурой, подобной структуре пчелиных сот 18а, причем ячейки заполняются порошком кремния 18b. Как вариант, в качестве фазы с низким содержанием кремния берется материал в виде трехмерной решетки с развитой системой пор, подобной войлоку с короткими волокнами, или нежесткая пористая структура типа вспененного материала, причем фаза с низким содержанием кремния распространяется на весь объем источника кремния.

Процесс силицирования осуществляется путем нагрева стопки заготовок 10' и источников кремния 18 до температуры в диапазоне от 1410 до 1600oС при пониженном давлении, например при давлении ниже 50 кПа, и в нейтральной атмосфере, например в атмосфере аргона или в вакууме. Когда кремний в ячейках 18 достигнет температуры плавления, он стекает к прилегающим заготовкам и проникает в них через стенки, находящиеся в контакте с ячейками 18. Истечение кремния из источника 18 происходит под действием силы тяжести в направлении к заготовке 10', расположенной ниже источника, а под действием капиллярных сил вверх к заготовке 10', расположенной над источником.

Расплавленный кремний проникает в оставшиеся в предварительно уплотненной заготовке 10' поры, где образует в ходе реакции с углеродом (либо с пироуглеродом 15, либо с углеродом, полученным из жидкой фазы (фиг.2C)) карбид кремния (SiC). В результате получается слой карбида кремния вплоть до сердцевины уплотненной заготовки там, где поры доступны. Этот слой в зависимости от распределения пор, оставшихся в заготовке после уплотнения, но до силицирования, может составлять от нескольких микрон до 10 микрон, если в источнике достаточно кремния. В результате получается диск с внутренней защитой от окисления слоем SiC 19, образующим барьер для кислорода воздуха. Кроме того, вблизи трущихся поверхностей диска карбид кремния SiC обеспечивает изделию твердость и износостойкость. После реакции кремния с пиролитическим углеродом, который покрывает поверхность пор 17, а также с углеродом в виде зерен 16, который частично заполняют поры, полученный карбид кремния SiC 19 хотя бы частично закрывает поры и таким образом обеспечивает непроницаемость композитного материала. В результате на материал практически не влияет влажность окружающей среды.

Полученный диск 20 обрабатывается до получения требуемых размеров, в частности, путем шлифования своей или своих рабочих поверхностей; обрабатываются периферия и внутренние поверхности пазов или отверстий (не показаны), которые позволяют прикреплять диск 20 к устройству, где он эксплуатируется.

Обработка диска может осуществляться до процесса силицирования. При этом поверхности источников кремния 18 должны иметь форму, комплементарную к форме поверхностей диска.

Процесс силицирования приводит к тому, что в уплотняемой заготовке заполняется карбидом кремния от 10 до 35% объема. Остаточный объем пор в уплотненной заготовке после силицирования снижается до величины, не превышающей 10%.

В итоге объем полученного диска 20 составляет:

- от 15 до 36% углеродных волокон,

- от 5 до 45% пиролитического углерода, полученного в результате химического осаждения из газовой фазы и не перешедшего в SiC,

- от 2 до 30% углерода, полученного из жидкой фазы и не перешедшего в SiC, и

- от 10 до 35% SiC.

Полученный материал обладает очень невысокой плотностью, составляющей от 1600 до 2100 кг/куб. м; он имеет коэффициент теплового расширения не более 2/1000000 на К и коэффициент температуропроводности, превышающий этот показатель для сталей. Ниже будет показано, что материал обладает стабильными и воспроизводимыми характеристиками трения без скачков и без заметного влияния на них параметров окружающей среды.

Хотя ранее уже указывалось на возможность силицирования уплотненной заготовки вплоть до ее сердцевины, преимуществом способа является то, что можно ограничить глубину силицирования, начиная от каждой рабочей поверхности. Такое ограничение получается, если использовать источники кремния, содержащие в себе минерал в количествах, недостаточных для полного силицирования заготовки. Недостаток кремния задается в зависимости от требуемой глубины обработки. В результате можно получить диски, подобные образцам 20' (фиг.1), где трущиеся части или части, подверженные износу 21'а и 21'b, силицируются в то время, как в сердцевине диска 22' не содержится SiC, во всяком случае, в его центральной части. Таким образом, SiC обеспечивает требуемую жесткость и износостойкость, а также снижает число пор в материале в рабочих зонах в то время, как отсутствие SiC хотя бы в значительной части сердцевины способствует повышению теплопроводности материала и его механической стойкости. Действительно, меньшая жесткость материала сердцевины обеспечивает лучшую передачу усилий от диска к вращающейся или неподвижной детали, с которой он связан, как правило, через пазы, образованные вдоль верхнего или нижнего обода сердцевины.

Ранее был описан способ формирования фазы матрицы из карбида кремния путем силицирования при подаче кремния в расплавленном состоянии. Однако можно рассмотреть другие способы формирования такой фазы матрицы, например силицирование кремнием, вводимым в виде порошка, с последующей термической обработкой, химическое осаждение из газовой фазы и введение твердотельного наполнителя SiC.

Хорошо известен способ химического осаждения из газовой фазы SiC, где в качестве предшественника в газовой фазе, как правило, берется метилтихлорсилан (МТС). Способ осуществляется в изобарно-изотермных условиях или в условиях градиента температуры или давления. При осуществлении способа с градиентом температуры нагрев предварительно уплотненной заготовки можно осуществлять, непосредственно используя индуктор.

Внесение наполнителя осуществляется путем погружения в вакууме в суспензию порошка SiC. Способ может быть дополнен конечным этапом химического осаждения из газовой фазы.

В случае химического осаждения из газовой фазы и внесения наполнителя химического взаимодействия с пиролитическим углеродом или углеродом, как правило, входящим в состав жаропрочной фазы, не происходит. В итоге в состав композитного материала, полученного в конечной стадии, входит углерод, выделенный на первом и втором этапах уплотнения.

Пример 1

Диски и башмаки для тормозов железнодорожных вагонов изготавливают следующим образом.

Волокнистые заготовки приготавливают путем прошивки наложенных друг на друга слоев из материала типа войлока с углеродными волокнами, и образцы обрезают так, чтобы получить заготовки дисков круглой формы толщиной 60 мм c внутренним диаметром 235 мм и внешним диаметром 660 мм, а заготовки башмаков в виде параллелепипеда имеют размеры 15•8•40 мм. Волокна в заготовках по объему занимают 25%.

Первый этап уплотнения заготовок путем химического осаждения из газовой фазы осуществляется в атмосфере, содержащей смесь природного газа и пропана, причем температура процесса составляет примерно 1000oС, а давление - около 1,3 кПа. Химическое осаждение продолжается до заполнения примерно 42% объема заготовок пиролитическим углеродом.

Частично уплотненные заготовки погружаются в фурановую смолу и затем обрабатываются термически так, чтобы образовать вторую фазу матрицы из кокса смолы. После сушки и полимеризации смолы последняя подвергается обугливанию при температуре 900oС. Смачивание смолой позволяет получить кокс, занимающий по объему до 17% заготовки.

Уплотненные таким образом углеродом заготовки характеризуются наличием пор, доступных снаружи и составляющих около 16% объема изделия.

После обработки уплотненные заготовки подвергаются силицированию в стопках по способу, описанному в указанной выше заявке на патент Франции 9513458.

Количество кремния в расплаве, вводимого в заготовки, выбирается таким, чтобы получить фазу матрицы SiC, составляющую около 20% по объему от композитного силицированного материала, что соответствует отложению SiC примерно на 10 микрон в глубину.

Изготовленные таким образом элементы тормозных устройств (диски и башмаки) характеризуются плотностью примерно 1950 кг/куб. м и окончательным содержанием пор около 10% по объему, при этом состав материала по объему следующий:

- около 25% волокон углерода,

- около 37% пиролитического углерода, полученного в результате химического осаждения из газовой фазы,

- около 8% углерода из кокса смол и

- около 20% SiC.

Изготовленные таким способом диск и башмаки были испытаны на стенде для проверки тормозных устройств при низкой влажности при скорости скольжения в пределах от 5 до 100 м/с. Коэффициент трения измерялся для различных скоростей скольжения и в различные рабочие моменты. На фиг.3 заштрихованная область представляет зону, где находятся все измеренные значения. Таким образом, видно, что эффективность трения в широких границах изменения скорости скольжения остается неизменной.

Такое же тормозное устройство было испытано в условиях сухого торможения при постоянной скорости скольжения 20 м/с. После притирки в течение 3 мин под давлением торможения 0,55 МПа был измерен коэффициент трения при приложении давления торможения соответственно 0,25, 0,55 и 1 МПа в течение 3 минут. Кривая А на фиг.4 представляет изменение коэффициента торможения в зависимости от времени.

Подобное тормозное устройство было испытано в таких же условиях, за исключением того, что была повышена влажность, когда тормозное устройство постоянно опрыскивалось водой. Кривая В на фиг.4 представляет изменения коэффициента торможения в зависимости от времени.

Кривые А и В свидетельствуют о совершенной работе тормозных устройств с использованием композитного материала на основе С-С с силицированием, полученным по способу, описанному в настоящем изобретении. Коэффициент трения остается чрезвычайно стабильным в условиях изменения давления торможения и, с другой стороны, видно, что измеренные величины практически не меняются при изменении влажности серы. Таким образом, можно сказать, что достигнута постоянная эффективность торможения, не зависящая от внешний условий в ходе испытаний.

Пример 2

Диски для дисковых тормозов легковых автомобилей, самых дорогих в серии, были изготовлены следующим образом.

Заготовки из волокнистого материала изготавливали из наложенных друг на друга и прошитых слоев из волокон углерода, затем их обрезали так, чтобы получить заготовки круглой формы в виде дисков толщиной 35 мм с внутренним диаметром 160 мм и внешним диаметром 360 мм. Волокна в заготовках по объему занимали 22%.

Первый этап химического осаждения из газовой среды проводился так, чтобы чередовать слои из пиролитического углерода и тонкие слои (толщиной примерно 0,5 мкм) из карбида бора В4С, при этом заполнялось 40% начального объема заготовок.

Предварительно уплотненные заготовки погружали в фенольную смолу и затем подвергали термообработке при 900oС с тем, чтобы сформировать вторую фазу матрицы из кокса смолы. Смачивание позволяло заполнить примерно 18% объема заготовок так, что конечный объем пор в них был около 10%.

После обработки проводили силицирование, так же как и в примере 1, но на ограниченную глубину, начиная от каждой рабочей поверхности; здесь использовался источник кремния, специально заполненный так, чтобы кремния было недостаточно для силицирования заготовки на всю ее глубину. Полученные диски имели переменный состав:

- на первых 10 см, начиная от каждой рабочей поверхности, состав по объему был следующим: 22% волокон углерода, 25% пироуглерода/В4С, 5% кокса смолы и примерно 33% SiC; объем оставшихся в материале пор был около 7%,

- в остальной части диска, особенно в центральной зоне, состав по объему был следующим: 22% волокон углерода, 40% пироуглерода/В4С, 18% кокса смолы и следы карбида кремния; объем незаполненных пор 10%.

Полученные диски имеют более низкую плотность, около 1700 кг/куб. м, а также сниженную жесткость, однако характеристики трения зон, подвергаемых в дисках износу, близки к параметрам, приведенным в примере 1.

Пример 3

Диски для автомобильных тормозов изготовляли следующим образом.

Заготовки с волокнами получали путем прошивки наложенных друг на друга слоев материала с волокнами из углерода и их обрезали так, чтобы получить заготовки круглой формы в виде дисков толщиной 32 мм с внутренним диаметром 180 мм и внешним диаметром 320 мм. Волокна занимали в заготовках 30% по объему.

Первый этап химического осаждения в газовой фазе проводился с тем, чтобы сформировать первую фазу матрицы из пиролитического углерода, занимающую 30% объема заготовки.

Частично уплотненные заготовки погружали в поликарбосилановую смолу и затем подвергали термообработке так, чтобы сформировать вторую фазу матрицы с SiC, образуемого из продуктов пиролиза и занимающего 12% объема заготовки.

Уплотненные таким способом заготовки обрабатывали и в них химически осаждали из газовой фазы карбид кремния в ходе изотермно-изобарного процесса вплоть до заполнения 20% объема заготовки SiC.

В изготовленном диске сохранялось по объему до 8% пор.

Полученные диски имели сниженную плотность, но характеристики трения рабочих зон были близки к данным, полученным для дисков из примера 1.

Пример 4

Диски для тормозов получали следующим способом.

Заготовки с волокнами получали путем прошивки наложенных друг на друга слоев материала с волокнами из углерода и их обрезали так, чтобы получить заготовки круглой формы, в которых волокна занимали 23% общего объема.

На первом этапе химического осаждения из газовой фазы получали фазу матрицы из пироуглерода, занимающую 45% объема заготовки.

Частично уплотненные заготовки смачивали фенольной смолой, а затем подвергали термообработке при 900oС с тем, чтобы сформировать вторую фазу матрицы из кокса смолы, занимающую 10% объема заготовки.

Уплотненные по такой технологии заготовки подвергали термообработке при 2800oС с тем, чтобы повысить теплопроводность углеродной фазы матрицы.

На третьем этапе проводили химическое осаждение из газовой фазы для образования фазы карбида кремния (SiC), занимающей 15% объема заготовки.

Полученные диски имели высокие характеристики трения.

Изобретение относится к композитным материалам C/C-SiC, то есть к материалам с основой из волокон углерода, усиленной композитной матрицей углерод - карбид кремния для элементов тормозов. Элемент тормозного устройства изготавливается из композитного материала, включающего в себя основу из волокон углерода и матрицу, которая вблизи рабочей трущейся поверхности или поверхностей включает в себя первую фазу из пироуглерода, окружающего волокна основы и получаемого химическим осаждением из газовой фазы, вторую жаропрочную фазу из углерода или керамики, получаемуюя за счет пиролиза предшественника в жидком состоянии, и фазу карбида кремния, получаемую путем силицирования. Композитный материал вблизи рабочей поверхности или поверхностей состоит по объему из волокон углерода 15 - 35%, фазы с пироуглеродом 10 - 55%, фазы жаропрочного материала 2 - 30%, карбида кремния 10 - 35%. Технический результат - создание элементов тормозных устройств, обладающих стабильной воспроизводимой эффективностью торможения. 5 с. и 25 з.п.ф-лы, 4 ил.

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОГО ПОКРЫТИЯ НА ТОНКОСТЕННЫХ СТАЛЬНЫХ ВКЛАДЫШАХ ОПОР СКОЛЬЖЕНИЯ | 1993 |

|

RU2076960C1 |

| Распределитель жидкости | 1974 |

|

SU517797A1 |

| Способ настройки предохранительных фрикционных муфт на номинальный крутящий момент | 1982 |

|

SU1083003A1 |

| УСТРОЙСТВО ДЛЯ ПРЕДПОСЕВНОЙ ОБРАБОТКИ СЕМЯН | 2011 |

|

RU2459401C1 |

| US 3833983, 10.09.1974. | |||

Авторы

Даты

2003-03-27—Публикация

1997-10-14—Подача