Изобретение относится к области горного дела, а более конкретно к технике для перфорирования скважин.

Известны различные устройства для перфорирования труб и скважин: взрывные модульные заряды, фрезы, сверла, ролики (Прострелочно-взрывная аппаратура. Справочник. Под ред. Л.Я.Фридляндера, М., Недра, 1990; Отчет о НИР ПО "Ноябрьскнефтегазгеофизика" "Повышение эффективности и качества вторичного вскрытия продуктивных пластов сложнопостроенных залежей", номер Гос. регистрации 37-89-8/2, инв. N 741).

Недостатком известных устройств является небольшой размер окон в перфорированных каналах.

Данный недостаток устранен в другом известном устройстве, наиболее близком к заявляемому по совокупности существенных признаков. Устройство, принятое за прототип, содержит корпус, помещенный в нем гидроцилиндр с поршнем в виде прокалывающего узла с цилиндрическим телом и наконечником (патент РФ N 2069739 от 27.11.96, МПК E 21 B 43/11). Конический наконечник обеспечивает прокол канала в трубе диаметром до 50 мм, что позволяет увеличить площадь окна по сравнению с аналогом в несколько раз. Однако глубина перфорированного канала по сравнению с его окном в сечении является недостаточной.

Задачей изобретения является создание устройства для перфорирования трубы в скважине, которое обеспечит повышение глубины перфорации по сравнению с прототипом в несколько раз.

Технический результат поставленной задачи обеспечивается тем, что в известном устройстве для перфорирования трубы в скважине, содержащем корпус, помещенный в нем гидроцилиндр с поршнем в виде прокалывающего узла с цилиндрическим телом и наконечником, согласно изобретению устройство снабжено по меньшей мере одним стаканом-поршнем, помещенным в гидроцилиндр и выполненным с осевым каналом в нижней части и поверхностью в верхней части, согласующейся с поверхностью наконечника, который с рабочим телом помещен в стакан-поршень, при этом последний, цилиндрическое тело и гидроцилиндр связаны друг с другом телескопически и выполнены с возможностью первоначального осевого перемещения цилиндрического тела и последующего осевого перемещения стаканов-поршней в их крайние положения. При этом каждый стакан-поршень и корпус выполнены с продольной прорезью и оборудованы штифтом, наружная согласующаяся поверхность наконечника и стаканов-поршней выполнена в виде гладкого конуса или многогранников по прямолинейной образующей, количество стаканов-поршней выполнено из расчетов заданного хода наконечника и прочностных характеристик стенок стаканов-поршней.

Повышение глубины перфорации достигается за счет того, что стаканы-поршни, расположенные друг в друге, имеют возможность перемещаться друг относительно друга под действием давления рабочей жидкости, что обеспечивает величину перемещения наконечника, превышающую эту величину в прототипе примерно во столько раз, сколько установлено стаканов-поршней. Направление перемещения стаканов-поршней достигается выполнением на них продольных прорезей и штифтов. Снижение усилий перфорации для обеспечения работоспособности устройства обеспечивается формой согласующейся поверхности наконечника и стаканов-поршней (конус или многогранники, прямая или криволинейная образующая). Длина хода наконечника, определяющая глубину перфорации, ограничивается только прочностью стенок стаканов-поршней, не позволяющей выполнять количество стаканов-поршней бесконечно большим.

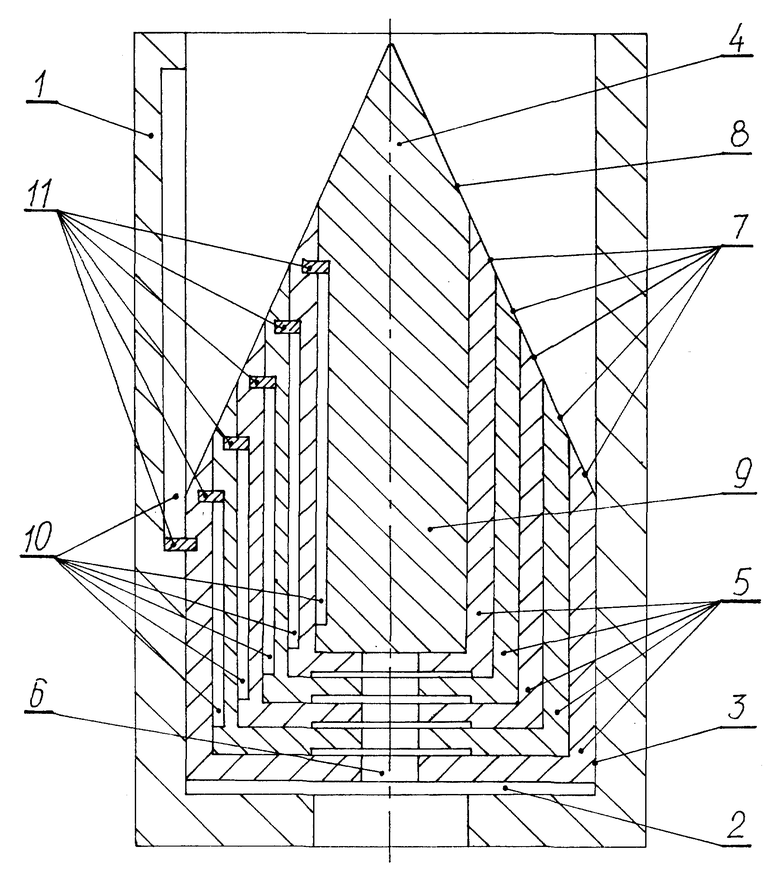

Предложенное устройство представлено на чертеже в продольном разрезе.

Устройство содержит корпус 1, помещенный в нем гидроцилиндр 2 с поршнем в виде прокалывающего узла с цилиндрическим телом 3 и наконечником 4. При этом прокалывающий узел выполнен в виде одного или нескольких стаканов-поршней 5, помещенных в гидроцилиндр 2 и выполненных с осевым каналом 6 в нижней части и поверхностью 7 в верхней части, согласующейся с поверхностью 8 наконечника 4, который с рабочим телом 9 помещен в стакан-поршень 7, при этом стаканы-поршни 5, цилиндрическое тело 3 и гидроцилиндр 2 связаны друг с другом телескопически и выполнены с возможностью первоначального осевого перемещения цилиндрического тела 3 и последующего осевого перемещения стаканов-поршней 5 в их крайние положения. При этом каждый стакан-поршень 5 и корпус 1 выполнены с продольной прорезью 10 и оборудованы штифтом 11, наружная согласующая поверхность 8 наконечника 4 и поверхности 7 стаканов-поршней 5 выполнена в виде гладкого конуса или многогранников по прямолинейной или криволинейной образующей, количество стаканов-поршней выполнено из расчетов заданного хода наконечника 4 и прочностных характеристик стенок 12 стаканов-поршней 5.

Устройство работает следующим образом. Через отверстие в корпусе 1 подводят рабочую жидкость в гидроцилиндр 2. Под действием давления рабочей жидкости вначале перемещается весь прокалывающий узел, так как наконечник 4 встречает сопротивление стенки перфорируемой трубы, а затем, после достижения упора штифтом 11 в прорези 10, поочередно останавливаются в перемещении нужные стаканы-поршни 5. Последним перемещается рабочее тело 9 с наконечником 4. Длина образованного перфорированного канала в теле трубы, затрубном цементе и материале пласта определяется суммой длин выхода из гидроцилиндра 2 и друг из друга всех стаканов-поршней 5.

Возврат стаканов-поршней 5 в исходное положение после прекращения подачи рабочей жидкости в гидроцилиндр 2 обеспечивается наружным гидростатическим давлением столба жидкости в стакане, а также пластовым давлением.

Предложенное устройство позволяет увеличить отдачу пласта.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидравлический перфоратор | 2017 |

|

RU2656062C1 |

| УСТРОЙСТВО ДЛЯ ПЕРФОРАЦИИ И ОБРАБОТКИ ПРОДУКТИВНОГО ПЛАСТА | 2000 |

|

RU2186950C2 |

| ГИДРОМЕХАНИЧЕСКИЙ ПЕРФОРАТОР | 2013 |

|

RU2533514C1 |

| ПРОКАЛЫВАЮЩИЙ ПЕРФОРАТОР | 1997 |

|

RU2129655C1 |

| УСТРОЙСТВО ДЛЯ ПЕРФОРАЦИИ СТВОЛА СКВАЖИНЫ С НИЗКИМ ПЛАСТОВЫМ ДАВЛЕНИЕМ | 2006 |

|

RU2315176C1 |

| ПЕРФОРАТОР ДЛЯ СКВАЖИНЫ | 2004 |

|

RU2263767C1 |

| ГЛУБИННЫЙ ГИДРОДОМКРАТ ДЛЯ ЛИКВИДАЦИИ ПРИХВАТОВ | 2000 |

|

RU2190080C2 |

| ИНСТРУМЕНТ ДЛЯ ПРОКАЛЫВАНИЯ ОБСАДНОЙ КОЛОННЫ НЕФТЕГАЗОВЫХ СКВАЖИН | 1992 |

|

RU2069739C1 |

| УСТРОЙСТВО ДЛЯ СОЗДАНИЯ ПЕРФОРАЦИОННЫХ КАНАЛОВ В ОБСАДНОЙ КОЛОННЕ СКВАЖИНЫ | 1998 |

|

RU2137913C1 |

| АВТОМАТИЧЕСКОЕ КЛАПАННОЕ УСТРОЙСТВО | 2012 |

|

RU2506410C1 |

Использование: в горном деле, а более конкретно в технике для перфорирования скважин. Обеспечивает увеличение глубины перфорации. Устройство содержит корпус. В нем помещен гидроцилиндр с поршнем в виде прокалывающего узла с цилиндрическим телом и наконечником. Устройство имеет по меньшей мере один стакан-поршень. Он помещен в гидроцилиндр и выполнен с осевым каналом в нижней части и поверхностью в верхней части, согласующейся с поверхностью наконечника. Наконечник с рабочим телом помещен в стакан-поршень. Последний, цилиндрическое тело и гидроцилиндр связаны друг с другом телескопически и выполнены с возможностью первоначального осевого перемещения цилиндрического тела и последующего осевого перемещения стаканов-поршней в их крайние положения. 3 з.п.ф-лы, 1 ил.

| ИНСТРУМЕНТ ДЛЯ ПРОКАЛЫВАНИЯ ОБСАДНОЙ КОЛОННЫ НЕФТЕГАЗОВЫХ СКВАЖИН | 1992 |

|

RU2069739C1 |

| Скважинный пробойник для труб | 1975 |

|

SU673724A1 |

| Перфоратор гидромеханический | 1978 |

|

SU685812A1 |

| Перфоратор | 1981 |

|

SU968352A1 |

| Способ перфорации скважины и скважинный перфоратор для его осуществления | 1984 |

|

SU1352042A1 |

| СИСТЕМА БЕСПЕРЕБОЙНОГО ЭЛЕКТРОПИТАНИЯ | 1988 |

|

RU2043686C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ИСПРАВНОСТИ ТОРМОЗНОЙ СИСТЕМЫ ТРАНСПОРТНОГО СРЕДСТВА | 2008 |

|

RU2381929C1 |

| US 5183111 A, 02.02.93. | |||

Авторы

Даты

1999-07-27—Публикация

1997-12-23—Подача