Изобретение относится к машиностроению, и может быть использовано в системах смазки двигателей внутреннего сгорания, агрегатов и узлов трансмиссий и ходовой части машин.

Способ и устройство предназначены для улучшения антифрикционных и противоизносных свойств смазочных материалов в системе смазки и стабилизации режимов трения в трибосопряжениях двигателей внутреннего сгорания, агрегатов и узлов трансмиссий и ходовой части машин при экстремальных режимах эксплуатации, приводящих к их повреждению и разрушению.

Известен способ оценки и поддержания нормального режима трения, включающий введение дополнительной порций присадки из внешнего устройства, находящегося вне штатной системы смазки /патент США N 2898902, кл. F 01 M 9/02, опубл. 1959/.

А описанное в этом же источнике устройство для осуществления способа содержит корпус, верхнюю и нижнюю крышки и поршень.

Однако известные способ и устройство имеют недостаточно эффективность, кроме того устройство имеет сложную конструкцию.

Задача изобретения - повышение эффективности.

Поставленная задача достигается тем, что в способе оценки и поддержания нормального режима трения, включающем введение дополнительной порции присадки из внешнего устройства, находящегося вне штатной системы смазки, в качестве оценочного параметра экстремальности режима трения выступает температура, генерируемая узлом трения, в зависимости от изменения величины которой температурное регулирующее устройство в интервале температур 70-150oC осуществляет интенсивное дозированное введение антифрикционной поверхностно-активной присадки или пакета присадок данного типа с различной эффективностью действия в смазочную систему, причем скорость подачи присадки обеспечивают сила тяжести или избыточное давление, регулируя ее от 0,1 до 50 см3/мин изменением живого сечения отверстия истечения и это зависит от разницы между температурой при нормальном режиме трения и температурой, превышение которой недопустимо.

Поставленная задача достигается также тем, что устройство для дозированного ввода присадки в смазочную систему при экстремальных режимах трения содержит корпус, верхнюю и нижнюю крышки, поршень, мембраны, рассекатель и термозатвор.

Термозатвор состоит из монтажной пластины с отверстием, винтового терморегулятора, термоэлемента, штанги, несущего кронштейна, затвора и возвратной пружины и сделан с возможностью выполнения функции регистрирующего и дозирующего органа устройства.

Термоэлемент выполнен из биметаллической термочувствительной пластины с инерционностью действия +1oC с возможностью одновременного выполнения функций датчика температуры и привода дозирующего устройства.

Затвор выполнен в виде пластины с овальным отверстием и приводом при деформировании геометрических размеров термочувствительной биметаллической пластиной для обеспечения плавного дозирования присадки.

Мембраны выполнены подвижными для дополнительного дискретного дозирования присадки и предотвращения смешения присадок между собой.

Рассекатель установлен в нижней крышке и предназначен для разрушения мембраны в случае неэффективного действия первой порции присадки и необходимости введения второй и последующих порций.

Поршень имеет шток-указатель уровня присадки и обеспечивает интенсивное введение присадки.

Верхняя крышка корпуса снабжена клапаном, посредством оторого создают избыточное давление в надпоршневом пространстве, обеспечивающее интенсивный впрыск присадки.

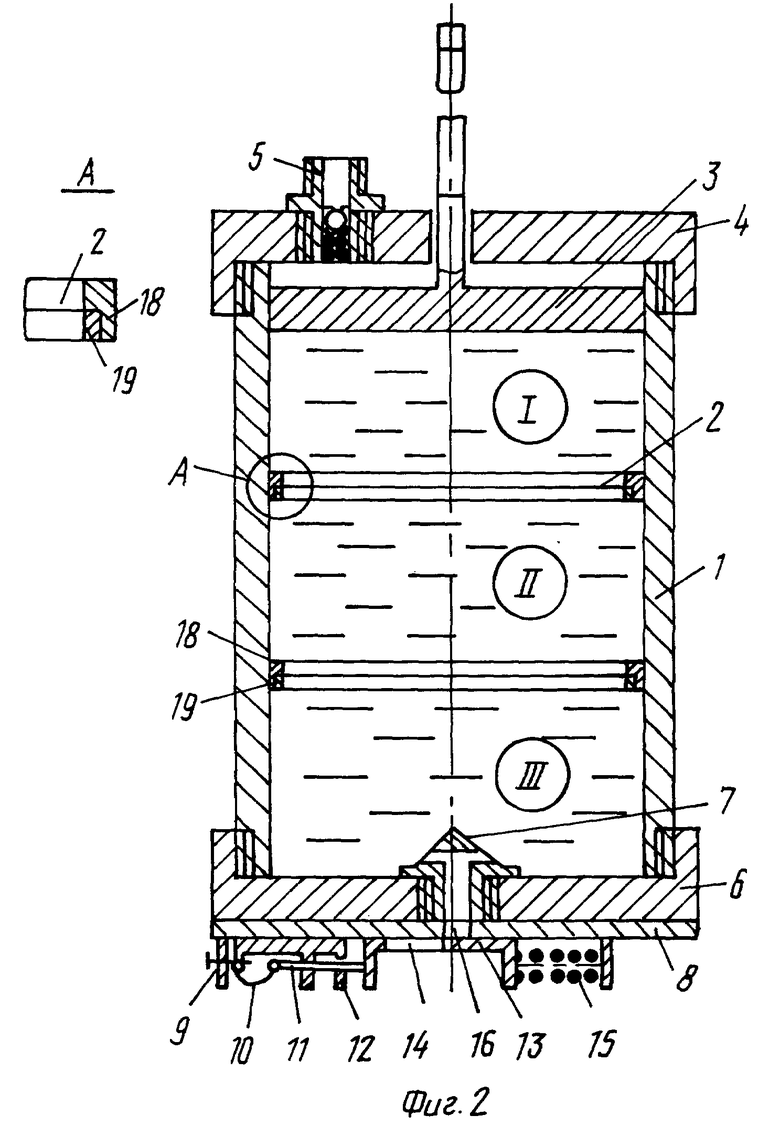

Изобретение поясняется чертежом, где на фиг. 1 представлен характер изменения трибологических параметров /момента трения Мт и температуры Т/ при испытании пары трения колодка-ролик из стали 20 на машине трения СМТ-1 при смазывании маслом И-40. Нагрузка 800H, частота вращения 600 мин-1. В результате разогрева за счет тепла, генерируемого в зоне контакта /кривая 1/, масляная пленка теряет свои защитные свойства. Это приводит к резкому увеличению момента трения /кривая 2/, ухудшению антифрикционных характеристик и последующему интенсивному росту температуры узла трения. Работа в данном режиме ведет к возникновению задира - катастрофическому виду изнашивания. При превышении максимально допустимого значения температуры осуществляют ввод антифрикционной поверхностно-активной присадки в объем масляной ванны /линия 1-1/. Происходит стабилизация трибологических параметров на уровне, значительно меньшем первоначального к моменту испытания. Скорость стабилизации зависит от скорости введения присадки. Так при скорости введения присадки 0,1 см3/мин нормализация режима трения по параметрам Мт и Т /соответственно кривые 1a и 2a/ произошла на 80 минуте после возникновения угрозы задира. С увеличением этой скорости до 50 см3/мин параметры стабилизируются через 10 минут /соответственно кривые 1г и 2г/. Время возврата в нормальный режим трения в данном случае уменьшается в восемь раз. Характер изменения трибологических параметров при скоростях введения насадки 10 и 25 см3/мин показан соответственно на кривых 1б, 2б и 1в, 2 на фиг.1. Скорость истечения определяют индивидуально согласно объему смазочного материала в системе смазки и конструктивным особенностям узла трения.

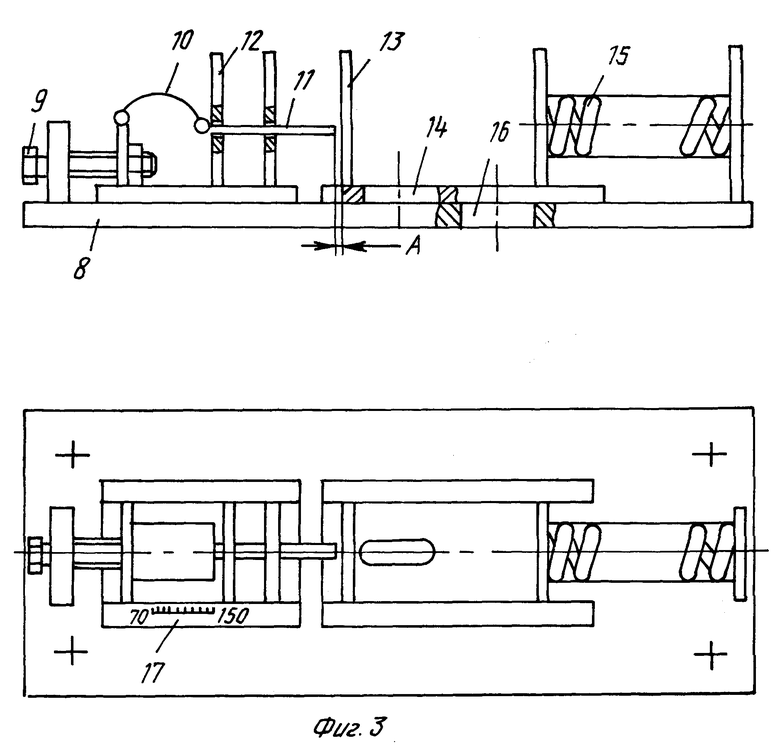

На фиг. 2 представлена конструкция устройства для дозированного ввода присадки антифрикционного и противоизносного действия в систему смазки при экстремальных режимах трения.

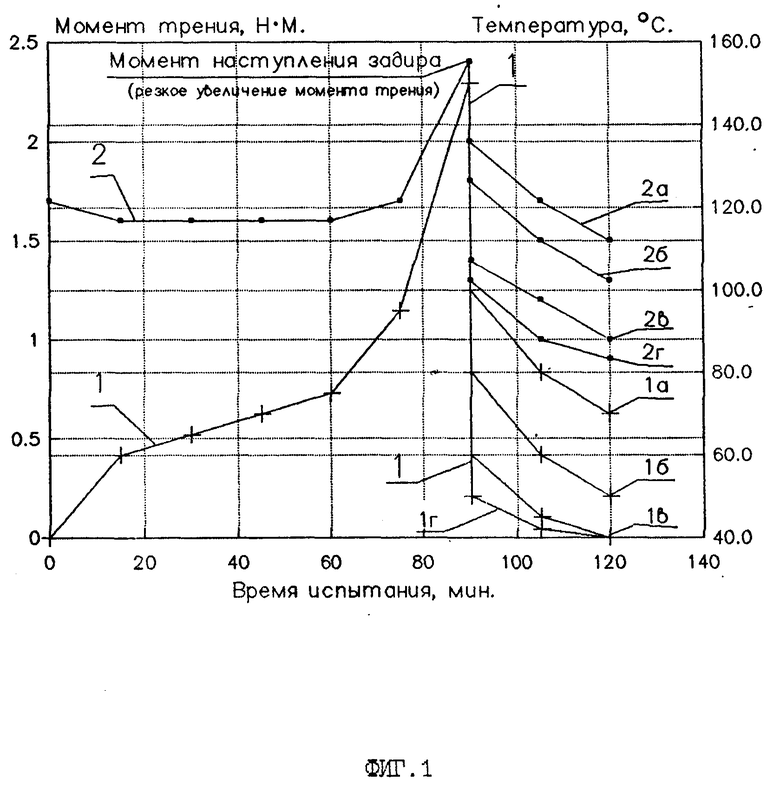

На фиг. 3 - термозатвор, вид сбоку и сверху.

Устройство содержит (фиг. 2) корпус 1 с подвижными мембранами 2, разделяющими порции присадок данного типа различной эффективности действия, находящихся в секциях I, II, III и т.д. поршень 3, верхнюю 4 с клапанами 5 и нижнюю 6 крышки. В резьбовое отверстие нижней крышки 6 с внутренней стороны установлен рассекатель 7. На внешней стороне крышки 6 смонтирован термозатвор, который выполняет функцию регистрирующего и дозирующего органа и состоит из монтажной пластины 8, на которой размещен терморегулятор 9, представляющий собой винтовой механизм, испольнительного термоэлемента 10, которым является биметаллическая термочувствительная пластина, штанги 11, несущего кронштейна 12, затвора 13 с отверстием 14 и возвратной пружины 15. В монтажной пластине 8 выполнено сквозное отверстие 16. На той же пластине нанесена температурная шкала 17, а на несущий кронштейн 12 - установочная метка для задания терморегулятором необходимой температуры открытия затвора. Термозатвор соединен с крышкой 6 винтами /фиг. 3/.

Устройство устанавливают в картере смазочной системы механизма или на его корпусе в месте регистрации максимальной температуры. Такое размещение устройства не представляет каких-либо особых требований к конструкции элементов устройства, а обусловлено габаритными размерами картера механизма, для которого оно предназначено. Это обстоятельство упрощает конструкцию, повышается технологичность его изготовления.

Элементы конструкции могут быть выполненными отличными от приведенных на чертежах.

Применение мембран позволяет использовать присадки в зависимости от эффективности действия без их смешивания, а также регулировать объем вводимой порции. Кроме того, мембраны замедляют введение очередной порции присадки из следующей секции за счет времени, необходимого на разрушение очередной мембраны, что не дает возможность ввести весь объем присадки и создает инерционность системы смазки. Мембраны 2 /фиг. 2/ изготавливают из материала, не растворимого минеральными и синтетическими маслами, легко разрушающиеся при соприкосновении с рассекателем /например, полиэтилен или плотная бумага/ и зажимают между внешним 18 и внутренним 19 кольцами. Причем наружное кольцо 18 выполнено с возможностью перемещения в корпусе 1.

Устройство работает следующим образом. В процессе эксплуатации при недостатке смазочного материала в системе смазки или высокой температуре окружающей среды, или повышении скоростных и нагрузочных параметров происходит нарушение нормального режима трения. Работа в экстремальных условиях ведет к интенсивному изнашиванию деталей и сопровождается интенсивным тепловыделением, вследствие чего температура как самого масла, так и корпуса механизма возрастает. Известно, что максимальная температура масла в объеме картера, обеспечивающая нормальные режимы трения, лежит в интервале температур 70-150oC в зависимости от типа механизма и используемого смазочного материала. Перед постановкой устройство настраивают на необходимый температурный режим, для чего с помощью терморегулятора 9 согласно температурной шкале 17 задают температуру начала срабатывания затвора 13, которая обусловлена тепловым зазором А между штангой 11 и затвором 13. В надпоршневом пространстве посредством клапана 5 создают избыточное давление. При работе механизма в нормальном температурном режиме затвор 13 закрыт, отверстия 14 и 16 соответственно затвора 13 и монтажной пластины 8 не совпадают. В случае перехода в экстремальные условия при увеличении температуры масла /картера, корпуса и т. п. / и превышении ею температурного предела, установленного терморегулятором 9, исполнительный термоэлемент 10, деформируясь, передает усилия через штангу 11 на затвор 13 и совмещает овальное отверстие 14 затвора 13 с отверстием 16 монтажной пластины 8 и нижней крышки 6. Первая порция присадки поступает под действием поршня 3 в картер смазочной системы, смешивается с маслом и стабилизирует процесс трения и изнашивания. При этом температура масла в объеме падает, исполнительный термоэлемент возвращается в исходное положение, а возвратная пружина 15, действуя на затвор 13, также возвращает его в исходное положение, перекрывая отверстия 14 и 16 /фиг.2 и 3/. При повторном повышении температуры устройство срабатывает аналогично вышеизложенному.

В случае, если эффект действия присадки, находящейся в секции 1 корпуса 1 устройства, недостаточен, рассекатель 7 разрушает переместившуюся мембрану 2 и более эффективная присадка из секции 11 поступает в картер и стабилизирует процесс трения и изнашивания.

Расположенный в верхней части поршня 3 шток выполняет роль указателя уровня присадки /расхода присадки/.

Дополнительное введение присадки в смазочный материал в момент перехода от нормального режима трения к экстремальному позволяет снизить интенсивность изнашивания пар трения, уменьшить вероятность возникновения отказа и увеличить ресурс механизма в целом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И СОСТАВ ЭЛЕКТРОЛИТА ДЛЯ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ | 2001 |

|

RU2198249C2 |

| ПРИСАДКА К СМАЗОЧНЫМ МАТЕРИАЛАМ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1996 |

|

RU2109799C1 |

| ПРИСАДКА К СМАЗОЧНЫМ МАТЕРИАЛАМ | 1996 |

|

RU2109798C1 |

| ДОИЛЬНЫЙ АППАРАТ | 2000 |

|

RU2173044C1 |

| СИСТЕМА СМАЗКИ АВТОТРАКТОРНЫХ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 1997 |

|

RU2125166C1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 2012 |

|

RU2530023C2 |

| КАРДАННЫЙ ШАРНИР | 2002 |

|

RU2224918C1 |

| ДОИЛЬНЫЙ АГРЕГАТ С УСТРОЙСТВОМ ДЛЯ ВЫПОЙКИ ТЕЛЯТ | 1998 |

|

RU2132126C1 |

| ДИСКОВАЯ БОРОНА | 1996 |

|

RU2105443C1 |

| ДОИЛЬНЫЙ АППАРАТ | 1996 |

|

RU2098949C1 |

Изобретение относится к машиностроению и может быть использовано в системах смазки ДВС, агрегатов и узлов трансмиссий и ходовой части машин. Способ включает введение дополнительной порции присадки из внешнего устройства, причем в качестве оценочного параметра выступает температура, генерируемая узлом трения, в зависимости от изменения величины которой в интервале температур 70-150oC осуществляют интенсивное дозированное введение присадки или пакета присадок, причем скорость подачи присадки обеспечивают сила тяжести или избыточное давление, регулируя ее от 0,1 до 50 см3/мин, изменением "живого" сечения отверстия истечения. Дана конструкция устройства для реализации способа. Дополнительное введение присадки антифрикционного и противоизносного действия в смазочный материал в момент перехода от нормального режима трения к экстремальному позволяет снизить интенсивность изнашивания пар трения, уменьшить вероятность возникновения отказа и увеличить ресурс механизма в целом. 2 с. и 7 з.п. ф-лы, 3 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| US 2898902 A 11.08.59 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Система смазки двигателя внутреннего сгорания | 1981 |

|

SU1015088A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Устройство для подачи присадки в систему смазки двигателя внутреннего сгорания | 1983 |

|

SU1265384A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Калорифер | 1986 |

|

SU1384892A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| DE 4131137 A1 23.04.92. | |||

Авторы

Даты

1999-07-27—Публикация

1997-07-15—Подача