Изобретение относится к технологии получения жидкого силикатного стекла, применяемого в качестве вяжущего, добавки или реагента в строительной, нефтедобывающей и др. отраслях производственной деятельности.

Известен способ получения жидкого стекла путем растворения силиката натрия под давлением водяного пара 2,0-2,5 МПа при температуре 155-160oC в течение 3-4 часов (1).

Известный способ характеризуется большой продолжительностью процесса, необходимостью создания высокого давления, значительным осадком в реакционной массе и появлением настыля (наслоений) на днище автоклава.

Наиболее близким к предлагаемому изобретению по технической сущности является способ получения жидкого стекла, включающий гидротермическую обработку мелкодисперсного силиката натрия при одновременном измельчении гидроакустическим воздействием с частотой 3-10 кГц (2).

Известный способ обладает длительностью процесса растворения, наличием образования настыля на днище реактора и дисперсионного нерастворенного осадка.

В изобретении решается задача снижения времени растворения силиката щелочного металла, количества нерастворимого осадка в реакционной массе и уменьшения слеживания растворенной силикат-глыбы на днище реактора.

Задача решается тем, что в способе получения жидкого стекла, включающем гидротермическую обработку мелкодисперсного силиката щелочного металла при одновременном его измельчении гидроакустическим воздействием, согласно изобретению проводят циркуляцию воды и реакционной массы с одновременным воздействием магнитного поля напряженностью 4000-10000 Э.

Признаками изобретения являются следующие:

1. гидротермическая обработка мелкодисперсного силиката щелочного металла;

2. одновременное измельчение гидроакустическим воздействием;

3. циркуляция воды и реакционной массы;

4. одновременное воздействие магнитным полем напряженностью 4000-10000.

Признаки 1 и 2 являются общими с прототипом, признаки 3 и 4 являются существенными отличительными признаками изобретения.

Сущность изобретения

При получении жидкого стекла возникает ряд трудностей, связанных с большой продолжительностью процесса, образованием нерастворимого осадка и слеживанием растворенной силикат-глыбы на днище реактора.

В изобретении решается задача снижения времени растворения силиката, количества нерастворимого осадка в реакционной массе и уменьшение слеживания растворенной силикат-глыбы на днище реактора.

Установлено, что воздействие магнитного поля на воду и реакционную массу приводит к активации воды, ускорению процесса растворения силикат-глыбы, а в сочетании с дополнительным измельчением в процессе гидроакустического воздействия эффект усиливается. При этом для ускорения процесса растворения не требуется введение дополнительных ингредиентов, ухудшающих показатели жидкого стекла. Под влиянием активации воды количество нерастворимых осадков в реакционной массе уменьшается, а настыли на внутренней поверхности реактора хотя и не исчезают полностью, но их масса уменьшается.

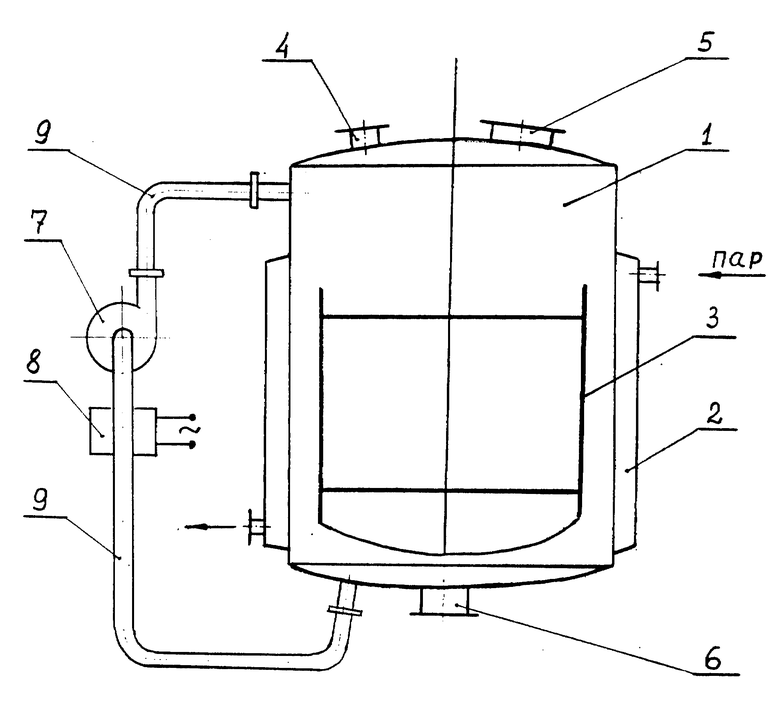

На чертеже изображен реактор для получения жидкого стекла.

Реактор включает корпус 1 с системой термостатирования 2, мешалку 3, патрубок для загрузки технологической воды 4, люк 5, патрубок для выгрузки жидкого стекла 6, гидроакустический насос 7, магнитное устройство 8 и циркуляционные трубопроводы 9, соединяющие верхнюю и нижнюю части корпуса 1.

Реактор работает следующим образом.

В разогретый посредством системы термостатирования 2 корпус 1 реактора через патрубок для загрузки технологической воды 4 заливают горячую воду, которая перемещается в объеме реактора за счет вращения мешалки 3 и в циркуляционных трубопроводах 9 - под действием гидроакустического насоса 7. При этом жидкость подвергается гидроакустическому воздействию в гидроакустическом насосе 7 и воздействию магнитного поля в магнитном устройстве 8. Через люк 5 загружают мелкодисперсную силикат-глыбу и осуществляют ее растворение под действием 3 факторов одновременно: гидротермического, гидроакустического и магнитной активации воды и реакционной массы.

Заявляемая технология получения жидкого стекла иллюстрируется следующим примером конкретного выполнения.

Пример. В вертикальный реактор объемом 10 м3 с включенной системой термостатирования 2 заливают 4,5 м3 технологической воды с температурой 88-90oC. Включают мешалку 3 и гидроакустический насос 7. Воду забирают из нижней части реактора и в циркуляционном трубопроводе 9 подвергают воздействию магнитного поля и гидроакустического воздействия и подают в верхнюю часть реактора. Затем загружают 1,5 т раздробленной мелкодисперсной силикат-глыбы с размером частиц не более 3 мм. Используют силикат-глыбу 3-х типов: натриевую, калиевую и натрий-калиевую НК-1. Время подачи теплоносителя (острый пар) определяют, исходя из температуры раздробленной силикат-глыбы, снижения температуры технологической воды после загрузки силикат-глыбы и скорости подъема температуры реакционной массы с учетом экзотермической реакции растворения. Температуру реакционной массы поддерживают в пределах 90oC. Время растворения контролируют показателем плотности раствора силиката.

Гидроакустическое воздействие осуществляется центробежным насосом 4АМ 225 М2У2 со скоростью вращения ротора 2940 об/мин, снабженным приставками на роторе и улитке, вследствие чего возникает нестационарное истечение среды с возбуждением гидроакустических колебаний. Магнитное воздействие осуществляют на участке циркуляционного трубопровода 9, имеющего сечение прямоугольной формы, на наружной поверхности которого укреплен магнитопровод. Он выполнен в виде Ш-образных магнитов, повернутых друг к другу противоположными полюсами, на которых размещены катушки электромагнитов. Напряженность магнитного поля изменяют величиной подаваемого тока.

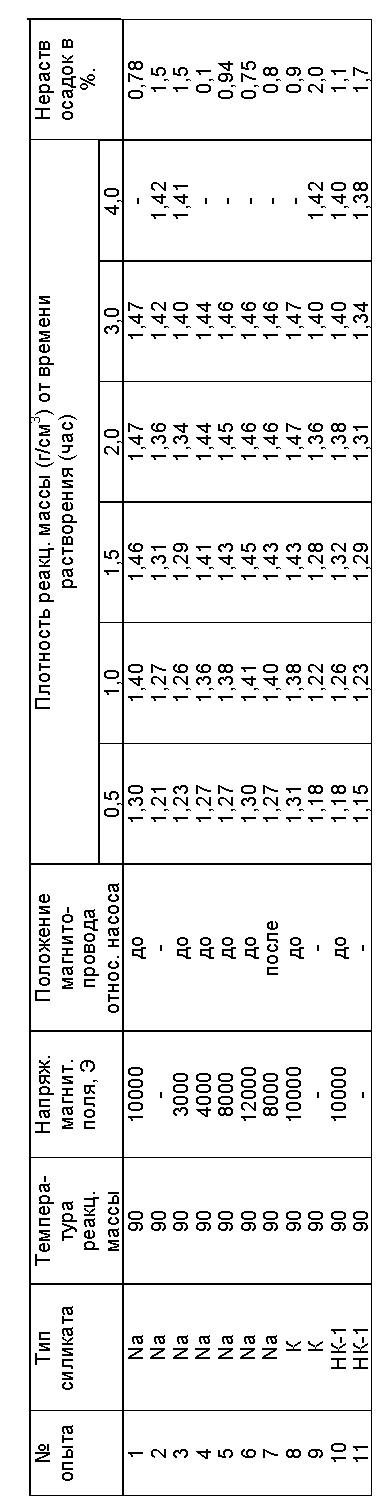

Результаты опытов (NN 1-11) воздействия магнитного поля в сочетании с гидроакустическим эффектом на процесс растворения силикат-глыбы приведены в таблице. Опыты показали сокращение времени растворения примерно в 1,5 раза при дополнительном использовании магнитного поля (NN 1,2), при этом количество нерастворимого осадка в реакционной массе сократилось в 2 раза.

Настыли на внутренней поверхности реактора хотя и имеют место в начальной стадии после загрузки силикат-глыбы, но не в виде сплошной массы и быстро (через 20-25 минут) разрушаются. Изменение напряженности магнитного поля в трубопроводе в интервале 4000-10000 Э (NN 1,4,5) имеют примерно одинаковый эффект на время растворения силикатов, ниже этой величины эффект мал. Использование напряженности выше 10000 Э вызывает усложнение аппаратурного оформления и высокий расход электроэнергии. Использование магнитного поля после гидроакустического воздействия на циркулирующую реакционную массу и воду к заметным различиям во времени растворения силикат-глыбы в сравнении с опытом N 5 не приводит. Использование других типов силикатов (NN 8-11) полученных закономерностей не изменили ни по времени растворения, ни по количеству нерастворимых осадков, ни по настылям.

Таким образом, проведение процесса растворения силикатов в условиях дополнительного воздействия магнитного поля в системе циркуляции с гидроакустическим влиянием на циркулирующую воду и реакционную массу позволит снизить время растворения силикатов, количество нерастворимых осадков и уменьшить как толщину, так и площадь образования настылей на внутренней поверхности реактора. Это позволит улучшить фильтруемость и перекачиваемость жидкого стекла на последующих операциях, улучшить расходные коэффициенты по сырью за счет более полного растворения силикат-глыбы и качество готового продукта за счет снижения содержания взвешенного дисперсного силиката. При этом улучшится качество жидкого стекла, снизятся затраты на растворение силикат-глыбы, упростится обслуживание технологического оборудования.

Источники информации, принятые во внимание при составлении заявки

1. Авторское свидетельство СССР N 395326, опублик. 1973.

2. Авторское свидетельство СССР N 1721011, опублик. 1992, прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ПОРИСТОГО СИЛИКАТНОГО МАТЕРИАЛА ПОД ДЕЙСТВИЕМ СВЕРХВЫСОКОЧАСТОТНОГО ИЗЛУЧЕНИЯ | 1998 |

|

RU2134667C1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ПОРИСТОГО СИЛИКАТНОГО МАТЕРИАЛА ПОД ДЕЙСТВИЕМ СВЕРХВЫСОКОЧАСТОТНОГО ИЗЛУЧЕНИЯ | 1998 |

|

RU2133718C1 |

| СПОСОБ РАСТВОРЕНИЯ СИЛИКАТОВ И РЕАКТОР ДЛЯ РАСТВОРЕНИЯ СИЛИКАТОВ | 1998 |

|

RU2134664C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА | 2001 |

|

RU2194011C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА И РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА | 1998 |

|

RU2134244C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА И РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА | 1998 |

|

RU2134245C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА И РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА | 1998 |

|

RU2133715C1 |

| СПОСОБ ПРОИЗВОДСТВА ЖИДКОГО СТЕКЛА | 2008 |

|

RU2368569C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА ИЗ СИЛИКАТА НАТРИЯ | 2011 |

|

RU2495823C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕТАЛЛИЧЕСКИХ НАНОПОРОШКОВ | 2020 |

|

RU2742634C1 |

Способ относится к технологии получения жидкого силикатного стекла, применяемого в качестве вяжущего, добавки или реагента в строительной, нефтедобывающей и др. отраслях производственной деятельности. В способе получения жидкого стекла проводят гидротермическую обработку мелкодисперсного силиката при одновременном его измельчении гидроакустическим воздействием. Циркуляцию воды и реакционной массы с одновременным воздействием магнитного поля напряженностью 4000 - 10000 Э. Техническим результатом является снижение времени растворения силиката щелочного металла, количества нерастворимого осадка в реакционной массе и уменьшение слеживания растворенной силикат-глыбы на днище реактора. 1 ил., 1 табл.

Способ получения жидкого стекла, включающий гидротермическую обработку мелкодисперсного силиката при одновременном его измельчении гидроакустическим воздействием, отличающийся тем, что проводят циркуляцию воды и реакционной массы с одновременным воздействием магнитного поля напряженностью 4000 - 10000 Э.

| Способ растворения силиката натрия | 1989 |

|

SU1721011A1 |

| Способ растворения силиката натрия | 1989 |

|

SU1768512A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА | 0 |

|

SU395326A1 |

| Способ получения жидкого стекла | 1978 |

|

SU783227A1 |

| Вяжущее | 1978 |

|

SU765234A1 |

| Вяжущее для жаростойких бетонов | 1986 |

|

SU1330100A1 |

| DE 332717 A1, 07.02.85 | |||

| US 4466831 A, 21.08.84 | |||

| US 4391643 A, 05.07.83 | |||

| US 5055137 A, 08.10.91 | |||

| СВАЯ ЗАБИВНАЯ | 2013 |

|

RU2540756C1 |

| СПОСОБ ИДЕНТИФИКАЦИИ ОРГАНИЧЕСКИХ МОЛЕКУЛ | 2007 |

|

RU2354963C1 |

| Огнетушитель | 0 |

|

SU91A1 |

| Григорьев П.Н | |||

| и др | |||

| Растворимое стекло | |||

| - М., 1956, с | |||

| Автоматическая акустическая блокировка | 1921 |

|

SU205A1 |

Авторы

Даты

1999-08-10—Публикация

1998-05-29—Подача