Настоящее изобретение относится к способу изготовления твердых деревянных элементов и к тому же, в частности, пиленых деревянных элементов.

Известно изготовление твердых деревянных элементов, как, например, листов деревянных настилов для полов путем прессования различных видов древесных материалов в обычных прессах. B DE 0601162 описывается пример прессования древесины. В паровой пресс укладывают друг на друга деревянные листы ограниченного размера, проложенные металлическими плитами с паровым обогревом. Поршень, приводимый в действие сжатым паром, давит вертикально на пакет металлических плит/деревянных листов снизу этого пакета. На двух из четырех сторон расположены боковые плиты, благодаря которым при прессовании древесины возможно ее расширение в двух направлениях. Ввиду этой возможности расширения древесины существует предел максимального давления, которому может подвергаться древесина. Деформация деревянного листа становится очень резко выраженной, когда древесина подвергается высокому давлению, и при этом существует также опасность того, что деревянный лист будет выдавлен из пресса. Следовательно, по способу, описанному в DE 0601162, невозможно изготавливать твердые деревянные элементы под очень высокими давлениями.

BUS-A-3 621897 описываeт способ прессования деревянных изделий ограниченного размера в пресс-форме с целью получения узорчатой поверхности. Древесину предварительно нагревают, погружая ее на несколько минут в смесь воды с пиридином. После сушки древесину прессуют в условиях высокой температуры /при около 180oC/ в металлической пресс-форме с целью получения желаемого узора. Нет никакого упоминания о том, какое давление нужно прикладывать. Согласно описанию этого патента известно, что природная древесина обладает очень небольшой пластичностью и сжимаемостью. Обработка в пиридине делает древесину мягкой и гибкой, что позволяет прессовать древесину в форме без растрескивания древесины. Однако пропитка пиридином представляет собой дополнительную стадию обработки, что усложняет процесс изготовления. Кроме того, пиридин раздражает кожу и очень токсичен. Этот способ не позволяет прессовать древесину без ее предварительной пропитки пиридином, если древесина не должна растрескиваться. Это является серьезным недостатком ввиду токсичности пиридина. Кроме того, очевидно, что при осуществлении этого способа древесина заметно деформируется. Как показано на фигурах, при прессовании древесина заметно сплющивается. Этот способ совсем не пригоден для получения твердых деревянных элементов при сохранении по существу формы древесины после прессования, так как этот способ основан на прессовании в форме, а формы в конце концов не настолько легко приспособляемые, чтобы обеспечить идеальную соразмерность с каждым куском древесины.

В US-A-2 666463 описывается способ прессования древесины, при котором древесину вначале быстро нагревают с целью уменьшения ее влажности до около 15% и придания лигнину пластичности, после чего нагретую древесину прессуют в форме для уменьшения ее объема вместо сплющивания древесины при постоянном объеме. Согласно этому патентному описанию древесину прессуют под высоким давлением в 56-140 кг/см2. Когда давления с такими большими значениями прикладывают в одном направлении, материал подвергается большим напряжением и деформации, и для получения приемлемого результата необходимо, чтобы древесный исходный материал был ровным и сравнительно однородным. Поскольку сучки обычно намного тверже, чем остальная часть древесины, то сжатие богатого сучками куска древесины может привести к образованию уродливых трещин и к полному размельчению сучков. Прессованный деревянный элемент также деформируется до конфигурации используемой формы. Этот способ, описанный в US-A-2 666463, следовательно, не может быть применен для прессования богатых сучками деревянных элементов или деревянных элементов, которые неоднородны в других отношениях, или для прессования деревянных элементов любой выбранной и/или несимметричной формы с получением приемлемых результатов.

Известен способ изготовления твердых деревянных элементов, включающий выдержку заготовок в прессе под давлением менее 5 мин (авт. свидетельство N 207392, кл. B 27 M 1/02, 1968).

В прессовых устройствах, описанных в вышеуказанных патентах, все давление создается в них посредством нажатия поршней на плиты, которые в свою очередь распределяют и передают давление к прессуемой заготовке. В прессах этого типа не достигается никакого равномерного давления, причем наибольшее давление на заготовку оказывается в центре плиты в месте, противоположном месту, в котором нажимной поршень прикреплен к плите. Давление к тому же все более уменьшается по направлению наружу к периферийной части плиты. Таким образом, с помощью прессов вышеуказанных типов невозможно создавать высокие равномерные давления по большим площадям поверхности.

Технической задачей изобретения является создание способа изготовления твердых деревянных элементов путем укладки пакета элементов в пресс, при котором древесина не будет деформироваться, а будет по существу сохранять свою форму, хотя и при уменьшении своего объема, при котором не потребуется использование никаких токсичных или других нежелательных пропиточных химических веществ и при котором исходные материалы, которые содержат сучки, неоднородности или неровности, не будут оказывать ухудшающего влияния на результат и не будет иметь никакого значительного изменения в форме, кроме вышеуказанного уменьшения в объеме. Существует также потребность в приложении высоких давлений к большим площадям поверхности при изготовлении крышек столов, опускных досок для них или материалов для покрытия полов.

Это достигается тем, что в способе изготовления твердых деревянных элементов, включающем выдержку заготовок в прессе под давлением менее 5 мин, выдержку заготовок осуществляют под изостатическим давлением более 100 МПа.

В качестве деревянных заготовок можно использовать пиломатериалы.

Возможно осуществлять прессование заготовки или заготовок менее 3 минут и при температуре от 25 до 60oC.

Термин "деревянная заготовка", используемый здесь, обозначает различные виды материалов из древесины, как например, пиломатериалы, древесно-стружечные плиты, макулатурный картон, строительный картон, листы фанеры и т.д.

Изобретение особенно полезно в связи с переработкой древесных отходов и древесных остатков.

Под изостатическим давлением подразумевается давление, которое является одинаково большим во всех направлениях в пространстве. Давление в произвольной точке внутри жидкости или газа является примером изостатического давления в природе. Таким образом, пресс, в котором создается изостатическое давление, способен прилагать одинаково большие усилия во всех направлениях и во всех точках. Это позволяет прессовать однородную деревянную заготовку по отношению к объему без изменения форм заготовки. Изостатический пресс, который действует при высоких давлениях, способен оказывать одинаковое высокое давление по всей наружной поверхности предмета, а не только по его небольшой площади поверхности, как в случае с обычными прессами. Это позволяет прилагать высокие давления без разрушения заготовок.

В SE-C-452 436 описывается пресс с камерой под давлением. Этот пресс используют, главным образом, в авиационной и автомобильной промышленности для мелкосерийного производства трудноформуемых деталей из листового металла с помощью способа прессформования. Кусок листового металла помещают на твердую подложку /инструмент/ с рельефной поверхностью, которая соответствует желаемому внешнему виду готового изделия из листового металла и чья конфигурация не изменяется под давлением. На заготовку из листового металла устанавливают диафрагму, например, резиновую диафрагму. Затем создают давление, закачивая под давлением гидравлическую жидкость позади диафрагмы, с тем чтобы перенести рельефное изображение на поверхности подложки на заготовку из листового металл.

Как теперь установлено, пресс типа, описанного в SE-C-452 436, может быть использован способом, при котором пресс оказывает изостатическое давление на заготовку. Если вышеупомянутую подложку или инструмент заменить лотком, закрытым или заполненным кусками пластмассового или эластомерного материала, например, резины или эластичного полиуретана, которые под действием давления принимают форму заготовки вместо изменения ее формы, то получается состояние, при котором заготовка подвергается изостатическому давлению. Рабочая жидкость позади диафрагмы создает одинаковое давление во всех направлениях, а поскольку как диафрагма, так и подложка изменяют свои формы в соответствии с заготовкой, то те сжимающие силы, которые действуют снаружи непосредственно на заготовку, будут также одинаково большими во всех направлениях.

Несмотря на изостатическое давление возможно некоторое деформирование деревянных заготовок, подвергающихся давлению, при этом они становятся несколько уже на той стороне, которая лежит вблизи диафрагмы пресса. Это происходит вследствие того, что трение относительно пластичного/эластичного материала в лотке противодействует усадке деревянной заготовки в определенном месте. Это отчасти может быть устранено соответствующим выбором используемого пластичного/эластичного материала, а также соответствующим размещением заготовок в лотке перед приложением давления.

Изобретенный способ не может быть успешно применен к деревянным заготовкам, которые получены из недавно заготовленного лесоматериала или из другого материала, имеющего чрезмерно высокую влажность. Так как жидкость, присутствующая в дереве, несжимаема, то не будет никакого уменьшения в объеме прессованной влажной деревянной заготовки. С другой стороны, деревянные заготовки, которые имеют чрезмерно низкую влажность, будут растрескиваться, когда они будут подвергаться давлению. Таким образом, сжимаемость деревянных заготовок определяется влажностью в интервале, верхняя предельная величина которого соответствует максимальной влажности, допускаемой для получения желаемого уменьшения в объеме, и нижняя предельная величина которого соответствует наивысшей влажности, при которой деревянные заготовки начнут растрескиваться в связи с операцией прессования. Этот интервал разнится у древесины различных видов и различного качества. Однако, специалист сможет определить, можно ли прессовать данную партию деревянных заготовок или нет, прессуя пробную заготовку из данной партии заготовок.

С помощью изобретенного способа можно успешно прессовать товарные деревянные заготовки, имеющие нормальную влажность. Заготовки этого вида, которые подвергают высоким давлениям /выше 80 МПа, особенно выше 100 МПа/, приобретают таким образом новые полезные и неожиданные свойства. Объем деревянных заготовок можно уменьшить наполовину без повреждения заготовок и без изменения их формы в какой-либо заметной степени, что должно рассматриваться как очень удивительное, особенно ввиду того факта, что при более ранних способах применяли очень низкие давления в сочетании с пропитыванием древесины, чтобы избежать образования трещин, вызванных давлением. Тот факт, что деревянные заготовки не повреждаются, а их форма по существу сохраняется, может объясняться целостностью годичных колец, хотя эти кольца теперь оказываются ближе друг к другу. Всю древесину, помещенную в вышеуказанный лоток или корыто, можно прессовать почти безотносительно формы, при этом по существу сохраняя первоначальную форму заготовок, за исключением указанного уменьшения в объеме. При использовании достаточно большого пресса можно прессовать заготовки с товарно приемлемой площадью поверхности, т.е. с площадью предпочтительно более 1 м2.

Не было обнаружено никаких признаков образования трещин, вызванных давлением, несмотря на прессование при температурах, которые находятся лишь несколько выше комнатной температуры /25 - 60oC/, и несмотря на отсутствие предварительной пропитки каким-нибудь пластицирующим веществом. Сучки, присутствующие в древесине, также прессуются и остаются целыми.

Как упоминалось выше, древесина, прессованная с помощью изобретенного способа, обладает явно улучшенными свойствами по сравнению с исходным материалом. Приложенные высокие давления /выше 80 МПа, предпочтительно выше 100 МПа/ придают обработанным заготовкам из сосновой древесины твердость и долговечность, сравнимые с твердостью и долговечностью дуба, в то время как заготовки из древесины мягких пород, как например, заготовки из осины приобретают твердость, которая позволяет использовать продукт в мебельной промышленности при изготовлении крышек и опускных досок столов. Конечно, увеличивается плотность обработанных древесных заготовок, и, например, дуб, который спрессован в соответствии с этим изобретением, будет тонуть в воде. Благодаря своей спрессованной структуре древесина, прессованная в соответствии с этим изобретением, не будет так легко воспламеняться или гореть, как природная древесина. При непосредственном соприкосновении с огнем обычно будет иметь место лишь почернение самых наружных поверхностей древесины, обработанной в соответствии с этим изобретением.

Описание чертежей

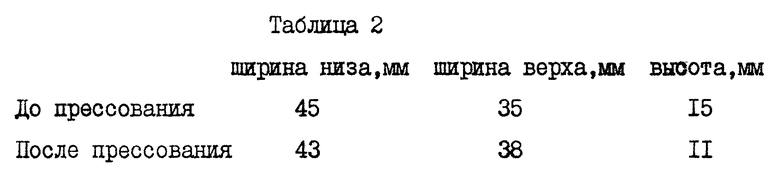

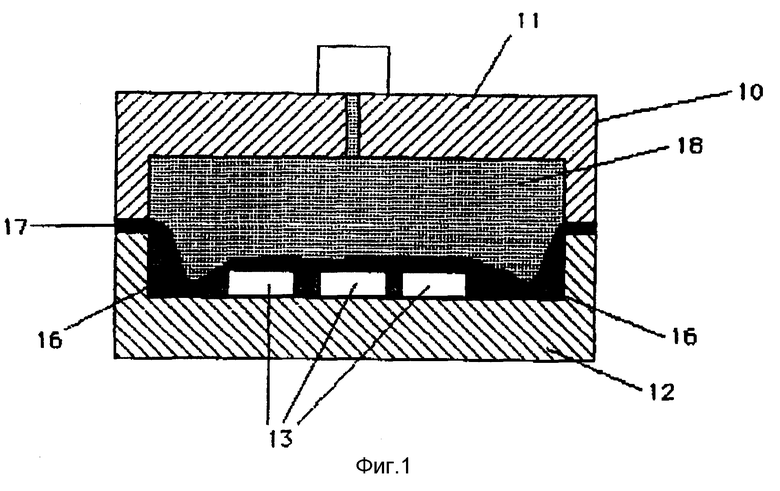

Фиг. 1 иллюстрирует схематическое изображение действительной камеры пресса. Сам пресс обозначен позицией 10 и содержит в себе верхнюю часть 11 и нижнюю часть 12, которые взаимно соединены способом /не показан/, позволяющим прессу создавать очень большие давления. На нижнюю часть /лоток/ 12 пресса помещают деревянные заготовки 13. Вокруг заготовок набивают резиновые отходы 16.

Верхняя часть пресса содержит в себе резиновую диафрагму 17, которая образует нижнюю ограничивающую поверхность камеры 18 и которая в начале операции прессования движется вместе с частью 11 пресса вниз к нижней части пресса. Диафрагма 17 к тому же простирается по резиновым отходам 16 и деревянным заготовкам 13, при этом наружные части диафрагмы лежат на нижней части 12 пресса.

Камера 18 содержит рабочую жидкость, которая подвергает деревянные заготовки соответствующему изостатическому давлению благодаря диафрагме и резиновым отходам, лежащим между диафрагмой и заготовками и передающими давление равномерно ко всем частям заготовок.

Фиг. 2 иллюстрирует прессование древесины в том же прессе, что и описанный выше, но в котором заготовки 13 уложены друг на друга вместе с резиновыми отходами 16, расположенными между заготовками.

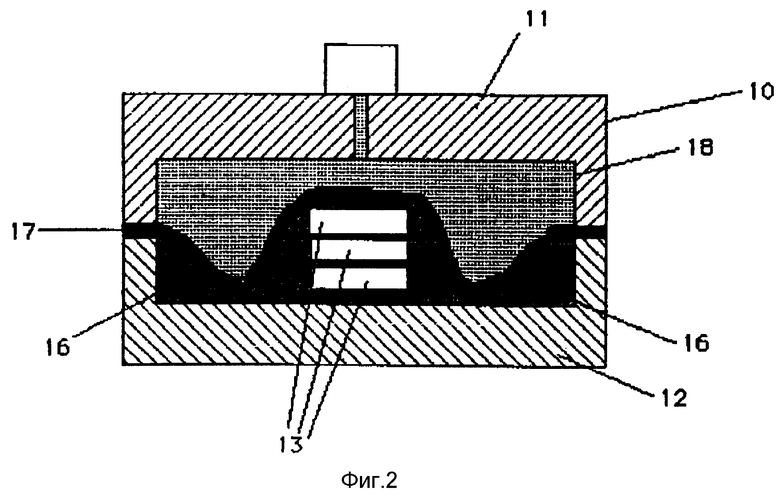

Фиг. 3 иллюстрирует конфигурацию деревянной заготовки, которая была помещена в резиновые отходы во время операции прессования.

Фиг. 4 иллюстрирует конфигурацию деревянной заготовки, которая не была помещена в резиновые отходы в связи с операцией прессования.

Теперь изобретение будет описано со ссылкой на неограничительные варианты его осуществления.

Пример 1.

Сосновую заготовку, содержащую сучки, прессовали в соответствии с заявленным способом. В качестве пресса с камерой под давлением использовали пресс "КВИНТУС" /АББ Прешэ Системз АБ, Вэстерас, Швеция/, который обеспечивал максимальное давление в 140 МПа.

Отпиливали часть деревянной заготовки и оставляли ее для последующего сравнения. Остальную часть деревянных заготовок 13 помещали в нижнюю часть /лоток/ 12 пресса. Затем вокруг заготовок набивали резиновые отходы 16 для заполнения пустот в прессе, с тем чтобы давление передавалось бы к всем сторонам заготовок.

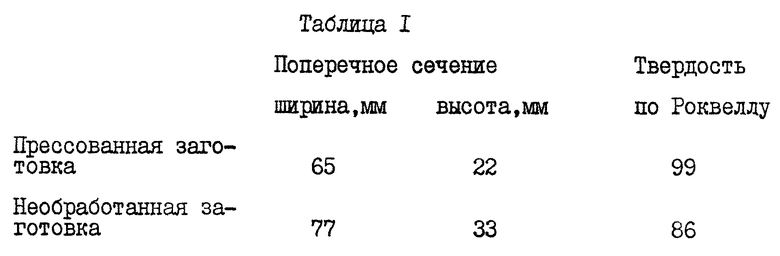

Деревянные заготовки затем в течение 1,5 мин подвергали давление в 103 МПа при температуре 35oC. Затем снимали давление и разделяли части пресса, после чего извлекали деревянные заготовки из пресса и сравнивали их с прессованным образцом. Измеряли площади поперечного сечения деревянных заготовок и их твердость. Результаты этих измерений представлены в табл. 1. Прессованные заготовки сохраняли свою форму, а годичные кольца и сучки, как оказалось, оставались целыми. Деревянные заготовки подвергали простому испытанию на горение, при котором было установлено, что непрессованный образец древесины загорался сравнительно легко, в то время как прессованные заготовки лишь слегка чернели на своих соответствующих поверхностях.

Пример 2.

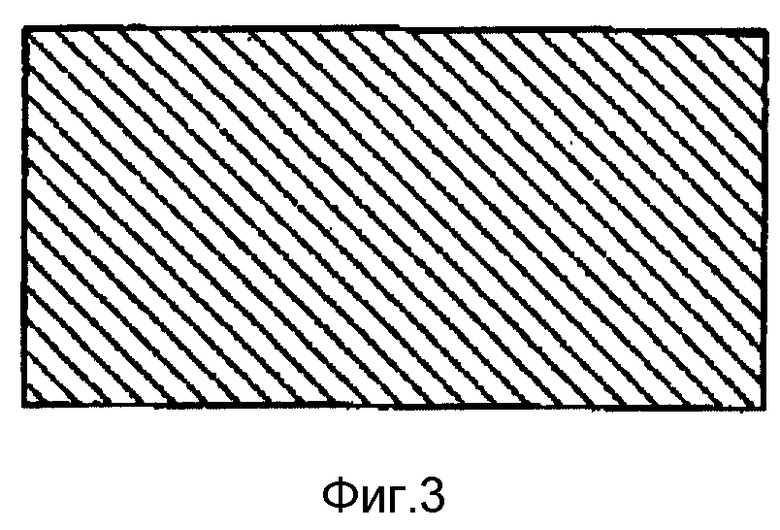

Дубовые заготовки прессовали в том же прессе, который использовали в примере 1. Заготовки прессовали таким же образом, как и описывалось выше, хотя вокруг заготовок не набивали никаких резиновых отходов, а каждую заготовку помещали непосредственно на упругую резину, покрывающую дно лотка. Получены результаты, представленные в табл. 2.

Так как вокруг заготовок не набивали никаких резиновых отходов, то верхние углы были закругленными, хотя прессование не влияло заметно на нижние стороны заготовок.

Изобретение относится к области деревообработки. В способе изготовления твердых деревянных элементов выдержку заготовок осуществляют при изостатическом давлении более 80 МПа, предпочтительно более 100 МПа. Прессование заготовки или заготовок осуществляют под давлением менее 5 мин или менее 3 мин и при температуре 25-60oС. Изобретение позволяет значительно улучшить свойства прессуемой древесины. 3 з.п. ф-лы, 2 табл., 4 ил.

| СПОСОБ ПРЕССОВАНИЯ ЗАГОТОВОК ДРЕВЕСИНЫ | 0 |

|

SU207392A1 |

| Обратный клапан | 1973 |

|

SU446702A1 |

| WO 9219702 A1, 04.05.92. | |||

Авторы

Даты

1999-08-20—Публикация

1994-11-18—Подача