со ел

Изобретение относится к способу изготовления формованных деталей из термопластичных дисперсий и древесных частиц для мебельной, строительной и легкой промышленности.

Известны способы по изготовлению прессованных плит или формованных частей из древесных частиц с добавкой связующего. Они различаются между собой соответственно выбором компонентов материалов или связующих, видом ввода, и перемещиваиия компонентов и отформовыванием готовых деталей.

Согласно US-PS 3554-856 в качестве связующего в соединении с влажностью, имеющейся в частицах используемого материала, может быть использован нитрилполиакрил (или сополи.меризаты и смеси полимеров, содержащие по крайней мере 85% акрилнитрита в общей массе полимеров). При процессе прессования, протекающем при температуре и давлении, полимеры и вода доводятся до состояния псевдоплавления, ведущего к связыванию древесных частиц. Неформуемые, готовые пластины, изготовленщле таким образом, обладают особенно высокой стойкостью к воздействию тепла.

Известен также способ, описывающий применение порощкообразного или волокнистого тер.мопласта. Здесь необходимы дополкительные рабочие процессы для по..|учения пригодных для переработки смеси частиц - термопласта,

Так для получения агрегированной гранулообразной смеси древесины и термопласта (CH-PS 570 869) требуется технология гра11ул11рования или перемещивания в расплавг с последующим измельчение.м. Используются также различные пластмас-. совые детали, причем необходимая сущка древесных частиц, а также необходимое измельчение пластмассового материала до тонкой, соответствующей назначению порошкообразной пластмассовой матрицы, отрицательно влияет на проведение процесса.

Однако как раз в этом способе на первом месте стоит.обработка и целенаправленное повторное использование пластмассовых отходов (DE-OS 2 206 829).

В других способах полуфабрикаты из|-отавл.ивают из древеснь1х частиц и термопласта, формуя их в профильном прессе. В эчом случае также предусмотрены особые устройства для обезвоживания древесных

частиц (DE-OS 2 245 871).

Для улучшения связки в плитах, изготовленных из ацетилированных древесных волокон . в SU-PS 489 654, предлагается ацетилированный волокнистый материал смочить 2-5/о-ой поливинилацетатной эмульсией.

Известное использование поликонденсационных смол - термореактивных смол -

вносит опять-таки недостатки, заключающиеся в том, что необходимо время доотверждения (при использовании фенольной смолы) или время кондиционирования (при использовании меламиновых или карбамидоформальдегидных смол) после горячего прессования материала древесных частиц. Кроме того, поверхности прессованных частей после горячего прессования подвергаются последующему щлифованию для получения гомогенной. Стойкой к царапинам и по возможности сплощной . поверхности. При использовании поликонденсационных смол невозможна также последующая дефор.мация или образование рельефа из материала плит для специальных случаев применения (US 3 649 297, US з 627 864, US 3 793 125, AT 295 119).

Цель изобретения - рациональное изготовление формованной детали на основе термопласта и древесных частиц варьируемой формы, тонкостенной, но стабильной и многосторонне используемой.

В основу изобретения положена задача, с небольщими технологическими затратами и при использовании пригодных термопластичных дисперсий, к которы.м добавляются древесные частицы, изготовлять без времени доотверждения стабильные и могущие подвергаться последующей деформации формованные детали, поверхность которых была бы гладкой и твердой.

Согласно изобретению задача рещается таким образом, что древесные частицы, главным образом древесные волокна, обрызгиваются водной, непластифицированной, тонкодисперсной, тройной сополимерной дисперсией, содержащей 39-57% твердого вещества на базе эфира акриловой кислоты или сополимеров эфира акриловой кислоты - стирола или монополимерами поливинилацетата. Количество используемой водной дисперсии термопласта выбирается при этом таким, чтобы доля твердого вещества в пересчете на сухие древесные частицы составляла 10-40 /0. Получаемая сыпучая смесь предварительно уп.тотняется в грубые нетканые полосы и в прессе под воздействием давления и тепла преобразуется в формованные детали. Полосы изготавливают однослойными или многослойными, причем гомополимерная дисперсия поливинилацетата или эфира акриловой кислоты или сополимеров эфира акриловой кислоты - стирола добавляется различно в соответствии с требованиям-и, которые ставятся к соответствующему слою. Для специальных случаев применения к смеси древесные частицы - термопласт среднего слоя многослойной полосы добавляется термореактивная смола. Образование фор.мованной детали осуществляется прямо или путем последующей деформации плиточного материала у конечного потребителя. Изготовление таких тонкостенных формованных деталей из термопласта и древесных частиц в соответствии с полученным опытом возможно по простой технологии. Термопластичные дисперсии обладают тем преимуш,еством, что их можне перерабатывать в поставляемом состоянии, в то время как другой термопластичный материал сначала должен быть соответствующим образом обработан и измельчен. Орошение древесных частиц водной термопластичной дисперсией позволяет осуществлять хорощее дозирование, тщательное и всестороннее увлажнение и перемешивание обоих компонентов, в результате чего отпадает возникающая в других случаях проблема расслаивания. Это выгодно влияет на характеристические показатели и картину поверхности формованных деталей. Предложенное изобретение имеет также преимущество в отношении снижения стоимости, так как прессуемые древесные частицы не должны еще раз высушиваться. Кроме того, может быть опущено шлифование поверхностей формованных деталей в противоположность к применению конденсационных смол, так как при использовании термопластичных дисперсий и без шлифования достигается хорошая гладкая твердая и сплоилная поверхность. Преимущество состоит также в том, что выполняемые в виде плит детали при одновременном воздействии жары и давления у конечного потребителя могут подвергаться последующей деформации для своего специального назначения, причем деформируемость зависит от доли термопласта. При более высокой доле термопласта могут производиться также предметы со сложной конфигурацией, которые могли изготовляться до сих пор из прессованных плит только путем сборки из отдельных деталей. Отпадает необходимое при известном применении конденсационных смол время доотверждения посредством многодневного штабелирования. После охлаждения формованные детали могут сразу же обрабатываться далее или использоваться. В зависимости от требований к потребительской ценности доля термопласта может быть увеличена на поверхности по сравнению со средним слоем или выбир.аться в зависимости от типа. Пример. 1. 3000 г древесных волокон орошаются 2000 г водной дисперсии сополимера эфира акриловой кислоты - стирола {содержание твердых частиц по отношению веществ к абсолютно сухой пластмассе 40%) и сыпучую смесь рассыпают в установке, (Felteranlage) в виде грубой нетканой плиты или формованной детали влажность 3--7%; содержание твердых частиц но отношению к абсолютно сухой древесине 25-30%). После транспортирования полосы в прессовом штампе пресса получают желаемую формованную деталь По одноаппаратурному способу. Условий прессования: удельное давление 1рессования 2,5-5 МПа, температура 170-200°С. Регулируемый диапазон объемного веса 6000-1000 кг/м. Если не предусмотрен никакой эффект поверхности, то в процессе прессования в качестве прокладки используют силиконовую разделительную пленку. При необходимости все формованные детали можно обрабатывать как обычные древесные материалы. Пример 2. 3000 г древесных волокон при использовании водной тройной сополимерной дисперсии на базе эфира акриловой кислоты (содержание твердых веществ по отношению к абсолютно сухой п.частмассе 43%) обрабагывают аналогично примеру I. Пример 3. 3000 г древесных волокон при использовании водной гомополимеризатной дисперсии поливини.пацетата (содержание твердых веществ по отношению к абсолютно сухой пластмассе 55%) обрабатывают аналогично нримеру 1. Пример 4. Изготовление орошенных сыпучих смесей и нетканых полос из древесных частиц - термопласта известным способом аналогично примерам 2 и 3. Перед вводом в пресс осуществляется наслоение из трех отдельных нетканых полос. . Состав покровного слоя нетканой полосы аналогичен примеру 2, состав средней полосы аналогичен примеру 3. При этом масса среднего слоя составляет 1-6-кратное массы покровного слоя нетканой полосы. Условия прессования аналогичны примеру 1. Пример 5. Изготовление орошенных сыпучих смесей и нетканых полос из дре1|есных частиц - термопласта известным образом аналогично примеру 4, причем предус.мотренную для среднего слоя нетканой полосы смесь древесных волокон - термопласта орошают дополнительно аналогично примерам 1 до 3 термореактивной смолой в количестве 0,5-30 вес. %, отнесенных к общей массе. Дальнейшая обработка аналогична примеру 4. Пример 6. Получение оронленной cbn:yчей смеси или нетканой полосы из древесных частиц - термопласта известным образо.м аналогично примерам 1 до 4. В прессе изготавливают пригодную для транспортирования заготовку волокнистой плиты. Условия прессования аналогичны примеру 1 при использовании дистанционных планок (5-8 мм). S6

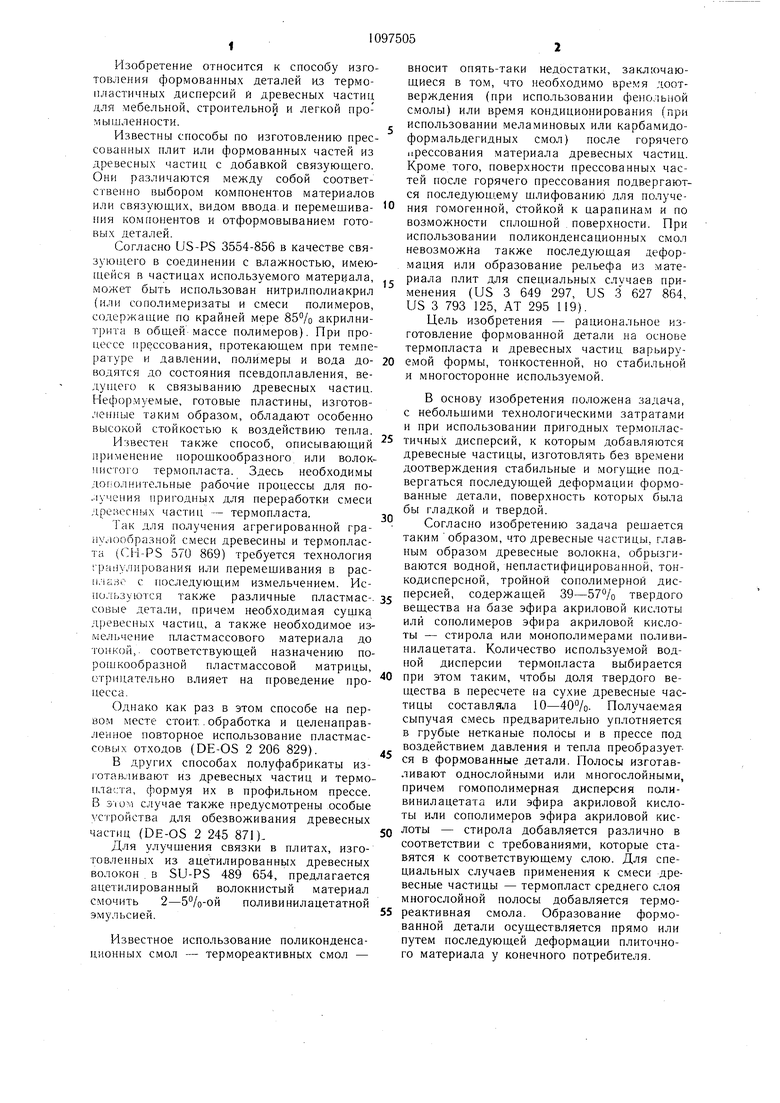

Эту заготовку волокнистой плиты послеДля формованных деталей, изготовленповторного пластифицирования (разогревных по примерам 1-6, получают приведо 170-180°С) в предварительно нагретомденные в таблице средние параметры, прессовом штампе профилируют до желаемой волокнистой формованной части в про-Признано изобретением по результатам

цессе последующей деформации. Условияэкспертизы, осуществленной Ведомством

последующего прессования аналогичныпо изобретательству Германской Демокрапримеру 1.тической Республики.

1097505

СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМОВАННЫХ ДЕТАЛЕЙ ИЗ ТЕРМОПЛАСТИЧНЫХ ДИСПЕРСИЙ И ДРЕВЕСНЫХ ЧАСТИЦ, главным образом древесных волокон, путе.м их орошения сополимернои диснерсией, формирования заготовок и нрессования под давлением и нод действием тепла в одно- или многослойные плиты, отличающийся тем, что, в качестве сополимернои дисперсии используют водную непластифицированную тонкодисперсную сополимерную дисперсию на базе эфира акриловой кислоты или сополимера эфира акриловой кислоты - стирола или водной непластифицированной тонкодисперсной гомополимерной дисперсии поливинилацетата, причем сополимерная дисперсия содержит 39-57 /о твердого вещества и доля используемого твердого вещества составляет 10-40% в перерасчете на сухие древесные частицы.

Прочность на изгиб, МПа 37-4142

Модуль Е, МПа 19001800-2500

Набухание по толщине, %. 15-1815-18

Толщина, мм 43,2

Авторы

Даты

1984-06-15—Публикация

1980-07-02—Подача