Настоящее изобретение относится к области нефтехимической технологии, точнее - к способу получения изопрена, изобутилена и формальдегида из побочных продуктов процесса производства изопрена. Оно может найти применение в промышленности синтетического каучука и органическом синтезе.

Широко распространен двухстадийный процесс производства изопрена из изобутилена и формальдегида. На первой стадии при взаимодействии изобутилена с формальдегидом образуется 4,4-ди-метил-1,3-диоксан (ДМД) и побочные продукты, представляющие собой, в основном, диоксановые спирты и их производные. Указанные побочные продукты кипят при более высоких температурах, чем ДМД (Tкип. > 134oC) и поэтому получили название высококипящих побочных продуктов синтеза изопрена (ВПП).

На второй стадии процесса ДМД разлагают в изопрен на кальцийборфосфатсодержащих катализаторах в присутствии водяного пара при 250-450oC. При этом в качестве побочных продуктов образуются формальдегид, изобутилен, изопропенилэтиловый спирт (ИПЭС), метилдигидропиран (МДГП), метилентетрагидропиран (МТПГ), зеленое масло и др.

Известен способ получения изопрена и формальдегида из побочных продуктов его синтеза путем каталитического расщепления фракции ВПП (Tкип. 150-300oC) при температуре 400oC. В качестве катализатора используют окись кремния, сформованную из порошка с удельной поверхностью 30 м2/г, и алюмосиликат, содержащий 72% окиси кремния с удельной поверхностью 70 м2/г. На первом катализаторе выход изопрена достигает 17%, формальдегида - 33%, на втором - 14% и 27% соответственно (Патент Японии N 49-38249, опубл. 16.10.1974). Недостаток способа - значительное отложение кокса, усложнение технологии за счет длительной окислительной регенерации катализатора и низкий выход целевых продуктов.

Известен способ получения изопрена и формальдегида путем расщепления технической фракции МДГП в смеси с водяным паром в реакторе, заполненном инертной насадкой (сталью, керамикой, силикагелем) при температуре 400-510oC. В качестве исходного сырья используют широкую техническую фракцию МДГП, содержащую около 50 мас.% МДГП и, в качестве примесей, МТГП, изоамиленовые спирты, ДМД, параксилол. При объемной скорости подачи сырья 30 мл/час и соотношении фракция МДГП:водяной пар, равном 1:0,96, конверсия МДГП составляет 92,2%, выход изопрена 88,8%, формальдегида - 93-100% на превращенный МДГП (Сире Е. М. и др. "Пиролиз фракции метидигидропирана", сб. Промышленность синтетического каучука. No 7, 1971, с.19).

К числу недостатков указанного способа следует отнести также повышенное коксоотложение, низкую конверсию пиранов, небольшую производительность процесса.

Известен способ получения изопрена, формальдегида и изобутилена путем совместного разложения ВПП и 5-70% фракции МДГП, из которой предварительно выделяют фракцию, кипящую до температуры 40-85oC, последовательно над двумя катализаторами: твердым контактом с удельной поверхностью 0,2-1,0 м2/г и оксидным алюмосиликатсодержащим катализатором следующего состава, мас.%:

Оксид алюминия - 5,0 - 30,0

Оксид железа(II) - 0,1 - 5,0

Оксид магния - 0,1 - 5,0

Оксид кальция - 0,1 - 5,0

Оксид калия - 0,1 - 3,0

Оксид натрия - 0,1 - 3,0

Оксид титана(IV) - 0,1 - 3,0

Оксид кремния - Остальное,

взятых в массовом соотношении 0,05-0,3:1, соответственно. Процесс проводят при температуре 200-480oC в присутствии водяного пара.

В указанном способе увеличиваются степень конверсии ВПП, производительность процесса, длительность цикла контактирования повышается до 6 часов (Патент России 1695631, кл. C 07 C, 11/18, 11/096 опубл. 20.12.96 Г.) - прототип.

К числу недостатков способа-прототипа следует отнести повышенное коксоотложение и небольшой суммарный выход полезных продуктов (СВПП). С целью увеличения СВПП и снижения коксоотложения предложено расщепление побочных продуктов, образующихся при синтезе изопрена из изобутилена и формальдегида, осуществлять при температуре 350-550oC в присутствии водяного пара и 0,02-5,0% аммиака на каталитической композиции, состоящей из твердого контакта с удельной поверхностью 0,2-1,0 м2/г и алюмосиликатсодержащего катализатора, содержащего, мас.%:

Оксид алюминия - 5,0 - 30,0

Оксид железа(II) - 0,1 - 5,0

Оксид магния - 0,1 - 5,0

Оксид кальция - 0,1 - 5,0

Оксид калия - 0,1 - 3,0

Оксид натрия - 0,1 - 3,0

Оксид титана(IV) 0,1 - 3,0

Оксид кремния - Остальное

При этом каталитическая композиция состоит из четырех слоев перечисленных компонентов при следующем последовательном их содержании: твердый контакт - алюмосиликатсодержащий катализатор - твердый контакт - алюмосиликатсодержащий катализатор, взятых в массовом соотношении: (0,5-3,0):(3,0-7,0):(0,1-2,0):(3,0-7,0) соответственно.

В качестве исходных побочных продуктов могут быть использованы ВПП, либо широкая техническая фракция МДГП, либо их смесь.

Существенным отличительным признаком предлагаемого способа является проведение процесса в присутствии 0,02-5,0 мас.% аммиака и использование каталитической композиции, в которой твердый контакт и алюмосиликатсодержащий катализатор содержатся при их массовом соотношении: (0,5-3,0):(3,0-7,0): (0,1-2,0): (3,0-7,0, ) контакт: алюмосиликатсодержащий катализатор: контакт: алюмосиликатсодержащий катализатор.

Добавление в процесс меньшего чем 0,02 мас.% аммиака не позволяет достичь снижения коксоотложения и повышения СВПП, а увеличение количества подаваемого аммиака сверх 5,0 мас.% приводит наоборот к ухудшению показателей процесса.

Изменение последовательности загрузки компонентов предлагаемой каталитической композиции и их соотношения за пределами предлагаемого также ухудшает показатели процесса.

Предлагаемые существенные признаки позволяют увеличить СВПП на 12% и снизить коксоотложение более, чем в 1,5 раза.

Полученные результаты не являются очевидными, поскольку добавление аммиака при реакции кислотного катализа должно ухудшать показатели процесса, так как аммиак является основанием и при его добавлении должна была снизиться конверсия ВПП и пиранов и, следовательно, уменьшиться СВПП. Введение твердого контакта-инерта в середину слоя катализатора не должно бы сказываться на показателях процесса получения изопрена, изобутилена и формальдегида.

Полученные результаты позволяют сделать вывод о неочевидности предлагаемых признаков.

Промышленная применимость предлагаемого способа проиллюстрирована следующими примерами.

Пример 1. Процесс получения изопрена, изобутилена и формальдегида осуществляют следующим образом.

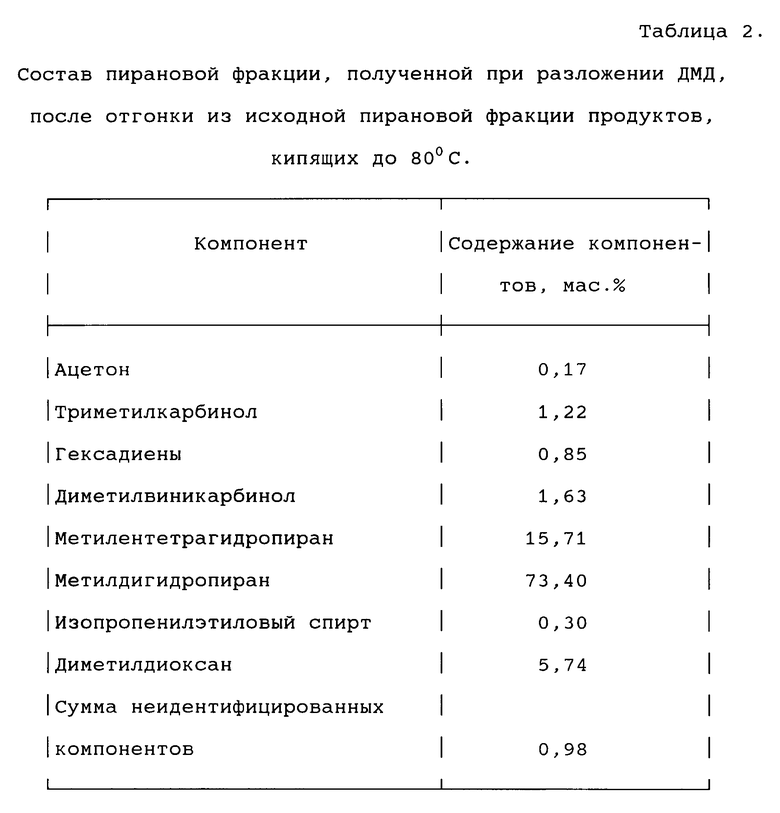

В реактор загружают последовательно 9 г алюмосиликатсодержащего катализатора, состоящего из, мас. %: 22,40 оксида алюминия, 0,42 оксида железа, 0,43 оксида магния, 0,67 оксида кальция, 2,4 оксида калия, 1,2 оксида натрия, 0,47 оксида титана, остальное - оксид кремния, затем загружают 6 г твердого контакта с удельной поверхностью 0,2 м2/г, затем 21 г алюмосиликатсодержащего катализатора того же состава и затем 1,5 г того же твердого контакта (соотношение загруженных компонентов каталитической композиции 0,5:7:2: 3). Через реактор в течение 6 часов пропускают смесь 75% ВПП. В качестве ВПП применяют продукт, полученный при синтезе ДМД с рециркуляцией водного слоя при использовании в качестве катализатора щавелевой кислоты. Состав ВПП приведен в табл. 1 (см. в конце описания). В качестве пирановой фракции используют продукт, полученный путем отгонки из исходной пирановой фракции продуктов, кипящих до 80oC (см. табл. 2). Температура испытаний 400oC, подача ВПП 1,0 час-1, соотношение (мас) сырье:H2O=1,0:3,0. Процесс проводят с подачей 2,0 мас. % аммиака в расчете на поданное сырье. После цикла контактирования каталитическую композицию регенерируют паровоздушной смесью при 500oC.

Результаты, полученные при переработке побочных продуктов производства изопрена, приведены в табл. 3 (Опыт 1).

Пример 2. Процесс получения изопрена, изобутилена и формальдегида осуществляют аналогично примеру 1 за исключением того, что в качестве исходного сырья используют только ВПП.

Результаты, полученные при переработке побочных продуктов производства изопрена, приведены в табл. 3 (Опыт 2).

Пример 3. Процесс получения изопрена, изобутилена и формальдегида осуществляют аналогично примеру 1 за исключением того, что в качестве исходного сырья используют только пирановую фракцию.

Результаты, полученные при переработке побочных продуктов производства изопрена, приведены в табл. 3 (Опыт 3).

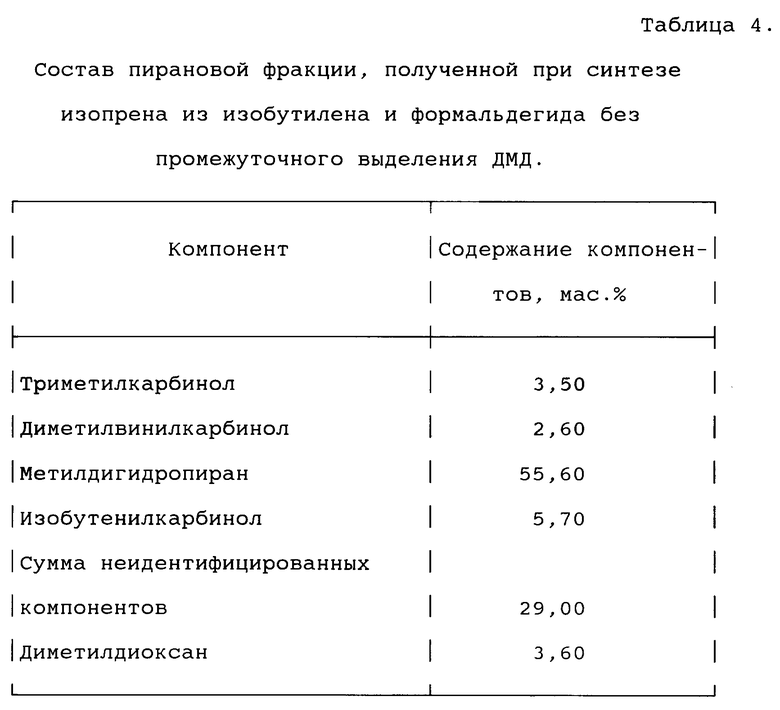

Пример 4. Процесс получения изопрена, изобутилена и формальдегида осуществляют аналогично примеру 1 за исключением того, что в качестве исходного сырья используют фракцию МДГП, полученную при синтезе изопрена из изобутилена и формальдегида без стадии выделения ДМД. Состав фракции приведен в табл. 4.

Результаты, полученные при переработке побочных продуктов производства изопрена, приведены в табл. 3 (Опыт 4).

Пример 5. Процесс получения изопрена, изобутилена и формальдегида осуществляют аналогично примеру 1 за исключением того, что процесс проводят в присутствии 0,02 мас.% аммиака.

Результаты, полученные при переработке побочных продуктов производства изопрена, приведены в табл. 3 (Опыт 5).

Пример 6. Процесс получения изопрена, изобутилена и формальдегида осуществляют аналогично примеру 1 за исключением того, что процесс проводят в присутствии 5,0 мас.% аммиака.

Результаты, полученные при переработке побочных продуктов производства изопрена, приведены в табл. 3 (Опыт 6).

Пример 7. Процесс получения изопрена, изобутилена и формальдегида осуществляют аналогично примеру 1 за исключением того, что каталитическая композиция содержит твердый контакт и алюмосиликатсодержащий катализатор при их следующем соотношении 3,0:3,0:0,1:7,0.

Результаты, полученные при переработке побочных продуктов производства изопрена, приведены в табл. 3 (Опыт 7).

Использование только одного существенного отличительного признака изобретения не позволяет достичь полученных результатов.

Предложено получать изопрен, формальдегид и изобутилен из высококипящих побочных проектов синтеза изопрена из формальдегида и изобутилена, технической фракции метилдигидропирана или их смеси на каталитической композиции, состоящей из твердого контакта с удельной поверхностью 0,2-1,0 м2/г и оксидного алюмосиликатсодержащего катализатора, включающего оксиды алюминия, железа, магния, кальция, натрия, титана и кремния. Композиция состоит из четырех слоев при массовом соотношении контакт : катализатор : контакт : катализатор, равном (0,5-3,0) : (3,0-7,0) : (0,1-2,0) : (3,0-7,0). Процесс проводят при температуре 350-550oС в присутствии водяного пара и 0,02-5,0 маc. % аммиака. Предлагаемый способ позволяет утилизировать побочные проекты синтеза изопрена с увеличением суммарного выхода полезных продуктов до 12%, а также в 1,5 раза снизить коксоотложение. 1 з.п. ф-лы, 4 табл.

Оксид алюминия - 5,0 - 30,0

Оксид железа (3+) - 0,1 - 5,0

Оксид магния - 0,1 - 5,0

Оксид кальция - 0,1 - 5,0

Оксид калия - 0,1 - 3,0

Оксид натрия - 0,1 - 3,0

Оксид титана (4+) - 0,1 - 3,0

Оксид кремния - Остальное

отличающийся тем, что твердый контакт и алюмосиликатсодержащий катализатор берут в виде четырехслойной композиции их при массовом соотношении контакт: алюмосиликатсодержащий катализатор: контакт: алюмосиликатсодержащий катализатор, равном (0,5 - 3,0): (3,0 - 7,0): (0,1 - 2,0): (3,0 - 7,0) соответственно, и процесс проводят в присутствии 0,2 - 5,0 мас.% аммиака.

| SU 1695631 A1, 20.12.96 | |||

| Способ совместного получения изопрена и метилдигидропирана | 1981 |

|

SU1188157A1 |

| SU 1188158 A, 30.10.85 | |||

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

| JP 59116236 A, 05.07.84 | |||

| Преобразователь угол-код | 1987 |

|

SU1474844A2 |

| GB 1301051 A, 29.12.72 | |||

| Сире Е.М | |||

| и др | |||

| Пиролиз фракции метилгидропирана | |||

| Сб | |||

| Промышленность синтетического каучука, 1971, N 7, c.19. | |||

Авторы

Даты

1999-08-20—Публикация

1997-12-30—Подача