Изобретение относится к нефтехимической технологии, а именно к способу совместного получения изопрена и метилдигидропирана путем расщепления циклических эфиров на кальцийфосфатсодержащих катализаторах, и может найти применение в промышленности сиКтетического каучука,.

Метилдигидропиран можно использовать также в качестве растворителя.

Известны способы получения изопрена расщеплением 4,4-диметил-1 3-диоксана (ДМД) на твердых катализаторах в присутствии водяного пара при повышенных температурах, например при 225-350 С. В зависимости от эффективности катализатора и условий его эксплуатации, конверсия ДМД колеблется в интервале 17,1-90,2% а выход изопрена на разложенный ДМД 11,0-99,0% .

Процесс протекает с образованием в качестве побочных продуктов пиранов: метилдигидропирана (МДГП) и метилентетрагидропирана (ЖГП). В зависимости от эффективности катализатора и условий его эксплуатации, выход последних может достигать порядка 10 вес.%.

Образующийся в процессе расщепления ДМД МДГП может быть превращен в изопрен путем пиролиза на инертной насадке 2 .

Известен спосо.б получения изопрена путем контактирования метилентетрагидропирана с морденитом в водородной форме в -присутствии водяного napa при 350-470°С з .

В процессе s незначи ельном количестве образуется МДПГ, так как изомеризация МТГП в МДГП на указанном катализаторе происходит в незначительной степени.

Для реализации указанного способа необходим монтаж дополнительной установки, что в целом усложняет технологию процесса получения, изопрена.

Кроме того, применяемый катализатор не обладает удовлетворительной стабильностью и достаточно быстро, приблизительно через 10 ч, дезактивируется. Поэтому в промьппленности МТГП квалифицировано не используется До настоящего времени ОТГП сжигается вместе с отходами и лишь частично

используется в качестве ингибитора коррозии.

Наиболее близким к изобретению по технической сущности является способ совместного получения изопрена и метилдигидропирана путем расщепления 4,4-диметил-1,3-диоксана на кальцийфосфатсодержащих катализаторах, например, на промышленном катализаторе КДВ-15, при повьщ1енной температуре, предпочтительно при 370-390 С, в при.сутствии водяного, пара L4J .

Процесс расщепления проводят при разбавлении ДМД водяным паром 1:2 по весу, объемной скорости подачи ДМД около 1,2 ч . Выход изопрена на пропущенный ДМД в этих условиях составляет 42,8-45,0 вес.,, а на разложенный 47,0-51 вес.%. Продукты расщепления содержат до 1,6 вес.% метилдигидропирана.

Цель изобретения - повьшение выхода целевых продуктов.

Поставленная цель достигается тем что согласно способу совместного получения изопрена и метилдигидропирана, расщепление 4,4-диметш1-1,3-диоксана на кальцийфосфатсодержащих катализаторах при повьппенной температуре, предпочтительно 240-400 С, в присутствии водяного пара проводят при добавлении к 4,4-диметш1-1,3-диосану 0,2-3,0 мас.% метилентетрагидропирана.

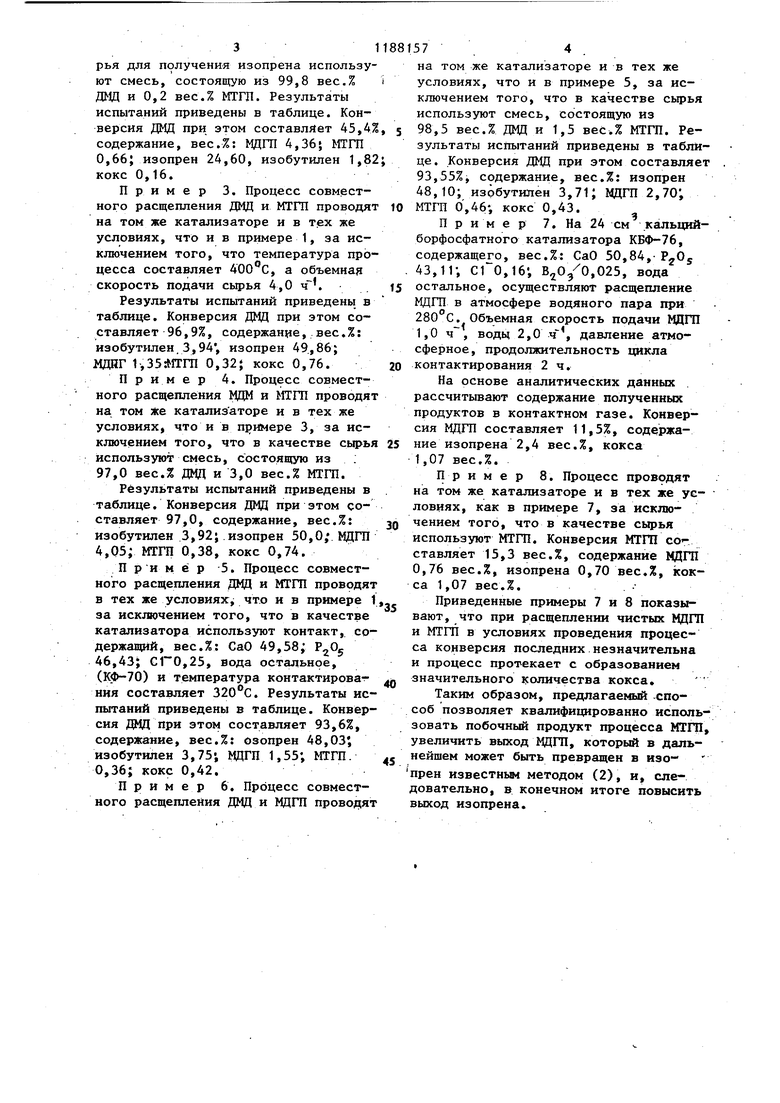

Пример 1. На 24 см кальцийборфосфатного катализатора КБФ-76, содержащего, вес.%: СаО 50,84; 43,Т1; СГ.О,16; , 0,025; вода остальное, осуществляют разложение ДМД в атмосфере водяного пара при 240 С с регенерациями (выжиг кокса) после каждого цикла контактирования. Объемная скорость подачи сырья 1,0 ч , воды 2,0 ч , давление атмосферное, продолжительность цикЛа контактирования 2ч.

На основе аналитических данных рассчитывают содержание полученных продуктов в контактном газе. Результаты испытаний приведены в таблице. .Конверсия ДМД составляет 45,20%, содержание изопрена 24,54 вес.%, кокса 0,15 вес.%.

Пример 2. Процесс совместного расщепления и МТГП -проводят на том же катализаторе и в тех же условиях, что и в примере 1, за исключением того, что в качестве сы- рья для получения изопрена использу ют смесь, состоящую из 99,8 вес.% дащ и 0,2 вес.% МТГЛ. Результаты испытаний приведены в таблице. Конверсия ДМД при этом составляет 45,4 содержание, вес.%: МДГП 4,365 МТГП 0,66; изопрен 24,60, изобутилен 1,8 кокс 0,16. Пример 3. Процесс совместного расщепления ДИД и МТГП проводя на том же катализаторе и в тех же условиях, что и в примере 1, за исключением того, что температура про цесса составляет 400 С, а объемная скорость подачи сырья 4,0ч Результаты испытаний приведены в таблице. Конверсия ДМД при этом составляет 96,9%, содержание, вес.%: изобутилен. 3,94, изопрен 49.,86; МДНГ 1, 0,32; кокс 0,76. Пример 4. Процесс совместного расщепления МДМ и ШШ проводя на том же катализаторе и в тех же условиях, что и в примере 3, за исключением того, что в качестве сырь используют смесь, состоящую из 97,0 вес.% ДМД и 3,0 вес.% МТГП. Результаты испытаний приведены в таблице. Конверсия ДМД при этом составляет 97,0, содержание, вес.%: изобутилен 3,92;.изопрен 50,0; МДГП 4,05; МТГП 0,38, кокс 0,74. Пример 5. Процесс совместного расщепления ДМД и МТГП проводя в тех же условиях что и в примере за исключением того, что в качестве катализатора используют контакт, со держащий, вес.%: СаО 49,58; 46,43; ,25, вода остальное, (КФ-70) и температура контактировавния составляет З20с. Результаты ис пытаний приведены в таблице. Конвер сия ДМД при этом составляет 93,6%, содержание, вес.%: озопрен 48,03 изобутилен 3,75; ЬЩГП 1,55; МТГП. 0,36; кокс 0,42. Пример 6. Процесс совместного расщепления ДМД и МДГП проводя 574 . на том же катализаторе и в тех же условиях, что и в примере 5, за исключением того, что в качестве сырья используют смесь, состоящую из 98,5 вес.% ДВД и 1,5 вес.% МТГП. Результаты испытаний приведены в таблице. Конверсия ДМД при этом составляет 93,55%, содержание, вес.%: изопрен 48,10; изобутилен 3,71; ЬЩГП 2,70; МТГП О ,46-, кокс 0,43. Пример 7. На 24 см кальцийборфосфатного катализатора КБФ-76, содержащего, вес.%: СаО 50,84,- 43,1 Г, СГО,16, 8,,025, вода остальное, осуществляют расщепление МДГП в атмосфере водяного пара при 280 С. Объемная скорость подачи НДГП 1,0 ч, воды 2,0 , давление атмосферное, продолжительность цикла контактирования 2ч. На основе аналитических данных рассчитывают содержание полученных продуктов в контактном газе. Конверсия МДГП составляет 11,5%, соде ржание изопрена 2,4 вес.%, кокса 1,07 вес.%. . Пример 8. Процесс проводят на том же катализаторе и в тех же условиях, как в примере 7, за исключением того, что в качестве сырья используют МТГП. Конверсия МТГП сог ставляет 15,3 вес.%, содержание МДГП 0,76 вес.%, изопрена 0,70 вес.%, кокса 1,07 вес.%. Приведенные примеры 7 и 8 показывают, что при расщеплении чистых МДГП и МТГП в условиях проведения процесса конверсия последних незначительна и процесс протекает с образованием значительного количества кокса. Таким образом, предлагаемый .способ позволяет квалифицированно Hcnonb- зовать побочный продукт процесса МТГП, увеличить выход МДГП, который в дальнейшем может быть превращен в изо прен известньм методом (2), и, следовательно, в конечном итоге повысить выход изопрена. КБФ-76 Катализатор Состав сьфья, ДМД 100 ДМД 99,8 ДМД 100 вес,% МТГП 0,2 240

240 1,0

1,0

45,40

45,20

400

320

320

4,0

1,0

1,0

96,90 97,00 93,60 93,55 ДМД 97,0 ДЬЩ 100 ДМД 98,5 МТГП 3,0МТГП 1,5

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения изопрена | 1983 |

|

SU1310379A1 |

| Способ получения изопрена | 1981 |

|

SU1300020A1 |

| КАТАЛИЗАТОР ДЛЯ РАСЩЕПЛЕНИЯ ВЫСОКОКИПЯЩИХ ПОБОЧНЫХ ПРОДУКТОВ СИНТЕЗА ИЗОПРЕНА | 2000 |

|

RU2167710C1 |

| АЛЮМОСИЛИКАТСОДЕРЖАЩИЙ КАТАЛИЗАТОР | 2015 |

|

RU2585789C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТИЛДИГИДРОПИРАНА И/ИЛИ ПОБОЧНЫХ ПРОДУКТОВ СИНТЕЗА ИЗОПРЕНА ИЗ ИЗОБУТИЛЕНА И ФОРМАЛЬДЕГИДА | 2007 |

|

RU2330008C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПОБОЧНЫХ ПРОДУКТОВ ЖИДКОФАЗНОГО СИНТЕЗА ИЗОПРЕНА ИЗ ИЗОБУТИЛЕНА И ФОРМАЛЬДЕГИДА | 2008 |

|

RU2365574C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПОБОЧНЫХ ПРОДУКТОВ СИНТЕЗА ИЗОПРЕНА | 2011 |

|

RU2458034C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА, ИЗОБУТИЛЕНА И ФОРМАЛЬДЕГИДА | 1997 |

|

RU2134679C1 |

| СПОСОБ СОВМЕСТНОЙ ПЕРЕРАБОТКИ ВЫСОКОКИПЯЩИХ ПРОДУКТОВ И МЕТИЛДИГИДРОПИРАНА | 2014 |

|

RU2565765C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТИЛДИГИДРОПИРАНА И/ИЛИ ПОБОЧНЫХ ПРОДУКТОВ СИНТЕЗА ИЗОПРЕНА ИЗ ИЗОБУТИЛЕНА И ФОРМАЛЬДЕГИДА | 2011 |

|

RU2461538C1 |

1. СПОСОБ СОВМЕСТНОГО ПОЛУЧЕНИЯ ИЗОПРЕНА И МЕТИЛДИГИДРОПИРАНА путем расщепления 4,4-диметил-1,3.-диоксана на кальцийфосфатсодержащих катализаторах при повышенной температуре в присутствии водяного пара, отличающийся тем, что, с целью увеличения выхода целевых продуктов, расщепление проводят при добавлении к 4,4-диметил-1,3-диоксану 0,2-3,0 мас.% метилентетрагидропирана. 2. Способ по п, 1, о т л и ч а ющ и и с я тем, что процесс проводят при 240-400 С. § 00 ро 01

Авторы

Даты

1985-10-30—Публикация

1981-02-09—Подача