Изобретение относится к различным отраслям промышленности и может быть использовано для очистки жидких и газовых сред в металлургии, выхлопных газов транспортных средств, в медицине и пищевой промышленности.

Известно, что с этой целью все большее применение находят высокопористые керамические фильтры с развитой поверхностью и пространственной сотовой структурой. К керамическим материалам таких фильтров предъявляют особенно жесткие требования по термической, механической и вибрационной прочности, динамическому сопротивлению, стойкости к термоударам и агрессивным средам.

Известен, например, способ изготовления фильтров из пористой кордиеритовой керамики, которая обладает наиболее высокой термостойкостью и низким коэффициентом температурного расширения /Abe H. et al, "Property bimodal porous cordierite ceramics", J. Ceramic Soc., v.100, N1, p.32, 1992/.

Известны также способы приготовления термостойкой, пористой керамики с простыми и сложными оксидными добавками алюминия, лития, бора, фосфора, повышающими термоударное сопротивление алюмосиликатной керамики и снижающими микропористость и температуру термообработки /Бендоровский Е.Б., Гузман И.Я. "Огнеупоры", №3, с.47, 1984; Аввакукмов Е.Г., Гусев А.А. "Кордиерит - перспективный керамический материал", 1999/.

Известен способ изготовления монолитного керамического фильтра с проницаемыми стенками, который используется для очистки выхлопных газов от сажи /US Patent 4604869, 1987/. В этом способе из-за наличия тонких сквозных пор в стенках каналов после выжигания порошка графита как порообразователя, достигается высокая степень фильтрации твердых сажевых частиц, но и быстрое нарастание противодавления из-за накапливания несгоревшей сажи на фильтре и, как следствие, забивание пор. В этом случае, кроме фильтрации твердых частиц сажи, необходимо решать задачу каталитической очистки фильтра во время его работы.

Известны способы изготовления керамических блоков из кордиерита для нанесения катализаторов окисления выхлопных газов транспорта /US Patent 4855259, 4871693, 4877670, 1989; US Patent 5030398, 1991/.

Известен способ изготовления пористой сотовой керамики, включающий подготовку формовочной массы путем смешения порошков оксидов с преобладающим размером частиц меньше 7 мкм /US Patent 5114643, 1991/. После добавления пластификатора и связующего, формования пластической массы и сушки блоки подвергали термообработке при температуре 1350-1440°С.

При этом пористость и размеры пор, являющиеся важнейшей характеристикой керамических фильтров, хорошо проконтролированы размерами частиц порошков исходных компонентов.

Наиболее близким к заявленному изобретению является способ изготовления пористого фильтра сотовой структуры /US Patent 5185110, 1993/, включающий подготовку формовочной массы путем смешивания оксидных порошков грубой дисперсности с порообразователем, пластификатором и связующим, формование элементов фильтра, их сушку и термообработку при температуре 1350-1440°С. При этом исходные оксидные порошки имеют не более 3% по массе термообработанной оксидной композиции размер частиц не менее 150 мкм и не больше 25% по массе термообработанной оксидной композиции размер частиц не больше 45 мкм.

Однако используемые в этом случае оксидные порошки для приготовления фильтров имеют широкую неоднородность по размерам частиц и по форме. А это приводит к дополнительной неоднородности пористого материала и падению проницаемости фильтра. Введение крупных частиц 100-150 мкм порошка для увеличения проницаемости приводит к снижению прочности стенок фильтра.

При рассмотрении этого важнейшего показателя следует учитывать, что прочность фильтра определяется всем набором пор начиная от микропор, фильтрующих пор, и кончая макропорами сотовой структуры и неизбежной шероховатостью кордиеритовой керамики.

Задачей, на решение которой направлено предлагаемое изобретение, является получение пористого керамического фильтра с повышенной проницаемостью и прочностью, оптимизированной структурой однородных фильтрационных пор, снижение энергоемкости при его изготовлении и пригодного, в частности, для очистки выхлопных газов дизельных двигателей.

Данная техническая задача решена за счет того, что способ изготовления пористого фильтра, включающий приготовление формовочной массы из оксидных порошков грубой дисперсности, порообразователя, пластификатора и связующего, формование элементов фильтра сотовой структуры и их термообработку, отличается тем, что в качестве оксидных порошков грубой дисперсности используют порошок оксида алюминия или алюмосиликат с однородными по размерам и по форме частицами в количестве 60-80% по массе оксидов, полученных в элементах фильтра после термообработки; в качестве порообразователя используют органический порошок с однородными по размерам и по форме частицами; в формовочную массу дополнительно вводят тонкодисперсные компоненты, содержащие, по крайней мере, один элемент, выбранный из группы: литий, натрий, калий, магний, алюминий, кремний, фосфор и бор, в количестве 15-30% по массе оксидов, полученных в элементах фильтра после термообработки; и, по крайней мере, один элемент, выбранный из группы переходных элементов: медь, цинк, ванадий, молибден, марганец, кобальт и никель, в количестве 3-11% по массе оксидов, полученных в элементах фильтра после термообработки, а термообработку элементов фильтра проводят при температуре 900-1200°С, тем, что приготовление формовочной массы осуществляют путем одновременного смешивания всех входящих в нее компонентов в указанных выше количествах, тем, что приготовление формовочной массы осуществляют в два этапа: сначала в порошок оксида алюминия или алюмосиликата вводят, по крайней мере, один компонент, содержащий переходный элемент, выбранный из группы: медь, цинк, ванадий, молибден, марганец, кобальт и никель в количестве 2-8% по массе оксидов, полученных в элементах фильтра после термообработки, и проводят термообработку при 800-1000°С, а затем добавляют оставшееся количество указанных выше компонентов до 3-11% по массе оксидов, полученных в элементах фильтра после термообработки, и смешивают с компонентами, содержащими, по крайней мере, один элемент, выбранный из группы: литий, натрий, калий, магний, алюминий, кремний, фосфор и бор, в количестве 15-30% по массе оксидов, полученных в элементах фильтра после термообработки, тем, что порошок оксида алюминия или алюмосиликата используют со средним размером частиц 10-150 мкм сферической формы, тем, что в качестве органического порообразователя, связующего и пластификатора используют порошок крахмала и/или полимерных продуктов его гидролиза в количестве 10-20% по массе оксидов, полученных в элементах фильтра после термообработки, тем, что при приготовлении формовочной массы тонкодисперсные компоненты вводят в виде растворов солей или оксалатных, цитратных или алкоксидных комплексов, тем, что формование элементов фильтра сотовой структуры осуществляют с каналами в сечении квадратной, шестигранной или круглой формы.

Для реализации заявленного способа изготовления пористого фильтра предложено оптимизировать структуру пористого материала путем получения близкой к идеальной сферической форме частиц в керамическом фильтре и однородных пористых путей с повышенной проницаемостью. Близкая к сферической форма частиц обычно создается методом плазменного распыления или жидкофазного формования для целого ряда неорганических порошковых материалов (Красулин Ю.А. Пористая конструкционная керамика. М.: Металлургия, 1980).

Для очистки выхлопных газов дизельных двигателей в формовочную массу вводят дополнительные компоненты из группы переходных элементов, которые способствуют каталитическому окислению сажи.

Некоторые из заявленных в способе добавок снижают температуру термообработки керамических элементов фильтра, что обеспечивает снижение энергетических затрат при их изготовлении. Эти преимущества проиллюстрированы в примере изготовления дизельного сажевого фильтра.

Пример

Для приготовления формовочной массы готовили композицию измельченных и смешанных с водой соединений: нитратов магния, лития, марганца, кислот борной, молибденовой, взятых в следующем соотношении по массе оксидов, полученных в элементах фильтра после термообработки: 2,3% оксида магния, 0,7% оксида лития, 2,5% оксида марганца, 1,6% оксида бора, 3,4% оксида молибдена. К водной композиции последовательно добавляли 0,3 кг измельченного каолинита, 0,16 кг прокаленной в течение 1 часа при 180°С кукурузной муки и 1 кг грубодисперсного порошка оксида алюминия максимально однородной фракции с преобладающим диаметром частиц 75 мкм, полученного в виде сферических по форме частиц путем фракционирования готового порошка оксида алюминия, полученного известным методом жидкофазного формования /Shepeleva M.N. et al. "Production of spherical granules of alumina", Appl. Catal., N78, P.175, 1991/.

Формовочную массу перемешивали в лопастном смесителе и экструдировали на поршневом прессе в виде шестигранных фильтрующих элементов, имеющих эффективный диаметр каналов 5 мм и толщину стенок 1,5 мм. Формованные элементы сушили и термообрабатывали при температуре 1200°С в течение 2 часов.

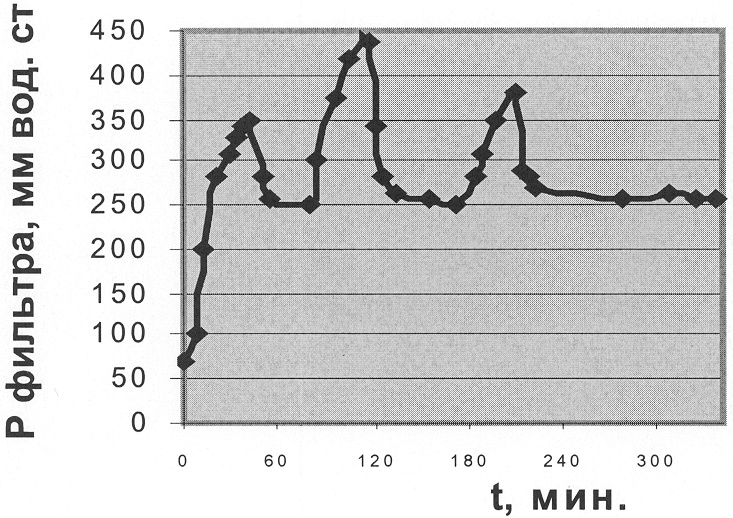

При изготовлении фильтра все керамические элементы упаковывали в корпусе параллельными рядами. Таким образом, готовый фильтр имел сотовую структуру каналов с проницаемыми стенками. Исходная проницаемость по воздуху составила 150 м3/м2/ч при давлении 5 кПа. При этом прочность керамических элементов фильтра на сжатие составила 15 мПа, а стойкость к многократным термоударам была не менее 650°С. Были определены эксплуатационные характеристики фильтра при очистке выхлопных газов дизельного двигателя от сажи (см. чертеж).

На чертеже показано изменение давления перед полноразмерным фильтром в процессе старта и работы дизельного генераторного двигателя на разных нагрузочных режимах работы. При малых нагрузках двигателя и холостом ходе наблюдалось возрастание давления до 4,5 кПа примерно за 30 мин, а при высоких и средних нагрузках, наоборот, снижение давления. При стационарных условиях, при которых температура выхлопных газов выше 400°С, наблюдались длительные участки неизменного давления. При этом содержание сажи до фильтра достигало значения ˜150 мг/м3, а после фильтра оно снижалось и не превышало 30 мг/м3.

Результаты испытаний показали, что фильтр не только эффективно задерживает сажевые частицы, но и способен к самоочищению поверхности фильтра за счет сжигания продуктов неполного сгорания двигателя при сравнительно мягких условиях работы дизельного двигателя без специальных мероприятий по регенерации фильтра.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ОТРАБОТАВШИХ ГАЗОВ И СПОСОБ ПОЛУЧЕНИЯ БЛОЧНОГО НОСИТЕЛЯ ИЛИ ФИЛЬТРА ОРГАНИЗОВАННОЙ СТРУКТУРЫ ДЛЯ КАТАЛИЗАТОРА | 2000 |

|

RU2164442C1 |

| НОСИТЕЛЬ КАТАЛИЗАТОРА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2003 |

|

RU2243032C1 |

| СПОСОБ ОЧИСТКИ ОТРАБОТАВШИХ ГАЗОВ | 1996 |

|

RU2108140C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОЙ КЕРАМИКИ С БИМОДАЛЬНЫМ РАСПРЕДЕЛЕНИЕМ ПОРИСТОСТИ | 2017 |

|

RU2691207C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2003 |

|

RU2244589C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА | 2010 |

|

RU2476406C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЕДИНИЧНОГО ВЫСОКОТЕМПЕРАТУРНОГО ТОПЛИВНОГО ЭЛЕМЕНТА И ЕГО КОМПОНЕНТОВ: КАТОДА, ЭЛЕКТРОЛИТА, АНОДА, ТОКОПРОХОДА, ИНТЕРФЕЙСНОГО И ЭЛЕКТРОИЗОЛИРУЮЩЕГО СЛОЕВ | 1997 |

|

RU2125324C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЛОЧНОГО НОСИТЕЛЯ СОТОВОЙ СТРУКТУРЫ ДЛЯ КАТАЛИЗАТОРОВ | 1991 |

|

RU2021013C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО КЕРАМИЧЕСКОГО БИОМАТЕРИАЛА НА ОСНОВЕ ДИОКСИДА ЦИРКОНИЯ | 2015 |

|

RU2585291C1 |

| Способ изготовления керамической мембраны | 2016 |

|

RU2654042C1 |

Изобретение относится к порошковой металлургии, в частности к способам изготовления пористых керамических фильтров. Может использоваться для очистки жидких и газовых сред в металлургии, выхлопных газов транспортных средств и др. Способ изготовления пористого фильтра включает приготовление формовочной массы, содержащей грубодисперсный порошок оксида алюминия или алюмосиликата с однородными по размерам форме частицами - 60-80% по массе оксидов, получаемых в элементах фильтра после термообработки, 15-30% тонкодисперсных компонентов, содержащих один или более элементов из группы: литий, натрий, калий, магний, алюминий, кремний, фосфор и бор, 3-11% одного или более элементов из группы: медь, цинк, ванадий, молибден, марганец, кобальт и никель, порообразователь, пластификатор и связующее. Из полученной массы формуют элементы фильтра сотовой структуры и термообрабатывают их при 900-1200°С. Техническим результатом является повышение проницаемости, прочности, оптимизация структуры однородных фильтрационных пор. 6 з.п. ф-лы, 1 ил.

| US 5185110 А, 09.02.1993 | |||

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА | 1992 |

|

RU2033987C1 |

| МАССА ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА | 1991 |

|

RU2016877C1 |

| RU 2070873 C1, 27.12.1996 | |||

| GB 1037502 A, 27.07.1966 | |||

| DE 4034637 A1, 02.05.1991 | |||

| DE 4226276 A1, 10.02.1994. | |||

Авторы

Даты

2007-10-10—Публикация

2006-02-28—Подача