Изобретение относится к области точного литья, в частности к разработке оборудования для изготовления изделий сложной конфигурации, например зубчатых колес, подшипников, которые могут быть использованы в автомобильной, судоремонтной, авиационной, машиностроительной химической и других отраслях промышленности.

Известно устройство для изготовления изделий сложной конфигурации из полимерных материалов, которое содержит емкости для компонентов реакционной смеси, цилиндр с поршнем, разъемную пресс-форму и трубопроводы для соединения пресс-формы с емкостями для компонентов реакционной смеси. Цилиндр с поршнем расположены непосредственно над пресс-формой (SU, 766870, кл. B 29 C 35/02, 1993).

Задачей изобретения является получение высококачественных изделий из полимерных материалов, преимущественно поликапролактама, в том числе сложной формы, снижение брака и отходов, повышение их точности и производительности труда.

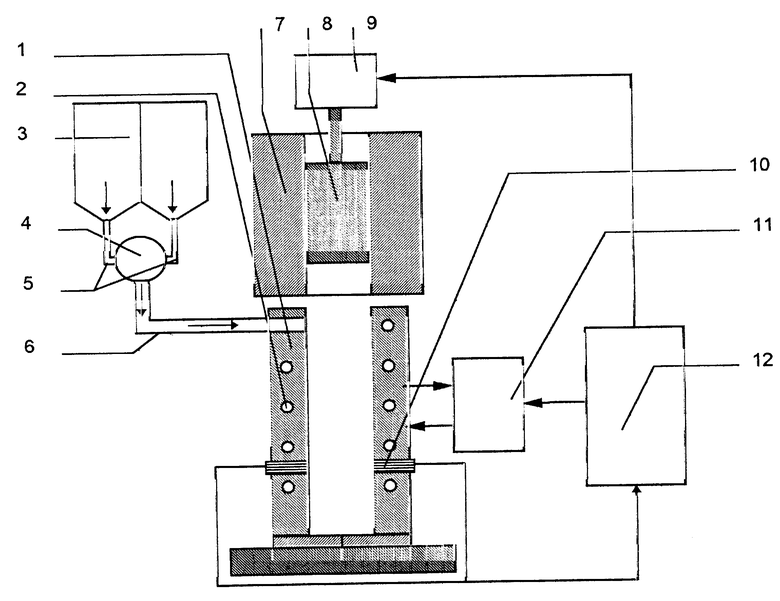

На чертеже схематически изображено разработанное устройство для изготовления изделий сложной конфигурации из полимерных материалов в соответствии с изобретением.

Устройство состоит из пресс-формы 1, внутри стенок которой расположены нагреватели 2, емкости для компонентов реакционной смеси 3, трехходовой кран 4 с входными трубопроводами 5 и выходным трубопроводом 6. Соотношение диаметров обоих входных трубопроводов 5 и одного выходного трубопровода трехходового крана составляет 1:1.

Над пресс-формой расположен гидроцилиндр 7 с поршнем 8 и гидроприводом 9. Пресс-форма снабжена термодатчиком 10 и механизмом смыкания и размыкания 11. Механизм смыкания и размыкания пресс-формы 11 связан с пультом управления 12. Гидропривод 9 поршня 8 связан с термодатчиком 10 через пульт управления 12.

Устройство работает следующим образом.

В емкости 3 помещают исходный мономер. Поршень 8, находящийся в гидроцилиндре 7, поднимают с помощью гидропривода 9. Пресс-форму 1 разогревают с помощью нагревателей 2. В расплав мономера, находящийся в одной из емкостей 3, добавляют катализатор, а в расплав мономера, находящийся в другой емкости 3, добавляют активатор и, компоненты из емкостей 3 начинают поступать через входные трубопроводы 5, в трехходовой кран 4, смешиваются и через выходной трубопровод 6 реакционная смесь заполняет внутреннюю полость пресс-формы 1. Окончание процесса полимеризации фиксируется термодатчиком 10 по скачку температуры. Сигнал от термодатчика поступает на пульт управления 12, который приводит в движение гидропривод 9. Поршень 9 передает давление на полимерную массу, находящуюся в пресс-форме 1, в период ее отверждения, после чего пресс-форму размыкают и извлекают готовое изделие, далее цикл повторяют.

Для изготовления изделий из капролактама в емкости 3 помещают равные количества мономера капролактама, который расплавляют при температуре 100-135oC, сушат в среде инертного газа и далее в одну из емкостей 3 вводят катализатор, а в другую активатор. Диаметры отверстий входных трубопроводов 5 составляют 10 мм, диаметр отверстия выходного трубопровода равен 20 мм. Реакционную смесь нагревают в пресс-форме 1 до температуры 175 - 180oC. Через 15-20 минут после заполнения формы начинает протекать процесс полимеризации. После фиксации скачка температуры термодатчиком 10 сигнал поступает на пульт управления 12, который приводит в движение гидропривод 9. Прикладываемое к поршню давление составляет 200 МПа. Давление выдерживают в течение 15-20 минут. Далее форму размыкают и изделия извлекают. Полученное изделие имеет следующие физико-механические характеристики: прочность на сжатие 165 МПА, δизг. 128 МПА, плотность 1,17 г/см2. Таким образом, использование предлагаемого устройства позволяет получать изделия с высокими физико-механическими свойствами. Отсутствуют дефекты в виде пор, раковин, микротрещин, усадочных раковин, повышается точность получаемых изделий до точности изделий, получаемых методом литья под давлением /3-4 класс точности/. Производительность труда возрастает в 15-16 раз по сравнению с получением изделий методом литья под давлением.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидропривод | 2015 |

|

RU2613546C1 |

| Способ изготовления фасонных деталей из поликапролактама | 1984 |

|

SU1260369A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ БЫСТРОТВЕРДЕЮЩИХ СМЕСЕЙ | 1991 |

|

RU2005611C1 |

| ПОЛИВООРОСИТЕЛЬНАЯ МАШИНА НА БАЗЕ КАРЬЕРНОГО САМОСВАЛА С КУЗОВОМ ДЛЯ ПЕРЕВОЗКИ НАВАЛОЧНЫХ ГРУЗОВ | 2021 |

|

RU2771758C1 |

| Устройство для отбора проб жидкости | 1981 |

|

SU987446A1 |

| Устройство для изготовления изделий сложной конфигурации из полимерных материалов | 1978 |

|

SU766870A1 |

| ГИДРОЦИЛИНДР | 2001 |

|

RU2219382C2 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПАУНДА ПОД ВАКУУМОМ | 1993 |

|

RU2061593C1 |

| КОЛЕСНОЕ ТРАНСПОРТНОЕ СРЕДСТВО | 2000 |

|

RU2178753C2 |

| Установка для смешивания и нанесения защитного состава на внутреннюю поверхность трубопроводов | 2021 |

|

RU2756088C1 |

Устройство для изготовления изделий сложной конфигурации из полимерных материалов включает емкости для компонентов реакционной смеси, гидроцилиндр с поршнем и пресс-форму. Гидроцилиндр с поршнем совмещен с пресс-формой. Поршень установлен с возможностью перемещения в гидроцилиндре и в верхней части пресс-формы. Диаметр отверстия внутренней полости пресс-формы не меньше диаметра поршня. Емкости компонентов реакционной смеси соединены с пресс-формой с помощью трехходового крана через входные трубопроводы. Выходной трубопровод трехходового крана соединен с пресс-формой. Соотношение диаметров обоих входных трубопроводов и одного выходного трубопровода трехходового крана составляет 1:1. Пресс-форма снабжена термодатчиком, который связан с гидроприводом поршня через пульт управления. Устройство позволяет улучшить физико-химические свойства изделий, повысить их точность, а также увеличить производительность труда. 1 ил.

Устройство для изготовления изделий сложной конфигурации из полимерных материалов, преимущественно поликапролактама, включающее емкости для компонентов реакционной смеси, гидроцилиндр с поршнем и пресс-форму, отличающийся тем, что гидроцилиндр с поршнем совмещены с пресс-формой и поршень установлен с возможностью перемещения в гидроцилиндре и в верхней части пресс-формы, диаметр отверстия внутренней полости пресс-формы не меньше диаметра поршня, а емкости для компонентов реакционной смеси соединены с пресс-формой с помощью трехходового крана через входные трубопроводы, причем выходной трубопровод трехходового крана соединен с пресс-формой, соотношение диаметров обоих входных трубопроводов и одного выходного трубопровода крана составляет 1: 1, при этом пресс-форма снабжена термодатчиком, который связан с гидроприводом поршня через пульт управления.

| Устройство для изготовления изделий сложной конфигурации из полимерных материалов | 1978 |

|

SU766870A1 |

| Устройство для получения полимерных изделий | 1972 |

|

SU662130A1 |

| Устройство для формования изделий из полимерных материалов | 1990 |

|

SU1821384A1 |

Авторы

Даты

1999-08-27—Публикация

1997-11-19—Подача