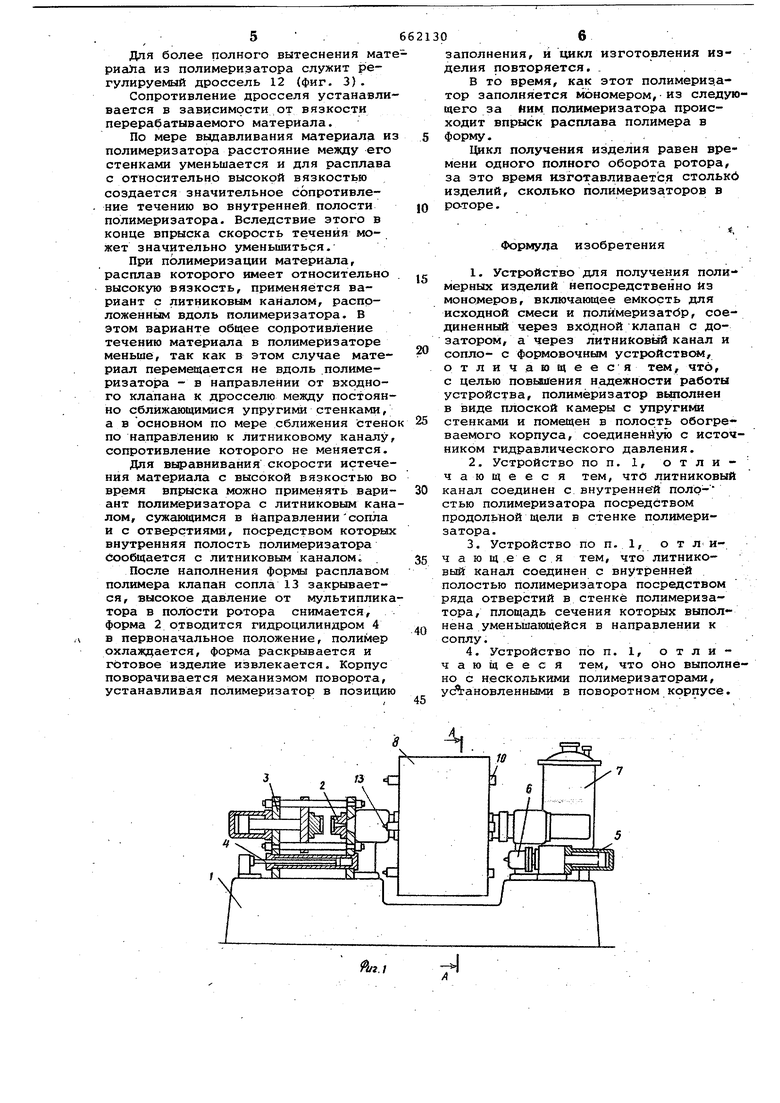

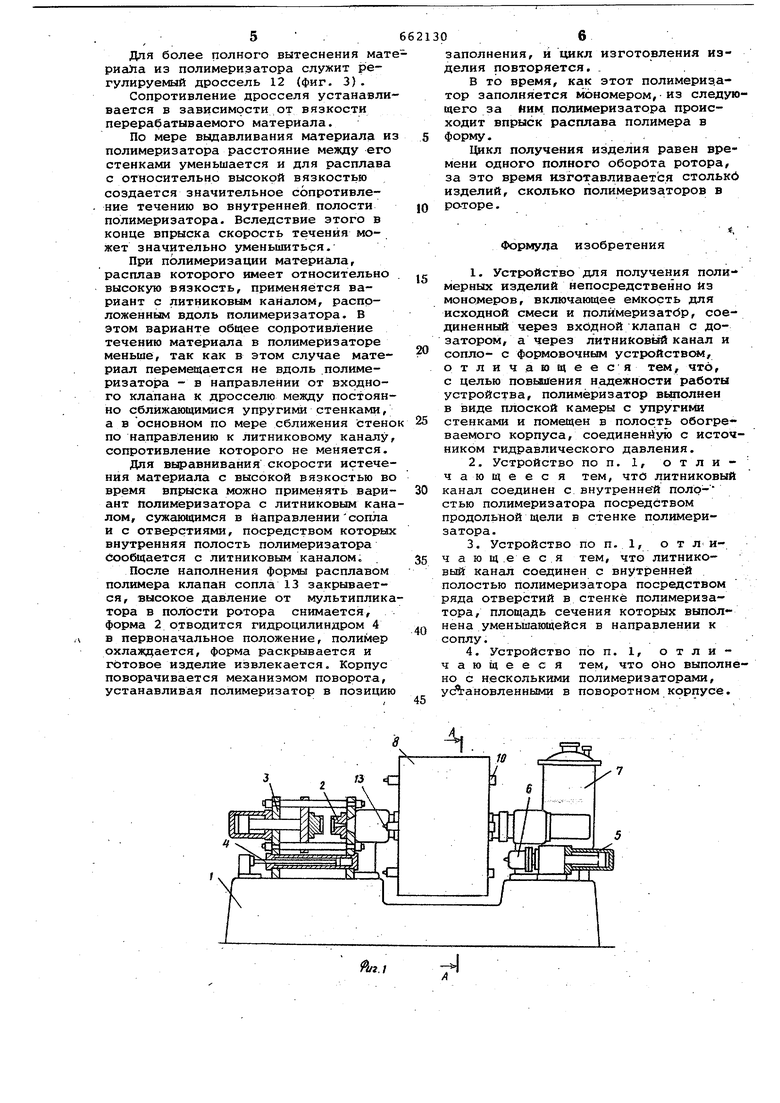

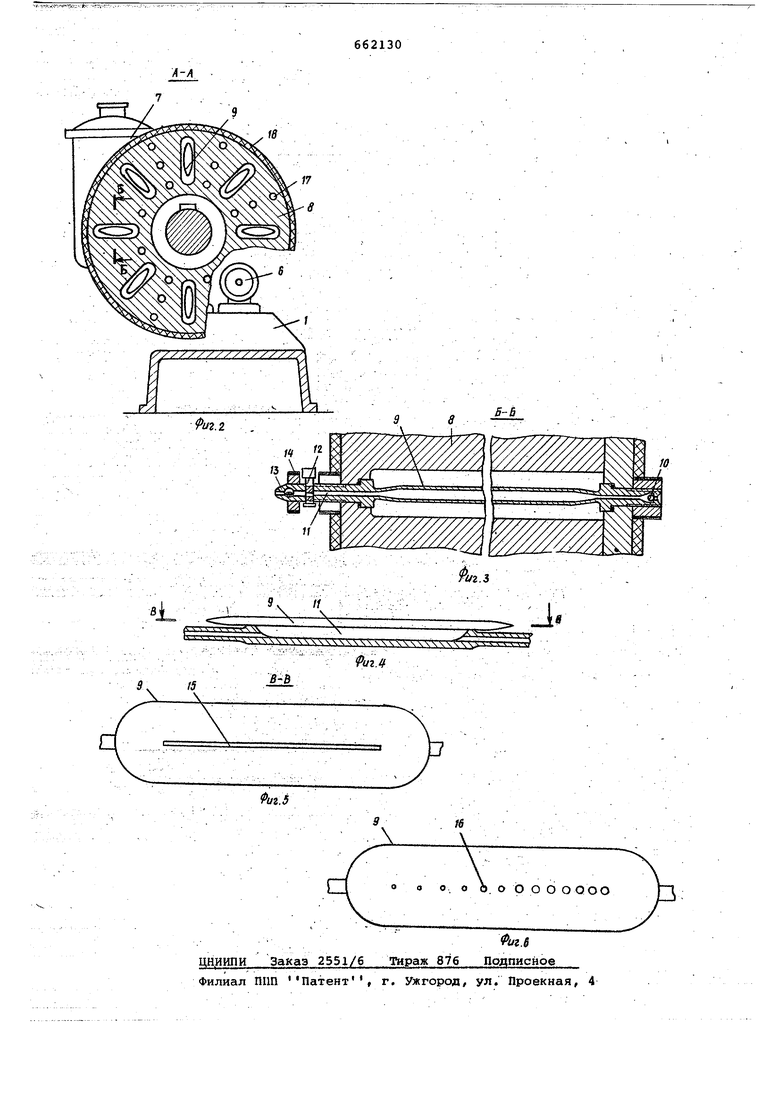

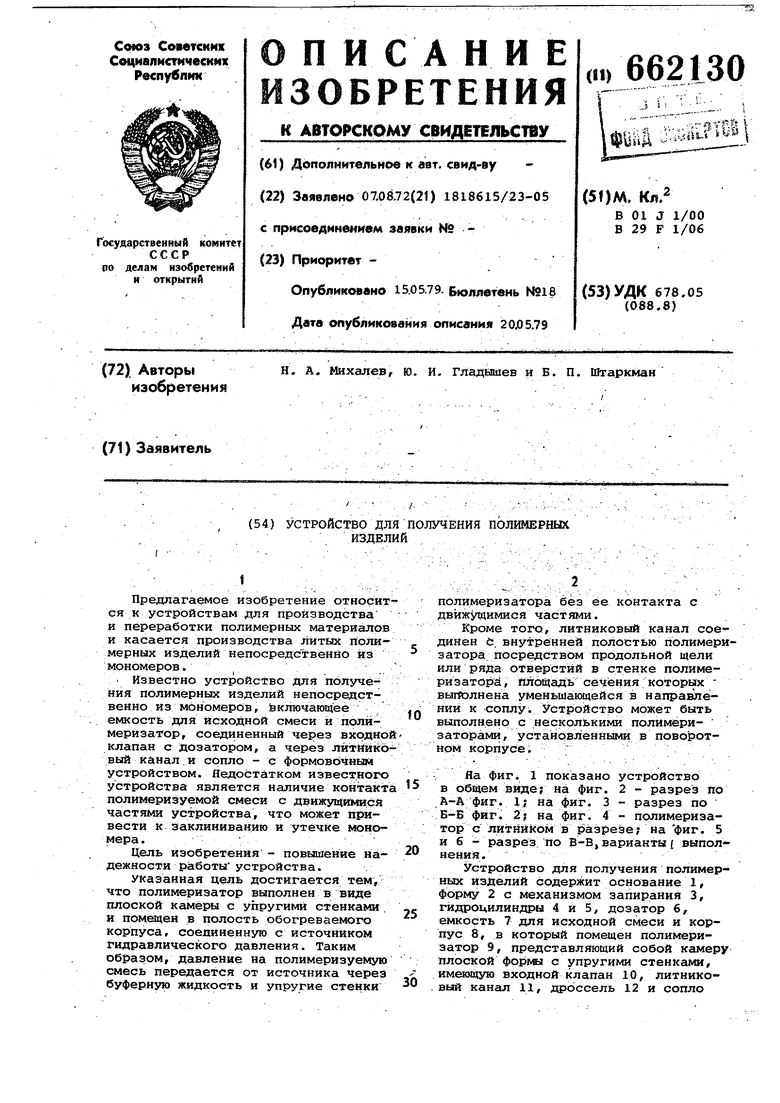

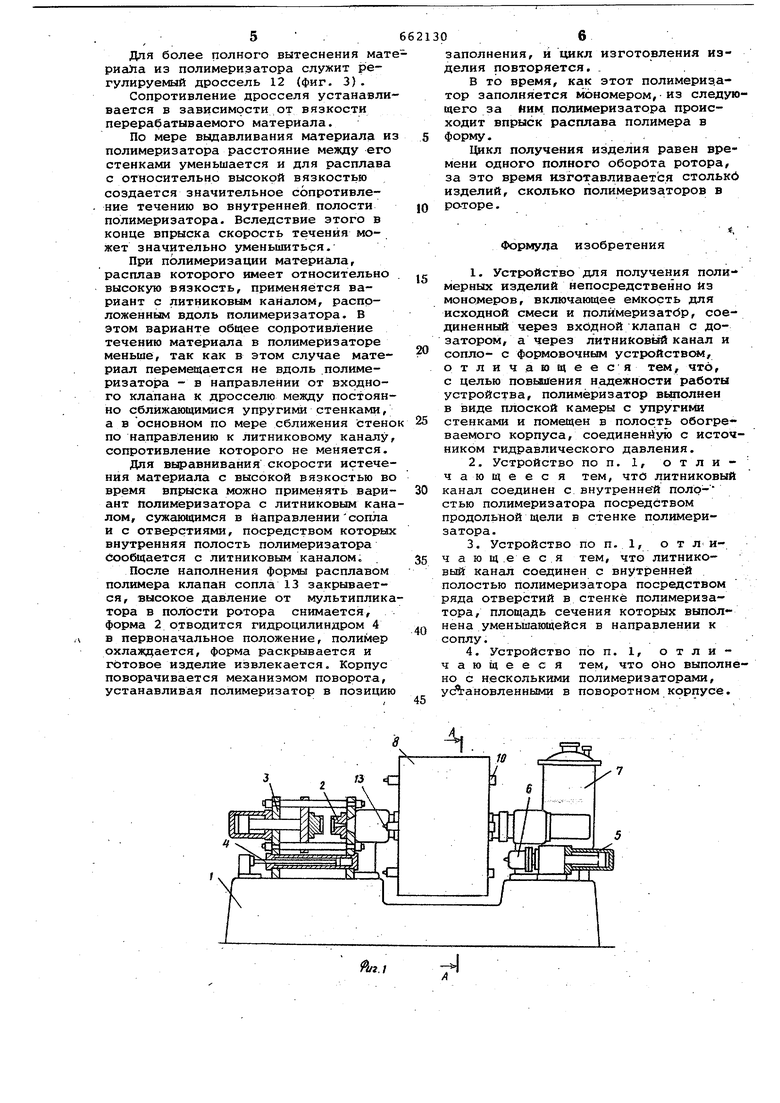

впрыскаДЗ с принудительно или само открывающимся клапаном 14. По другому варианту литниковый канал 11 расположен вдоль полимериза тора 9 и сообщается с внутренней его полостью посредством щели 15 (фиг. 5 или. ряда отверстий 16 (фиг. 6) . Площадь каждого из отверстий 16 уменьшается, а расстояние между ними увелйчивается в -направлении от входного клапана к соплу 13. Сечение литникового канала может быть выполнено любой формы, например прямоугольной, трапецеидальной или круглой, постоянного сечения по длине или уменьшающегося в направлении к соплу .; Корпус 8 снабжен электрбоёогрёвбм 17, обеспечивающим термостатирование корпуса, поверхность которого покрыта теплоизоляцией 18. Корпус 8 может быть выполнен поворотным (механизм повороту на чертеже не показан) и в нем может быть размещено несколько соединенных параллельно полимеризато ров 9 . Полости ротора заполнены жидкостью на которую передается постоянно ; низкое давление от масляного насоса, и при необходимости в нужный момент - высокое давление от мультипликатора (масляный насос и мультйпликатор на чертеже не показаны). ; йдкость одновременно выполняет функ ции передатчика тепла. Гидроцилиндр 4 служит для подвода формы 2 к корпусу 8, а гидроцилин 5 - для подвода дозатора 6 к корпусу Емкость 7 имеет термостатирующую систему и перемешивающее устройство (на чертеже не показаны). Количество полимеризаторов в корпусе определяется из расчета времени необходимого для полимеризации перерабатываемого материала. Количество положений шагово-враЩаюЩёгося ротора соответствует количеству полймёрИзаторов. Дозатор и форма расположены по отношению к полимеризаторам в корпу ,се таким образом, что если , например в каком-то положении ротора впускно клапан первого полимеризатора находится против розатора в позиции за йолнения, то сойло последнего полимеризатора расположено против формы JB позиции впрыска. Устройство работает следующим образом. Дозатор 6 подводится к входному клапану 10 полимеризатора 9 гидроцилиндром 5. Подготовленный материал из емкости 7 подается доза тором б под давлением в разогретый до заданной температуры полимеризаtupi, стенки которого по мере заполнения мономером упруго деформируютс Давление, создаваемое дозатором, больше гидростатического давления жидкости в щелообразной полости кор 04 пуса 8, которое поддерживается масляным насосом и равно или больше давления упругого пара мономера при заданной температуре. Благодаря этому предотвращается вскипание мономера/ и образование газовых пузырьков во время заполнения горячего полимеризатора и в процессе полимеризации мономера. После заполнения полимеризатора 9 дозатор 6 отводится гидроци лйндром 5 в первоначальном положение, а корпус 8 устанавливается в следующееположение механизмом поворота.. заполнения следующего полимеризатора повторяется. Перерабатываемый материал находится в полимеризаторе в виде тонкого слоя, что обеспечивает быстрый и равномерный разогрев материала до температуры инициирования и хороший отвод тепла экзотермической реакции полимеризации. За счет деформации упругих стенок полимеризатора под действием гидроста-рйческого давления жидкости, находящейся в полОсти ротора, компенсируется усадка объема материала в процессе его полимеризации. За время перемещения полимеризатора от позиции заполнения до позиции впрыска мономер полимеризуется до заданной степени конверсии. В тот момент, когда полимеризатор останавливается в позиции впрыска, в щелеобразной полости корпуса, в которой находится этот полимеризатор, создается высокое давление оя: мультипликатора. В это же время форма 2 закрывается механизмом запирания 3 и подводится гидроцилиндром 4 к соплу 13 полимеризатора и клапан 14 сопла открывается. Высокое давдение от мультипликатора через упругие стенки полимеризатора передается на расплав, который под давлением этого давлейия перемещается в направлении к соплу и впрыскивается в форму 2. Сопротивление течению расплава в разных Сечениях по -длине полимеризатора различное, наименьшее значение оно имеет в местах, более близких к соплу впрыска, а давление расплава во внутренней полости полимеризатора постоянное, поэтому объемная скорость перемещения материала в различных сечениях полимеризатора также может быть различна. Вследствие этого стенки полимеризатора под действием гидростатического давления жидкости, находящейся.в полости ротора, могут деформироваться не одинаково, т. е. в местах, более близких к выходу (к соплу), стенки полимеризатора сблизятся Намного быстрее и тем самым может быть затруднено истечение материала из полимеризатора . Для более полного вытеснения мате риала из полимеризатора служит р егулируемый дроссель 12 (фиг. 3). Сопротивление дросселя устанавливается в зависимости от вязкости перерабатываемого материала. По мере вьадавливания материала из полимеризатора расстояние между его стенками уменьшается и для расплава с относительно высокой вязкостью создается значительное сопротивление течению во внутренней полости полимеризатора. Вследствие этого в конце впрыска скорость течения может значительно уменьшиться. При полимеризации материалаг расплав которого имеет относительно высокую вязкость, применяется вариант с литниковым каналом, расположенным вдоль полимеризатора. В этом варианте общее сопротивление течению материала в полимеризаторе меньше, так как в этом случае материал перемещается не вдоль полимеризатора - в направлении от входного клапана к дросселю между постоянно сближающимися упругими стенками, а в основном по мере сближения стено по направлению к литниковому каналу сопротивление которого не меняется. Для выравнивания скорости истечения материала с высокой вязкостью во время впрыска можно применять вариант полим1еризатора с литниковым кана лом, сужающимся в йаправлениисопла и с отверстиями, посредством которых внутренняя полость полимеризатора сообщается с литниковым каналом, . После наполнения формы расплавом полимера клапан сопла 13 закрывается, высокое давление от мультиплика тора в полости ротора снимается, форма 2 отводится гидроцилиндром 4 в первоначальное положение, полимер охлаждается, форма раскрывается и готовое изделие извлекается. Корпус поворачивается механизмом поворота, устанавливая полимеризатор в позицию

6 заполнения, и цикл изготовления изделия повторяется. . В то время, как этот полимериз.атор заполняется мономером, из следующего за йим полимеризатора происходит впрыск расплава полимера в форму.. Цикл получения изделия равен времени одного полного оборота ротора, за это время язготавливается столькб изделий, сколько полимеризаторов в ро-торе. Формула изобретения 1.Устройство для получения поли мерных изделий непосредственно из мономеров, включанвдее емкость для исходной смеси и полимеризатор, соединенный через входной клапан с дозатором, а через литниковый канал и сопло- с формовочным устройстве, отличающееся тем, что, с целью повьииения надежности работы устройства, полимеризатор выполнен в виде плоской камеры с упругими стенками и помещен в полость обогреваемого корпуса, соединенйую с источником гидравлического давления. 2.Устройство по п. 1, отличающееся тем, что литниковый канал соединен с внутренней полостью полимеризатора посредством продольной щели в стенке полимеризатора. 3.Устройство по п. 1, от п IIч а ю щ .е е с я тем, что литниковый канал соединен с внутренней полостью полимеризатора посредством ряда отверстий в стенке полимеризатора, площадь сечения которых выполнена уменьшающейся в направлении к соплу.. 4.Устройство по п. 1, отличающееся тем, что оно выполнено с несколькими полимеризаторами, уЛановленными в поворотном корпусе.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО РЕГУЛИРОВКИ ДАВЛЕНИЯ ДЛЯ УСТРОЙСТВА ИНЖЕКЦИОННОГО ФОРМОВАНИЯ С НИЗКИМ ПОСТОЯННЫМ ДАВЛЕНИЕМ | 2012 |

|

RU2575229C2 |

| МАШИНА ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ ПО ЭКСТРУЗИОННО-ПРЕССОВОЙ ТЕХНОЛОГИИ | 2009 |

|

RU2409467C2 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ИНЖЕКЦИОННОГО ФОРМОВАНИЯ ПРИ НИЗКОМ ПОСТОЯННОМ ДАВЛЕНИИ | 2012 |

|

RU2573483C2 |

| СИСТЕМА ПОДАЧИ БЕЗ ЕСТЕСТВЕННОГО БАЛАНСА ДЛЯ УСТРОЙСТВА ИНЖЕКЦИОННОГО ФОРМОВАНИЯ | 2012 |

|

RU2565176C2 |

| Литьевая многопозиционная машина для переработки термопластичных материалов | 1989 |

|

SU1680539A1 |

| Сопло литьевой машины для пластмасс | 1978 |

|

SU729080A1 |

| УСТРОЙСТВО ПЛАСТИКАЦИИ И ИНЖЕКЦИИ ДЛЯ ЛИТЬЕВОГО ОБОРУДОВАНИЯ | 1992 |

|

RU2015019C1 |

| СПОСОБ ЛИТЬЯ ПОД ДАВЛЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2008222C1 |

| Установка для изготовленияиздЕлий из пОлиМЕРНыХ МАТЕРиАлОВ | 1979 |

|

SU810506A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИНЖЕКЦИОННОГО ФОРМОВАНИЯ ТОНКОСТЕННЫХ ДЕТАЛЕЙ ПОД В СУЩНОСТИ ПОСТОЯННЫМ ДАВЛЕНИЕМ | 2012 |

|

RU2575905C2 |

Авторы

Даты

1979-05-15—Публикация

1972-08-07—Подача