I

Изобретение относится к химическому оборудованию для изготовления полиамидных изделий сложной конфигурации, например зубчатых колес, размеры которых точно соответствуют размерам пресс-формы и может быть использовано в автомобильной, авиационной, судостроительной, машиностроительиой, химической и других отраслях промышлеиности.

Известны устройства для изготовления изделий сложной конфигурации из полимерных материалов {1|.

Однако применение этих устройств имеет существенные недостатки, связанные с его громоздкостью, необходимостью переработки при больших давлениях ( 1000 кг/см), а также необходимостью расплавления готового полимера, что может сопровождаться термоокислительной деструкцией и значительным ухудшением его физико-мехаиических свойств. Кроме того, при получении иа таком оборудовании толстостенных изделий из-за неравиомерности кристаллизация полимера иаблюдается большая усадка, внутренние напряжения и пустоты.

Известно также наиболее близкое к предлагаемому устройство для изготовления изделий сложной конфигурации, содержащее баки для компонентов, форму, сое: диненную с приспособлением для вакууми. рования и смеситель 2J.

Данное устройство предназначено для изготовления герметизированных изделий путем заливки их полимером непосредственно в формы. Таким образом можно заливать полимерами, нaпpимepJПOлиaмид10 ыми, любые изделия, в том числе и изделия сложной коифигурации, зубчатые колеса высокой степени точности.

При этом в шнековом смесителе в начале подготавливают реакциониук} смесь, а затем по трубопроводам вливают ее в

разогретую открытую форму.

Недостатком устройства является отсутствие давления на полимер при его отверждении, что приводит к значительной его усадке (до 5% и более) и снижению

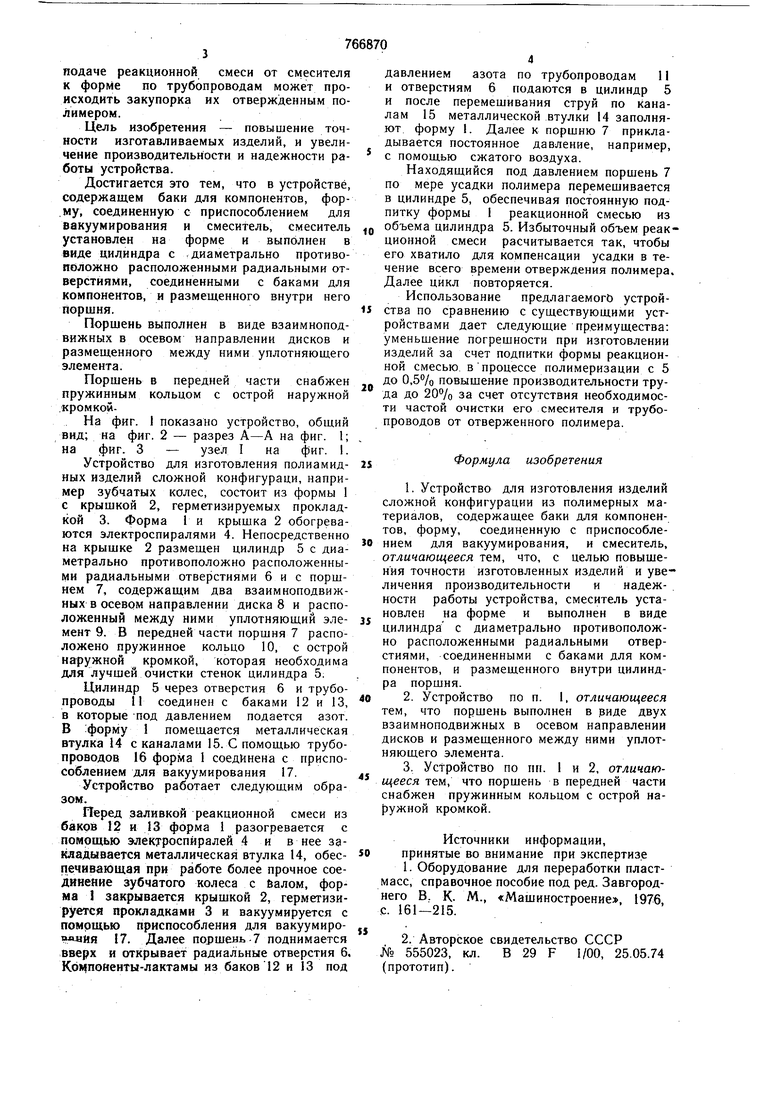

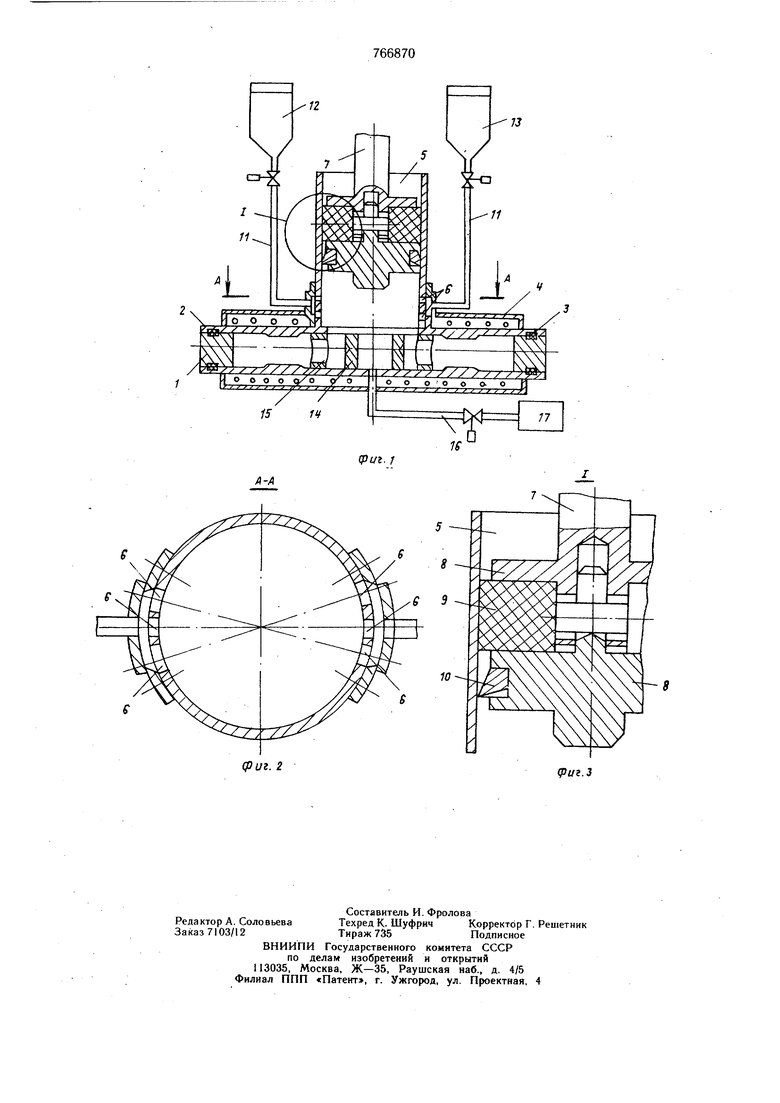

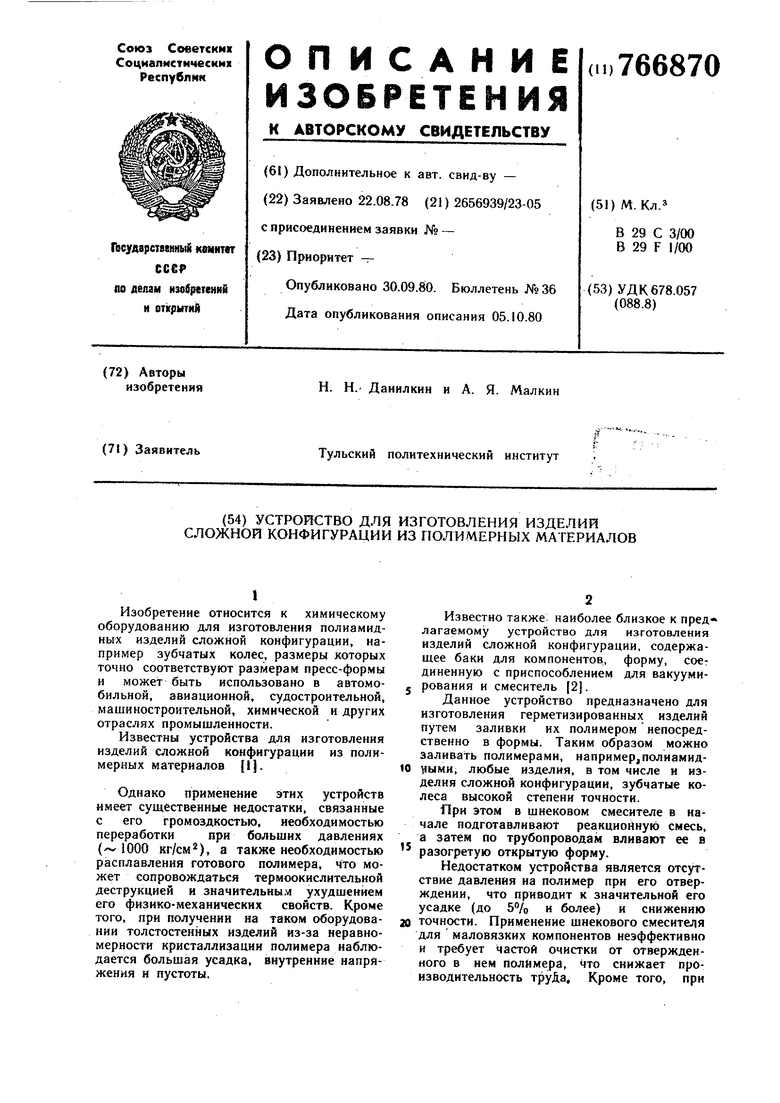

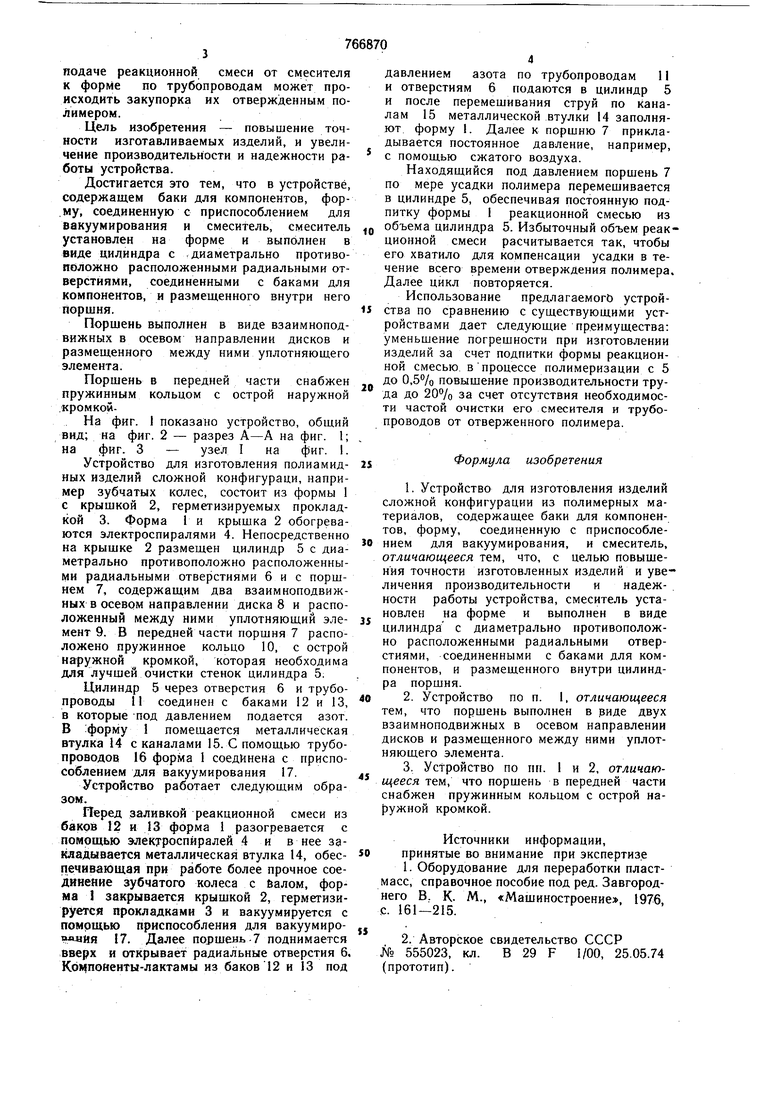

JO точности. Применение шнекового смесителя для маловязких компонентов неэффективно и требует частой очистки от отвержденного в нем полимера, что снижает производительность труДа, Кроме того, при подаче реакционной смеси от смесителя к форме по трубопроводам может происходить закупорка их отвержденным полимером. Цель изобретения - повышение точности изготавливаемых изделий, и увеличение производительности и надежности работы устройства. Достигается это тем, что в устройстве, содержащем баки для компонентов, форму, соединенную с приспособлением для вакуумирования и смеситель, смеситель установлен на форме и выполнен в виде цилиндра с диаметрально противоположно расположенными радиальными отверстиями, соединенными с баками для компонентов, и размещенного внутри него порщня. Порщеиь выполнен в виде взаимноподвижных в осевом направлении дисков и размещенного между ними уплотняющего элемента. Поршень в передней части снабжен пружинным кольцом с острой наружной кромкойНа фиг. 1 показано устройство, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - узел I на фиг. I. Устройство для изготовления полиамидных изделий сложной конфигураци, например зубчатых колес, состоит из формы 1 с крыщкой 2, герметизируемых прокладкой 3. Форма 1 и крышка 2 обогреваются электроспиралями 4. Непосредственно на крышке 2 размещен цилиндр 5 с диаметрально противоположно расположенными радиальными отверстиями бис поршнем 7, содержащим два взаимноподвижных в осевом направлении диска 8 н расположенный между ними уплотняющий элемент 9. В передней части поршня 7 расположено пружинное кольцо 10, с острой наружной кромкой, которая необходима для лучшей очистки стенок цилиндра 5. Цилиндр 5 через отверстия 6 и трубопроводы 11 соединен с баками 12 и 13, в которые ПОД давлением подается азот. В :форму 1 помещается металлическая втулка 14 с каналами 15. С помощью трубопроводов 16 форма 1 соединена с приспособлением для вакуумирования 17. Устройство работает следующим образом. Перед заливкой реакционной смеси из баков 12 и 13 форма 1 разогревается с помощью электроспйралей 4 и в нее закладывается металлическая втулка 14, обеспечивающзя при работе более прочное соединение зубчатого колеса с балом, форма 1 закрывается крышкой 2, герметизируется прокладками 3 и вакуумируется с помрщью приспособления для вакуумиров«лйя 17. Далее поршень-7 поднимается вверх и открывает радиальные отверстия 6, Компоненты-лактамы из баков 12 и 13 под давлением азота по трубопроводам 11 и отверстиям 6 подаются в цилиндр 5 и после перемешивания струй по каиалам 15 металлической втулки 14 заполняют форму 1. Далее к поршню 7 прикладывается постоянное давление, например, с помощью сжатого воздуха. Находящийся под давлением поршень 7 по мере усадки полимера перемещивается в цилиндре 5, обеспечивая постоянную подпитку формы 1 реакционной смесью из объема цилиндра 5. Избыточный объем реакционной смеси расчитывается так, чтобы его хватило для компенсации усадки в течение всего времени отверждения полимера. Далее цикл повторяется. Использование предлагаемого устройства по сравнению с существующими устройствами дает следующие преимущества: уменьшение погрешности при изготовлении изделий за счет подпитки формы реакциоиной смесью, впроцессе полимеризации с 5 до 0,5% повышение производительности труда до 20% за счет отсутствия необходимости частой очистки его смесителя и трубопроводов от отверженного полимера. Формула изобретения 1.Устройство для изготовления изделий сложной конфигурации из полимерных материалов, содержащее баки для компонентов, форму, соединенную с приспособлением для вакуумирования, и смеситель, отличающееся тем, что, с целью повышения точности изготовленных изделий и увеличения производительности и надеж- . кости работы устройства, смеситель установлен на форме и выполнен в виде цилиндра с диаметрально противоположно расположенными радиальными отверстиями, соединенными с баками для компонентов, и размещенного внутри цилиндра порщня. 2.Устройство по п. I, отличающееся тем, что поршень выполнен в виде двух взаимноподвижных в осевом направлении дисков и размещенного между ними уплотняющего элемента. 3.Устройство по пп. 1 и 2, отличающееся тем, что порщень в передней части снабжен пружинным кольцом с острой наружной кромкой. Источники информации, принятые во внимание при экспертизе 1.Оборудование для переработки пластмасс, справочное пособие под ред. Завгороднего В. К. М., «Машиностроение, 1976, с. 161-215. 2.Авторское свидетельство СССР № 555023, кл. В 29 F 1/00, 25.05.74 (прототип).

фиг. 2

7J

(риг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления полиамид-НыХ издЕлий | 1979 |

|

SU802044A1 |

| Установка для изготовленияиздЕлий из пОлиМЕРНыХ МАТЕРиАлОВ | 1979 |

|

SU810506A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ СЛОЖНОЙ КОНФИГУРАЦИИ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ, ПРЕИМУЩЕСТВЕННО ПОЛИКАПРОЛАКТАМА | 1997 |

|

RU2135358C1 |

| Устройство для заливки изделийМНОгОКОМпОНЕНТНОй КОМпОзициЕй | 1979 |

|

SU839698A1 |

| СПОСОБ ПРОИЗВОДСТВА МНОГОСЛОЙНОГО СТЕКЛА СЛОЖНЫХ КОНФИГУРАЦИЙ | 1998 |

|

RU2162064C2 |

| СПОСОБ И МАШИНА ДЛЯ ЦЕНТРОБЕЖНОЙ ОТЛИВКИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1943 |

|

SU89850A1 |

| УСТРОЙСТВО ДЛЯ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТЫХ СОСТАВОВ И ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ НИХ | 2002 |

|

RU2226521C2 |

| Способ получения изделий сложной формы на основе углеродных синтактных пеноматериалов и установка для осуществления способа | 2017 |

|

RU2665775C1 |

| СЫРЬЕВАЯ СМЕСЬ (ВАРИАНТЫ), СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОНАПОЛНЕННОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ НЕГО | 2004 |

|

RU2269497C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ ВОЛОКНОМ ДЕТАЛЕЙ ИНЖЕКЦИОННЫМ МЕТОДОМ | 2001 |

|

RU2217312C2 |

Авторы

Даты

1980-09-30—Публикация

1978-08-22—Подача