Изобретение относится к способу получения полиамидов активированной полимеризацией капролактама с одновременным изготовлением фасонных деталей, например зубчатых колес, корпусных деталей и т.п., размеры которых точно соответствуют размерам пресс-формы и может быть использовано в автомобильной, авиационной, судостроительной , машиностроительной, химической и др. отраслях промьшшенности.

Цель изобретения - повышение размерной точности изделий за счет умень- шения усадки и сокращения расхода сы- рья.

П р и м е р 1. В раздельных емкостях плавят 1 кг высушенного капро- ; актама. В одной емкости готовят катализатор, добавляя к расплавленному капролактаму 0,6 мол.% металлического натрия. В другую емкость добавляют сойатализатор - 0,3 мл толуиленди- изоционата. При расплавы смешивают и заливают в разъемную пресс- форму для литьевого прессования, нагретую до 160 с. После достижения реакционной смесью вязкости 50 Па.с с помощью пуансона производят формование цилиндрической «детали с массой 100 г при постоянном давлении

150 кг/см. Затем пресс-форму охлаж-. дают до 100 С и извлекают готовое изделие,П р и м е р 2. Аналогичен примеру 1, но формование деталей начинают по достижении вязкости реакционной массы .100 Па- с.

П р и м е р 3. Аналогичен примеру 2, но формование начинают по достижении вязкости 200 Па-с.

, П р и м е р 4. Аналогичен приме- ру 3, но формование начинают по достижении вязкости 300 ПЭ С.

П р и м е р 5. Аналогичен приме- 4, но формование начинают по достижении вязкости 350 Па-с.

П р и м 6 р 6. Аналогичен примеру 1, но давление формования составляет 1 кгс/см, а процесс формования начинают сразу после заполнения пресс- формы реакционной массой.

Пример. Аналогичен примеру 1, но давление формования составляет 5 кгс/см.

Примере. Аналогичен приме- ру 1, но формование деталей начинают

5

по достижении вязкости реакционной массы 80 Па-с.

П р и м е р 9. Аналогичен примеру 8, но формование начинают по до- стижении вязкости 90 Па-с.

Пример 10. Аналогичен примеру 9, но формование начинают по достижении вязкости 310 Па-с.

П р и м е р 11. Аналогичен приме- РУ 10, но формование начинают по достижении вязкости 320 Пн С.

П р и м § р 12. Аналогичен примеру 1 , но формование производят при постоянном давлении 120 кг/см (вяз- 5 кость 50 Па-с).

Пример 13. Аналогичен примеру 9, но формование производят при давлении 120 кг/см (вязкость 90 Пас).

П р и м е р 14. Аналогичен приме- 0 РУ 2, но формование производят при давлении 120 кг/см (вязкость 100 Па-с).

Пример 15. Аналогичен примеру 4, но формование производят при давлении 120 кг/см (вязкость 300 Па-с).

Пример 16. Аналогичен примеру 10, но формование производят при давлении 120 кг/см (вязкость 310 Па--с).

Пример 17. Аналогичен приме- ру 1, но формование производят при давлении 180 кг/см (вязкость 50 Па с).

Пример 18. Аналогичен приме- 5 РУ 9, но формование производят при давлении 180 кг/см (вязкость 90 Па-с)

Пример 19. Аналогичен примеру 2,. но формование производят при давлении 180 кг/см (вязкость, 0 100 Па-с).

Пример 20. Аналогичен примеру 4 , но формование производят при давлении 180 кг/см (вязкость 300 Па-с).

Пример 21. Аналогичен лриме- ру 10, но формование производят при давлении 180 кг/см (вязкость 310 Па-с).

Результаты процесса формования 0 по примерам 1-21 приведены в таблице.

П р и м е р 22. В качестве мономера используют додекалактам, в раздельных емкостях плавят по 0,5 кг додека- лактама. Б одну емкость при 160 С 5 вводят катализатор,, натриевую соль капролактама в количестве.0,5 мол.% от общей массы лактама. В другую ем-/ кость 0,5 мол.% продукта 102Т. При

0

расплавы смешивают и заливают | в разогретую до 160 С пресс-форму. После достижения реакционной смесью вязкости 50 Па с с помощью пуансона производят формование цилиндрической детали с массой 100 г при постоянном давлении 150 кгс/см. Затем прессформу охлаждают до готовое изделие.

100 С и извлекают

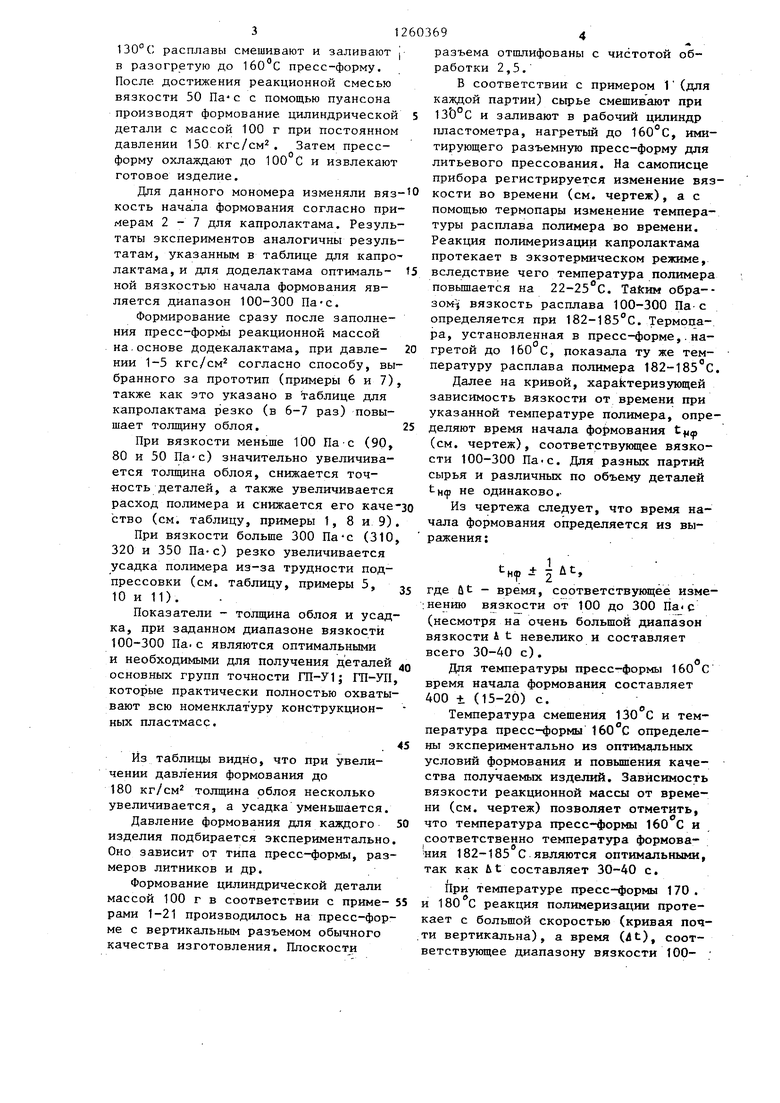

Для данного мономера изменяли вяз- О кости во времени (см. чертеж), а с

кость начала формования согласно примерам 2-7 для капролактама. Результаты экспериментов аналогичны результатам, указанным в таблице для капро

лактама,и для доделактама оптимальной вязкостью начала формования является диапазон 100-300 Па-с.

Формирование сразу после заполнения пресс-фор о 1 реакционной массой на.основе додекалактама, при давлении 1-5 кгс/см согласно способу, выбранного за прототип (примеры 6 и 7) также как это указано в таблице для капролактама резко (в 6-7 раз) повышает толщину облоя.

При вязкости меньше 100 Па-с (90, 80 и 50 Па-с) значительно увеличивается толщина облоя, снижается точность деталей, а также увеличивается расход полимера и снижается его каче ство (см. таблицу, примеры 1, 8 и 9)

При вязкости больше 300 Па с (310 320 и 350 Па-с) резко увеличивается усадка полимера из-за трудности под- прессовки (см. таблицу, примеры 5, 10 и 11).

Показатели - толщина облоя и усадка, при заданном диапазоне вязкости 100-300 Па. с являются оптимальными и необходимыми для получения деталей основных групп точности ГП-У1; ГП-УП которые практически полностью охватывают всю номенклатуру конструкционных пластмасс.

.

Из таблицы видно, что при увеличении давл ения формования до 180 кг/см толщина рблоя несколько увеличивается, а усадка уменьшается

Давление формования для каждого изделия подбирается экспериментально Оно зависит от типа пресс-формы, размеров литников и др.

Формование цилиндрической детали массой 100 г в соответствии с приме- рами 1-21 производилось на пресс-форме с вертикальным разъемом обычного качества изготовления. Плоскости

разъема отшлифованы с чистотой обработки 2,5.

В соответствии с примером 1(для каждой партии) сьфье смешивают при 13Ь°С и заливают в рабочий цилиндр пластометра, нагретый до , имитирующего разъемную пресс-форму для литьевого прессования. На самописце прибора регистрируется изменение вяз

помощью термопары изменение температуры расплава полимера во времени. Реакция полимеризации капролактама протекает в экзотермическом режиме, вследствие чего температура полимера повьппается на 22-25 С. Та1сим обра-- зом вязкость расплава 100-300 Па с определяется при 182-185°С. Термопара, установленная в пресс-форме,.нагретой до 160 С, показала ту же температуру расплава полимера 182-185 С.

Далее на кривой, xapafcтepизJ oщeй зависимость вязкости от времени при указанной температуре полимера, опре- деляют время начала формования t(p (см. чертеж), соответствукицее вязкости 100-300 Па.с. Для разных партий сырья и различных по объему деталей Ьнф не одинаково..

Из чертежа следует, что время начала формования определяется из выражения:.

Ч.р±|йЧ

где Qt - время, соответствующее изме- :нению вязкости от 100 до 300 (несмотря на очень большой диапазон вязкости А t невелико и составляет всего 30-40 с).

Для температуры пресс-формы 160 С время начала формования составляет 400 ± (15-20) с.

Температура смешения 130 С и температура пресс-формы 160 С определены экспериментально из оптимальных условий формования и повышения качества получаемых изделий. Зависимость вязкости реакционной массы от времени (см. чертеж) позволяет отметить.

что температура пресс-формы 160 С и соответственно температура формова- мия 182-185 С являются оптимальными, так как &t составляет 30-40 с.

При температуре пресс-формы 170. и 180 С реакция полимеризации протекает с большой скоростью (кривая почти вертикальна), а время (At), соответствующее диапазону вязкости 100- ;

S12603696

300 Па-с, мало, что затрудняет про- При температуре пресс-формы цесс формования. Кроме того, при реакция полимеризации идет с лишком высоких температурах формования из- медленно, что в значительной степе- за термодеструкционных процессов сни- ни снижает производительность тру- жается качество формуемых изделий. 5

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формования деталей из капролона в разъемные пресс-формы | 1986 |

|

SU1520073A1 |

| Полимерная композиция | 1972 |

|

SU663315A3 |

| Способ получения полиамида-6 | 2023 |

|

RU2812605C1 |

| Способ получения поли-(1,2-дизамещенных)-бензимидазолов | 1976 |

|

SU652193A1 |

| УДАРОПРОЧНЫЙ ПОЛИУРЕТАН НА ОСНОВЕ БЛОКИРОВАННОГО ДИИЗОЦИАНАТА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2194724C2 |

| РЕАКЦИОННАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ СОПОЛИАМИДОВ | 1992 |

|

RU2050378C1 |

| ПОЛИАМИДНАЯ СМОЛА | 2009 |

|

RU2525311C2 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИАМИДОВ | 1992 |

|

RU2072369C1 |

| Способ получения стабилизированных полиамидов | 1982 |

|

SU1418330A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНООБРАЗУЮЩЕГО ПОЛИКАПРОАМИДА И СПОСОБ ПОЛУЧЕНИЯ НИТИ | 2001 |

|

RU2196786C1 |

| Энергопоглощающая рулевая колонка транспортного средства | 1985 |

|

SU1299885A1 |

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

| Приспособление к индикатору для определения момента вспышки в двигателях | 1925 |

|

SU1969A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| о , S сл | |||

Авторы

Даты

1986-09-30—Публикация

1984-07-20—Подача