сирующим силовым элементом 18 из материала с термомеханической памятью и контрпружиной 19. Толкатель 20 выполнен в виде снабженного фланцем 22 стержня 20 с участками различного диаметра. Участок большего диаметра 23 выполнен с радиальным отверстием 21 для взаимодействия с фиксатором 17 и размещен в вертикальном гнезде, а участок меньшего диаметра 24 размещен в промежуточной плите 16 и над ней и соединен с фланцем 22. Последний смонтирован с возможностью осевого перемещения на промежуточной плите 16 посредством дополнительных направляющих 25 с дополнительными силовыми элементами 26 в виде пружин из материала с термомеханической памятью формы. Механизм предварительного сжатия выполнен в виде смонтированных на поворотном столе упоров и закрепленного на верхней плите 11 многозаходного винта 27 с рычагами 28. 1 з.п.ф-лы, 3 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для изготовления панелей из слоистых пакетов | 1984 |

|

SU1199641A1 |

| ПРЕСС ДЛЯ ИЗГОТОВЛЕНИЯ БЛОКОВ ИЗ АРМИРОВАННОЙ ВОЛОКНАМИ ПОЛИСТИРОЛБЕТОННОЙ СМЕСИ | 2006 |

|

RU2336162C1 |

| Пресс-форма для формирования деталей низа обуви | 1974 |

|

SU506387A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Роторная литьевая машина для изготовления изделий из полимерных материалов | 1990 |

|

SU1771980A1 |

| Поточная линия для штамповки крупногабаритных листовых заготовок | 1991 |

|

SU1834813A3 |

| Установка для прессования многослойных бетономозаичных плит | 1981 |

|

SU973370A1 |

| ПРЕДОХРАНИТЕЛЬНОЕ УСТРОЙСТВО СИСТЕМЫ ОХЛАЖДЕНИЯ | 1991 |

|

RU2023891C1 |

| Устройство для упаковывания изделий в термоусадочную пленку | 1986 |

|

SU1451062A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ТИКСОШТАМПОВКИ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК | 2007 |

|

RU2356677C2 |

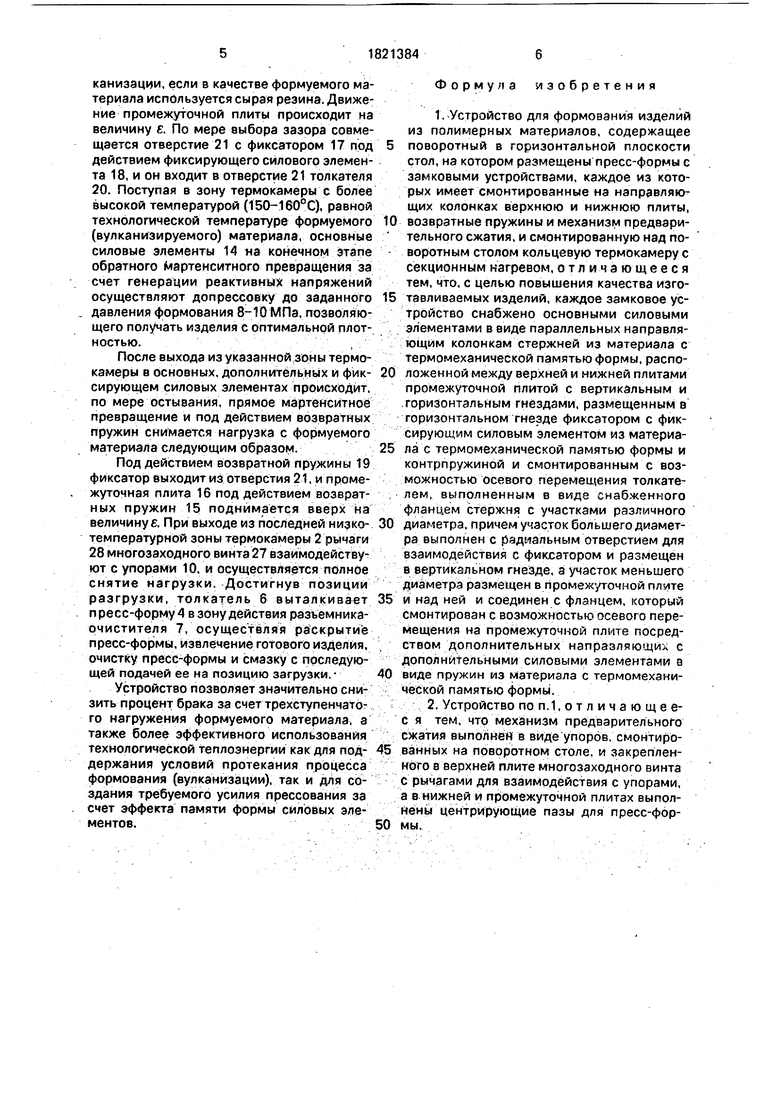

Использование: изготовление высркр- качёственных изделий из прлимернйх материалов путем ротационного формования. Сущность изобретения: устройство содержит размещенные на поворотном столе пресс-формы е замковыми устройствами и кольцевую -термокамеру с секционным нагревом, Каждое замковое устройство содержит механизм предварительного сжатий и смонтированные на направляющих сОЛЬн- лах 13 верхнюю 11 и нижнюю 12 плиты, возвратные пружины 15, основные силовые элементы 14 в виде параллельных направля- : ющих колонкам 13 стержней из материала с термомеханической памятью формы, размещенную между верхней 11 и нижней 12 плитами промежуточную плиту 16 с вертикальным и горизонтальным гнездами, В последнем размещен фиксатор 17 с фик28 :.... / СП С 00 SJ Сл 00 Јь ф&р.г t is

.Изобретение относится к устройствам ротационного формования при вулканизации резинотехнических и пластмассовых изделий.

Целью изобретения является повышение качества изготавливаемых изделий.

На фиг. 1 показан общий вид устройства; на фиг. 2 - общий вид замкового устройства; на фиг. 3 - Центрирующие пазы пресс-формы.,

Устройство (фиг.1) содержит поворотный стол 1, загрузочное устройство, включающее литьевое устройство 2 и манипулятор 3 подачи пресс-формы 4 в рабочую полость замкового устройства 5, разгрузочное устройство, включающее толкатель 6 и разъем- ник-очиститель 7 пресс-форм, и кольцевую термокамеру 8 с секционным нагревом. Загрузочное и разгрузочное устройства жестко крепятся к корпусу термокамеры. На корпусе термокамеры жестко закреплены также упоры 9 механизма предварительного сжатия и упоры 10 разгрузки, расположенные на выходе из термокамеры.

Замковое устройство (фиг. 2) состоит из верхней fl и нижней 12 плит, направляющих колонн 13, основных силовых элементов 14 с термомеханической памятью формы (ТМПФ) в виде стержней, возвратных пружин 15, промежуточной плиты 16 с вертикальным и горизонтальным гнездами. В горизонтальном гнезде размещен фиксатор 17, положение которого определяется фиксирующим силовым элементом 18 из материала с ТМПФ и контрпружиной 19. В вертикальном гнезде размещен толкатель 20 с отверстием 21 для фиксатора 17. Толкатель выполнен в виде снабженного фланцем 22 стержня с участками различного диаметра, Участок большего диаметра 23 размещен в вертикальном гнезде промежуточной плиты 16 и выполнен с радиальным отверстием 21 для взаимодействия с фиксатором 17. Участок 24 меньшего диаметра размещен в промежуточной плите 16 и над ней и

соединен с фланцем 22. Последний смонтирован на дополнительных направляющих 25, закрепленных в промежуточной плите 16. Между фланцем 22 и промежуточной

плитой 16 на дополнительных направляющих размещены дополнительные силовые элементы 26 в виде пружин из материала с ТМПФ. В верхней плите 11 размещен мно- гозаходный винт 27 с рычагами 28 для взаимодействия с упорами 9 механизма предварительного сжатия. Нижняя траверса 12 и промежуточная плита 16 имеют центрирующие пазы 29 для точной установки легкосьемной пресс-формы 4. .

Устройство работает следующим образом. На позиции загрузки в пространство между нижней плитой 12 и промежуточной плитой 16 манипулятором 3 помещается снаряженная питьевым устройством прессформа 4 с формуемым материалом. Поворотный стол 1 вращается с постоянной угловой скоростью, величина которой выбирается, исходя из технологических условий формования (вулканизации). По мере продвижения рычаг 28 многозаходного прижимного винта 27 взаимодействует с упорами 9 и создает предварительное сжатие, обеспечивающее давление формования до 3 МПа и деформацию основных силовых

элементов 14 до 3%. Далее замковое устройство 5 поступает в зону термокамеры 8, где температура среды (для вулканизации 140-150°С) не превышает температуру фазового перехода дополнительных силовых

элементов 2 6 и фиксирующего силового эле- мента 18, Под действием этой температуры указанные силовые элементы испытывают обратное мартенситное превращение и начинают воздействовать на промежуточную

плиту 16. и осуществляет под прессовку обрабатываемого материала, при этом происходит заполнение ручьёв пресс-формы, уплотнение обрабатываемого материала, снижается пористость, устраняются воз5 можные складки. Начинается процесс вул,канизации, если в качестве формуемого материала используется сырая резина. Движение промежуточной плиты происходит на величину Ј. По мере выбора зазора совмещается отверстие 21 с фиксатором 17 под действием фиксирующего силового элемента 18, и он входит в отверстие 21 толкателя 20. Поступая в зону термокамеры с более высокой температурой (150-160°С), равной технологической температуре формуемого (вулканизируемого) материала, основные силовые элементы 14 «а конечном этапе обратного мартенситного превращения за счет генерации реактивных напряжений осуществляют допрессовку до заданного давления формования 8-10 МПа, позволяющего получать изделия с оптимальной плотностью.,

После выхода из указанной зоны термокамеры в основных, дополнительных и фйк- сирующем силовых элементах происходит, по мере остывания, прямое мартенсйтноё превращение и под действием возвратных пружин снимается нагрузка с формуемого материала следующим образом-.

Под действием возвратной пружины 19 фиксатор выходит из отверстия 21, и промежуточная плита 16 под действием возвратных пружин 15 поднимается вверх на величину е. При выходе из последней низко- температурной зоны термокамеры 2 рычаги 28 многозаходного винта 27 взаимодействуют с упорами 10, и осуществляется полное снятие нагрузки. Достигнув позиции разгрузки, толкатель б выталкивает п ресс-форму 4 в зону действия разъемника- очистителя 7, осуществляя раскрытие пресс-формы, извлечение готового изделия, очистку пресс-формы и смазку с последующей подачей ее на позицию загрузки.

Устройство позволяет значительно снизить процент брака за счет трехступенчатого нагружения формуемого материала, а также более эффективного использования технологической теплознергии как для под- держания условий протекания процесса формования (вулканизации), так и для создания требуемого усилия прессования за счет эффекта памяти формы силовых элементов.

Формула изобретения

Авторы

Даты

1993-06-15—Публикация

1990-12-17—Подача