Изобретение относится к производству строительных материалов.

Известен способ получения жидкого стекла, заключающийся в сплавлении щелочесодержащих компонентов (кальцинированная сода, поташ, сульфат натрия) и молотого кварцевого песка в силикат-глыбу при температуре 1300-1400oC и дальнейшего ее растворения в автоклавах при температуре 150-175oC и давлении 0,4-0,8 МПа в течение 4-6 час [А.С. СССР N 272273, кл. C 01 B 33/32, 1970].

Недостатком этого способа являются трудоемкость процесса, необходимость сложного технологического оборудования и большого расхода энергии.

Наиболее близким к изобретению по технической сущности является способ получения жидкого стекла, включающий приготовление суспензии из микрокремнезема - отхода производства кремния и гидротермальную обработку суспензии при атмосферном давлении и температуре 75 - 100oC в течение около 30 минут [А.с. 1518772, C 01 B 33/32, 1978].

Недостатками способа являются длительность технологического процесса производства жидкого стекла (около 30 минут) и его относительно высокая температура (75-100oC).

Задачей, решаемой предлагаемым изобретением, является упрощение технологического процесса получения жидкого стекла.

Технический результат - сокращение длительности технологического процесса производства жидкого стекла и снижение его температуры.

Указанный технический результат достигается тем, что приготовление суспензии осуществляют из микрокремнеземного аморфного материала - отхода производства кристаллического кремния с размером частиц (0,01-0,1) • 10-6 м в щелочном растворе гидроксида натрия. Гидротермальную обработку суспензии проводят при атмосферном давлении и температуре 70-75oC в течение 20-60 мин.

В качестве щелочного компонента используют натр едкий технический.

В качестве кремнеземсодержащего аморфного материала используют отход производства кристаллического кремния - микрокремнезем.

Способ состоит в следующем.

Отдозированные в заданных количествах исходные материалы: микрокремнезем, воду, известной концентрации щелочной раствор загружают в мешалку с механическим перемешиванием и глухим паропроводом. Химический состав микрокремнезема, концентрация Na2O в растворе, соотношение твердой и жидкой фаз следующие: 83-93 мас.% SiO2 и 6-16 мас.% углеродистых примесей (графит (C) и карборунд (SiC)); 95-100 кг/м3; 1:(2,3-5,1) соответственно. При постоянном перемешивании содержимое нагревают до температуры 70-75oC. После этого подачу тепла отключают, а температура поднимается до 90-95oC. Варится жидкое стекло при атмосферном давлении 20-60 мин.

Принятый температурный и временной режим процесса получения жидкого стекла обусловлен высокодисперсным состоянием микрокремнезема.

Микрокремнезем - отход производства кристаллического кремния на Братском алюминиевом заводе. Причем на 1 т кристаллического кремния получается около 1 т микрокремнезема. Удаляется микрокремнезем из газов, отходящих от рудотермической печи выплавки кристаллического кремния, перед выбросом их в атмосферу. Для этой цели используют газоочистное сооружение, которое условно можно разделить на несколько узлов:

1) Узел предварительной очистки газов.

Здесь улавливаются крупные частицы и щепа. Узел включает в себя прямоточные циклоны.

2) Узел кондиционирования и охлаждения.

Принцип действия заключается в увлажнении газов мелкораспыленной водой для уменьшения удельного электрического сопротивления пыли. Узел включает в себя скрубберы полного испарения, насосы, механические фильтры.

3) Узел пылеулавливания.

Состоит из горизонтальных четырехугольных электрофильтров и системы пылеудаления.

Для получения жидкого стекла по предлагаемому способу используется микрокремнезем, осевший в последнем по ходу движения газов поле. Размер частиц такого микрокремнезема составляет (0,01-0,1) • 10-6 м, что и обуславливает упрощение технологического процесса (снижение температуры и сохранение длительности варки жидкого стекла).

Предлагаемый способ иллюстрируется следующим примером.

В качестве кремнесодержащего компонента используют микрокремнезем, состоящий из частиц размером (0,01-0,1) • 10-6м.

В заданных соотношениях готовят суспензию из 350 г микрокремнезема, что исходя их химического состава составляет 304,5 г двуокиси кремния, 652 г едкого натра, что составляет 300 г Na2O, 1350 г воды. Все сырьевые компоненты: микрокремнезем, едкий натр и воду дозируют одновременно при непрерывном перемешивании. При атмосферном давлении и постоянном перемешивании суспензию нагревают до 70-75oC. При этой температуре начинает происходить растворение мельчайших частичек SiO2 в NaOH, что сопровождается повышением температуры до 90-95oC. Такой режим в мешалке поддерживают до тех пор, пока суспензия не станет прозрачной, а на ее поверхности не появится тонкая пленочка (свидетельство полного растворения двуокиси кремния с образованием жидкого стекла). Продолжительность этого процесса 60 мин. Полученное жидкое стекло не очищают. Плотность готового продукта 1,20 г/см3, силикатный модуль 1.

Аналогичным образом приготовлены еще 2 состава жидкого стекла.

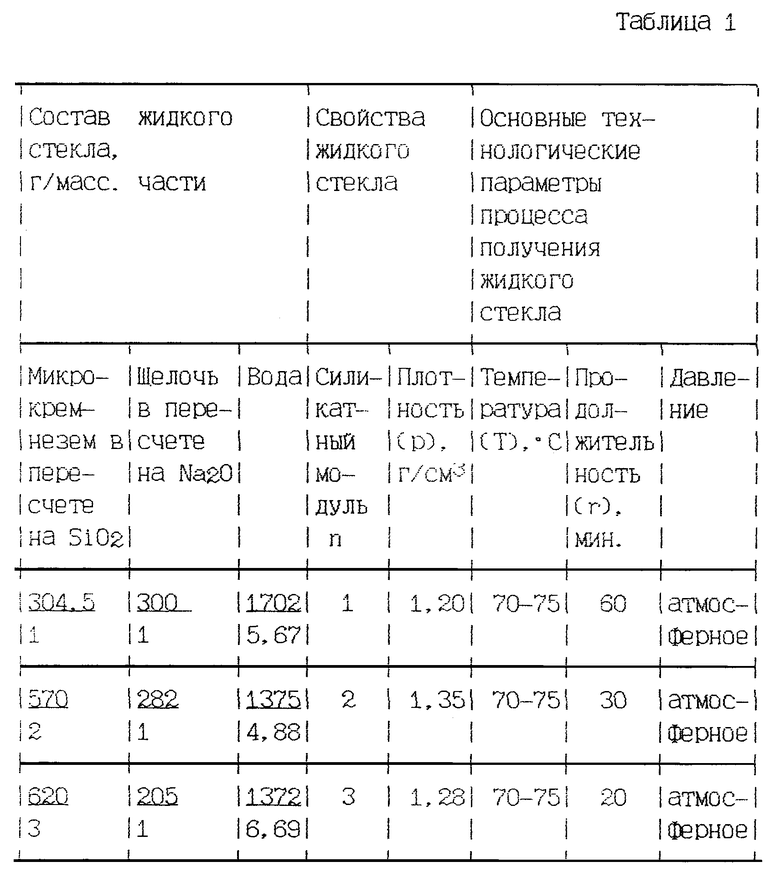

В табл. 1 приведены технологические параметры получения жидкого стекла по предлагаемому способу, а также основные показатели, характеризующие свойства полученного жидкого стекла.

Данные табл. 1 показывают, что продолжительность гидротермальной обработки суспензии составляет 20-60 мин, а температура технологического процесса получения жидкого стекла - 70-75oC.

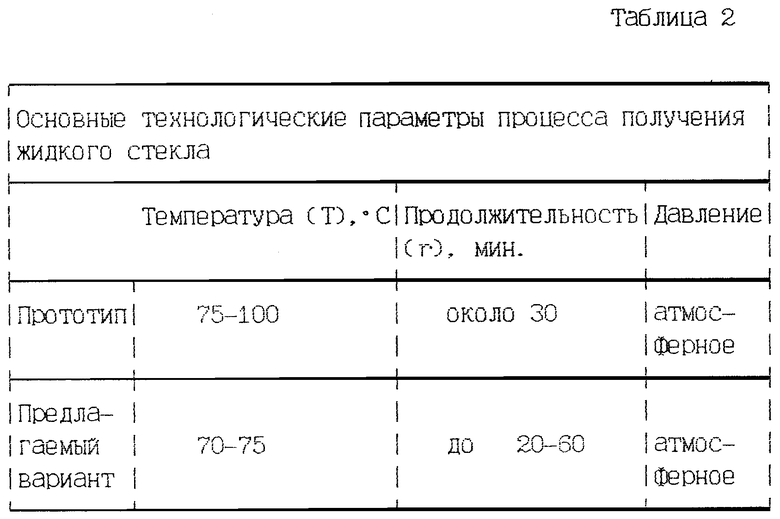

Как следует из данных табл.2, предлагаемый способ проще, отличается от известного меньшей длительностью технологического процесса.

Предлагаемый способ позволяет снизить температуру технологического процесса получения жидкого стекла с 75-100oC до 70-75oC. Кроме того, использование в качестве кремнесодержащего материала многотоннажного промышленного отхода позволяет организовать безотходное производство и тем самым способствует решению экологических проблем.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА | 1998 |

|

RU2129986C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА | 1995 |

|

RU2085489C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОМОДУЛЬНОГО ЖИДКОГО СТЕКЛА | 1998 |

|

RU2142411C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА | 1999 |

|

RU2181691C2 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1996 |

|

RU2128633C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА | 1999 |

|

RU2181692C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОМОДУЛЬНОГО ЖИДКОГО СТЕКЛА | 2000 |

|

RU2171221C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2000 |

|

RU2177921C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА СПЕЦИАЛЬНОГО НАЗНАЧЕНИЯ | 2000 |

|

RU2171222C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА | 1999 |

|

RU2172295C1 |

Изобретение относится к производству строительных материалов. Технический результат - сокращение длительности технологического процесса производства жидкого стекла, снижение температуры процесса. Приготовление суспензии осуществляют из кремнеземсодержащего аморфного материала с размером частиц (0,01-0,1)•10-6 м в щелочном растворе гидроксида натрия. Гидротермальную обработку суспензии проводят при атмосферном давлении и 70-75oС в течение 20-60 мин. 2 табл.

Способ получения жидкого стекла, включающий приготовление суспензии из микрокремнеземного аморфного материала - отхода производства кристаллического кремния в растворе гидроксида натрия и ее последующую гидротермальную обработку при атмосферном давлении, отличающийся тем, что частицы микрокремнезема имеют размер (0,01 - 0,1) • 10-6 м, а гидротермальную обработку проводят при 70 - 75oC в течение 20 - 60 мин.

| Устройство для неразрушающего контроля цилиндрических изделий | 1988 |

|

SU1518772A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО НАТРИЕВОГО СТЕКЛА | 1992 |

|

RU2048438C1 |

| RU 2056353 C1, 20.03.96 | |||

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА | 1993 |

|

RU2057069C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА | 1995 |

|

RU2085489C1 |

| Способ получения жидкого стекла | 1980 |

|

SU919992A1 |

| СИСТЕМА ОБНАРУЖЕНИЯ УГНАННОГО ТРАНСПОРТНОГО СРЕДСТВА | 1991 |

|

RU2078701C1 |

Авторы

Даты

1999-08-27—Публикация

1998-03-23—Подача