Изобретение относится к полимерным строительным материалам, используемым при изготовлении химически стойких конструкций и изделий, а именно к составам, содержащим в качестве связующего низкомолекулярные диеновые олигомеры различной микроструктуры.

Известна полимербетонная смесь (авт. свидетельство СССР N 1680663, кл. C 04 B 26/04, 1991), включающая следующие компоненты, мас.%:

Низкомолекулярный цис-олигобутадиен - 10-14

Сера - 5-7

Тиурам - 0,22-0,7

Тонкомолотый минеральный наполнитель - Остальное

Оксид кальция - 0,3-0,54

Оксид бария - 0,03-0,054

Кварцевый песок - 23,5-27,0

Гранитный щебень - 45-52

Указанная смесь имеет недостаточно высокие прочностные показатели.

Наиболее близкой по совокупности признаков к предлагаемому изобретению является полимербетонная смесь (авт. свидетельство СССР N 1724623, кл. C 04 B 26/04, 1992), включающая следующие компоненты, мас.%:

Низкомолекулярный цис-олигодиен марки СКДН-Н - 8-11

Сера - 3-6,5

Тиурам - 0,3-0,7

Зола-унос - 7-10

Оксид цинка - 1,5-5,0

Оксид кальция - 0,3-0,6

Кварцевый песок - 24,9-27,1

Гранитный щебень - Остальное

Однако указанная смесь характеризуется недостаточной прочностью при изгибе и растяжении.

Задачей предлагаемого изобретения является повышение прочности при изгибе и растяжении, а также решение проблемы утилизации крупнотоннажных отходов производства серной кислоты, загрязняющих окружающую среду.

Поставленная задача достигается тем, что полимербетонная смесь, включающая низкомолекулярный цис-олигодиен, серу, тиурам, оксид кальция, оксид цинка, тонкомолотый минеральный наполнитель, кварцевый песок и гранитный щебень, отличается от прототипа тем, что она дополнительно содержит низкомолекулярный диеновый олигомер смешанной микроструктуры, а в качестве тонкомолотого минерального наполнителя пиритные огарки, при следующем соотношении компонентов, мас.%:

Низкомолекулярный цис-олигодиен марки СКДН-Н - 3-4,5

Низкомолекулярный диеновый олигомер смешанной микроструктуры марки Ricon-131 - 4-7,5

Сера - 3-5,5

Тиурам - 0,3-0,6

Пиритные огарки - 6-11

Оксид цинка - 1,1-3,9

Оксид кальция - 0,4-0,8

Кварцевый песок - 23-28

Гранитный щебень - Остальное

Введение в полимербетонную смесь низкомолекулярного диенового олигомера смешанной микроструктуры и использование в качестве тонкомолотого минерального наполнителя пиритных огарков позволяет повысить прочностные характеристики получаемого композита. Происходит это потому, что диеновый олигомер смешанной микроструктуры благодаря строению своей молекулярной цепи и пиритные огарки благодаря своему химическому составу и высокой дисперсности изменяют в лучшую сторону реологические параметры полимербетонной смеси, корректируют параметры процесса ее вулканизации, улучшают качество смешения компонентов, увеличивают силы адгезионного и когезионного взаимодействия. Из-за этого структура получаемого композита становится более однородной, вязкой, густосетчатой и прочной. Следовательно, конечный продукт имеет улучшенные физико-механические показатели при изгибе и растяжении.

Пример.

Характеристика используемых в полимербетонной смеси компонентов:

низкомолекулярный цис-олигодиен марки СКДН-Н (ТУ-38103515-82)- прозрачная жидкость с динамической вязкостью 1,5 Па•с, плотностью 900 кг/м3;

низкомолекулярный диеновый олигомер смешанной микроструктуры марки Ricon-131 (продукция фирмы Ricon Resins - США) - прозрачная жидкость с вязкостью 2500-3500 cPs, плотностью 800-920 кг/м3;

сера техническая (ГОСТ 127-76Е) - ярко-желтый порошок плотностью 2070 кг/м3, температура плавления 114oC;

тиурам (тетрометилтиурамдисульфид, ГОСТ740-76Е) - серо-белый порошок плотностью 1290-1400 кг/м3;

оксид цинка-ZnO (ГОСТ 10262-73) - белый порошок плотностью 3700-3800 кг/м3;

оксид кальция-CaO (ГОСТ 8677-76) - белый порошок плотностью 2050-2900 кг/м3;

тонкомолотый минеральный наполнитель - пиритные огарки Уваровского химкомбината (Тамбовская область) с удельной поверхностью 2700-2800 см2/г, имеющие следующий состав, мас.%:

Fe2O3 - 52,26-81,21

Al2O3 - 1,92-7,8

CaO - 12,73-14,31

MgO - 0,5-2,3

SiO2 - 7,27-20,78

SiO3 - 0,46-2,49

состав пиритных огарков, которые являются крупнотоннажным отходом производства серной кислоты в указанных выше пределах постоянен;

кварцевый песок (ГОСТ 8236-85) Малышевского карьера;

гранитный щебень (ГОСТ 8267-82) Павловского карьера.

Приготовление полимербетонной смеси осуществляется следующим образом: низкомолекулярный диеновый олигомер смешанной микроструктуры смешивают с низкомолекулярным цис-олигодиеном, затем полученное связующие совмещают с предварительно высушенной и просеянной серой. После этого в композицию последовательно вводят высушенные тиурам, оксид цинка, оксид кальция и пиритные огарки, затем добавляют мелкий и крупный заполнитель при непрерывном перемешивании. Приготовленную таким образом смесь укладывают в специально подготовленные формы и уплотняют на виброплощадке, после чего подвергают тепловой обработке.

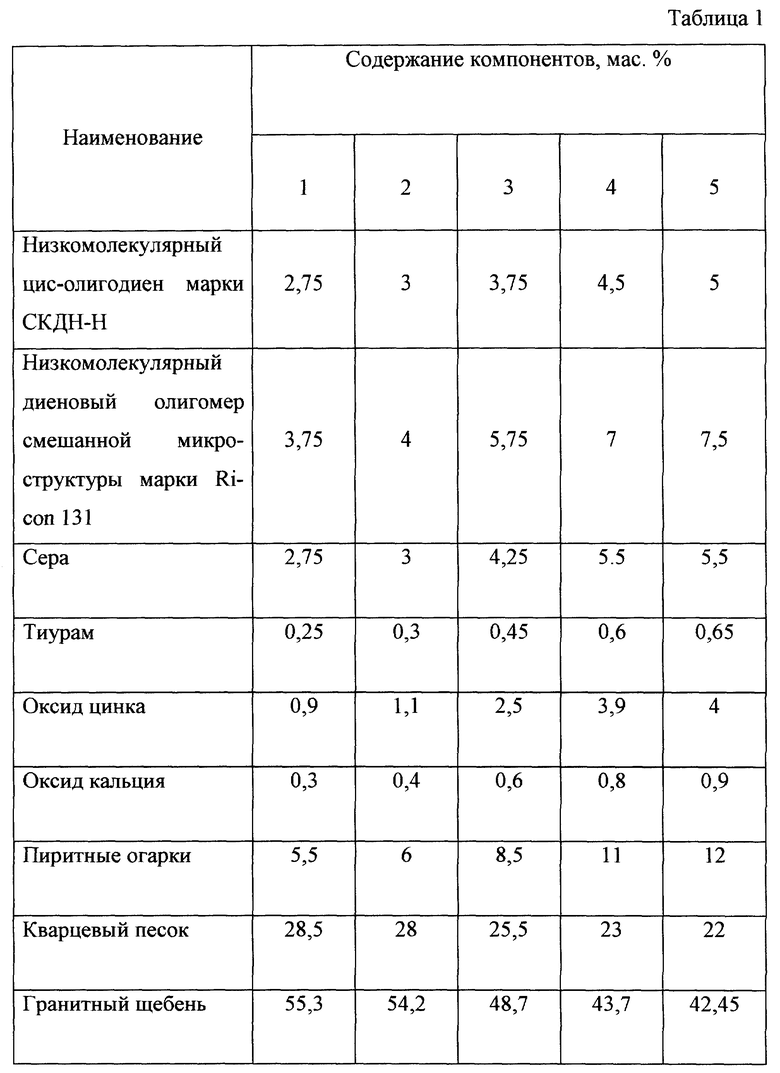

Для экспериментальной проверки заявляемой смеси были изготовлены образцы-призмы, размером 4х4х16 см, пяти составов (табл. 1).

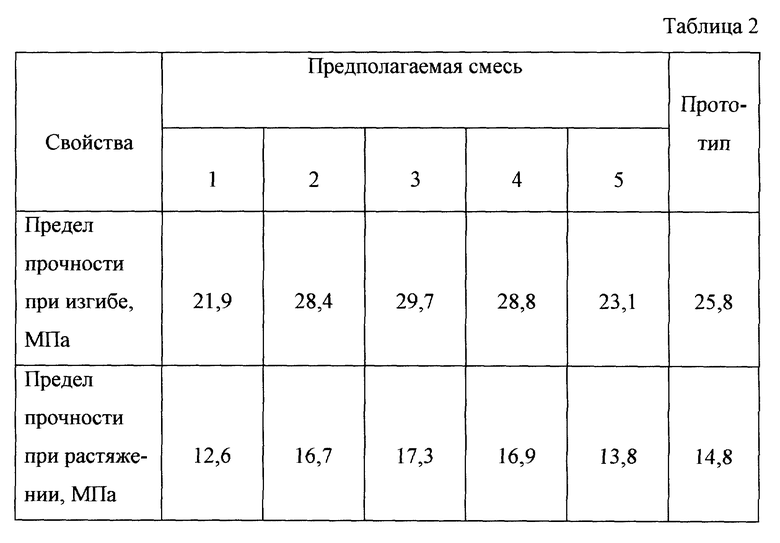

Характеристики полученных композитов и прототипа представлены в таблице 2.

Из таблиц 1 и 2 видно, что введение в полимербетонную смесь диенового олигомера смешанной микроструктуры как одного из составляющих низкомолекулярного каучукового связующего и использование пиритных огарков в качестве тонкомолотого минерального наполнителя увеличивает по сравнению с прототипом пределы прочности получаемых композитов при изгибе и растяжении. Эффект повышения указанных характеристик обусловлен тем, что в молекулярных цепях диеновых олигомеров смешанной микроструктуры содержание 1,4-цис, 1,4-транс и винил-1,2 звеньев сопоставимо, в то время как в цис-олигодиенах содержание звеньев строением 1,4-цис является резко преобладающим. Так, цис-олигодиен марки СКДН-Н, используемый в предлагаемом изобретении в качестве одного из компонентов низкомолекулярного каучукового связующего, имеет микроструктуру, в которой звеньев 1,4-цис более 80%. Полное же строение молекулярной цепи второго компонента низкомолекулярного каучукового связующего - диенового олигомера смешанной микроструктуры Ricon-131, дополнительно вводимого в полимербетонную смесь, следующее: звеньев 1,4-цис около 30%, звеньев 1,2-винил более 35%, звеньев 1,4-транс около 35%. Такое строение молекулярной цепи обеспечивает увеличение продолжительности индукционного периода - периода образования трехмерного сетчатого полимера, а это значит, что процесс вулканизации в начальной стадии протекает более равномерно, то есть увеличивается глубина превращения по двойным связям и уменьшается количество неотвержденных слоев полимера в пространственной структуре композита. Значительное содержание винил-1,2 звеньев вызывает увеличение сил адгезионного и когезионного взаимодействия между составляющими предлагаемой смеси. Кроме того, диеновые олигомеры смешанной микроструктуры обладают более высокой тиксотропностью, что улучшает качество смешения компонентов при приготовлении полимербетонной смеси перед ее вулканизацией.

Согласно таблице 1 оптимальное содержание диенового олигомера смешанной микроструктуры марки Ricon-131 в предлагаемом изобретении находится в пределах 4-7,5% по массе. Выход за указанные границы приводит к уменьшению прочностных показателей получаемого композита при растяжении и изгибе. Происходит это из-за того, что если в составе полимербетонной смеси содержание олигомера смешанной микроструктуры марки Ricon-131 более 7,5%, то свойства каучукового связующего, а значит и свойства полимерной матрицы, начинают определяться главным образом свойствами диенового олигомера смешанной микроструктуры. В результате этого полимерная матрица композита, с одной стороны, становится более плотной и прочной, а с другой - более хрупкой, поскольку уменьшается ее вязкость, а значит и ее способность воспринимать деформации растяжения тоже резко понижается. Учитывая, что прочность всего композита преимущественно определяется именно прочностью полимерной матрицы, а последняя становится не способной в должной мере сопротивляться деформациям растяжения, то это обязательно приведет к ухудшению прочностных показателей композита как при растяжении, так и при изгибе. Кроме того, повышенное содержание в полимербетонной смеси олигомера смешанной микроструктуры приведет к тому, что начнет ощущаться нехватка дисперсной фазы, необходимой для структурирования системы - образуется так называемая "плавающая" структура, в которой частицы наполнителя расположены на большом расстоянии друг от друга, а это вызывает расслоение полимербетонной смеси во время ее виброобработки, а значит и уменьшение прочностных свойств материала.

Если содержание олигомера смешанной микроструктуры в смеси меньше 4%, то это:

во-первых, вызывает недостаток жидкой фазы, что приводит к разрывам сплошности пленочной структуры полимерной матрицы и образованию пор в структуре композита, резко понижающих его физико-механические характеристики;

во-вторых, то положительное влияние, которое оказывает олигомер смешанной микроструктуры на формирование структуры полимерной матрицы, станет незначительным, а значит заданных пределов повышения прочности при растяжении и изгибе достичь не удастся.

Использование в предлагаемом изобретении в качестве тонкомолотого минерального наполнителя крупнотоннажных отходов производства серной кислоты - пиритных огарков - решает одновременно две задачи:

1. Улучшение прочностных характеристик разрабатываемых композитов.

2. Утилизацию загрязняющих окружающую среду крупнотоннажных техногенных отходов.

Увеличение показателей прочности при введении в композиционную смесь пиритных огарков объясняется следующим:

1. Предлагаемый минеральный наполнитель (пиритные огарки) имеет, по сравнению с минеральным наполнителем прототипа (золой-унос), более развитую поверхность мозаичной структуры. В этом случае на поверхности частиц пиритных огарков содержание более или менее лиофильных участков выше, а это способствует улучшению адгезионной связи между наполнителем и матрицей, что позволяет делокализовать концентрацию напряжений, удлинять путь трещин и сдерживать их распространение, а значить и повышать прочностные показатели композита.

2. В составе пиритных огарков суммарное содержание оксида кальция (CaO) и оксида магния (MgO) доходит до 16%, что почти в два раза выше, чем у минерального наполнителя прототипа (золы-унос). Оксиды этих металлов, являющиеся неорганическими ускорителями вулканизации, не только активизируют процессы структурирования, но и поглощают выделяющиеся при вулканизации газы, вызывающие порообразование композита. Уменьшение же количества пор приводит к росту физико-механических показателей материала.

3. Более высокая (Sп = 3000 г/см2) по отношению к минеральному наполнителю прототипа (Sз = 2800 г/см2) золе-унос дисперсность пиритных огарков способствует увеличению прочностных показателей предлагаемого композита, поскольку с уменьшением размера частиц наполнителя увеличивается их поверхностная энергия, а следовательно, повышается и энергия когезионнoго взаимодействия составляющих композиционной смеси.

Оптимальное содержание пиритных огарков в предлагаемом изобретении, согласно данным таблицы 1, ограничено в пределах 6-11% по массе. Выход за эти границы как в меньшую, так и в большую сторону вызывает снижение прочностных показателей получаемого композита. Объясняется это тем, что если минерального наполнителя больше 11% по массе, то это приводит к дефициту полимерного связующего, недостаток которого в высоконаполненных полимерных композиционных материалах обуславливает дробление пленочной структуры полимера и интенсивное порообразование, сопровождаемое снижением прочности композита. Если же минерального наполнителя в полимербетонной смеси меньше 6% по массе, то его частицы удалены друг от друга на расстояния, при которых их граничные слои не представляют собой топологически выделенной самостоятельной фазы, способной оказывать влияние на свойство материала, то есть не осуществляется фазового перехода матрицы из объемного состояния в пленочное, затрагивающего всю структуру композита. Вследствие этого не происходит уплотнения материала с упорядочением его структуры вызывающих увеличение прочностных характеристик.

Таким образом, основываясь на вышесказанном, можно сделать вывод о том, что совместное использование в предлагаемом составе полимербетонной смеси низкомолекулярного диенового олигомера смешанной микроструктуры и пиритных огарков приводит к глубоким и комплексным изменениям структуры композита, позволяющим достичь указанных в таблице 2 пределов повышения прочности при изгибе и растяжении.

Источники информации

1. Авт. свидетельство СССР, N 1680663 A1, кл C 04 B 26/04, 1991, "Полимербетонная смесь".

2. Авт. свидетельство СССР, N 1724623 A1, кл C 04 B 26/04, 1992, "Полимербетонная смесь".

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИМЕРБЕТОННАЯ СМЕСЬ | 1997 |

|

RU2120425C1 |

| ПОЛИМЕРБЕТОННАЯ СМЕСЬ | 2001 |

|

RU2185346C1 |

| ПОЛИМЕРБЕТОННАЯ СМЕСЬ | 2009 |

|

RU2402501C1 |

| Полимербетонная смесь | 1990 |

|

SU1724623A1 |

| Полимербетонная смесь | 1990 |

|

SU1772092A1 |

| ПОЛИМЕРБЕТОННАЯ СМЕСЬ | 2009 |

|

RU2394786C1 |

| ПОЛИМЕРБЕТОННАЯ СМЕСЬ | 2004 |

|

RU2266876C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНЫХ КАУТОНО-БЕТОННЫХ БАЛОК | 2014 |

|

RU2593400C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОБЕТОННЫХ ИЗДЕЛИЙ | 1993 |

|

RU2062766C1 |

| Полимербетонная смесь | 1989 |

|

SU1680663A1 |

Полимербетонная смесь применима при изготовлении химически стойких, высокопрочных изделий и конструкций. Смесь содержит, маc.%: низкомолекулярный цис-олигодиен 3-4,5; низкомолекулярный диеновый олигомер смешанной микроструктуры 4-7,5; серу 3-5,5; тиурам 0,3-0,6; пиритные огарки 6-11; оксид цинка 1,1-3,9; оксид кальция 0,4-0,8; кварцевый песок 23-28; гранитный щебень - остальное. Достигается повышение прочности при изгибе и растяжении. 2 табл.

Полимербетонная смесь, включающая низкомолекулярный цис-олигодиен, серу, тиурам, оксид цинка, оксид кальция, тонкомолотый минеральный наполнитель, кварцевый песок и гранитный щебень, отличающаяся тем, что она дополнительно содержит низкомолекулярный диеновый олигомер смешанной микроструктуры, а в качестве тонкомолотого минерального наполнителя пиритные огарки при следующем соотношении компонентов, мас.%:

Низкомолекулярный цис-олигодиен - 7 - 12

Низкомолекулярный диеновый олигомер смешанной микроструктуры - 4 - 7,5

Сера - 3 - 5,5

Тиурам - 0,3 - 0,6

Пиритные огарки - 6 - 11

Оксид цинка - 1,1 - 3,9

Оксид кальция - 0,4 - 0,8

Кварцевый песок - 23 - 28

Гранитный щебень - Остальное

| Полимербетонная смесь | 1990 |

|

SU1724623A1 |

| Полимербетонная смесь | 1989 |

|

SU1680663A1 |

| Полимербетонная смесь | 1990 |

|

SU1772092A1 |

| ПОЛИМЕРБЕТОННАЯ СМЕСЬ | 1992 |

|

RU2032639C1 |

| ПОЛИМЕРБЕТОННАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНЫХ ОБЛИЦОВОЧНЫХ ПЛИТ | 1991 |

|

RU2026841C1 |

| Легкобетонная смесь | 1978 |

|

SU767056A1 |

Авторы

Даты

1999-08-27—Публикация

1998-08-07—Подача