Изобретение относится к полимерным строительным материалам, применяемым при изготовлении химически стойких изделий, а конкретно к составам, содержащим в качестве связующего низкомолекулярные каучуки с последующей серной вулканизацией композиции.

Известна полимербетонная смесь (а.с. СССР N 1772092, кл. C 04 B 26/04, 1992), включающая следующие компоненты, мас.%:

Низкомолекулярный олигобутадиен - 8 - 10

Сера - 4 - 5

Тиурам - 0,55 - 0,75

Тонкомолотый минеральный наполнитель - 9 - 13

Гидрат окиси кальция - 2 - 5

Оксид цинка - 0,5 - 3

Кварцевый песок - 20,25 - 25,63

Гранитный щебень - Остальное

Однако указанная смесь характеризуется недостаточной прочностью.

Наиболее близкой, по совокупности признаков, к предлагаемому изобретению является полимербетонная смесь (а. с. СССР N 1724623, кл. C 04 B 26/04, 1992), включающая следующие компоненты, мас.%:

Низкомолекулярный каучук - олигодиен марки СКДН-Н - 8 - 11

Сера - 3 - 6,5

Тиурам - 0,3 - 0,7

Оксид цинка - 1,5 - 5

Оксид кальция - 0,3 - 0,6

Зола-унос ТЭС - 7 - 10

Кварцевый песок - 24,9 - 27,1

Гранитный щебень - Остальное

Но указанная смесь обладает недостаточной прочностью при сжатии и недостаточным модулем упругости.

Задачей предлагаемого изобретения является повышение прочности при сжатии и модуля упругости, а также расширение ассортимента низкомолекулярных каучуков, применяемых при производстве полимербетонных смесей и изделий на их основе.

Это достигается тем, что полимербетонная смесь, включающая низкомолекулярное каучуковое связующее, серу, тиурам, оксид цинка, оксид кальция, золу-унос ТЭЦ, кварцевый песок и гранитный щебень, отличается от прототипа тем, что она дополнительно содержит каптакс, а в качестве низкомолекулярного каучука связующего полибутадиен при следующем соотношении компонентов, мас. %:

Низкомолекулярный полибутадиен - 7 - 12

Сера - 3,5 - 6

Тиурам - 0,25 - 0,55

Каптакс - 0,1 - 0,2

Оксид цинка - 1,2 - 3,2

Оксид кальция - 0,4 - 0,6

Зола-унос ТЭЦ - 6,5 - 11,5

Кварцевый песок - 22,0 - 27,0

Гранитный щебень - Остальное

Введение в полимербетонную смесь каптакса и использование в качестве низкомолекулярного каучукового связующего полибутадиена позволило улучшить физико-механические характеристики получаемого композита. Происходит это потому, что каптакс и полибутадиен, благодаря своей молекулярной структуре улучшают качество смешения компонентов, изменяют кинетику вулканизации, увеличивают силы адгезионного и когезионного взаимодействия между составляющими смеси, из-за чего структура композита получается более плотной и прочной, а следовательно, и конечный продукт имеет улучшенные физико-механические показатели.

Пример. Характеристика используемых в полимербетонной смеси компонентов:

низкомолекулярный полибутадиен ПБН (ТУ 38.103641 - 87) - прозрачная жидкость с динамической вязкостью 1,5 Па • с, плотностью 890 кг/м3;

сера техническая (ГОСТ 127-76E) - ярко-желтый порошок, плотностью 2070 кг/м3, температура плавления 114oC;

тиурам (тетраметилтиурамдисульфид, ГОСТ 740 - 76E) - серо-белый порошок, плотностью 1290 - 1400 кг/м3;

каптакс (ГОСТ 739 - 74 с изменением N 1) - желтый порошок, плотностью 1800 - 2100 кг/м3;

оксид цинка - ZnO (ГОСТ 10262 - 73) - белый порошок, плотностью 3700 - 3800 кг/м3;

оксид кальция - CaO (ГОСТ 8677 - 76) тонкий белый порошок, плотностью 2050 - 2900 кг/м3;

тонкомолотый минеральный наполнитель - зола-унос Воронежской ТЭЦ, с удельной поверхностью 2500 - 2700 см2/г, имеющая следующий состав, мас.%:

SiO - 48 - 52

Al2O3 - 18,5 - 21,5

Fe2O3 - 12,5 - 14,5

CaO - 5 - 5,5

MgO - 2 - 3

K2O - 1 - 2

Na2O - 1

S2O3 - 0,4 - 0,3

n.n.n. - 6 - 15

Состав золы-унос, которая образуется при сжигании донецкого угля марки A - III, постоянен в указанных выше пределах и отвечает требованиям ГОСТ 25818 - 83;

кварцевый песок (ГОСТ 8236 - 85) Малышевского карьера;

гранитный щебень (ГОСТ 8267 - 82) Павловского карьера.

Приготовление полимербетонной смеси осуществляли следующим образом: предварительно высушенную и просеянную через сито 034 серу совмещают с полибутадиеном. Затем в композицию последовательно вводят высушенные: тиурам, каптакс, оксид цинка, оксид кальция и золу-унос, после чего мелкий и крупный заполнитель при непрерывном перемешивании. Приготовленную смесь укладывают в формы и уплотняют на виброплощадке в течение 150 с, после чего подвергают тепловой обработке.

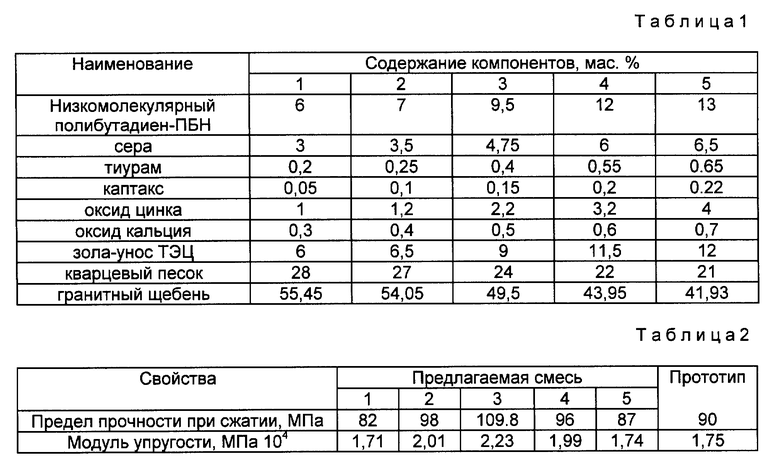

Для экспериментальной проверки заявляемой смеси были изготовлены образцы размером 4 • 4 • 16 см, пяти составов (табл.1)

Свойства полученных композитов и прототипа представлены в табл. 2.

Как видно из табл. 1 и 2, введение в полимербетонную смесь каптакса и использование, в качестве низкомолекулярного каучукового связующего, полибутадиена-ПБН обеспечивает увеличение, по сравнению с прототипом, предела прочности и модуля упругости при сжатии. Это достигается тем, что низкомолекулярный полибутадиен - ПБН, получаемый методом передачи цепи, имеет микроструктуру, в которой содержатся примерно в равных количествах звенья транс - 1,4, звенья цис-1,4 и звенья-1,2, его полная микроструктура следующая: транс-1,4 35 - 40%, цис-1,4 25 - 30%, 1,2 28 - 35%, бензильные канцевые группы C6H5CH2 4 - 10%.

Такая микроструктура обеспечивает более равномерное протекание процесса вулканизации в начальном периоде, кроме того, более высокая тиксотропность ПБН позволяет достичь лучшее смешение компонентов при приготовлении полимербетонной смеси перед вулканизацией.

Из табл. 2 можно заключить, что оптимальное содержание связующего - ПБН, в предлагаемом изобретении, находится в пределах 7 - 12% по массе. Выход за указанный интервал ведет к ухудшению физико-механических характеристик получаемых композитов, а также к их удорожанию. Причина этого в том, что если связующего - ПБН в композите меньше 7% по массе, то это приводит к недостатку жидкой фазы, что в свою очередь обуславливает разрывы сплошности пленочной структуры полимерной матрицы и возникновение пор в структуре композита, резко понижающих физико-механические характеристики материала. Если связующего - ПБН больше 12% по массе, то начинает ощущаться нехватка дисперсной фазы для структурирования системы т.е. образуется так называемая "плавающая" структура, в которой частицы наполнителя расположены на большом расстоянии друг от друга - это вызывает расслоение композиционной смолы во время ее виброобработки, а следовательно, и уменьшение прочностных свойств.

Использование в предлагаемом изобретении вместе с тиурамом еще одного ускорителя вулканизации - каптакса, позволило создать систему ускорителей с аддитивным действием, что в свою очередь привело к изменению в лучшую сторону кинетики вулканизации: увеличился индукционный период вулканизации - период начала структурирования композита, когда идет образование первичной пространственной структуры; уменьшился главный период вулканизации - период, когда достигаются оптимальные показатели вулканизации; увеличилось плато вулканизации - период, в течение которого сохраняются оптимальные показатели вулканизации.

Изменение этих показателей позволило упорядочить структуру композита, уменьшить в ней количество дефектов, а значит и повысить физико-механические характеристики.

Оптимальное содержание каптакса в полимербетонной смеси, согласно данным табл. 2, находятся в пределах 1 - 2% по массе. Выход за этот предел в меньшую сторону нежелателен, так как это приведет к тому, что будет нарушено аддитивное взаимодействие двух ускорителей вулканизации, из-за чего в объеме матрицы появится химически несвязанный полимер. Распределяясь в межкристаллитных зонах полимера, он играет роль пластификатора, снижая при этом прочность композита. Выход за предел оптимального содержания каптакса в полимербетонной смеси в сторону увеличения приведет к его избытку, т.е. к выделению его в отдельную фазу, пластифицирующую матрицу и тем самым также снижающую прочность композита.

Таким образом, исходя из всего вышесказанного, можно сделать вывод о том, что совместное введение в состав каптакса и низкомолекулярного полибутадиена - ПБН приводит к комплексному преобразованию структуры композита, позволяющему достичь указанных в табл. 2 пределов повышения прочности и модуля упругости.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИМЕРБЕТОННАЯ СМЕСЬ | 2001 |

|

RU2185346C1 |

| ПОЛИМЕРБЕТОННАЯ СМЕСЬ | 1998 |

|

RU2135425C1 |

| ПОЛИМЕРБЕТОННАЯ СМЕСЬ | 2009 |

|

RU2402501C1 |

| ПОЛИМЕРБЕТОННАЯ СМЕСЬ | 2009 |

|

RU2394786C1 |

| ПОЛИМЕРБЕТОННАЯ СМЕСЬ | 2004 |

|

RU2266876C1 |

| ПОЛИМЕРБЕТОННАЯ СМЕСЬ | 2004 |

|

RU2261232C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНЫХ КАУТОНО-БЕТОННЫХ БАЛОК | 2014 |

|

RU2593400C2 |

| Полимербетонная смесь | 1990 |

|

SU1724623A1 |

| КОНСТРУКЦИЯ ДОРОЖНОЙ ОДЕЖДЫ | 2005 |

|

RU2340720C2 |

| Полимербетонная смесь | 1991 |

|

SU1781186A1 |

Полимербетонная смесь применима при приготовлении химически стойких, высокопрочных изделий и конструкций. Смесь включает, мас.%: низкомолекулярный полибутадиен 7 - 12; серу 3,5 - 6; тиурам 0,25 - 0,55; каптакс 0,1 - 0,2; оксид цинка 1,5 - 3,5; оксид кальция 0,4 - 0,6; зола-унос ТЭЦ 7 - 11; кварцевый песок 22,75 - 28,6; гранитный щебень - остальное. Достигается повышение прочности при сжатии полученного композита до 110 МПа и повышение модуля упругости до 2,23 • 104 МПа. 2 табл.

Полимербетонная смесь, включающая низкомолекулярное каучуковое связующее, серу, тиурам, оксид цинка, оксид кальция, золу-унос ТЭЦ, кварцевый песок и гранитный щебень, отличающаяся тем, что она дополнительно содержит каптакс, а в качестве низкомолекулярного каучукового связующего - низкомолекулярный полибутадиен при следующем соотношении компонентов, мас.%:

Низкомолекулярный полибутадиен - 7 - 12

Сера - 3,5 - 6,0

Тиурам - 0,25 - 0,55

Каптакс - 0,1 - 0,2

Оксид цинка - 1,2 - 3,2

Оксид кальция - 0,4 - 0,6

Зола-унос ТЭЦ - 6,5 - 11,5

Кварцевый песок - 22,0 - 27,0

Гранитный щебень - Остальноек

| Полимербетонная смесь | 1990 |

|

SU1724623A1 |

| Полимербетонная смесь | 1990 |

|

SU1772092A1 |

| Полимербетонная смесь | 1989 |

|

SU1680663A1 |

| 1982 |

|

SU1067022A1 | |

| СОСТАВ ДЛЯ ПОКРЫТИЙ | 1992 |

|

RU2065466C1 |

Авторы

Даты

1998-10-20—Публикация

1997-11-26—Подача