Изобретение относится к строительным материалам, находящим применение для изготовления огнеупорной бетонной футеровки тепловых агрегатов в различных отраслях промышленности. Известны огнеупорные малоцементные и бесцементные бетонные смеси с сильно выраженными тиксотропными свойствами, включающие кальциево-алюминатные вяжущие (глиноземистые или высокоглиноземистые цементы), тонкодисперсные огнеупорные порошки и поверхностно-активные вещества, обеспечивающие низкую водопотребность и тиксотропию бетонных смесей при изготовлении футеровки (Ливийский Ю.Е. Огнеупорные бетоны нового поколения. - Огнеупоры, 1990, N 7, с. 1 - 10).

Известны также наиболее близкие к предлагаемому веществу огнеупорные бетоны, включающие кальциево-алюминатное вяжущее (глиноземистый цемент), кремнезем, тонкодисперсную высокоглиноземистую добавку, поверхностно-активные вещества и огнеупорный заполнитель (Shikano Н., Yoshitomi J., Kanda М. et al. Role of Silica Flour In Low Cement Castable. - Talkabutsu Overseas, 1990, vol. 10, N 1, p. 17-22). Однако этим бетонным смесям присущи недостатки, связанные с ускоренными процессами структурообразования и схватывания, приводящими к повышенной влажности смеси для обеспечения необходимой пластичности во время изготовления огнеупорной футеровки. Это в свою очередь приводит к повышенной пористости бетона и снижению его прочности.

Цель изобретения - снижение влажности бетонной смеси, уменьшение пористости и повышение прочности бетонной футеровки при сохранении необходимой пластичности и сроков схватывания бетонной смеси.

Указанный технический результат достигается тем, что взамен кальциево-алюминатного вяжущего и тонкодисперсной высокоглиноземистой добавки огнеупорная бетонная смесь содержит тонкомолотый шлак от алюминотермической выплавки металлического хрома при следующем соотношении компонентов, мас.%:

Шлак тонкомолотый от алюминотермической выплавки металлического хрома - 5 - 20

Кремнезем ультрадисперсный - 2 - 10

Поверхностно-активное вещество (ПАВ) - 1 - 2

Огнеупорный заполнитель - Остальное

Процесс приготовления предлагаемой огнеупорной бетонной смеси заключается в смешивании тонкомолотого шлака от алюминотермической выплавки металлического хрома с ультрадисперсным кремнеземом, поверхностно-активным веществом и огнеупорным заполнителем.

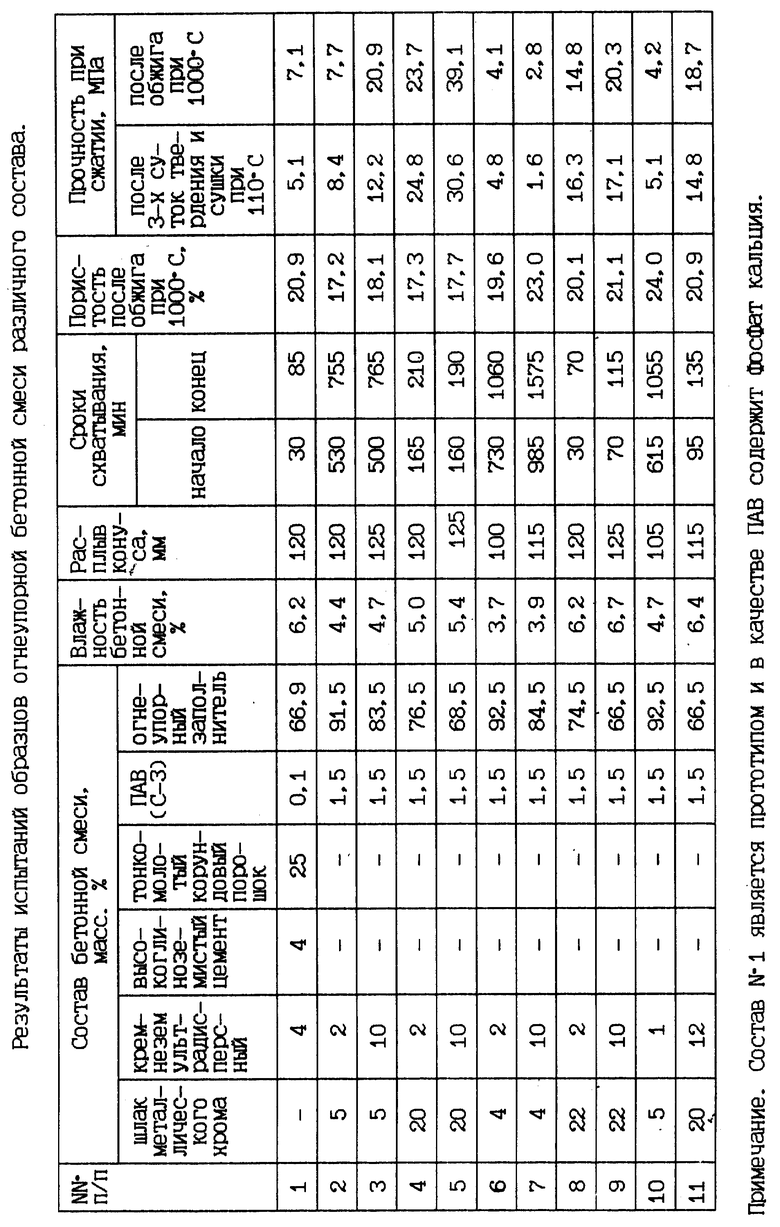

Авторами проведены специальные сравнительные испытания бетонной смеси, изготовленной из вышеперечисленных компонентов в различных их соотношениях, и собственно бетона. Образцы испытывались в соответствии с действующими стандартами - ГОСТы 310.1-76 - 310.4-76, 2409-80, 4071-80.

В таблице (см. таблицу в конце описания) приведены составы и результаты испытаний по определению физико-механических свойств бетонов предлагаемых составов (образцы NN 2-11) в сравнении с прототипом (образец N 1). Испытания проводились в лаборатории Инженерного центра АС "Теплострой" г. Челябинска.

Из данных таблицы следует:

1) снижение содержания тонкомолотого шлака от алюминотермической выплавки металлического хрома ниже 5.0 мас.% (образцы NN 6 и 7) приводит к снижению прочности отвержденных образцов бетона после их обжига при температуре 1000oC, а прочность образцов как до, так и после обжига ниже соответствующих показателей прототипа: кроме того, смеси этих образцов относятся к неудобно укладываемым (характеризуются низкой пластичностью) и имеют увеличенную пористость;

2) повышение содержания тонкомолотого шлака от алюминотермической выплавки металлического хрома выше 20.0 мас.% (образцы NN 8 и 9) приводит к резкому уменьшению сроков схватывания, что затрудняет укладку бетонной смеси, к росту водопотребности и влажности смесей, а также к повышению пористости образцов;

3) при содержании ультрадисперсного кремнезема менее 2,0 мас.% (образец N 10) происходит как снижение пластичности состава (смесь становится неудобно укладываемой), так и прочности отвержденных и подвергнутых обжигу образцов, при этом увеличивается пористость бетона;

4) при содержании ультрадисперсного кремнезема более 10.0 мас.% (образец N 11) отмечается резкое уменьшение сроков схватывания, кроме того сохраняются высокие уровни влажности смеси и пористости бетона при недостаточно высокой прочности образцов.

5) содержание ПАВ (в опытах использовался суперпластификатор C-З) в пределах от 1 до 2 мас.% определено по результатам предварительных опытов как оптимальная норма для пластификации предлагаемой бетонной смеси.

В рамках предлагаемого компонентного состава огнеупорной бетонной смеси авторами исследовано также влияние на ее свойства таких факторов, как химический состав и удельная поверхность основного компонента - тонкомолотого шлака от алюминотермической выплавки металлического хрома. Установлено, что лучшие результаты по комплексу требуемых свойств смеси и бетона, их стабильности и воспроизводимости обеспечиваются при удельной поверхности указанного шлака от 400 до 1000 м2/кг и его химическом составе, мас%:

Al2O3 - 61,2 - 89,7

CaO - 8,3 - 29,6

MgO - 0,7 - 4,9

FeO - 0,3-1,8

Cr2O3 - 0,5 - 10,2

SiO2 - 0,2 - 3,7

Na2O - 0,3 - 4,2

Предлагаемая огнеупорная бетонная смесь, отличительным признаком которой является введение в ее состав тонкомолотого шлака алюминотермической выплавки металлического хрома вместо ранее применявшихся глиноземистых или высокоглиноземистых цементов и тонкодисперсной высокоглиноземистой добавки, обеспечивает получение необходимого технического результата - снижение влажности бетонной смеси, уменьшение пористости и повышение прочности бетонной футеровки при технологически приемлемых пластичности и сроках схватывания бетонной смеси.

Немаловажным преимуществом предлагаемой бетонной смеси является ее более низкая по сравнению с прототипом стоимость за счет замены двух специальных промышленно производимых компонентов одним, относящимся к отходам производства.

Все преимущества предлагаемой бетонной смеси проверены авторами на практике футеровки промышленных теплоагрегатов с положительными результатами, что позволяет организовать промышленное производство и широкое внедрение этого вида бетонной смеси.

| название | год | авторы | номер документа |

|---|---|---|---|

| НИЗКОЦЕМЕНТНАЯ ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ | 2000 |

|

RU2184100C2 |

| ОГНЕУПОРНЫЙ ЦЕМЕНТ | 1997 |

|

RU2130905C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОГЛИНОЗЕМИСТОГО ЦЕМЕНТА | 2008 |

|

RU2368578C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ НЕЙТРАЛИЗАТОРА ШЛАКА | 2007 |

|

RU2355664C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА | 2000 |

|

RU2189941C2 |

| Сырьевая смесь для изготовления жаростойкого бетона | 1976 |

|

SU563394A1 |

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ | 2004 |

|

RU2259333C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2000 |

|

RU2184099C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКОЙ БЕТОННОЙ СМЕСИ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ЖАРОСТОЙКОЙ БЕТОННОЙ СМЕСИ | 2005 |

|

RU2284305C1 |

| Бетонная смесь | 1975 |

|

SU555064A1 |

Смесь относится к строительным материалам, применяемым для огнеупорной бетонной футеровки тепловых агрегатов в различных отраслях промышленности. Огнеупорная бетонная смесь содержит, мас.%: тонкомолотый шлак от алюминотермической выплавки металлического хрома 5-20; ультрадисперсный кремнезем 2-10; поверхностно-активное вещество ПАВ 1-2; огнеупорный заполнитель остальное. Причем указанный шлак имеет химический состав, мас. % Аl2O3 61,2-89,7; СаO 8,3-29,6; МgО 0,7-4,9; FеO 0,3-1,8; Cr2O3 0,5-10,2; SiO2 0,2-3,7; Na2O 0,3-4,2; и удельную поверхность 400-1000 м2/кг. Техническим результатом являются пониженная влажность смеси при технологически приемлемых пластичности и сроках схватывания, повышенная прочность и монолитность бетонной футеровки. 2 з.п. ф-лы, 1 табл.

Шлак тонкомолотый от алюминотермической выплавки металлического хрома - 5 - 20

Ультрадисперсный кремнезем - 2-10

Поверхностно-активное вещество (ПАВ) - 1 - 2

Огнеупорный заполнитель - Остальное

2. Смесь по п.1, отличающаяся тем, что тонкомолотый шлак от алюминотермической выплавки металлического хрома имеет следующий химический состав, мас.%: AI2O3 61,2-89,7; CaO 8,3 -- 29,6; MgO 0,7 - 4,9; FeO 0,3 - 1,8; Cr2O3 0,5-10,2; SiO2 0,2-3,7; Na2O 0,3-4,2.

| SHJKANO H | |||

| и др | |||

| Способ приготовления консистентных мазей | 1919 |

|

SU1990A1 |

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

| БЕТОННАЯ СМЕСЬ | 0 |

|

SU351806A1 |

| ВСЕСОЮЗНА'|РАШШ-'';'г'';"-:-': | 0 |

|

SU386864A1 |

| Огнеупорная набивная масса | 1978 |

|

SU779336A1 |

| Сырьевая смесь для изготовления жаростойкого бетона | 1978 |

|

SU711003A1 |

| Шихта | 1976 |

|

SU626082A1 |

| RU 2052414 C1, 20.01.96 | |||

| Способ крашения тканей | 1922 |

|

SU62A1 |

| US 4640715 A, 30.02.87. | |||

Авторы

Даты

1999-08-27—Публикация

1998-01-20—Подача