Изобретение относится к способу выделения оксида этилена, полученного в процессе окисления этилена молекулярным кислородом, и может использоваться в производстве оксида этилена.

В настоящее время во всем мире производство оксида этилена осуществляется каталитическим окислением этилена в присутствии серебросодержащих катализаторов при температуре 230 - 280oC и давлении 2,0 - 2,5 МПа с использованием в качестве окислительного агента воздуха или чистого кислорода (Дымент О. Н. , Казанский К.С., Мирошников А.М. Гликоли и другие производные окисей этилена и пропилена. Под ред. Дымента О.Н. -М.: Химия, 1976, с. 376).

Известны способы выделения оксида этилена из реакционного газа после стадии окисления абсорбцией оксида этилена (Лебедев Н.Н. Химия и технология основного органического и нефтехимического синтеза. -М.: Химия, 1988, с. 421 - 423), для чего реакционная смесь, содержащая оксид этилена, этилен, азот, двуокись углерода и пары воды, промывается водой или водным раствором этиленгликолей в абсорбционной колонне. Циркуляционный газ после абсорбции направляется в рецикл. Процесс абсорбции обычно проводится при температуре 30 - 80oC и давлении 2,0 - 2,5 МПа. Образующийся на стадии абсорбции насыщенный водный раствор оксида этилена далее нагревается в теплообменнике и поступает в десорбер для отгонки оксида этилена и легколетучих примесей. Процесс десорбции проводится при температуре 110 - 130oC и давлении 0,15 МПа. Пары оксида этилена, легколетучих примесей и воды, выходящие с верха десорбера подвергаются частичной конденсации. Конденсат в виде флегмы возвращается в зону десорбции. Несконденсировавшиеся пары поступают на дальнейшую очистку оксида этилена. Из куба десорбера сорбент с температурой 130oC откачивается насосом и охлаждается до температуры 30oC, после чего насосом подается на орошение в абсорбер. Кроме того, с целью исключения накопления в сорбенте тяжелых этиленгликолей и поддержания постоянной концентрации моноэтиленгликоля, часть сорбента откачивают в колонну концентрации гликолей, а в систему сорбента подпитывают воду. Для предотвращения пенообразования в линию всасывания насоса перед абсорбером вводят водную эмульсию пеногасителя в виде силиконовых жидкостей и водный раствор гидроксида щелочного металла для поддержания pH сорбента в пределах 6,0 - 8,0.

В зависимости от требований к чистоте выделяемого оксида этилена в промышленности используются одно или двухстадийный процессы абсорбции-десорбции оксида этилена.

Недостатком данного способа выделения оксида этилена является потеря оксида этилена на узлах абсорбции-десорбции оксида этилена и его последующей ректификации за счет протекания каталитической реакции гидратации оксида этилена, катализаторами которой являются органические кислоты и альдегиды, попадающие в сорбент из реакционных газов при абсорбции (Дымент О.Н., Казанский К.С., Мирошников А.М. Гликолы и другие производные этилена и пропилена. Под ред. Дымента О.Н. -М.: Химия, 1976, с. 376).

Задачей изобретения является снижение потерь оксида этилена на стадии его выделения.

Выделение оксида этилена, образующегося окислением этилена кислородом в присутствии серебросодержащего катализатора, абсорбцией водным раствором этиленгликолей, десорбцией при повышенной температуре, обработкой сорбента после стадии десорбции водным раствором гидроксида щелочного металла и эмульсией пеногасителя, рециклом сорбента на стадию абсорбции и подачей части сорбента после обработки щелочью на смешение с насыщенным водно-гликолевым раствором оксида этилена в количестве 10 - 50 мас.%, поступающего из абсорбера, с последующей подачей этого раствора на стадию десорбции оксида этилена позволяет сократить потери оксида этилена за счет уменьшения образования этиленгликолей.

Выделение оксида этилена из газовой смеси, образующейся в процессе окисления этилена воздухом в слое трегерного серебросодержащего катализатора при температуре 230 - 280oC и давлении 2,0 - 2,5 МПа, проводится в непрерывном режиме на лабораторной установке.

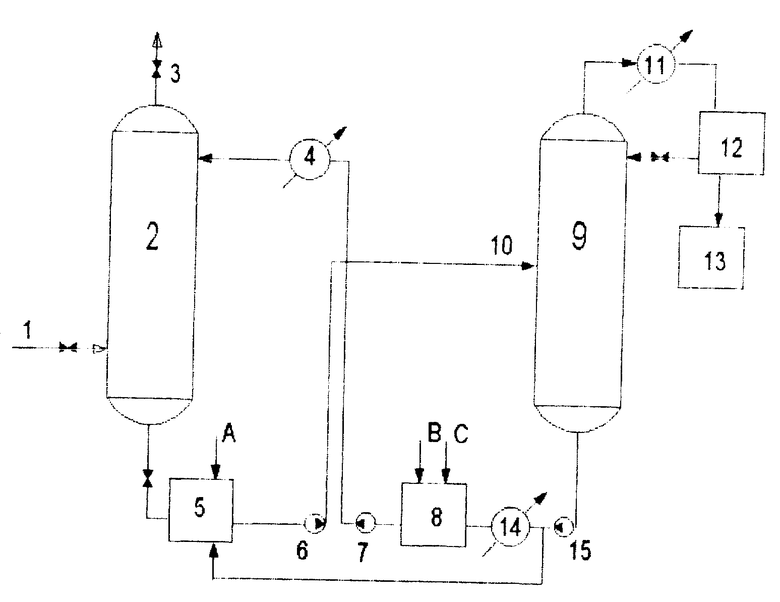

Оценка эффективности предлагаемого способа выделения оксида этилена проводилась в непрерывной установке, включающей в себя насадочные колонны абсорбции 2 и десорбции 9, емкости для накопления промежуточных и конечного продуктов 5, 8, 12, 13, дозировочные насосы 6, 7, 15, холодильники 4, 11, 14. Условия работы установки приведены в примерах. В качестве критерия оценки эффективности выбрано количество оксида этилена выделяемого после стадии десорбции, ректификации.

На чертеже представлена схема лабораторной установки для выделения оксида этилена предлагаемым способом.

Исходная газовая смесь состоящая из (об.%): оксида этилена 0,9 - 1,2, этилена 3,3 - 3,5, кислорода 3,3 - 3,6, двуокиси углерода 8,0 - 8,5; остальное азот, пары воды и другие газы, под давлением 2,0 - 2,4 МПа поступает из заводской сети в нижнюю часть абсорбционной колонны 2. Давление на входе поддерживают 1,9 МПа. Абсорбционная колонна заполнена насадкой, процесс абсорбции проводят при 20 - 25oC. перепад давления в колонне 0,02 МПа. В качестве сорбента первоначально используют чистую воду, содержащую 0,005% пеногасителя ПМС-100 (ГОСТ 13032-77), сорбент в абсорбционную колонну подается насосом 7 из сборника 8 через холодильник 4, где охлаждается до 20 - 22oC.

Расход газовой смеси в абсорбер 8,0 л/мин. Объем сорбента в системе абсорбции и десорбции 2,0 л. Скорость подачи сорбента (воды или водного раствора гликолей) в абсорбер 0,60 л/ч. Насыщенный сорбент, содержащий 1,4 - 1,6 мас.% оксида этилена и другие растворенные примеси, поступает в сборник 5; в сборнике для исключения испарения оксида этилена путем подачи азота по линии А поддерживается давление 0,3 - 0,4 МПа. Далее насыщенный сорбент насосом 6 подают в колонну отгонки оксида этилена десорбер 9 (насадочная колонна), отгоняемый в колонне оксид этилена накапливается в приемнике 12, а затем после отбора пробы по времени сливается в сборник 13. Режимы десорбции оксида этилена в колонне 9: давление верха колонны 0,3 - 0,32 Па, температура куба 146 - 148oC, флегмовое число 20. Тощий сорбент из куба колонны 9 отводится в сборник 8. Туда же по линии В вводят пеногаситель ПМС-100.

Содержание оксида этилена в тощем сорбенте 0,0006 мас.%. В ходе испытания степень улавливания оксида этилена в абсорбционной колонне 2 контролируют по содержанию оксида этилена в сдувочном газе (верх колонны 2), при этом концентрация оксида этилена составляет 0,0005 - 0,001 об.%. Испытание данного режима проводят в течение 72 ч.

Определение концентрации оксида этилена в исходной газовой смеси, сдувочном газе, насыщенном сорбенте проводят хроматографически с использованием плазменно-ионизационного детектора: сорбент - 20% апиезона на полисорбе фракций 0,16 - 0,25 мм; длина колонок 3 м, температура колонок 90oC, температура испарителя 150oC. Кроме того, в ходе эксперимента определяются концентрации моноэтиленгликоля и оксида этилена в тощем сорбенте бисульфатным методом ГОСТ 7568-88.

Пример 1.

Скорость подачи сорбента в десорбер 0.60 л/час.

По мере снижения pH тощего сорбента в сборнике 8 ниже 6,0 в сборник по линии С периодически подают 0,5%-ный водный раствор гидроксида натрия, значение pH тощего сорбента поддерживают в пределах 6,5 - 7,5.

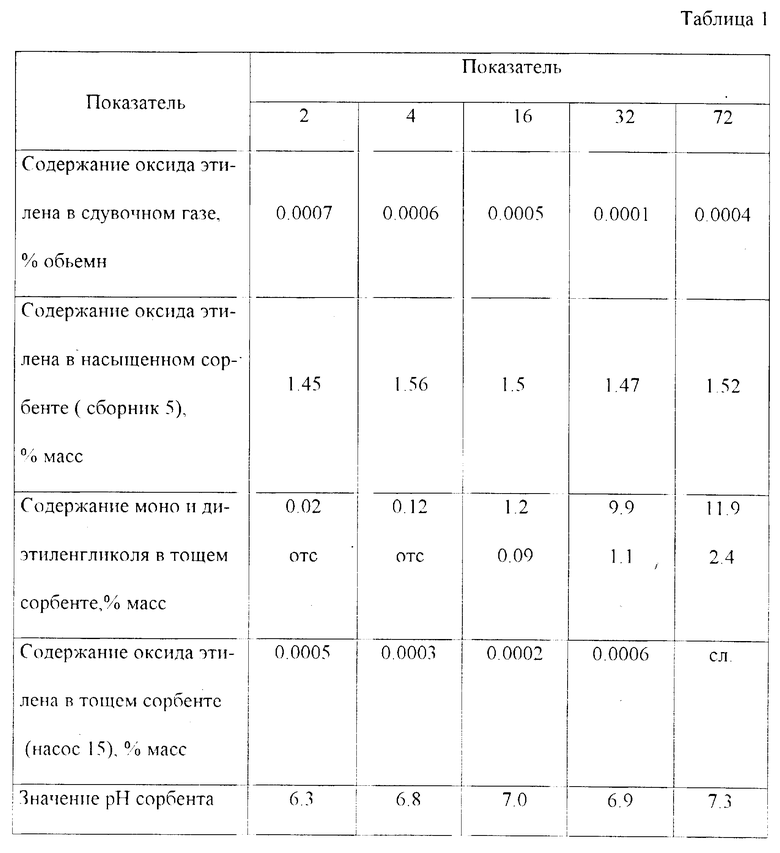

Полученные результаты данного опыта приведены в табл. 1.

В результате проведенного опыта в течение 72 ч в сборнике 13 выделено 538 мл (471 г) оксида этилена.

Пример 2.

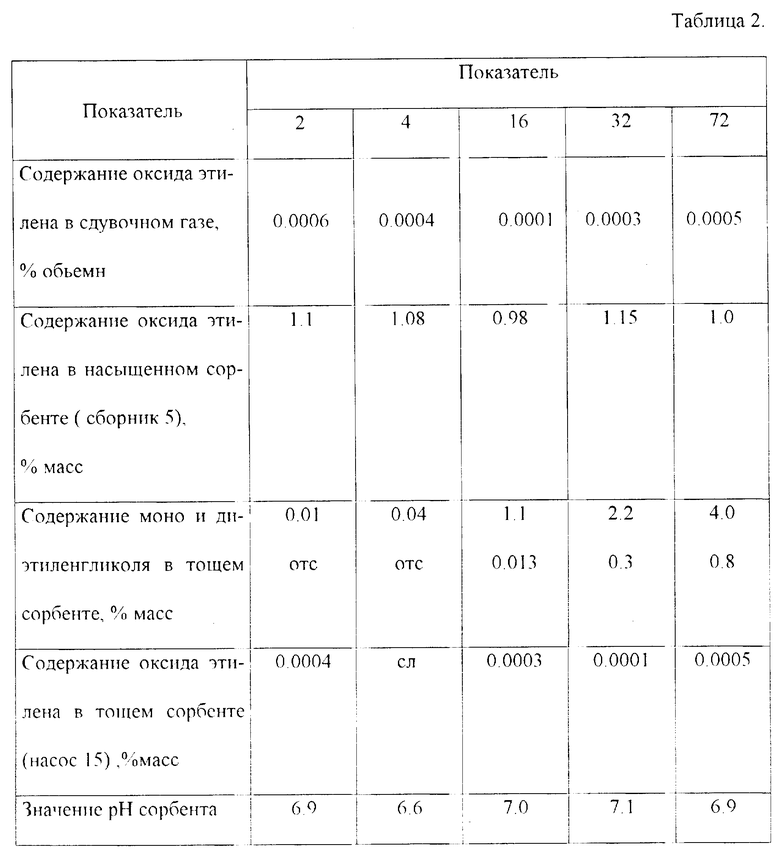

Скорость подачи насыщенного сорбента в десорбер 0,84 л/ч. В сравнении с первым примером количество сорбента поступающего в десорбер увеличено на 40%, это количество тощего сорбента вводится после обработки щелочным реагентом в поток насыщенного сорбента со стадии абсорбции.

Насыщенный сорбент из абсорбера поступает в сборник 5; туда же насосом 15 подается тощий сорбент из десорбера со скоростью 0,24 л/ч. В данном случае по мере снижения pH тощего сорбента в сборнике 8 ниже 6,0 0,5%-ный водный раствор гидроксида натрия подают во всасывающий патрубок насоса 15.

Насыщенный сорбент, обработанный щелочным раствором тощего сорбента, насосом 6 подают в колонну отгонки оксида этилена десорбер 9. В результате проведенного опыта в течение 72 ч выделено 611 г оксида этилена.

Полученные результаты представлены в табл. 2.

Примеры 3 - 8.

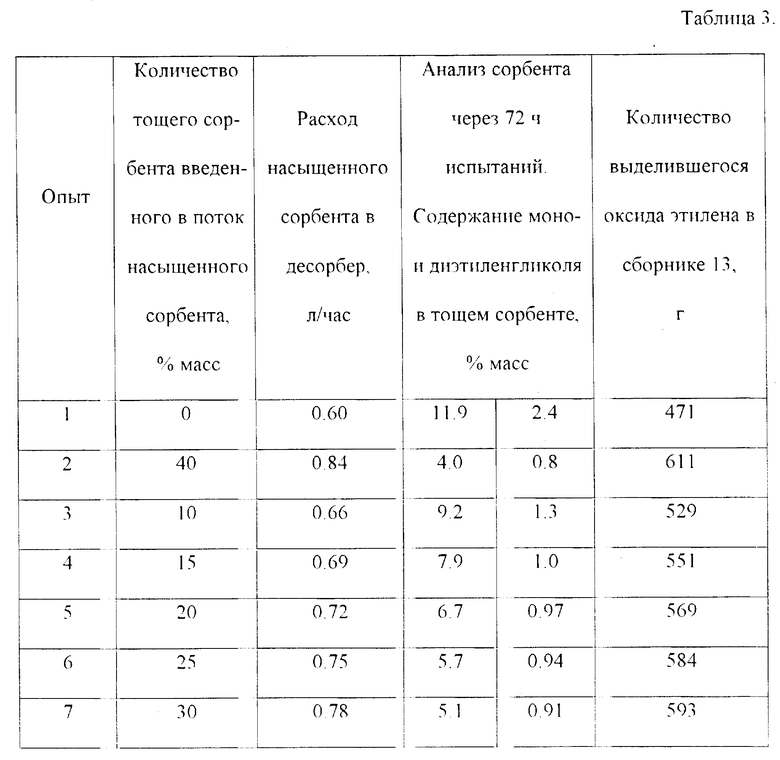

Выделение оксида этилена проводят в условиях примера 2 с различным количеством сорбента, вводимого после стадии десорбции и обработки щелочным реагентом в поток насыщенного сорбента со стадии абсорбции.

Условия проведения экспериментов и полученные результаты по примерам 1 - 7 представлены в табл. 3.

Сравнительный анализ полученных результатов показал, что проведение процесса выделения оксида этилена из контактного газа окисления этилена путем дополнительной обработки насыщенного сорбента после стадии абсорбции частью тощего сорбента после стадии десорбции и введения в него щелочного реагента позволяет снизить потери оксида этилена на 8 - 40% за счет снижения выхода гликолей и регулировать образование моно- и полигликолей в сорбенте. Использование данного способа выделения позволит увеличить выход оксида этилена за счет снижения его потерь в узле десорбции.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫДЕЛЕНИЯ ОКСИДА ЭТИЛЕНА | 2002 |

|

RU2220963C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ОКСИДА ЭТИЛЕНА | 1990 |

|

RU1790179C |

| СПОСОБ СТАБИЛИЗАЦИИ ПРОЦЕССА ВЫДЕЛЕНИЯ ОКСИДА ЭТИЛЕНА | 2003 |

|

RU2237665C1 |

| СПОСОБ ВЫДЕЛЕНИЯ МОНОЭТИЛЕНГЛИКОЛЯ | 1999 |

|

RU2145591C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ПРОДУКТОВ ОКИСЛИТЕЛЬНОГО ПИРОЛИЗА МЕТАНСОДЕРЖАЩЕГО ГАЗА | 2001 |

|

RU2208600C1 |

| УСОВЕРШЕНСТВОВАННЫЙ СПОСОБ ИЗВЛЕЧЕНИЯ ЭТИЛЕНОКСИДА | 2009 |

|

RU2525237C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОЭТИЛЕНГЛИКОЛЯ ВОЛОКОННОЙ ЧИСТОТЫ | 2000 |

|

RU2186053C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МОНО- И ДИЭТИЛЕНГЛИКОЛЕЙ ИЗ КУБОВОГО ОСТАТКА ПРОЦЕССА ВЫДЕЛЕНИЯ МОНОЭТИЛЕНГЛИКОЛЯ | 1996 |

|

RU2111949C1 |

| Способ и установка для получения высокооктановой синтетической бензиновой фракции из углеводородсодержащего газа | 2016 |

|

RU2630308C1 |

| СПОСОБ ЭПОКСИДИРОВАНИЯ С КОНЦЕНТРИРОВАННЫМИ РАСТВОРАМИ ЭТИЛЕНОКСИДА | 2019 |

|

RU2792388C2 |

Изобретение относится к нефтехимии, в частности к способу выделения оксида этилена. Предложен способ выделения оксида этилена из газовой смеси, образующейся при окислении этилена кислородом в присутствии серебросодержащего катализатора, абсорбцией водным раствором этиленгликолей и десорбцией полученного насыщенного сорбента при повышенной температуре, обработкой сорбента после стадии десорбции пеногасителем и щелочным реагентом, и рециклом сорбента на стадию абсорбции, подачей части сорбента со стадии десорбции после обработки щелочью на смешение с насыщенным водно-гликолевым раствором оксида этилена. Проведение процесса по указанной схеме позволяет снизить потери оксида этилена в узле выделения. 1 з.п.ф-лы, 1 ил., 3 табл.

| Лебедев Н.Н | |||

| Химия и технология основного органического и нефтехимического синтеза | |||

| -М.: Химия, 1988, с | |||

| Стрелочный контрольный замок | 1924 |

|

SU421A1 |

| Дымент О.Н., Казанский К.С., Мирошников А.Н | |||

| Гликоли и другие производные окисей этилена и пропилена/Под ред | |||

| О.Н | |||

| Дымента | |||

| -М.: Химия, 1976, с | |||

| Газогенератор для дров, торфа и кизяка | 1921 |

|

SU376A1 |

| JP 62000475 А, 06.01.87 | |||

| JP 62010076 А, 19.01.87 | |||

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВОГО АНТИФРИКЦИОННОГОСПЛАВА | 0 |

|

SU337425A1 |

| СПОСОБ ВЫДЕЛЕНИЯ ОКИСИ ЭТИЛЕНА | 1972 |

|

SU436491A3 |

| СПОСОБ ВЫДЕЛЕНИЯ ОКСИДА ЭТИЛЕНА | 1990 |

|

RU1790179C |

Авторы

Даты

1999-08-27—Публикация

1998-01-05—Подача