Изобретение относится к способу выделения оксида этилена (ОЭ) абсорбцией из газовой смеси, полученной в процессе окисления этилена кислородом в присутствии серебросодержащего катализатора, и может быть использовано в производстве оксида этилена.

Несмотря на большие различия в технологии ведения процессов окисления этилена атмосферным воздухом или чистым кислородом в присутствии серебряного катализатора известные способы выделения оксида этилена из контактного газа указанных процессов являются общепринятыми и включают стадии абсорбции водными растворами моноэтиленгликоля, десорбции оксида этилена с последующим рециклом регенерированного сорбента после рекуперации тепла на узел абсорбции (Н.Н. Лебедев. Химия и технология основного органического и нефтехимического синтеза. - М.: Химия, 1988, стр.420-424).

В зависимости от условий проведения процесса окисления этилена, природы используемого катализатора, срока его эксплуатации и т.д. в процессе окисления образуются побочные продукты, например, такие как органические кислоты и альдегиды. Для полного химического связывания органических кислот и альдегидов и поддержания нейтральной среды циркулирующего сорбента проводят постоянную обработку последнего водным раствором гидроксида щелочного металла. Кроме этого, для регулирования пенообразования используемого сорбента и соответственно обеспечения стабильной работы абсорбционной колонны в условиях контакта “реакционный газ - сорбент” и эффективного выделения оксида этилена из газовой смеси в раствор этиленгликолей после стадии десорбции вводят пеногаситель в виде водных эмульсий силиконовых жидкостей или высокомолекулярных непредельных кислот. Обычно в качестве пеногасителя на основе силиконовых жидкостей используют их эмульсии, содержащие эмульгаторы поверхностно-активных веществ (ПАВ) и полиметил- или полиэтилсилоксановых жидкостей с молекулярной массой 500-10000. Также для исключения накопления в сорбенте содержания моноэтиленгликоля и тяжелых гликолей часть сорбента постоянно выводят на узел выделения этиленгликолей, таким образом в сорбенте обеспечивают содержание моноэтиленгликоля в зависимости от процесса окисления этилена воздухом или кислородом в пределах 5,0-20,0 мас.%. (Патент Англии №1435848, МПК С 07 D 303/04, опубл. 19.05.1976; патент РФ №1790179, С 07 D 303/04, 301/32, опубл. 20.05.1995). Для определения эффективности используемого пеногасителя и оценки стабильной работы абсорбционной колонны постоянно проводят определение пенообразующих свойств сорбента после стадии десорбции оксида этилена. При обнаружении высоких значений "вспениваемости и времени гашения пены сорбента" для предотвращения выброса жидкого сорбента с циркуляционным газом из абсорбционной колонны обычно снижают нагрузки по газовому потоку в абсорбер, увеличивают расход пеногасителя в систему и повышают вывод сорбента на узел выделения гликолей.

Недостатками такого способа ведения процесса выделения оксида этилена из контактного газа являются отсутствие инструмента прогнозирования состояния стабильности процесса абсорбции и несвоевременность предпринятых мер по обеспечению устойчивой работы данного узла, приводящая к резким изменениям режимов эксплуатации установки и неоправданному повышению расхода пеногасителя.

Задачей изобретения является повышение стабильности процесса выделения оксида этилена из контактного газа и сокращение расхода пеногасителя.

В предлагаемом способе стабилизации процесса выделения оксида этилена из газовой смеси, образующейся при окислении этилена кислородом в присутствии серебросодержащего катализатора, включающем абсорбцию водными растворами этиленгликолей, десорбцию полученного насыщенного сорбента при повышенной температуре с последующей обработкой сорбента после стадии десорбции пеногасителем, щелочным реагентом и рециклом сорбента на стадию абсорбции, дополнительно определяют в сорбенте после стадии десорбции оксида этилена содержание поверхностно-активных веществ, которые образуются в результате протекания реакции окисления высокомолекулярных альдегидов и полиэтиленгликолей, и поддерживают концентрацию поверхностно-активных веществ не выше 0,02 мас.%.

Дополнительное определение содержания поверхностно-активных веществ, образующихся в результате протекания реакции окисления высокомолекулярных альдегидов и полиэтиленгликолей, в циркулирующем сорбенте и поддержание их концентрации не выше 0,02 мас.% позволяет прогнозировать ситуации предрасположенности сорбента к ценообразованию и предотвращать резкое повышение перепада давления в колонне абсорбции из-за пенообразования сорбента.

Термин "поверхностно-активные вещества" предполагает определение в сорбенте суммарного содержания натриевых солей высокомолекулярных кислот, которые образуются в системе в результате протекания реакции окисления высокомолекулярных альдегидов и полиэтиленгликолей, а также поступают в виде эмульгатора в составе эмульсии используемого пеногасителя. Определение концентрации производных высокомолекулярных кислот проводится по известному методу периодатперманганатного деструктивного окисления (Закупра В.А. Методы анализа и контроля в производстве поверхностно-активных веществ. М.: Химия, 1977, стр.152-155).

Особенностью указанных поверхностно-активных веществ является высокая пенообразующая способность и низкая эффективность гашения пены, создаваемой водно-гликолевыми растворами указанных продуктов при концентрациях выше 0,02 мас.% общепринятыми для процессов абсорбции оксида этилена пеногасителями на основе полиметил-, полиэтилсилоксановых жидкостей или непредельных спиртов типа олеилового спирта.

Оценка эффективности предложенного способа стабилизации процесса выделения оксида этилена проводилась определением пенообразующих свойств модельного раствора сорбента, содержащего различные концентрации поверхностно-активных веществ (ПАВ) в виде натриевых солей α-кротоновой кислоты, продукта окисления триэтиленгликоля и реального сорбента производства оксида этилена.

Осуществление способа стабилизации процесса выделения оксида этилена иллюстрируют следующие примеры.

Пример 1

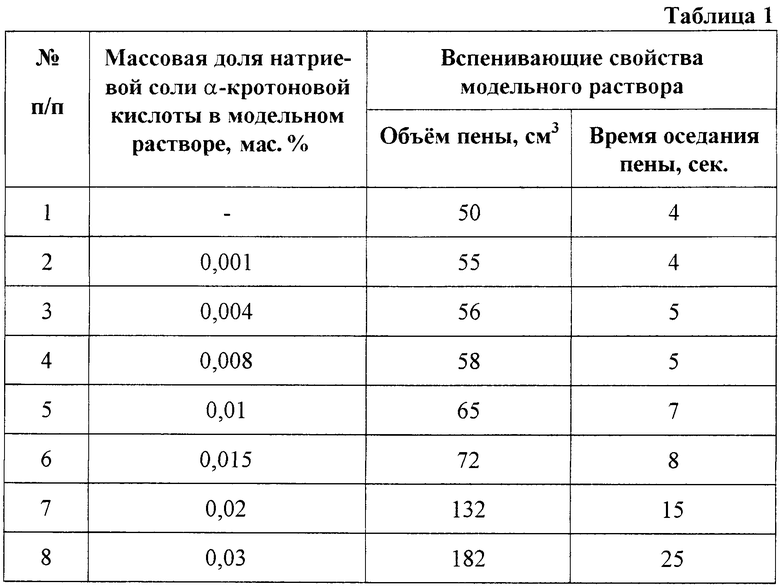

Для проведения определения пенообразующих свойств модельного раствора сорбента готовят водно-гликолевый раствор, содержащий 16,0 мас.% моноэтиленгликоля (МЭГ), 3,0 мас.% диэтиленгликоля (ДЭГ), 1,0 мас.% триэтиленгликоля (ТЭГ). В полученный раствор вводят предварительно приготовленную 1,0%-ную водную эмульсию пеногасителя, полученного с использованием полиметилсилоксановой жидкости ПМС-1000 в качестве пеногасителя и олеата натрия в качестве эмульгатора. Содержание ПМС-1000 в растворе составляет 0,005 мас.%.

Определение вспениваемости данного модельного раствора проводят по следующей методике: в цилиндр объемом 500 см3 заливают 140 см3 модельного раствора, до дна цилиндра опускают газопромыватель с пористостью 40 и через него модельный раствор начинают барботировать воздухом. Расход воздуха составляет 1,0 л/мин. Через 10 мин барботажа определяют высоту пены, объем образованной пены составляет 50 см3. После отключения подачи воздуха в газопромыватель определяют время оседания пены, составляющее 4,0 сек.

После проведения данного испытания в модельный раствор вводят 0,001 мас.% натриевой соли α-кротоновой кислоты, также проводят определение вспениваемости данного раствора в вышеописанных условиях. При этом объем пены составляет 55 см3, время гашения пены 4,0 сек.

Таким образом проводят определение вспениваемости модельного раствора при варьировании концентрации ПАВ в виде натриевой соли α-кротоновой кислоты и изменение содержания пеногасителя в растворе. Полученные результаты представлены в таблице 1.

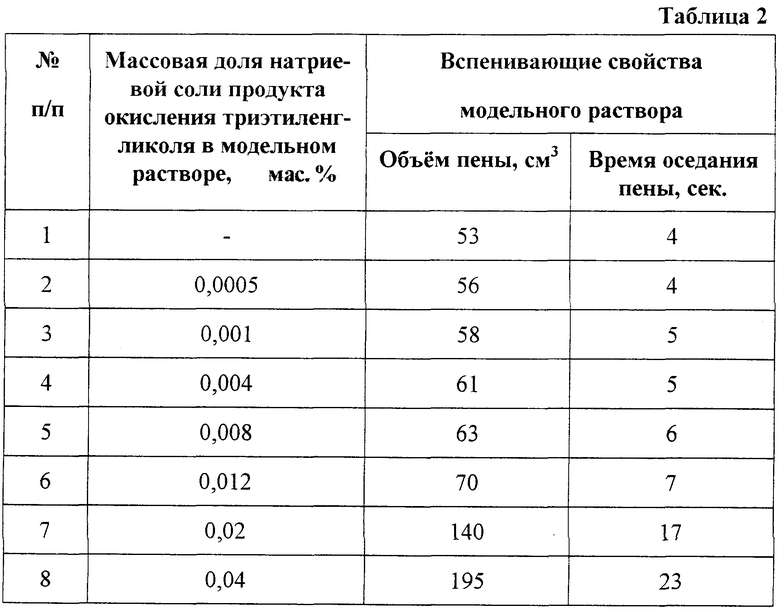

Пример 2

Испытания проводят так же, как описано в примере 1. В ходе испытаний в качестве ПАВ в модельном растворе используют натриевую соль продукта окисления триэтиленгликоля, предварительно приготовленного по следующей методике: в круглодонную колбу объемом 500 мл заливают 250 мл триэтиленгликоля, затем содержимое колбы с обратным холодильником нагревают до 200-220°С и в течение 6,0 часов продувают воздухом, расход последнего составляет 3,0 л/мин. В результате этого получают продукт кислотностью 256 мг КОН/г, который затем при 40-50°С и при постоянном перемешивании нейтрализуют 20,0%-ным водным раствором гидроксида натрия до рН 7,8.

Полученный таким образом продукт в дальнейшем используют в качестве ПАВ в испытуемых модельных растворах сорбента. Полученные результаты представлены в таблице 2.

Пример 3

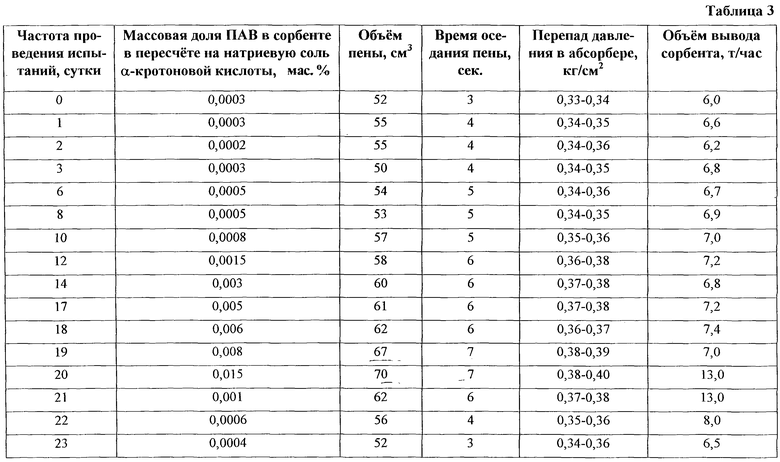

В течение времени проводили определение вспениваемости и содержания ПАВ в пересчете на α-кротоновую кислоту сорбента из производства оксида этилена, одновременно оценивали перепад давления в абсорбере. При этом узел абсорбции производства оксида этилена эксплуатировался при следующих режимах:

- нагрузка по реакционному газу, нм3/ч 340000-350000;

- содержание оксида этилена в реакционном газе, об.% 0,9-11,0;

- расход сорбента на орошение в абсорбер, т/час 350-400;

- массовая доля этиленгликолей в сорбенте, % 15,0-18,0;

- температура сорбента на входе в абсорбер,°С 27-29;

- количество выводимого из системы сорбента при нормальном перепаде в абсорбере, т/ч 6,0-7,0;

- пределы значений рН сорбента в ходе испытаний 6,0-7,5;

В ходе испытаний концентрация гликолей колебалась в пределах от 12 до 16 мас.%.

Для регулирования вспениваемости сорбента и обеспечения стабильной работы узла абсорбции и десорбции оксида этилена в сорбент постоянно подают эмульсию пеногасителя на основе полиметилсилоксановой жидкости ПМС-1000 с расходом, обеспечивающим содержание ПМС-1000 в сорбенте в пределах 0,005-0,01 мас.%. Полученные при этом результаты представлены в таблице 3.

Анализ результатов работы узла абсорбции оксида этилена (данные таблицы 3) показывает, что по мере возрастания содержания поверхностно-активных веществ в сорбенте производства оксида этилена наблюдается адекватное повышение перепада давления в абсорбере (параметры работы системы на 19-е и 20-е сутки), в то время как “объем пены” и “время оседания пены” сорбента не отражают реальное состояние предрасположенности сорбента к вспениванию. Сравнение результатов испытаний системы абсорбции на 20-е, 21-е и 22-е сутки показывает, что увеличение вывода сорбента по мере увеличения концентрации ПАВ позволяет стабилизировать перепад давления в абсорбере оксида этилена.

Как видно из приведенных примеров, предлагаемый способ выделения оксида этилена из газовой смеси, образующейся при окислении этилена кислородом в присутствии серебросодержащего катализатора, позволяет стабилизировать процесс путем прогнозирования состояния узла абсорбции, своевременно принимать меры по обеспечению устойчивой работы системы и предотвращать ситуации, приводящие к резким изменениям режимов эксплуатации установки и неоправданному повышению расхода пеногасителя.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫДЕЛЕНИЯ ОКСИДА ЭТИЛЕНА | 2002 |

|

RU2220963C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ОКСИДА ЭТИЛЕНА | 1990 |

|

RU1790179C |

| СПОСОБ ВЫДЕЛЕНИЯ ОКСИДА ЭТИЛЕНА | 1998 |

|

RU2135488C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ | 1995 |

|

RU2103309C1 |

| СПОСОБ РЕГЕНЕРАЦИИ МОНОЭТИЛЕНГЛИКОЛЯ | 2009 |

|

RU2511442C2 |

| СПОСОБ ВЫДЕЛЕНИЯ МОНОЭТИЛЕНГЛИКОЛЯ | 1999 |

|

RU2145591C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ДИЭТИЛЕНГЛИКОЛЯ И ТРИЭТИЛЕНГЛИКОЛЯ | 2009 |

|

RU2420509C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МОНО- И ДИЭТИЛЕНГЛИКОЛЕЙ ИЗ КУБОВОГО ОСТАТКА ПРОЦЕССА ВЫДЕЛЕНИЯ МОНОЭТИЛЕНГЛИКОЛЯ | 1996 |

|

RU2111949C1 |

| Способ получения этиленгликоля | 1984 |

|

SU1731041A3 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛЕНГЛИКОЛЯ | 2008 |

|

RU2466123C2 |

Изобретение относится к способу выделения оксида этилена абсорбцией из газовой смеси, полученной в процессе окисления этилена кислородом в присутствии серебросодержащего катализатора, и может быть использовано в производстве оксида этилена. Предложен способ стабилизации процесса выделения оксида этилена из газовой смеси, образующейся при окислении этилена кислородом в присутствии серебросодержащего катализатора, включающий абсорбцию водными растворами этиленгликолей, десорбцию полученного насыщенного сорбента при повышенной температуре с последующей обработкой сорбента после стадии десорбции пеногасителем, щелочным реагентом и рециклом сорбента на стадию абсорбции, при этом дополнительно определяют содержание поверхностно-активнных веществ в сорбенте после стадии десорбции оксида этилена и поддерживают их концентрацию не выше 0,02 мас.%. Технический результат: повышение стабильности процесса выделения оксида этилена из контактного газа и сокращение расхода пеногасителя. 3 табл.

Способ стабилизации процесса выделения оксида этилена из газовой смеси, образующейся при окислении этилена кислородом в присутствии серебросодержащего катализатора, абсорбцией водными растворами этиленгликолей, десорбцией полученного насыщенного сорбента при повышенной температуре с последующей обработкой сорбента после стадии десорбции пеногасителем, щелочным реагентом и рециклом сорбента на стадию абсорбции, отличающийся тем, что дополнительно определяют в сорбенте после стадии десорбции оксида этилена содержание поверхностно-активных веществ, которые образуются в результате протекания реакции окисления высокомолекулярных альдегидов и полиэтиленгликолей, и поддерживают концентрацию поверхностно-активных веществ не выше 0,02 мас.%.

| СПОСОБ ВЫДЕЛЕНИЯ ОКСИДА ЭТИЛЕНА | 1990 |

|

RU1790179C |

| СПОСОБ ВЫДЕЛЕНИЯ ОКСИДА ЭТИЛЕНА | 1998 |

|

RU2135488C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА ЭТИЛЕНА | 1992 |

|

RU2054424C1 |

| СПОСОБ ОЧИСТКИ ДИАМИНОВ | 2004 |

|

RU2330837C2 |

| Устройство для автоматической подачи элементов электрических схем | 1980 |

|

SU1122246A3 |

Авторы

Даты

2004-10-10—Публикация

2003-01-08—Подача