Изобретение относится к молочной промышленности и предназначено для получения лактулозы, обладающей бифидогенными свойствами.

В известных промышленных способах получения лактулозы предлагается внесение в растворы, содержащие лактозу, некоторых химических реагентов. Например, внесение щелочи (Ca(OH)2, NaOH) или солей, имеющих щелочные свойства (сульфитов, фосфитов, боратов, алюминатов). Эти вещества играют роль катализаторов в реакции изомеризации лактозы в лактулозу. Для получения качественного готового продукта - препарата лактулозы - необходима деминерализация, требующая специального оборудования, реагентов, материальных и энергетических затрат.

Известен способ производства концентрата лактулозы, запатентованный Австрийским патентным ведомством (патент AT N 288595, кл. A 61 K 27/00, опубл. 10.08.71), предусматривающий изомеризацию лактозы в лактулозу с применением в качестве катализаторов сульфитов. Обработке подвергаются горячие насыщенные 60-65%-ные растворы лактозы при температуре от 80 до 110oC с внесением 0,05-0,5 моль щелочного или щелочноземельного сульфита на 1 кг моногидрата лактозы до постоянного оптического вращения. После проведения изомеризации и удаления кристаллов лактозы раствор подвергают ионообменной обработке на катионитах и анионитах с целью его деминерализации. Затем раствор снова концентрируют, фильтруют, охлаждают и после повторения операции выкристаллизации и удаления лактозы получают концентрат лактулозы. Недостатком способа является внесение в раствор лактозы посторонних химических реагентов (сульфитов) в качестве катализаторов, которые в дальнейшем необходимо удалять, применяя при этом ионообменную обработку, требующую дополнительных затрат.

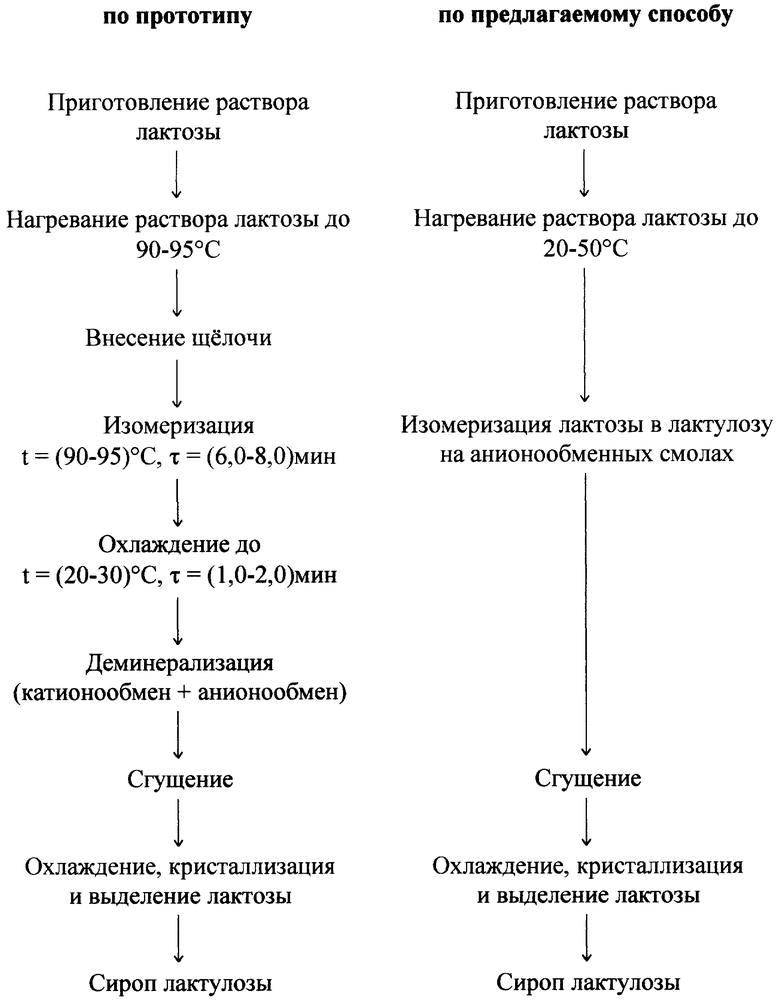

Ближайшим по техническому решению к предлагаемому изобретению является способ получения сиропа лактулозы (патент RU N 2101358, кл. C 13 K 5/00 "Способ получения сиропа лактулозы", приор. 14.03.94, опубл. 10.01.98, бюлл. N 1), предусматривающий нагревание лактозосодержащего сырья до 90-95oC, внесение в него щелочи, изомеризацию лактозы в лактулозу при заданной температуре в течение 6,0-8,0 мин, охлаждениe изомеризованного раствора до 20-30oC в течение 1-2 мин, деминерализацию, сгущение, кристаллизацию лактозы и отделение ее от сиропа лактулозы. Недостатком способа является сложность и трудоемкость цикла, связанная с необходимостью проведения деминерализации для удаления щелочного реагента и побочных продуктов реакции.

Предлагаемое техническое решение позволяет упростить цикл, уменьшить энергетические и материальные затраты на производство лактулозы за счет совмещения процесса изомеризации и деминерализации раствора лактозы при анионообменной обработке. Предлагаемый способ не предусматривает внесения в качестве катализаторов химических реагентов, т.е. является безреагентным.

Техническое решение основано на том, что анионообменные смолы способны вступать в ионный обмен с анионами солей, присутствующих в растворах лактозы. При этом в обрабатываемый раствор переходят щелочные ионы ОН-, необходимые для реакции изомеризации лактозы в лактулозу. Одновременно при анионитной обработке удаляются анионы солей, присутствующих в исходных растворах лактозы и анионы образующихся при изомеризации побочных продуктов реакции, которые по химической природе представляют собой слабые органические кислоты - т. е. происходит одновременная деминерализация раствора. Именно это совместное проведение изомеризации и деминерализации при исключении внесения катализаторов является существенным признаком предлагаемого способа.

Установлено, что при обработке 5-20%-ных растворов лактозы на анионообменных смолах типа АВ-17-8чс при температуре 20-50oC и соотношении анионит-раствор 1:3-1:10 наблюдается эффективное протекание реакции изомеризации лактозы в лактулозу.

Использование растворов с концентрацией ниже 5% нецелесообразно из-за затрат на сгущение. Применение концентраций выше 20% затруднено из-за ограниченной растворимости лактозы.

Процесс изомеризации проводят при температуре 20-50oC. Нижний предел температур обусловлен возможностью проведения изомеризации без дополнительного нагрева. Изомеризация протекает более эффективно при нагревании раствора. В то же время при температуре выше 50oC возможно разрушение анионита, что обусловлено пределом его температурной стойкости.

Оптимальное соотношение смолы и раствора находится в пределах от 1:3 до 1: 10. Увеличение объема смолы в растворе связано с неоправданными материальными затратами при том же результате изомеризации. Уменьшение доли анионита приводит к резкому снижению степени изомеризации, что обусловлено недостатком щелочных ионов для реакции.

Проведение процесса изомеризации возможно как в статических, так и в динамических условиях.

Процесс анионообмена проводят до момента максимального накопления лактулозы в растворе, которое контролируют известными физико-химическими, например, поляриметрическим или хроматографическим методами.

Результаты исследования разных анионообменных смол (AM, АВ-17-8чс, ЭДЭ-10П, Amberlite) показали, что наибольшая степень изомеризации достигается при использовании сильноосновных анионитов типа АВ-17-8чс.

В принципе для получения лактулозы этим способом могут быть использованы и другие марки анионитов с более высокой термостойкостью и эффективностью анионообмена. В этом случае могут быть использованы более высокие температуры обработки раствора, другие соотношения смолы и раствора, концентрации растворов. Однако сущность способа, которая заключается в одновременной изомеризации и деминерализации на анионитах, остается той же.

Последующие после изомеризации операции обработки раствора соответствуют известному в технологии лактулозы физико-химическому способу выделения непрореагировавшей лактозы из пересыщенных растворов. Изомеризованный раствор сгущается (t = 50-60oC), охлаждается до температуры 10-15oC, в него вносится кристаллическая затравка для ускорения процесса кристаллизации и получения крупных кристаллов лактозы, которые легко выделяются при центрифугировании. При повторении операций сгущения, кристаллизации и выделения лактозы получают сироп, содержащий, в основном, лактулозу, а также лактозу, незначительное количество галактозы и зольного остатка. Кристаллическая лактоза используется для следующего растворения и изомеризации, что обеспечивает безотходность технологии.

Преимуществом предлагаемого метода является :

исключение операции внесения щелочных катализаторов;

исключение отдельной операции деминерализации;

исключение операции очистки от побочных красящих веществ;

экологическая чистота получаемого продукта, обусловленная предыдущими пунктами;

экономические преимущества способа, обусловленные предыдущими пунктами.

Преимущества предлагаемого способа хорошо видны при сравнении с прототипом (см. чертеж).

Пример 1. В 200 л 5%-ного раствор молочного сахара при 20oC вносят высокоосновный анионит АВ-17-8чс в соотношении твердой и жидкой фаз 1:3, перемешивают в течение 1,5 ч до достижения максимального количества лактулозы. По истечении этого срока анионообменную смолу отделяют от раствора путем фильтрации. Полученный раствор сгущают в вакуум-выпарной установке при 60oC до массовой доли сухих веществ 45%, охлаждают до 15oC и вносят кристаллическую затравку. После выдержки охлажденного раствора с затравкой в течение 12 ч кристаллы лактозы удаляют центрифугированием. После повторного сгущения и охлаждения полученного фугата и отделения лактозы получают 10,8 кг прозрачного желтого сиропа сладкого вкуса с массовой долей сухих веществ 51,2% и лактулозы 33,2%, золы 0,75%.

Пример 2. 200 л 20%-ного раствора молочного сахара при температуре 50oC подвергают анионообменной обработке в динамических условиях при соотношении твердой и жидкой фаз 1: 10. Полученный изомеризованный раствор сгущают в вакуум-выпарном аппарате до массовой доли сухих веществ 55%, после чего медленно охлаждают для кристаллизации непрореагировавшей лактозы. После отделения непрореагировавшей лактозы и повторного проведения операций сгущения, охлаждения и удаления лактозы получают 38,2 кг сиропа лактулозы с аналогичными, как в примере 1, органолептическими показателями и следующим составом: массовая доля сухих веществ 54%, лактулозы 35%, золы 0,6%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СИРОПА ЛАКТУЛОЗЫ | 1995 |

|

RU2092563C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИРОПА ЛАКТУЛОЗЫ | 1998 |

|

RU2130973C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛАКТУЛОЗЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2203959C2 |

| СПОСОБ ПРОИЗВОДСТВА КОНЦЕНТРАТА ЛАКТУЛОЗЫ | 1998 |

|

RU2133778C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИРОПА ЛАКТУЛОЗЫ | 1991 |

|

RU2044774C1 |

| СПОСОБ ПРОИЗВОДСТВА СУХОЙ МОЛОЧНОЙ СЫВОРОТКИ | 2006 |

|

RU2314701C2 |

| СПОСОБ ПРОИЗВОДСТВА СУХОЙ МОЛОЧНОЙ СЫВОРОТКИ | 1996 |

|

RU2098977C1 |

| СПОСОБ ПРОИЗВОДСТВА СУХОЙ МОЛОЧНОЙ СЫВОРОТКИ | 2001 |

|

RU2218798C2 |

| Способ производства лактулозы | 2020 |

|

RU2734782C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНЦЕНТРАТА МОЛОЧНОЙ СЫВОРОТКИ | 2003 |

|

RU2260286C2 |

Изобретение относится к молочной промышленности и предназначено для получения лактулозы, обладающей бифидогенными свойствами. Способ предусматривает приготовление раствора лактозы, одновременную изомеризацию и деминерализацию на анионитах, сгущение изомеризованного раствора, кристаллизацию и выделение кристаллов лактозы. При использовании высокоосновной смолы АВ-17-8чс обработку 5-20%-ных растворов лактозы проводят при 20-50oС и соотношении твердой и жидкой фаз 1:3-1:10. Способ является экологически и экономически эффективным, что обусловлено исключением операции внесения щелочных катализаторов, отдельной операции деминерализации и очистки от побочных красящих веществ. 1 з.п. ф-лы, 1 ил.

| СПОСОБ ПОЛУЧЕНИЯ СИРОПА ЛАКТУЛОЗЫ | 1994 |

|

RU2101358C1 |

| ДЕМПФЕР РЕЛЕ ДАВЛЕНИЯ | 0 |

|

SU288595A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ЦЕОЛИТА ТИПА А НА ОСНОВЕ ПРИРОДНОГО ГЛИНИСТОГО МАТЕРИАЛА | 1992 |

|

RU2033967C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИРОПА ЛАКТУЛОЗЫ | 1991 |

|

RU2044774C1 |

| JP, заявка, 55-20679, N 1-517, 04.06.80. | |||

Авторы

Даты

1999-08-27—Публикация

1998-07-06—Подача