Изобретение относится к переработке природных материалов, в частности к получению гранулированных синтетических цеолитов типа А, которые могут быть использованы в химической, нефтяной, нефтеперерабатывающей, газовой отраслях промышленности, а также для очистки водных и газовых потоков от катионов тяжелых металлов и органических компонентов, кроме того, могут использоваться в качестве поглотителя для выведения радионуклидов и других вредных веществ из организма человека.

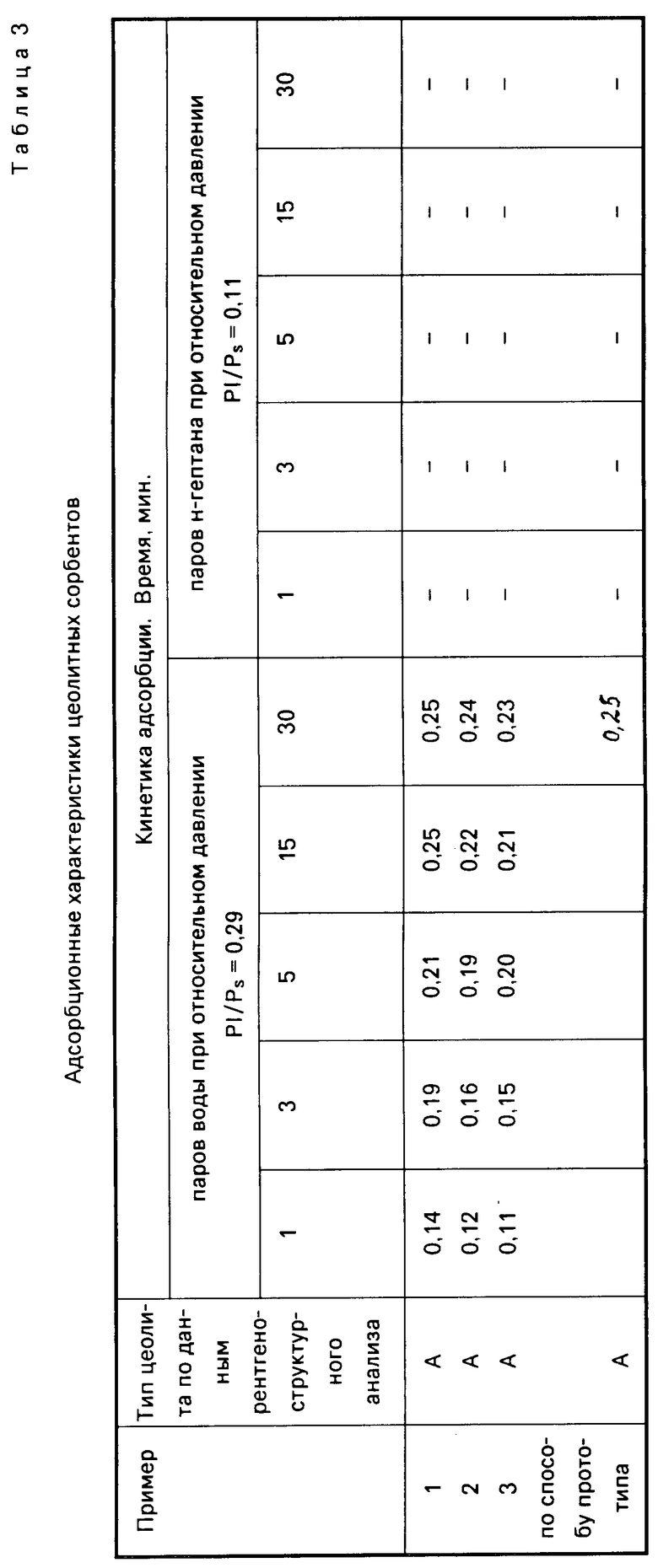

Наиболее близким по технической сущности к предлагаемому способу является способ получения цеолита типа А, по которому цеолит типа А получается при смешении глинистого материала с гидроксидом алюминия, прокаливании, с последующими формовкой, сушкой гранул, гидротермальной кристаллизацией (Авт. свид. СССР N 1432005, кл. С 01 В 33/28, 1988). К недостаткам данного способа относятся: невысокая динамическая активность гранул адсорбента; пониженное по сравнению с предлагаемым способом содержание активного материала цеолита в гранулах.

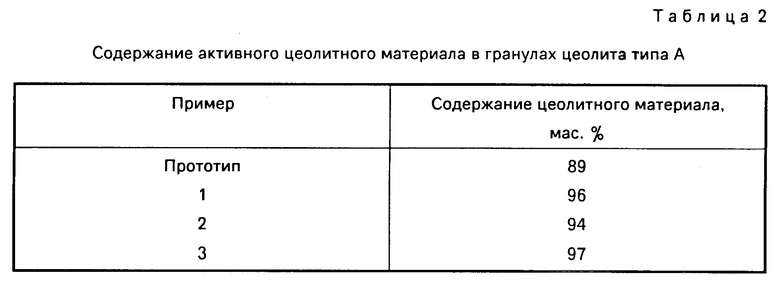

Задачей изобретения является использование широкого спектра глин, что значительно расширяет сырьевую базу при производстве гранулированных цеолитов (переход от возможности использования каолина к использованию глин других геоморфологических типов и другого химического состава, а также повышение содержания в гранулах активного цеолитного материала до 94-98 мас.

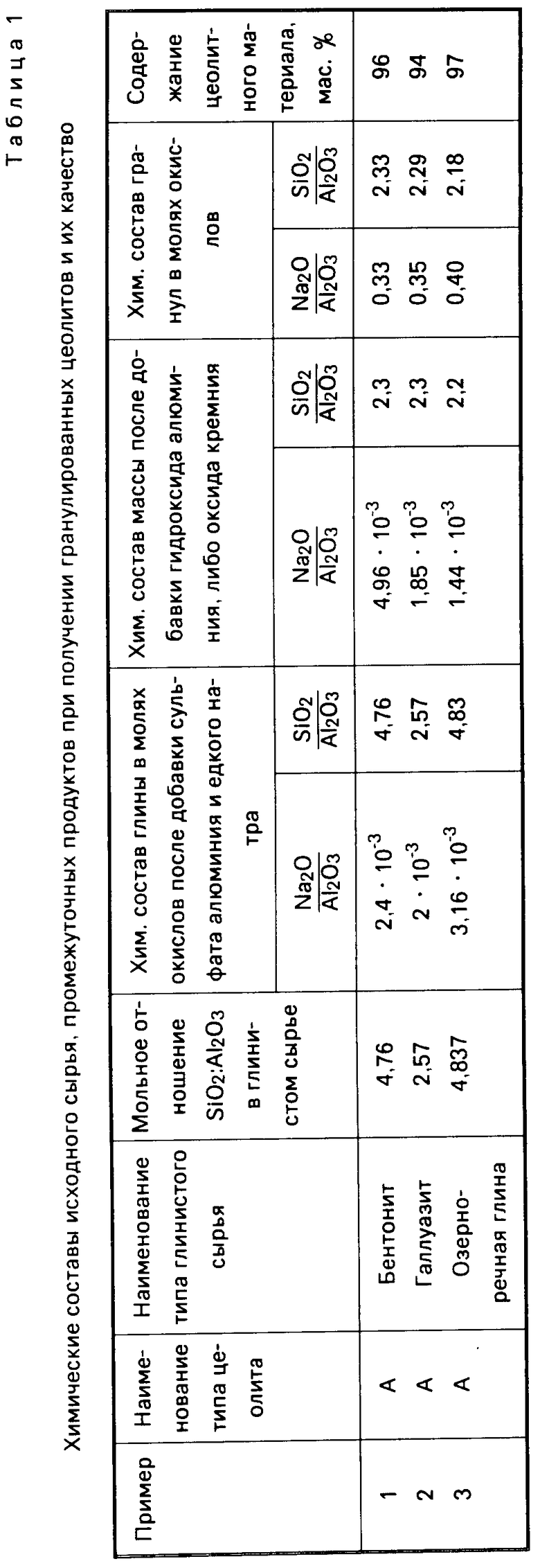

Для этого исходный материал (химические составы исходных глинистых материалов и исходных гранул представлены в табл.1) смешивают со средней солью алюминия, едким натром, одновременно вводят в реакционную смесь гидроокись алюминия, проводят термопаровую обработку и после последующей термической активации смешивают с алюмокремнегидрогелем до образования однородной массы.

При этом в качестве средней соли алюминия используют сульфат алюминия, смесь исходного глинистого материала со средней солью алюминия смешивают с едким натром при массовом соотношении соответственно 100:0,05-0,2, а термопаровую обработку проводят при 110-250оС в течение 10-60 мин.

Отличительными особенностями заявленного способа по отношению к прототипу являются:

исходное алюмосиликатное глинистое сырье смешивается со средней солью алюминия, едким натром, гидроксидом алюминия;

полученную алюмосиликатную массу подвергают термопаровой обработке, что необходимо для увеличения ее химической активности;

после термической активации алюмосиликатную массу смешивают со щелочным алюмокремнегидрогелем.

Это необходимо для получения оптимального химического состава и пористой структуры алюмосиликатной массы, пригодной для грануляции в рентгеноаморфные гранулы, их дальнейшей гидротермальной кристаллизации в цеолит.

Способ реализуется следующим образом. Природный глинистый минерал отмучивается от примесей гальки, песка, измельчают до размера составляющих частиц не более 20 мкм и подвергают кислотной очистке. Полученную массу смешивают со средней солью алюминия, например сульфатом алюминия.

В эту массу добавляют едкий натр в количестве от 0,02 до 0,05 мас. Введение едкого натра в глинистую смесь позволяет при следующей термопаровой обработке получить химически активную структуру. Введение едкого натра в количестве менее 0,02 мас. оказывается недостаточным для образования химически активной структуры массы, а увеличение количества едкого натра свыше 0,05 мас. не увеличивает степень превращения исходного глинистого материала в активные слоистые структуры. Эти добавки к природному глинистому материалу позволяют при выдержке в среде водяного пара и последующей прокалке начать процесс каолинизации структуры данного алюмосиликата.

Термические процессы в среде водяного пара изменяют структуру исходного глинистого материала таким образом, что появляется возможность при их дальнейшей обработке получать цеолитные структуры различных типов, основой которых являются алюмокремнекислородные тетраэдры, сочлененные особым способом.

Каолинизация структуры глинистых материалов приводит к преимущественному образованию слоистых структур. Последующая термическая активация в присутствии стехиометрического количества гидроксида алюминия приводит к образованию алюмосиликатов, в которых атомы алюминия из октаэдрического окружения переходят в тетраэдрическое.

Деструкция кристаллической структуры реакционной массы при термической активации, ее аморфизация в значительной степени увеличивает химическую активность прокаленной реакционной смеси, делают ее способной вступать в твердофазовые реакции и образовывать с гидроокисью алюминия реакционноспособные соединения, а затем взаимодействовать с алюмокремнегидрогелем с образованием щелочных реакционных масс, которые способны кристаллизоваться в кристаллизационном растворе в цеолит типа А.

Гидроксид алюминия может быть получен различными способами. Это может быть промышленно получаемый в значительных количествах отход глиноземного производства, либо это гидроксид алюминия, получаемый после фильтрации суспензии, полученной при смешении растворов соли алюминия и алюмината натрия, либо полученный в результате смешения растворов соли алюминия и едкого натра.

Полученную алюмосиликатную массу подвергают термопаровой обработке, которая позволяет получить желаемую структуру промежуточной реакционной массы при минимальной температуре 110оС; снижение температуры ниже этого уровня прекращает протекание твердофазной реакции изменения структуры, при повышении температуры свыше 250оС начинают преобладать побочные реакции, приводящие к образованию промежуточных соединений, которые не преобразуются при дальнейшей обработке в цеолитные молекулярные сита. Необходимая степень превращения глинистой массы при термической обработке в среде водяного пара в соответствии с основными законами химической кинетики достигается при 110оС за 60 мин, при 250оС в течение 10 мин; увеличение длительности пребывания в среде водяного пара сверх указанного времени не приводит к увеличению степени превращения, а только способствует бесцельной трате тепловой энергии.

На следующем этапе получения цеолитных адсорбентов происходит термическая активация (аморфизация структуры) полученных каолиноподобных глинистых структур. Данный прием является общеизвестным и широко используется в промышленности при приготовлении катализаторов и адсорбентов.

На следующем этапе проводят смешение промежуточной глинистой массы с щелочным алюмокремнегидрогелем. Это смешение позволяет получить пластичную массу, которая подвергается процессу экструзии на современных промышленных грануляторах. Прием смешивания глинистой массы с алюмокремнегидрогелем позволяет получить пористую структуру такой степени проницаемости, что при дальнейшей гидротермальной кристаллизации образуются поликристаллические цеолитные сростки в виде гранул. Вторичная пористая структура этих гранул по сравнению с пористостью цеолитных гранул, полученных по способу прототипа, позволяет значительно увеличить скорость поглощения и равновесную адсорбционную емкость адсорбируемых компонентов, что является главным производственным показателем, характеризующим качество адсорбента. Состав приготовляемого щелочного алюмокремнегидрогеля, получаемого смешением растворов силиката натрия и алюмината натрия подобран таким образом, чтобы при смешении с глинистой массой получалась пластичная нерассыпающаяся масса, которая после грануляции позволяет получить аморфные гранулы, кристаллизируемые в цеолит с высокой степенью проницаемости и фазовой чистоты.

Аморфные гранулы, полученные в результате вышеописанных операций, должны удовлетворять двум главным требованиям: по химическому составу должны находиться в оптимальной области поля кристаллизации цеолита; должны быть прочными и обладать оптимальной пористой структурой.

Для получения цеолита указанного типа, исходные гранулы которых изготовлены из глин разных типов, будет различным и состав кристаллизационного раствора. В состав кристаллизационных растворов обязательно будет входить раствор едкого натра и маточный раствор от предыдущих кристаллизаций (это позволяет осуществить практически полную утилизацию щелочных стоков), а также раствор алюмината натрия. При кристаллизации цеолита типа А на основе всех типов глин используется кристаллизационный раствор, в состав которого входят растворы едкого натра и алюмината натрия. Сущность способа поясняется конкретными примерами его осуществления.

П р и м е р 1. Данный пример показывает возможность использования для получения цеолита типа А бентонитовой глины.

Одна тонна бентонитовой глины смешивается в смесителе для сыпучих материалов в течение 30 мин с 0,582 кг сернокислого алюминия и с 0,32 кг едкого натра в течение последующих 30 мин. К данной массе добавляют 430 кг гидроксида алюминия, который получают при фильтрации суспензии, образованной при смешивании 980 л раствора сернокислого алюминия с концентрацией по Al2(SO4)3, равной 320 г/л и раствора алюмината натрия в количестве 673 л. В данном растворе алюмината натрия концентрация Al2O3 280 г/л, каустический модуль равен 1,49. Полученная масса после перемешивания в смесителе с гидроксидом алюминия в течение 40 мин подвергается термической обработке в среде водяного пара при 190оС в течение 35 мин.

В данном примере и последующих количества всех сыпучих компонентов даны в пересчете на абсолютное сухое вещество. Концентрации растворов постоянны во всех примерах, поэтому они показываются только там, где используются впервые.

После термообработки эта масса подвергается процессу термической активации при 720оС в течение 3 ч. Полученные 1281 кг массы смешиваются в смесителе для пастообразных материалов с 820 л алюмокремнегидрогеля, который получают при сливании и при непрерывном перемешивании 495 л раствора силиката натрия, имеющего концентрацию по оксиду кремния 270 г/л и оксиду натрия 93 г/л и 324,8 л раствора алюмината натрия с концентрацией по оксиду алюминия равной 280 г/л и концентрацией по оксиду натрия, равной 253,6 г/л. Далее пластичная масса перемешивается в смесителе в течение 40 мин и гранулируется в грануляторе. Полученные гранулы сушатся при 120оС в течение 2 ч. Гранулы после сушки приобретают достаточную механическую прочность и загружаются в кристаллизатор, куда также заливается кристаллизационный раствор, полученный из следующих компонентов: 7250 л воды, 727 л раствора едкого натра с концентрацией по оксиду натрия 426,3 г/л и 512 л раствора алюмината натрия с концентрациями по Al2O3 280 г/л и Na2O 253,6 г/л. Полученная реакционная масса выдерживается при 30оС в течение 18 ч, затем температура повышается до 60оС и масса выдерживается 12 ч, потом температура поднимается до 85оС и реакционная масса выдерживается еще 10 ч. Полученный цеолит промывается, выдерживается и высушивается. Физико-химические параметры полученного цеолита приведены в табл.2.

П р и м е р 2. Данный пример показывает возможность синтеза цеолита типа А из галлуазита.

Одна тонна галлуазитовой глины подвергается смешению в гомогенизаторе для сыпучих материалов в течение 45 мин с 1,47 кг сернокислого алюминия и с 0,3 кг едкого натра. После интенсивного перемешивания к этой массе добавляется 71,1 кг Al(OH)3, который является отходом глиноземного производства. Перемешивание с гидроксидом алюминия дает массу, которая подвергается термопаровой обработке при 210оС в течение 10 мин. После паровой обработки подвергается термической аморфизации при 700оС в течение 3,5 ч.

На 1046,5 кг массы необходимо 710 л алюмокремнегидрогеля, который получается при непрерывном перемешивании 620,6 л раствора силиката натрия и 169 л раствора алюмината натрия (концентрация оксидов кремния, натрия и алюмината такая же, как в примере 1 и постоянная для всех последующих примеров).

После перемешивания масса гранулируется в гранулы, подвергается сушке и гидротермальной кристаллизации. Кристаллизационный раствор получается при смешении 5280 л воды, 476 л раствора едкого натра и 328 л раствора алюмината натрия. Режим гидротермальной кристаллизации такой же, как в примере 1.

Параметры полученного цеолита приведены в табл.2.

П р и м е р 3. Данный пример показывает возможность синтеза цеолита типа А из озерно-речных глин, отложений пермского и триасового периодов.

Одна тонна глины озерно-речного происхождения смешивается в гомогенизаторе в течение 20 мин с 960 г сернокислого алюминия и 200 г едкого натра. После интенсивного перемешивания к этой массе добавляется 476,5 кг гидроксида алюминия, который образуется после фильтрации суспензии, полученной при смешении 3265 л раствора сернокислого алюминия и 1333 л раствора едкого натра. Эта масса подвергается термопаровой обработке при 190оС в течение 20 мин. После термопаровой обработки масса подвергается термической аморфизации при 700оС в течение 3,5 ч. В полученные после прокалки 1312,1 кг массы добавляют 1050 л щелочного алюмокремнегидрогеля, который получают при смешивании 589,7 л раствора силиката натрия и 460,3 л раствора алюмината натрия. После интенсивного перемешивания до пластичной масса экструдируется в гранулы, которые после сушки заливают кристаллизационным раствором. Кристаллизационный раствор готовят при смешивании следующих компонентов: 6700 л воды, 774 л раствора едкого натра и 385 л раствора алюмината натрия. После кристаллизации полученный цеолит прокаливают, выгружают, сушат.

Физико-химические параметры полученного цеолита приведены в табл.2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ЦЕОЛИТА ТИПА ФОЖАЗИТ НА ОСНОВЕ ПРИРОДНОГО ГЛИНИСТОГО МАТЕРИАЛА | 1992 |

|

RU2033966C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ЦЕОЛИТА ТИПА ФОЖАЗИТ БЕЗ СВЯЗУЮЩИХ ВЕЩЕСТВ | 1999 |

|

RU2174951C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ЦЕОЛИТА ТИПА А | 1999 |

|

RU2146222C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ФОЖАЗИТА | 1997 |

|

RU2119453C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ГРАНУЛИРОВАННОГО ФОЖАЗИТА | 1999 |

|

RU2146223C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ЦЕОЛИТА ТИПА А ВЫСОКОЙ ФАЗОВОЙ ЧИСТОТЫ | 2005 |

|

RU2283281C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ЦЕОЛИТА ТИПА А | 2005 |

|

RU2283280C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ЦЕОЛИТНОГО АДСОРБЕНТА СТРУКТУРЫ A И X ВЫСОКОЙ ФАЗОВОЙ ЧИСТОТЫ | 2005 |

|

RU2283278C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА Х | 1998 |

|

RU2142412C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ЦЕОЛИТНОГО АДСОРБЕНТА СТРУКТУРЫ А И Х ВЫСОКОЙ ФАЗОВОЙ ЧИСТОТЫ | 2001 |

|

RU2203220C1 |

Изобретение относится к переработке природных материалов, в частности, к получению гранулированных синтетических цеолитов, применяемых в качестве адсорбентов и катализаторов. Сущность изобретения: природный глинистый материал смешивают со средней солью алюминия едким натром и одновременно вводят в реакционную смесь гидроокись алюминия, проводят термопаровую обработку и после последующей термической активации смешивают с алюмокремнегидрогелем до образования однородной массы. При этом в качестве средней соли алюминия используют сульфат алюминия, смесь исходного глинистого материала смешивают со средней солью алюминия и едким натром при массовом соотношении соответственно 100: 0,05:0,02, а термопаровую обработку проводят при температуре 100-250°С в течение 10-60 мин. 2 з.п. ф-лы, 3 табл.

| Способ получения цеолита типа А | 1987 |

|

SU1432005A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-04-30—Публикация

1992-12-30—Подача