Изобретение относится к способу получения жидкого чушкового чугуна или жидких полуфабрикатов стали из загрузочных веществ, состоящих из железной руды и флюсов и по крайней мере частично содержащих мелкодисперсную фракцию, в котором железную руду подвергают прямому восстановлению в губчатое железо как минимум на двух стадиях восстановления с псевдоожиженным слоем, в плавильно-газификационной зоне при подаче носителей углерода и кислородсодержащего газа ставят губчатое железо и получают восстановительный газ, содержащий CO и H2, который вводят в восстановительные зоны стадий восстановления, где он вступает в реакцию, далее его отводят в виде доменного газа и, возможно, подают потребителю, и к установке для осуществления этого способа.

Способ восстановления руды с последующим плавлением известен, например, из EP-A - 0 594 557. В этом известном способе в соответствии с предпочтительным вариантом осуществления восстановление осуществляют в двух раздельных зонах восстановления, соединенных последовательно, где восстановительный газ, выходящий из первой зоны восстановления, подают во вторую зону восстановления, подсоединенную таким образом, что она предшествует первой зоне восстановления в направлении течения мелкодисперсной руды, т.е. в противоположном направлении, а оттуда под давлением подают в зону предварительного нагрева. Каждая из двух зон восстановления включает верхнюю часть, в которой восстанавливаются в псевдоожиженном слое мелкодисперсные твердые частицы, и нижнюю часть, в которую опускаются более крупные твердые частицы и в которой они восстанавливаются в проницаемом неподвижном слое.

Таким образом, имеется преимущество по сравнению с одностадийным прямым восстановлением, т.е. с прямым восстановлением, использующим только одну зону восстановления; указанное преимущество состоит, в первую очередь, в низком потреблении восстановительного газа, поскольку технически процессы восстановления требуют температуры восстановления минимум 750oС, в результате чего минимальная температура восстановительного газа, выходящего из зоны восстановления, неизбежно составляет 750oС.

Поскольку в силу технических причин недопустимо, чтобы восстановительный газ из плавильно-газификационного аппарата имел температуру выше 950oC, доступен только температурный градиент около 200oC; это означает, что может быть использовано лишь около одной трети физического тепла восстановительного газа. Чтобы поддерживать вышеуказанный температурный уровень, в одностадийном способе восстановления было бы необходимо использовать восстановительный газ в количествах, в несколько раз превышающих количество, требуемое для восстановления. Это привело бы к неэффективному использованию восстановительного газа и, следовательно, к высокому уровню потребления угля в плавильно-газификационном аппарате.

Хотя этот известный способ доказал свою ценность, однако при переработке этим способом руд с различными размерами зерна, в частности при переработке руд, содержащих несколько большее количество мелкодисперсной руды (например, рядовой руды из рудника), могут получаться различные степени восстановления для мелкодисперсной фракции и крупнодисперсной фракции железной руды. Разрешение этой проблемы затруднительно, и в данном известном способе невозможно отрегулировать время пребывания в реакционных емкостях мелкодисперсной фракции железной руды независимо от времени пребывания крупнодисперсной фракции.

В данном известном способе полностью восстановленная мелкодисперсная фракция руды из зоны восстановления, расположенной непосредственно перед плавильно-газификационной зоной, загружается в плавильно-газификационную зону отдельно от грубой фракции руды, а именно - на высоте псевдоожиженного слоя, образованного над неподвижным слоем плавильно-газификационной зоны. Таким образом, предотвращается вынос мелкодисперсной фракции восстановительным газом, который получают в плавильно-газификационной зоне. Если псевдоожиженный слой перегружен мелкодисперсной фракцией, то может произойти нарушение структуры псевдоожиженного слоя с последующей закупоркой газа. Это приводит к вулканическим взрывам газа. Таким образом, процесс газификации носителей углерода и процесс плавления восстановленной железной руды, т.е. губчатого железа, заметно нарушается. В результате могут возникать неуправляемые колебания давления и количества вырабатываемого восстановительного газа, а также образование восстановительного газа с неблагоприятным для процесса восстановления составом.

Из патентной заявки KR 94-38980 известен способ первоначально описанного типа, в котором из зоны восстановления, расположенной непосредственно перед плавильно-газификационной зоной, частично восстановленная мелкодисперсная часть руды выносится восстановительным газом и подается в отдельную зону восстановления мелкодисперсной руды. Оттуда полностью восстановленная мелкодисперсная руда также передается в псевдоожиженный слой плавильно-газификационного аппарата, как и в EP-A - 0 594 557, так что и в этом способе в плавильно-газификационном аппарате могут происходить описанные выше нарушения.

В соответствии с KR 94-38980 руда подвергается частичному восстановлению в первой зоне восстановления, при этом мелкодисперсная фракция и крупнодисперсная фракция восстанавливаются вместе в одной зоне восстановления. Это приводит к тем же недостаткам, что и в EP-A - 0 594 557, т.е. к неодинаковой степени восстановления мелкодисперсной фракции и крупнодисперсной фракции руды в этой зоне восстановления.

Изобретение направлено на устранение этих недостатков и трудностей и ставит своей задачей создание способа первоначально описанного типа и установки для осуществления этого способа, при помощи которого не только достигается равномерное восстановление мелкодисперсной фракции и крупнодисперсной фракции руды, но в котором также обеспечивается эффективное использование восстановительного газа, за счет того, что процесс восстановления является многостадийным, как минимум двухстадийным. Кроме того, в этом способе предотвращается возможность нарушений режима процесса плавления и процесса выработки восстановительного газа в плавильно-газификационной зоне.

В способе первоначально описанного типа эта задача по изобретению решается за счет того, что

- каждая из двух стадий восстановления включает два отдельных псевдоожиженных слоя, при этом на первой стадии восстановления железную руду при помощи восстановительного газа фракционируют как минимум на две фракции, каждая из которых имеет различное распределение размеров зерна, а именно - как минимум одну крупнодисперсную фракцию и как минимум одну мелкодисперсную фракцию,

- каждую фракцию восстанавливают восстановительным газом в отдельном псевдоожиженном слое, где

- восстановительным газом поддерживают первый псевдоожиженный слой, содержащий крупнодисперсную фракцию, и отделяют от него мелкодисперсную фракцию,

- и где, кроме того, восстановительный газ дополнительно вводят непосредственно в следующий псевдоожиженный слой, в таком количестве и/или с таким химическим составом, что в этом псевдоожиженном слое обеспечивается восстановление мелкодисперсной фракции до заданной степени металлизации в течение заданного времени, и

- восстановленную железную руду отводят как из первого, так и из следующего псевдоожиженного слоя, и

- мелкодисперсную и крупнодисперсную фракции, восстановленные на первой стадии восстановления, подвергают дальнейшему восстановлению на следующей стадии восстановления, работающей так же, как и первая стадия восстановления, а из последней стадии восстановления мелкодисперсную фракцию вводят в плавильно-газификационную зону с одновременным образованием агломератов при подаче кислорода, предпочтительно через горелку, а крупнодисперсную фракцию подают непосредственно в плавильно-газификационную зону под действием силы тяжести.

Загрузка восстановленной мелкодисперсной фракции в плавильно-газификационную емкость при посредстве горелки сама по себе известна из патентной заявки KR 92-27502. Однако в этом способе восстановление восстановительным газом осуществляется на одной стадии, а плавление руды, которая лишь частично восстанавливается в одностадийном способе, происходит при помощи так называемого способа "в ванне". В соответствии с этим способом в реакционной емкости находится только расплав металла, покрытый слоем расплавленного шлака, без неподвижного слоя и без псевдоожиженного слоя. Загружаемый уголь газифицирует слой шлака, в котором полностью восстанавливается загружаемая частично восстановленная руда. Однако механизм процесса восстановления совершенно иной, нежели в процессе первоначально описанного типа и в процессе по данному изобретению, так как во время частичного восстановления при помощи H3 происходит восстановление Fe2O3 до FeO, а затем происходит полное восстановление частично восстановленной руды в плавильно-газификационной емкости при помощи углерода, т. е. по уравнению FeO + C = Fe + CO. Поэтому такие способы плавления "в ванне" коренным образом отличаются от способа описанного выше типа, так как восстановление восстановительным газом производится лишь до незначительной степени, в частности до степени восстановления около 30%. Для полного восстановления в плавильно-газификационном реакторе требуется высокое процентное содержание углерода по сравнению со способом по изобретению, в то время как в способе описанного выше типа и в способе по изобретению восстановление до степени 90% или выше осуществляется исключительно при помощи восстановительного газа. Поскольку в способе "в ванне" отсутствуют неподвижный слой и псевдоожиженный слой, проблема, подлежащая решению в данном изобретении, не возникает.

В соответствии с предпочтительным вариантом осуществления на обеих стадиях восстановления распределение размеров зерна отделенной мелкодисперсной фракции регулируют как функцию общего распределения размеров зерна путем регулирования количества восстановительного газа, подаваемого в первый псевдоожиженный слой в единицу времени, а степень восстановления мелкодисперсной фракции в то же время регулируют путем регулирования количества вторичного восстановительного газа, который непосредственно подают в эту фракцию дополнительно.

Упрощенный вариант способа по изобретению предполагает, что мелкодисперсную и крупнодисперсную фракции, восстановленные на первой стадии восстановления, затем вместе восстанавливают в первом псевдоожиженном слое следующей стадии восстановления, а мелкодисперсную фракцию отделяют снова и подают в следующий псевдоожиженный слой, где подвергают дальнейшему восстановлению.

Предпочтительно мелкодисперсную фракцию, восстановленную на первой стадии восстановления, подают в следующий псевдоожиженный слой следующей стадии восстановления непосредственно и там подвергают дальнейшему восстановлению.

Другой упрощенный вариант способа, предусматриваемый изобретением, отличается тем, что вместо ввода через горелку мелкодисперсную фракцию вводят в плавильно-газификационную зону в непосредственной близости к устройству подачи кислорода, открывающемуся в плавильно-газификационную зону.

Установка для осуществления способа по изобретению, включающая как минимум две секции восстановления, расположенные последовательно, из которых в первую реакционную емкость идет транспортировочный трубопровод для загрузочных веществ, состоящих из железной руды и флюсов, питающий трубопровод для восстановительного газа и транспортировочный трубопровод, предназначенный для продукта восстановления, образующегося в упомянутой реакционной емкости, и ведущий в следующую секцию восстановления с реакционной емкостью, а также отводной трубопровод для доменного газа, где питающий трубопровод для восстановительного газа образует отводной трубопровод для восстановительного газа из следующей секции восстановления, а следующий транспортировочный трубопровод для продукта восстановления, образующегося в следующей секции восстановления, входит в плавильно-газификационный аппарат, снабженный подающими трубопроводами для кислородсодержащих газов и носителей углерода, а также отводом для чушкового чугуна или полуфабриката стали и шлака, где питающий трубопровод для восстановительного газа, образующегося в плавильно-газификационном аппарате, который входит в следующую секцию восстановления, выходит из плавильно-газификационного аппарата, отличается тем, что каждая из секций восстановления оснащена как минимум двумя реакционными емкостями, расположенными последовательно в направлении течения железной руды и одним питающим трубопроводом для восстановительного газа, параллельно ведущим в каждую из упомянутых реакционных емкостей, где из реакционной емкости, которая расположена первой в направлении течения железной руды, выходит отводное устройство для восстановительного газа, которое входит во вторую реакционную емкость той же секции восстановления, предназначенную для мелкодисперсной фракции восстанавливаемой железной руды, а из каждой реакционной емкости выходит транспортировочный трубопровод для продукта восстановления, и где, кроме того, два транспортировочных трубопровода, выходящие из первой секции восстановления, входят в следующую секцию восстановления, а транспортировочные трубопроводы, выходящие из следующей секции восстановления - в случае, если они образуют последнюю секцию восстановления - ведут отдельно в плавильно-газификационный аппарат, а именно транспортировочный трубопровод, выходящий из первой реакционной емкости последней секции восстановления, входит в плавильно-газификационный аппарат непосредственно, а транспортировочный трубопровод, выходящий из второй реакционной емкости последней секции восстановления, входит в плавильно-газификационный аппарат на участке, обогащенном кислородом, предпочтительно через горелку.

Согласно предпочтительному варианту осуществления, два транспортировочных трубопровода, выходящие из первой секции восстановления, входят в следующую секцию восстановления вместе.

Транспортировочный трубопровод, выходящий из следующей реакционной емкости секции восстановления, может входить в следующую реакционную емкость последовательно расположенной секции восстановления непосредственно.

Другой предпочтительный вариант осуществления отличается тем, что первой секции восстановления предшествует емкость предварительного нагрева для железной руды, в которую входит газовый трубопровод, передающий доменный газ из первой секции восстановления.

Далее изобретение описано более подробно со ссылками на несколько примерных вариантов осуществления, где на каждой из фиг. 1-3 схематически изображена предпочтительная конструкция установки по изобретению. фиг. 4 относится к примерному варианту, включающему плавильно-газификационный аппарат модифицированной конструкции.

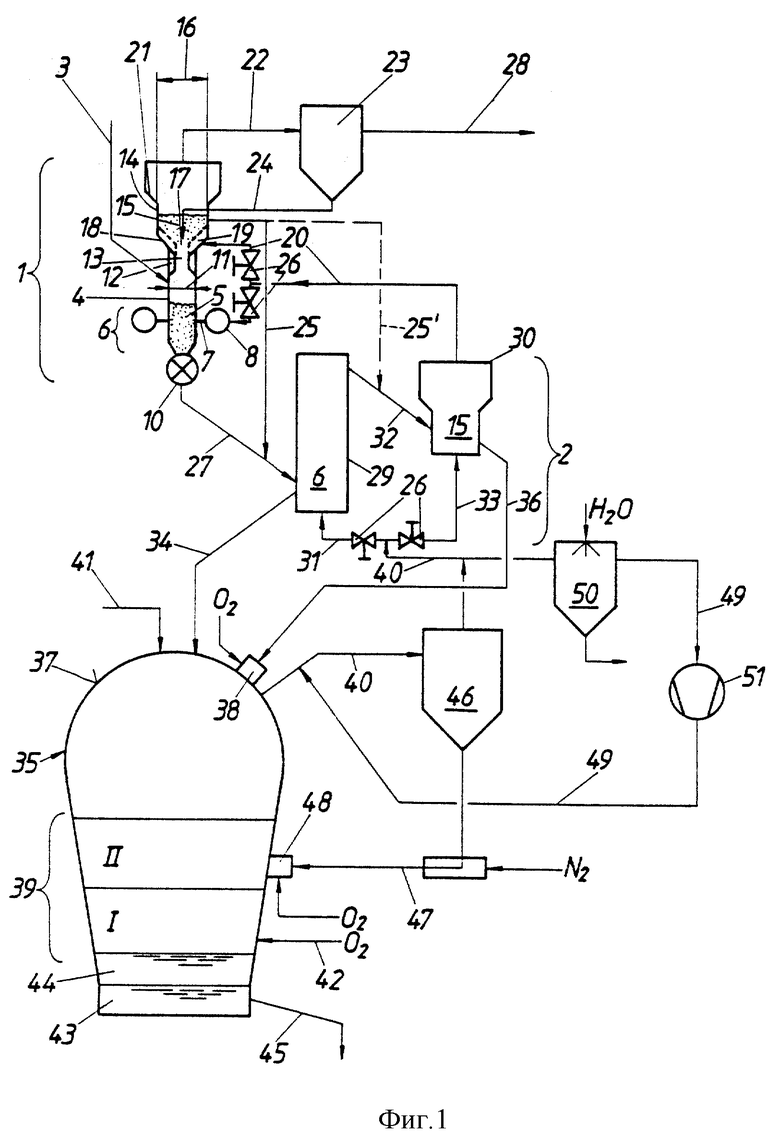

Установка по изобретению в соответствии с фиг. 1 включает две стадии восстановления или секции восстановления 1 и 2, расположенные последовательно, где железная руда - возможно, в смеси с флюсами - содержащая по крайней мере мелкодисперсную часть (далее называемую мелкодисперсной фракцией) и крупнодисперсную часть (далее называемую крупнодисперсной фракцией) и, возможно, уже предварительно нагретая, через питающий трубопровод руды 3 подается в первую секцию восстановления 1. В ней осуществляется частичное восстановление и - в случае, если железная руда еще не была нагрета - предварительный нагрев. Эта первая секция восстановления 1 имеет следующую конструкцию.

Секция восстановления 1 включает первую реакционную емкость 4, вмещающую первый псевдоожиженный слой 6, образованный железной рудой 5.

Псевдоожиженный слой 6 поддерживается восстановительным газом, который подается радиально симметрично через питающий трубопровод 7, выходящий из кольцевого трубопровода 8, окружающего реакционную емкость 4. Питающий трубопровод руды 3 входит в реакционную емкость 4 сбоку.

У нижнего торца реакционной емкости 4, суживающейся в виде усеченного конуса, имеется разгрузочное устройство 10 для частично восстановленной железной руды. У верхнего торца первой реакционной емкости 4, имеющей подходящее круглое поперечное сечение 11, на некотором расстоянии выше псевдоожиженного слоя 6 имеется отводное устройство для восстановительного газа 12, ориентированное в приблизительно вертикальном направлении, с круглым поперечным сечением 13, суженным по сравнению с поперечным сечением реактора 11. Таким образом, отводное устройство 12 образует сужение в виде сопла. Вертикальное расположение отводного устройства 12 обеспечивает рециркуляцию более крупных частиц руды, которые могут захватываться потоком восстановительного газа, идущим вверх, или агломератов, образующихся во время восстановления в псевдоожиженном слое 6.

Непосредственно над первой реакционной емкостью 4 расположена следующая реакционная емкость 14, вмещающая следующий псевдоожиженный слой 15. В эту следующую реакционную емкость 14, имеющую круглое поперечное сечение 16, большее, чем поперечное сечение 11 первой реакционной емкости 4, входит отводное устройство 12 первой реакционной емкости 4 через расположенное радиально симметрично, т.е. по центру, отверстие подачи газа 17, через которое восстановительный газ, выходящий из первой реакционной емкости 4 вместе с захваченной им частью железной руды 5, размер зерна которой лежит в нижней области распределения размеров зерна (мелкодисперсная фракция), входит в псевдоожиженный слой 15 и поддерживает его. Нижний торец второй реакционной емкости 14 также выполнен в форме усеченного конуса, а сама реакционная емкость 14 консольно выступает в радиальном направлении наружу относительно первой реакционной емкости 4 в форме кольца, т.е. снабжена выступающим наружу кольцеобразным расширением 18.

У этого расширения 18 следующая реакционная емкость 14 снабжена радиально симметричным газораспределительным дном 19 для прямой подачи вторичного восстановительного газа, впускаемого через питающий трубопровод 20, который дополнительно, вместе с восстановительным газом, подаваемым в реакционную емкость 14 из первой реакционной емкости 4, служит не только для поддержания псевдоожиженного слоя 15 в следующей реакционной емкости 14, но также и для достаточного восстановления мелкодисперсной руды 5, находящейся в этом псевдоожиженном слое 15. В этом случае используется также восстановительный потенциал восстановительного газа, выходящего из первой реакционной емкости 4. Газораспределительное дно 19, которое может быть выполнено в виде перфорированного дна, решетчатого дна, клапанного поддона, барботажной тарелки и т. п. , сконструировано суживающимся (приблизительно в форме усеченного конуса) к центральному газоподающему отверстию 17, так что более крупные частицы руды или агломераты, образующиеся из них, падают обратно в псевдоожиженный слой 6 первой реакционной емкости 4 и подвергаются там дальнейшему восстановлению. Питающие трубопроводы для газа 7 и 20 обеспечивают параллельную подачу газа.

Следующая реакционная емкость 14 у верхнего торца снабжена расширением 21, которое также выступает радиально наружу, т.е. в виде консоли, в результате чего скорость газа на некотором расстоянии выше псевдоожиженного слоя 15 заметно снижается, например, примерно до половины скорости газа внутри псевдоожиженного слоя 15, что вызывает резкое снижение количества пыли, выносимой отработанным восстановительным газом, который уходит вверх через отводной трубопровод 22. Отработанный восстановительный газ очищается в циклоне 23, из которого отделенные мелкодисперсные частицы могут возвращаться обратно в псевдоожиженный слой 15 следующей реакционной емкости 14 через рециркуляционный трубопровод 24. Следующая реакционная емкость 14 оснащена отдельным разгрузочным устройством 25, выполненным в виде транспортировочного трубопровода, для мелкодисперсной руды 5, восстановленной в ней.

Внутри секции восстановления 1 осуществляется разделение загружаемой железной руды 5 с широким диапазоном размеров зерна (например, размеры зерна могут колебаться от 0,01 до 8 мм), путем сортировки при помощи восстановительного газа, на крупнодисперсную фракцию и мелкодисперсную фракцию, т.е. на фракции с различным распределением размеров зерна. Таким образом, имеется возможность оптимального регулирования режима потока для псевдоожижения и времени пребывания железной руды до спекания частиц.

Благодаря сужению 12, выполненному в форме сопла, предотвращается возврат мелкодисперсных частиц, отводимых из первой нижней реакционной емкости 4, обратно в упомянутую реакционную емкость 4, поскольку они снова увлекаются вверх потоком восстановительного газа, проходящим через сужение 12 с повышенной скоростью. Расходомеры 26, имеющиеся в питающих трубопроводах восстановительного газа 8 и 20, позволяют обеспечить оптимальный поток газа и, следовательно, оптимальное время пребывания частиц руды в восстановительном газе для каждой фракции, т. е. для каждого псевдоожиженного слоя 6 и 15. Таким образом, имеется возможность точного регулирования заданной степени металлизации железной руды, как для мелкодисперсной фракции, так и для крупнодисперсной фракции, при минимально возможном потреблении восстановительного газа и в пределах заданного интервала времени.

Восстановленная крупнодисперсная фракция железной руды 5, которая отводится из первой реакционной емкости 4 через разгрузочное устройство 10, передается далее при помощи разгрузочного устройства для твердых веществ 27, выполненного в виде транспортировочного трубопровода. Через трубопровод 28, соединенный с циклоном 23, отводится очищенный газ вместе с остаточной пылью, содержащейся в упомянутом отводимом газе.

Вторая секция восстановления 2, в которой осуществляется практически полное восстановление частично восстановленной железной руды в губчатое железо, включает две реакционные емкости 29, 30, которые, однако, размещены отдельно друг от друга. Транспортировочный трубопровод 27 для крупнодисперсной фракции и транспортировочный трубопровод 25 для мелкодисперсной фракции вместе входят в первую из двух реакционных емкостей 29, которые расположены последовательно и предназначены для принятия восстанавливаемого материала, а восстановительный газ подается через дно упомянутой первой емкости через питающий трубопровод газа 31. Здесь также осуществляется сортировка по размерам, и отделенная на этой стадии частично восстановленная мелкодисперсная руда, т.е. мелкодисперсная фракция, через газоотводное устройство 32, выполненное у верхнего торца первой реакционной емкости 29 второй секции восстановления 2, подается во вторую реакционную емкость 30 этой секции восстановления 2 вместе с восстановительным газом.

Согласно одному из вариантов возможна также подача мелкодисперсной фракции, отводимой через разгрузочное устройство 25, непосредственно во вторую реакционную емкость 30 второй секции восстановления 2 через транспортировочный трубопровод 25', как показано на фиг. 1 пунктирными линиями.

В эту вторую реакционную емкость 30 тоже через ее дно посредством питающего трубопровода 33 подается восстановительный газ, который через расширяющийся кверху купол этой реакционной емкости 30 подается в первую реакционную секцию 1 вместе с восстановительным газом, вышедшим из первой реакционной емкости 29 второй секции восстановления 2 через газоотводное устройство 32. Каждый из питающих трубопроводов 31 и 33 для восстановительного газа, приспособленных для параллельной подачи газа, оснащен расходомерами 26.

Крупнодисперсная фракция, выходящая из первой реакционной емкости 29 второй секции восстановления 2 через транспортировочный трубопровод 34, передается в плавильно-газификационный аппарат 35 под действием силы тяжести. Мелкодисперсная фракция, отводимая из второй реакционной емкости 30 второй секции восстановления 2 через отводной трубопровод 36, передается в плавильно-газификационный аппарат 35 через горелку 38, расположенную в области купола 37 плавильно-газификационного аппарата 35. Горелка 38 обусловливает агломерацию частиц мелкодисперсной фракции так, что они попадают в плавильно-газификационную зону 39 под действием силы тяжести.

Внутри плавильно-газификационного аппарата 35, в плавильно-газификационной зоне 39, из угля и кислородсодержащего газа вырабатывается восстановительный газ, содержащий CO и H2, который через питающий трубопровод восстановительного газа 40 подается в две реакционные емкости 29, 30 второй секции восстановления 2.

Плавильно-газификационный аппарат 35 снабжен питающим трубопроводом 41 для твердых носителей углерода, питающим трубопроводом 42 для кислородсодержащих газов, а также, возможно, питающими трубопроводами для носителей углерода, таких как углеводороды, которые являются жидкими или газообразными при комнатной температуре, а также для кальцинированных флюсов. Внутри плавильно-газификационного аппарата 35, ниже плавильно-газификационной зоны 39, собирается расплавленный чушковый чугун 43 или расплавленный полуфабрикат стали, соответственно, и расплавленный шлак 44, которые отводятся через отвод 45.

Над шлаком 44 образуется неподвижный слой I, состоящий из носителей углерода (кокса), а над ним образуется псевдоожиженный слой II, состоящий из крупнодисперсных частиц, а выше - из мелкодисперсных частиц носителей углерода (частиц кокса).

В питающем трубопроводе восстановительного газа 40, выходящем из плавильно-газификационного аппарата 35 и входящем в две реакционные емкости 29, 30, имеется обеспыливающее устройство 46, например циклон горячего газа, а частицы пыли, отделенные в упомянутом циклоне горячего газа 46, подаются в плавильно-газификационный аппарат 35 через возвратный трубопровод 47, с использованием азота в качестве транспортировочной среды, и проходят через горелку 48 при наддуве кислорода. Горелка 48 может быть расположена на уровне псевдоожиженного слоя II или выше псевдоожиженного слоя II.

Для регулирования температуры восстановительного газа предпочтительно имеется трубопровод рециркуляции газа 49, который ответвляется от питающего трубопровода восстановительного газа 40 и через скруббер 50 и компрессор 51 передает часть восстановительного газа обратно в питающий трубопровод восстановительного газа 40, а именно - в точке, расположенной перед циклоном горячего газа 46.

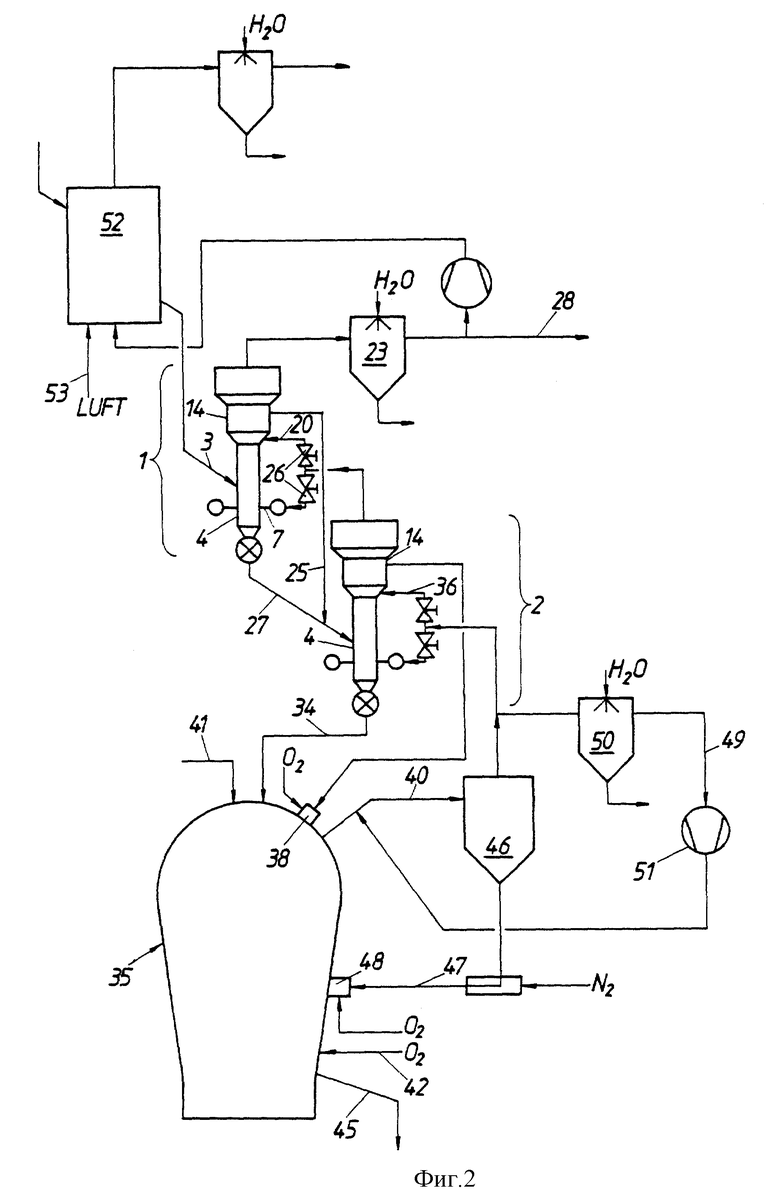

В соответствии с вариантом осуществления, показанным на фиг. 2, где первой секции восстановления 1 предшествует стадия предварительного нагрева 52, на которую в качестве газа для предварительного нагрева подается часть доменного газа, выходящего из первой секции восстановления 1, и воздух через питающий трубопровод воздуха 53, обе секции восстановления 1, 2 имеют одинаковую конструкцию, а именно - такую же конструкцию, как первая секция восстановления 1 в варианте осуществления, показанном на фиг. 1.

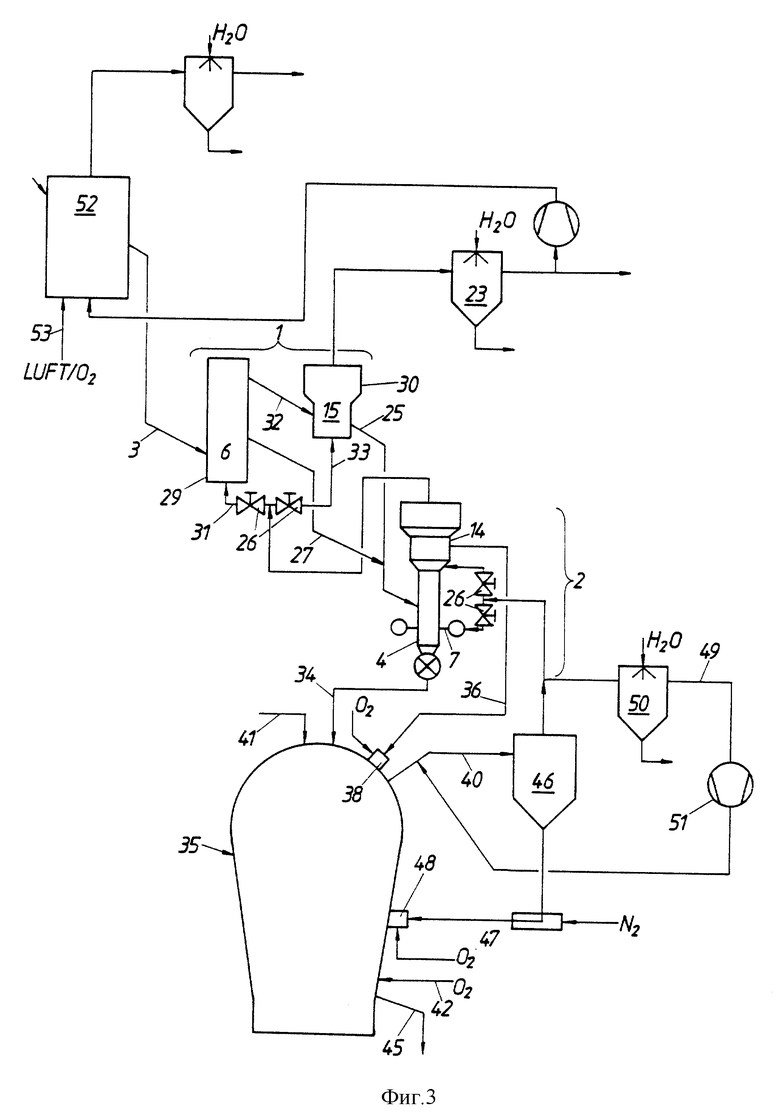

В соответствии с фиг. 3 первая секция восстановления 1 соответствует второй секции восстановления 2 варианта, показанного на фиг. 1, а вторая секция восстановления 2 - первой секции восстановления 1 варианта, показанного на фиг. 1.

На фиг. 4 показаны подробности установки по изобретению в соответствии с вариантом, в котором полностью восстановленная мелкодисперсная фракция вводится в плавильно-газификационный аппарат 35 не через горелку 38, а непосредственно. Вблизи участка входа отводного трубопровода 36 внутрь плавильно-газификационного аппарата 35 входит трубопровод подачи кислорода 42', так что даже в этом варианте может происходить мгновенная агломерация частиц мелкодисперсной фракции и их вынос из плавильно-газификационного аппарата восстановительным газом предотвращается. Участок входа отводного трубопровода 36 может также находиться в нижележащей части плавильно-газификационного аппарата 35, как показано на фиг. 4, где пунктирными линиями проведены трубопровод 36' и трубопровод подачи кислорода 42''.

Благодаря изобретению, обеспечиваются технологические преимущества, среди которых важнейшим является относительно полное и точно регулируемое разделение на крупно- и мелкодисперсную фракции, за счет чего появляется возможность прямой загрузки основной части материала гравитационным путем, и лишь ограниченная его часть должна загружаться в плавильно-газификационный аппарат через горелку 38 или на участке, обогащенном кислородом. Поэтому вполне достаточной будет низкая производительность горелки, что, в свою очередь, приводит к низкой температурной нагрузке в области купола 37 плавильно-газификационного аппарата 35, так что снижается общее потребление энергии и требуется относительно небольшое охлаждение восстановительного газа. Это также снижает опасность налипания. Мелкодисперсная фракция плавится при загрузке, поэтому предотвращается увеличение содержания пыли в плавильно-газификационном аппарате. Энергия для плавления мелкодисперсной фракции высвобождается за счет химической реакции 2Fe + O2 = 2FeO, так что горелка может работать без дополнительной подачи углерода.

Изобретение не ограничивается примерными вариантами осуществления, представленными на чертежах, и может быть модифицировано в различных аспектах. Что касается количества стадий восстановления или секций восстановления, то оно может быть произвольно выбрано опытным специалистом. Это количество может быть выбрано в зависимости от желаемого режима потока и как функция загружаемых материалов.

Способ получения жидкого чушкового чугуна или жидких полуфабрикатов стали из содержащей мелкодисперсную фракцию железной руды и флюсов включает прямое восстановление в губчатое железо как минимум на двух стадиях восстановления в псевдоожиженном слое и последующее его плавление в плавильно-газификационной зоне при подаче носителей углерода и кислородсодержащего газа с одновременным получением восстановительного газа, содержащего СО и H2, используемого в восстановительных зонах. Железную руду на первой стадии восстановления при помощи восстановительного газа фракционируют как минимум на две фракции с различным распределением размеров зерна, и каждую фракцию восстанавливают в отдельном псевдоожиженном слое путем поддержания псевдоожиженного слоя, содержащего крупнодисперсную фракцию, и отделения от него мелкодисперсной фракции. Восстановленную железную руду отводят как из первого, так и из следующего псевдоожиженного слоя и подвергают дальнейшему восстановлению на следующей стадии восстановления, работающей так же, как и первая стадия восстановления. Из последней стадии восстановления мелкодисперсную фракцию вводят в плавильно-газификационную зону с одновременным образованием агломератов при подаче кислорода, предпочтительно через горелку, а крупнодисперсную фракцию подают непосредственно в плавильно-газификационную зону под действием силы тяжести. Технический результат заключается в обеспечении однородности восстановления железной руды при оптимальном использовании восстановительного газа. 2 с. и 10 з.п.ф-лы, 4 ил.

| Устройство для блокировки действия автоматического включения резервного электропитания | 1976 |

|

SU594557A1 |

| US 5407179, 18.04.1995 | |||

| АНКЕР ДЛЯ КРЕПЛЕНИЯ ЭЛЕМЕНТОВ К ОСНОВАНИЮ | 0 |

|

SU316816A1 |

| Устройство для внесения жидких удобрений в приствольные круги деревьев | 1975 |

|

SU599760A1 |

| Способ получения жидкого чугуна и установка для его осуществления | 1989 |

|

SU1813099A3 |

Авторы

Даты

2001-11-10—Публикация

1997-06-26—Подача