Изобретение относится к забойным средствам буровой техники, а именно к турбобурам, предназначенным для проходки скважин.

Известен турбобур, включающий корпус, вал, рабочие органы в виде секционных роторов (Авторское свидетельство СССР N 825824, кл. E 21 В 3/12, 1981).

Недостатком этого турбобура является низкая эффективность использования энергии потока жидкости.

Наиболее близким по совокупности существенных признаков является турбобур, содержащий корпус, систему роторов на валу и распорные втулки, размещенные между роторами (Авторское свидетельство СССР N 625430, E 21 В 3/12, 1979).

Однако данный турбобур конструктивно также не обеспечивает эффективного использования энергии потока жидкости, что не позволяет создавать полный гидравлический удар и направлять силу удара для повышения крутящего момента ротора, а также он лишен возможности передачи дополнительной энергии потоку жидкости при постоянном ее расходе. Кроме того, при этом также не обеспечивается при технологической необходимости передача механического вращения от корпуса к ротору, что снижает надежность эксплуатации.

Задачей, решаемой изобретением, является повышение эффективности использования энергии потока рабочей жидкости путем создания момента гидравлических ударных нагрузок на ротор, а также возможность при необходимости периодически увеличивать силу ударных нагрузок при постоянном расходе жидкости и повышение эксплуатационной надежности турбобура за счет обеспечения механической передачи крутящего момента от корпуса к ротору.

Техническое решение поставленной задачи заключается в том, что в известном турбобуре, содержащем корпусе, систему роторов на валу и распорные втулки, расположенные между роторами, согласно изобретению роторы выполнены в виде храпового колеса с диаметрально противоположно обращенными парными уступами по периферии, при этом роторы на валу установлены развернутыми между собой уступами и скользящей посадкой контактирующими с распорными втулками, прикрепленными к корпусу, причем втулки и корпус имеют сопряженные боковые пазы, в которых с возможностью перемещения, размещены перегородки, взаимодействующие с ротором, выполненные разными по высоте, составляющей величину входа перегородок в боковые пазы распорной втулки.

Выполнение ротора в виде храпового колеса с диаметрально противоположно обращенными парными уступами по периферии обеспечивает его плавный, с низшими энергозатратами скользящий контакт по окружности с перегородками, размещенными с возможностью перемещения в боковых пазах распорной втулки и корпуса.

Выполнение ротора и перегородки разными по высоте на величину входа последних в пазы распорной втулки обеспечивает гидроизоляцию камер высокого и низкого давления, образованных между корпусом и ротором, что увеличивает силу направленных гидравлических ударов жидкости, прилагаемых к упорным поверхностям уступов для создания крутящего момента ротора.

Установление роторов на валу развернутыми между собой уступами исключает зоны торможения ротора при поочередном перекрытии ими доступа потока жидкости в камеру высокого давления, а также суммирует на валу силы гидравлических ударов, прилагаемых к уступам ротора на разных уровнях, что повышает эффективность использования энергии потока жидкости.

Кроме того, предлагаемое взаиморасположение уступов ротора, перегородок и распорной втулки позволяет сообщить потоку жидкости в камере высокого давления дополнительную энергию путем поворота корпуса относительно своей оси, что также увеличивает силу гидравлических ударов.

При этом сочетание указанных элементов при технологической необходимости путем совмещения боковых по ходу вращения ротора поверхностей перегородок и упорных поверхностей уступов обеспечивают передачу механического крутящего момента от корпуса к ротору, что повышает надежность эксплуатации турбобура.

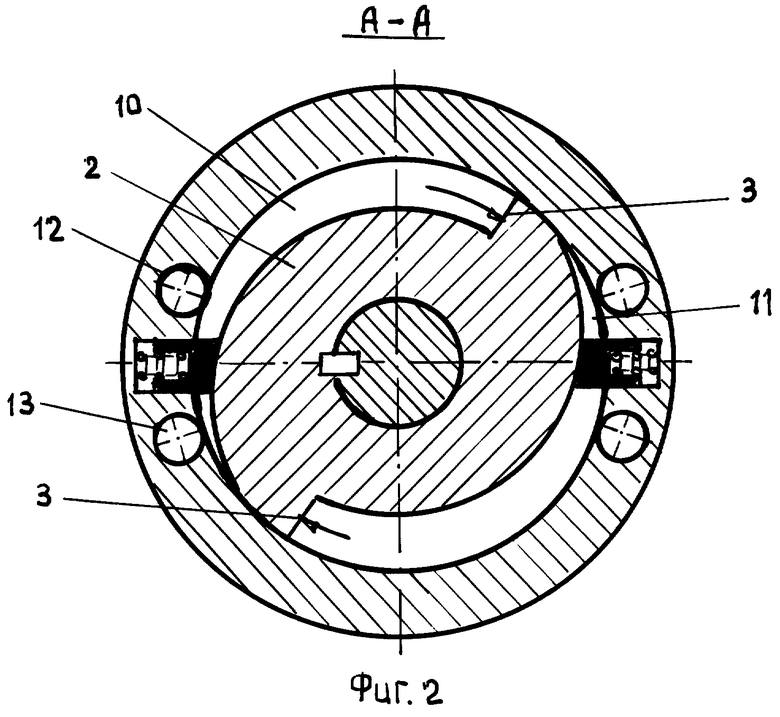

На фиг. 1 изображен турбобур в общем виде, разрез; на фиг. 2 - разрез по А-А на фиг.1.

Турбобур содержит вал 1, на котором жестко закреплены роторы 2, выполненные в виде храпового колеса с диаметрально противоположно обращенными парными уступами 3. Между роторами 2 со скользящей посадкой относительно них и вала 1 расположены распорные втулки 4, прикрепленные к корпусу 5. При этом распорные втулки 4 и корпус 5 имеют сопряженные боковые пазы соответственно 6 и 7, в которых с возможностью перемещения, размещены подпружиненные 8 перегородки 9, взаимодействующие с ротором 2 и разделяющие камеры высокого давления 10 и низкого давления 11, образованные по кругу между ротором 2 и внутренней поверхностью корпуса 5.

В корпусе 5 выполнены продольные входные 12 и выходные 13 каналы, предназначенные для подвода потока жидкости к ротору 2 и отвода от него.

Турбобур работает следующим образом.

Подаваемый по бурильным трубам (на чертеже не показано) поток жидкости через входные каналы 12 поступает в камеру высокого давления 10 и, оказывая гидравлические ударные нагрузки на парные уступы 3, создает крутящий момент для вращения ротора 2. Вращательное движение ротора 2 через вал 1 передается породоразрушающему инструменту (на чертеже не показан) для углубки скважин. Совершая вращательное движение и находясь в скользящем контакте с распорными втулками 4, и за счет усилий пружин 8 с перегородками 9 ротор 2 вытесняет жидкость из камеры низкого давления 11 через выходные каналы 13, которые одновременно являются входными для следующего нижнего ротора 2. При вращении ротора 2 за счет его формы внешней поверхностей по кругу и усилий пружин 8 перегородки 9 совершают возвратно-поступательные движения в боковых пазах 6 и 7, обеспечивая тем самым герметизацию между камерами высокого 10 и низкого давления 11.

В случаях запуска ротора в работу в сложных условиях или выведения его на заданный рабочий режим, поворачивая корпус 5 в сторону вращения ротора 2, за счет перегородок 9 создается дополнительное давление жидкости на уступы 3.

При технологической потребности совместного вращения корпуса 5 и ротора 2 вращением корпуса 5 совмещаются перегородки 9 и уступы 3, тем самым обеспечивается передача механического крутящего момента от корпуса 5 к ротору 2.5

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРАВЛИЧЕСКОЕ УСТРОЙСТВО УДАРНОГО ДЕЙСТВИЯ | 1993 |

|

RU2027937C1 |

| ГИДРОМОЛОТ | 1996 |

|

RU2109106C1 |

| БЛОК ГЕНЕРАЦИИ ИЗЛУЧЕНИЯ ЛАЗЕРА С ПОПЕРЕЧНОЙ ПРОКАЧКОЙ ГАЗОВОГО ПОТОКА | 1996 |

|

RU2101816C1 |

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 1994 |

|

RU2157905C2 |

| РЕДУКТОР | 1994 |

|

RU2049285C1 |

| ЗАБОЙНЫЙ ОТСЕКАТЕЛЬ | 1992 |

|

RU2049226C1 |

| ПИСТОЛЕТ "ИВАН" | 1993 |

|

RU2074353C1 |

| СПОСОБ АЭРАЦИИ ГЛУБИННЫХ ВОД ВОДОЕМОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2074837C1 |

| ДИСПЕРГАТОР | 1991 |

|

RU2074117C1 |

| МОДУЛЯТОР ВОЗДУШНОГО ПОТОКА | 1995 |

|

RU2083154C1 |

Изобретение относится к забойным средствам буровой техники, а именно к турбобурам, предназначенным для проходки скважин. Задачей изобретения является повышение эффективности использования энергии потока рабочей жидкости путем создания момента гидравлических ударных нагрузок на ротор, а также возможность при необходимости периодически увеличивать силу ударных нагрузок при постоянном расходе жидкости и повышение эксплуатационной надежности турбобура за счет обеспечения механической передачи крутящего момента от корпуса к ротору. Турбобур содержит корпус, систему роторов на валу и распорные втулки, расположенные между роторами, согласно изобретения роторы выполнены в виде храпового колеса с диаметрально противоположно обращенными парными уступами по периферии, при этом роторы на валу установлены развернутыми между собой уступами и скользящей посадкой контактирующими с распорными втулками, прикрепленными к корпусу, причем втулки и корпус имеют сопряженные боковые пазы, в которых с возможностью перемещения размещены перегородки, взаимодействующие с ротором, выполненные разными по высоте, составляющей величину входа перегородок в боковые пазы распорной втулки. 1 з.п.ф-лы, 2 ил.

| Турбобур | 1976 |

|

SU625430A1 |

| Ротационный гидравлический бур | 1949 |

|

SU78506A1 |

| Забойный двигатель | 1971 |

|

SU470581A1 |

| Забойный двигатель | 1975 |

|

SU569692A1 |

| Турбобур | 1975 |

|

SU825824A1 |

| Гидравлический забойный двигатель | 1986 |

|

SU1313997A1 |

| ОБЪЕМНЫЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 1989 |

|

RU2049902C1 |

| ГИДРОБУР | 1993 |

|

RU2081985C1 |

Авторы

Даты

1999-08-27—Публикация

1997-12-09—Подача